机组A修工作总结.docx

《机组A修工作总结.docx》由会员分享,可在线阅读,更多相关《机组A修工作总结.docx(13页珍藏版)》请在冰豆网上搜索。

机组A修工作总结

廖坊1#机组B修工作总结

一、概况廖坊电厂1号机B级检修时间10月14至12月13日,总工期60天。

廖坊水电站总装机容量为49.5MW,共装有3台单机为16.5MW灯泡贯流式机组,本次B级检修的机组是1号机组,其水轮机型号为GZ(B14)-WP-470,发电机型号为SFWG16.5-52/50000,调速器型号为SWST-80-6.3。

本次B修的1号机组及辅助设备系统是投产发电后的首次对导水机构检修,在施工组织管理上,始终坚持“安全第一、质量第一、服务第一”的原则,针对1#机组在运行中出现的各种故障、存在的各种隐患,认真分析,精心安排,按照精细化管理的原则,强化施工策划和施工管理,严格执行灯泡贯流发电机组检修工序、工艺和规程规范,经过60天的艰苦奋战,安全优质高效可控地完成了各项检修任务。

二检修工期

计划:

2011年10月14日至2011年12月13日,共计60日。

实际:

2011年10月14日至2011年12月08日,共计55日。

三检修项目完成情况

1、重点项目:

计划4项,完成4项。

(重锤、定转子清扫、密封件更换、机旁动力盘更换)

2、技术改造项目:

计划15项,完成15项。

3、技术监督协助项目:

计划25项,完成25项。

4、标准项目:

计划87项,完成87项。

5、消缺项目:

计划4项,完成4项。

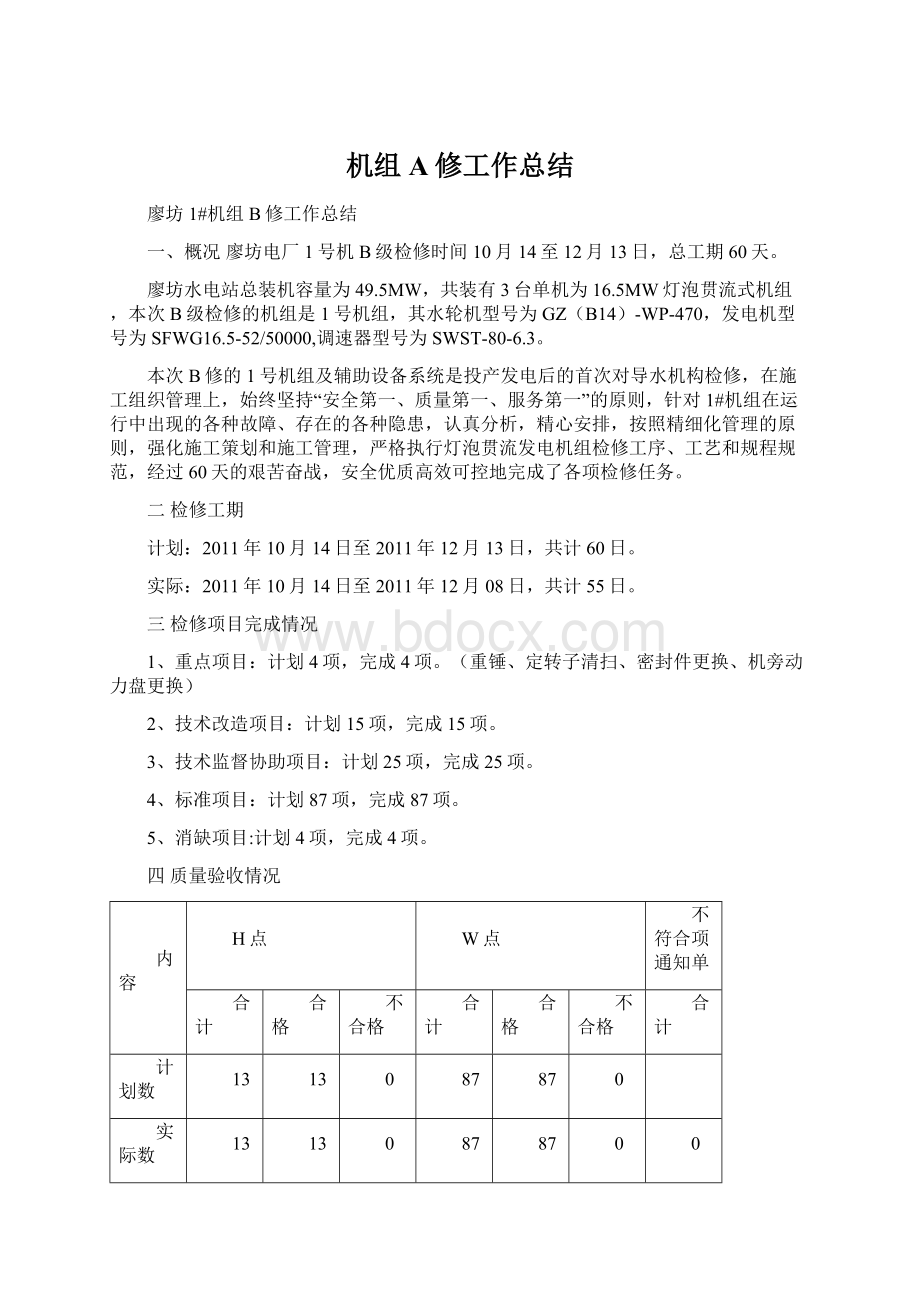

四质量验收情况

内容

H点

W点

不符合项通知单

合计

合格

不合格

合计

合格

不合格

合计

计划数

13

13

0

87

87

0

实际数

13

13

0

87

87

0

0

五施工组织与安全情况

1施工组织

项目部6人

经理:

李允星副经理兼总工:

曹裕新副经理:

瞿国权、张燕甫

安全员:

尧艳华资料员:

黄智明

作业面

发电机班5人

班长:

花连春技术员:

张新荣

班员:

王志红陈智江文明

水轮机班7人

班长:

万钧技术员:

李万军

班员:

李允文曹飞林萍王军山汪连强

起重班4人

班长:

黄昌发

班员:

王会武章建平沈斌

辅机电焊班5人

班长:

吴亚华

班员:

樊绍清徐国辉叶芳黄瑛

电气班5人

班长:

符建明

班员:

徐志毅李超尧艳华唐凤安

2安全及文明生产情况

贯彻“安全第一、预防为主、综合治理”的安全生产方针,严格执行中国电力投资集团公司“任何风险都是可以控制、任何违章都是可能预防、任何事故都是可以避免的”安全生产工作理念,严格遵守电力安全工作规程和各项技术规程,建立健全项目施工各级安全生产责任制并落实到位,落实项目施工各项安全措施和制度,确保项目施工安全生产目标的实现。

1.安全目标完成情况:

从2010年10月19日开工到2011年1月26日机组恢复备用,没有发生人员轻伤以上的安全事件,没有发生障碍以上的设备安全事件,项目整体安全情况较好。

2.项目安全管理实施情况

1.1严格执行以安全第一责任人为核心的各级安全生产责任制,实行以项目经理为项目安全第一责任人的安全管理体系。

各班组长为各分管工做的安全第一责任人。

安全环保督察为专职安全人员,负责对整个项目部的安全生产的监督及考核。

形成层层负责的安全生产责任制,以保证安全生产顺利进行。

1.2员工安全教育方面对公司正式员工每年进行安全规程培训考试,对外请员工及临时名施工进行入场安全教育及安全交底。

1.3对起重、电焊、电工等特殊工种人员实行持证上岗,将有关证件及培训记录交监理、业主审查、备案。

1.4对重大设备起吊(发电机定子、发电机转子、灯泡头、转轮)、重大设备缺陷处理(桨叶螺栓刨除、转子联轴螺栓处理、导水机构处理、导叶立面间隙处理)特殊作业(流道清淤)等方面事先编制专用方案向监理、业主报批及项目部组织专门的安全技术交底,以保证安全技术措施的到位。

对常规及日常工作充分发挥检修文件包及班前、班后会的安全技术交底作用。

1.5对安全工器具及设施进行贴牌管理,如脚手架的搭设及使用,葫芦、千斤顶、钢丝绳、安全带荷载效验,安全围栏设置、检修通道等均进行了安全警示的贴牌管理。

2.安全及文明生产方面存在的不足

2.1部分员工安全意识不到位,项目部对现场安全文明施工细节监督不到位,导致本项目发生不安全事件一件(有一人员摔伤)。

高空作业不佩戴安全带的现象时有发生过几起。

今后安全工作中一定要加强员工安全意识的教育,严格违章现象的考核,只有安全意识到位才能保证安全措施、安全行为的到位。

2.2在现场定制管理管理方面需加强投入,“工完料尽场地清”的工作做得不彻底,在形象上不能充分体现专业化检修的形象。

六专业检修情况

(一)电气部分

1.检修项目及完成情况

1.1重点项目2项(滑环保护罩完善,机旁动力盘更换),完成2项;

1.2标准项目16项,其中停工待检点3项(定子本体清洗、检查、喷漆,转子本体检查、清洗、喷漆,发电机出口开关柜清扫、检查、试验)完成16项。

2.设备检修情况

2.1发电机定子及其引出线

2.1.1定子绕组修前绝缘电阻、吸收比、直流电阻测试均符合规范要求。

2.1.2对定子绕组端部、铁芯、槽楔、引出线等进行了仔细检查,用环保型电气设备清洗剂对定子进行了全面清洗—布置8个1000W的紫外线灯对定子进行干燥—用F级绝缘的快干漆对定子进行喷漆—对定子进行直流电阻、绝缘电阻及吸收比、直流耐压、交流耐压试验,有关数据符合规范要求。

2.1.3按照业主要求和提供的方案对定子引出线电缆进行了重新布置,更换了电缆槽盒,优化了现场环境。

2.2发电机转子

2.2.1修前转子绝缘电阻及直流电阻测试符合规范要求

2.2.2对转子绕组、铁芯、阻尼环、连线、引出线进行了全面检查、清扫后,用环保型电气设备清洗剂DQ-50对转子进行了全面清洗,待转子干燥绝缘合格后用F级绝缘的快干漆对转子进行喷漆。

喷漆后转子绝缘大于0.5MΩ。

2.3发电机组辅助设备电动机

2.3.1对机组附属油泵、水泵、风机等电动机进行了全面检查、清扫、轴承更换及电气测试,并符合规范要求。

2.4集电环及其附件

2.4.1修前集电环、电刷保护罩因设计原因,巡视检查不方便,因此在外罩上新开两孔,便于在运行过程中,进行巡查、维护。

2.5对辅机电源柜、控制柜进行了设备的检查、清扫及电缆梳理工作

2.6完成了机组中性点装置清扫、检查及刀闸处理,各项电气试验数据符合规范要求。

2.7完成了发电机出口PT柜、励磁PT柜及其设备的检查、清扫和电气试验工作,各项试验数据符合规范要求。

2.8对励磁变进行了检查、清扫及电气试验,各试验数据符合规范要求

2.9对发电机出口开关柜在1#主变停电时,进行了母线、柜体及其附件的检查清扫工作,对出口开关完成了动作特性试验、绝缘电阻、接触电阻、交流耐压等电气性能试验,各项数据符合规范要求。

(二)水轮发电机及其辅助设备

1.检修项目及完成情况

1.1重点项目2项(拆装并清洗定、转子,转子磁极垫条加固),完成2项;

1.2标准项目30项,其中停工待检点10项(发电机空气间隙测量;空冷器清扫、检查及打压试验;转子磁极垫条清扫、检查及加固处理;转子联轴密封处理、更换;转子联轴螺栓清扫、检查、探伤,拉紧力检测;正反推力瓦清扫、检查;镜板和轴颈清扫、检查、处理;油冷却器分解清扫检查,耐压;制动器闸板厚度测量,加闸位置检测;受油器及轴瓦分解、清扫、检查、处理及调整)完成30项。

1.3消缺项目1项(受油器浮动瓦损伤,进行了更换),完成1项。

2.设备检修情况

2.1发电机定子检修

对发电机定子进行了清洗、检查,定子与管型座把合面更换了Φ20胶皮条密封件(压缩量5mm),测量定子法兰面与管型座法兰面间隙局面最大为0.1mm,间隙符合要求,用试压泵在定子密封试压孔做严密性耐压试压0.4MPa,持续20min各部无渗漏、压力无下降。

2.2发电机转子

2.2.1转子吊出清扫、试验、干燥,电气试验合格。

2.2.2检查转子磁极垫片固定牢靠。

2.2.3转子法兰与大轴法兰间隙(测量方法从销钉孔测量法兰间隙),测量结果为0.02mm零尺通过,间隙为0。

2.2.4发电机转子空气间隙修后数据(单位mm)

序号

上游

下游

序号

上游

下游

序号

上游

下游

1

8.7

8.64

21

8.86

8.94

41

8.12

8.04

2

8.76

8.7

22

8.78

8.8

42

8.16

8.08

3

8.8

8.7

23

8.7

8.72

43

8.2

8.12

4

8.84

8.72

24

8.64

8.7

44

8.22

8.14

5

8.82

8.74

25

8.48

8.68

45

8.28

8.16

6

8.86

8.76

26

8.42

8.42

46

8.32

8.16

7

8.9

8.72

27

8.34

8.2

47

8.38

8.18

8

8.92

8.8

28

8.26

8.2

48

8.42

8.24

9

8.9

8.8

29

8.22

8.16

49

8.44

8.28

10

8.94

8.8

30

8.14

8.12

50

8.5

8.32

11

8.96

8.84

31

8.1

8.04

51

8.54

8.36

12

8.94

8.84

32

8.08

8.02

52

8.62

8.4

13

8.86

8.92

33

8.04

7.98

平均

8.5

8.64

14

8.9

8.98

34

7.08

7.98

最大

9.02

9.22

15

8.88

8.98

35

7.86

7.92

最小

7.08

7.9

16

8.9

9.22

36

7.9

7.9

17

8.86

9.02

37

7.98

7.94

18

8.84

9

38

8.04

7.96

19

9.0

8.96

39

8.04

8.8

20

9.02

8.98

40

8.06

8.04

2.3灯泡头与支撑

2.3.1灯泡头密封耐压试验

耐压压力为0.2MPa,试验介质为水进行耐压试验,历时20min压力无下降、各部均无渗漏现象。

2.3.2泡头与定子法兰密封把合面间隙(单位mm)

序号

1

2

3

4

5

6

7

8

间隙

0.05

0

0

0.07

0.05

0

0.08

0

2.3.3垂直支撑检修

拆除垂直支撑后,用表分表监视定子上抬0.25mm。

2.3.4水平支撑检修

泡头水平支撑油压力确定值6.5MPa,实测值6MPa。

2.4受油器检修

2.4.1修后受油器各浮动瓦与操作油管配合间隙测量记录(单位0.01mm)

部位

+X

-X

+Y

-Y

备注

1#浮动瓦

0.10

0.10

0

0.25

与外管配合

2#浮动瓦

0.07

0.08

0

0.16

与中管导向头配合

3#浮动瓦

0.08

0.08

0

0.15

与导向头配合

2.4.2受油器支座用500V摇表测量其绝缘电阻为1MΩ

2.5通风及冷却系统检修

2.5.1全面检查空冷器铜管无锈蚀,清除杂物堵塞,无水生物

2.5.2冷却器与管路做严密性试验,试验压力为0.6MPa,时间为30min,各部位无渗漏。

2.5.3二次循环冷却系统检修

(1)对2台水泵进行分解检查、清扫,更换了水泵4个6312电机轴承。

(2)循环冷却水系统管路、法兰各部均无渗漏;循环水泵运转正常;压力、流量合格满足设计要求(压力为:

0.2MPa)

(3)循环冷却水系统加纯净水,充水后已确认膨胀水箱水位没有超过水箱容积的一半。

2.6制动器系统检修

2.6.1用0.7Mpa工作用气做整体动作实验,制动器均动作灵活。

用0.7Mpa工作用气分别接入制动器制动、复归管路做严密性试验,制动器动各部均无漏气。

2.6.2检查制动器闸板合格,未进行更换。

2.7组合轴承检修

2.7.1拆卸正上部位油槽,抽检了+y方向一组正反推力瓦(2-7),装复后瓦间隙符合设计要求,其总间隙为0.60mm

2.7.2推力轴承转动部分、镜板、轴颈,清扫及检查;

2.7.3用白绸布蘸酒精、面坨对油槽整体清扫,装复正上部油槽(装复前确认油槽洁净),并更换了φ6橡胶条。

2.8轴承润滑油系统检修

2.8.1轴承润滑油双联滤过器进行了更换。

2.8.2对1#、2#润滑油系统冷却器进行分解检查、清扫;更换了1#、2#润滑油系统冷却器密封橡胶圈;对1#、2#润滑油系统冷却器进行耐压试验,试验压力为0.4MPa,时间30min,其整个试验过程未发生压力下降及渗漏现象。

2.8.3对漏油泵及其电动机进行了分解、检查清扫,漏油箱进行了彻底检查清扫。

2.8.4对轴承润滑油高、低位油箱进行了彻底清扫、检查,对轴承润滑油泵分解、检查及清扫。

(三)水轮机(含调速系统)及其辅助设备

1.检修项目及完成情况

1.1重点项目1项(重锤不能下落事项),完成1项;

1.2标准项目42项,其中停工待检点9项(导叶轴套更换;转轮体耐压及密封试验;轮叶与转轮室间隙检查;转轮联轴螺栓及轮叶连接螺栓清扫、检查,间隙检测;导水叶立面与端面间隙检查、调整;工作密封分解、检查、清扫,间隙检测;检修密封分解、检查、清扫及耐压试验;轴承瓦面清扫、检查、修刮及间隙测量;轴承轴颈清扫、检查、处理。

)完成42项。

2.设备检修情况

2.1转轮室伸缩节检修

2.1.1上部转轮室局部有腐蚀现象,表面凹凸不平,采用角向磨光机进行打磨处理,使其表面光滑。

2.1.2修后更换Φ16橡胶密封条、调整间隙合格,充水试验中,无漏水现象。

2.1.3转轮室与桨叶间隙测量

修后间隙测量记录(单位:

mm)

位置

Ⅰ

Ⅱ

Ⅲ

Ⅳ

编号

A

B

C

A

B

C

A

B

C

A

B

C

NO:

1

2.25

2.45

1.50

2.25

2.45

1.50

2.25

2.45

1.50

2.25

2.45

1.50

NO:

2

1.50

1.75

2.40

1.50

1.75

2.40

1.50

1.75

2.40

1.50

1.75

2.40

NO:

3

3.40

3.40

3.40

3.40

3.40

3.40

3.40

3.40

3.40

3.40

3.40

3.40

NO:

4

2.15

2.00

2.15

2.15

2.15

2.00

2.15

2.00

2.15

2.15

2.00

2.15

2.2流道及测压管路检修

2.2.1流道内壁光滑无冲蚀,无脱落,防护层完整,流道内淤泥、杂物清理完毕。

2.2.2流道进水排水阀、尾水排水阀阀门传动机构无卡塞,操作灵活,开关位置指示正确,介质流向标示清楚。

2.2.3进、尾水流道,导叶、轮叶前后各测压嘴清扫检查正常,测压管到吹扫,测压板孔无堵塞、管道无堵塞,出水量正常,压力测量数值正确。

2.3水导轴承及主轴检修

2.3.1轴承瓦面无脱落、无磨损,轴承与大轴轴颈接触角度大于60°,轴承把合面无间隙,轴承间隙符合设计要求:

0.7mm—0.9mm;

2.3.2轴颈无磨损、光洁度正常,轴承与大轴轴颈接触角度大于60°。

2.3.3主轴保护罩所有连接螺栓连接紧固无松动,法兰无间隙,密封条连接可靠。

2.4导水机构

2.4.1导叶端立面间隙测量

修后导叶关闭状态下端面间隙(单位:

mm)

导叶编号

A

B

C

D

A+C

B+D

导叶编号

A

B

C

D

A+C

B+D

1

250

50

40

40

290

90

9

150

100

75

40

225

140

2

100

10

30

40

130

50

10

100

50

55

100

155

150

3

100

75

75

75

175

150

11

200

215

50

90

250

305

4

50

50

60

50

110

100

12

90

75

270

140

360

215

5

75

85

100

125

175

210

13

165

195

75

75

240

270

6

30

50

90

135

120

180

14

230

225

100

75

330

300

7

100

15

100

70

200

85

15

229

75

100

250

329

325

8

40

50

100

30

140

80

16

150

50

130

295

320

345

修后导叶立面间隙(单位:

mm)

导叶号

位置

导叶号

位置

上

中

下

上

中

下

1-2

0

0

0

9-10

0

0

0

2-3

0

0

0.1

10-11

0

0.20

0

3-4

0

0.10

0.20

11-12

0

0

0

4-5

0

0

0

12-13

0

0

0

5-6

0

0

0.20

13-14

0

0

0

6-7

0

0

0

14-15

0

0

0

7-8

0

0

0

15-16

0

0

0

8-9

0

0

0.25

16-1

0.1

0

0

注:

其中3-4立面间隙不合格,采用角向磨光机磨平整。

2.4.2检查内配水环法兰、外配水环法兰无渗漏,导叶轴套全部更换,加入适量润滑脂。

经充水、开机试验检验,导叶轴套无漏水现象,动作灵活。

2.4.3接力器检修

(1)接力器端盖分解检查,接力器内腔表面光洁度无异常,无磨损痕迹。

(2)接力器耐压试验:

耐压工具为25Mpa电动油泵,耐压试验压力为8Mpa保压

试验结果:

接力器两端无渗漏,压力无明显下降,两端无泄漏。

2.4.4导叶轴套更换:

经分解检查,16个导叶轴套全部磨损严重,其中4、5、8、16很难拔出,采取用碳弧气刨法,才艰难拔出,完成更换工作。

2.5转轮设备分解、吊出

2.5.1桨叶分解:

在桨叶分解中发现四片浆叶共32联接螺栓(M140×4)。

2.5.2泄水锥及操作油管分解:

在这次#3机组检修过程中,我部发现外操作油管法兰的盘根和泄水锥与轮毂法兰的盘根都存在老化现象,会引起上述两处漏油,及时给予了更换。

2.6主轴密封检修

2.6.1主轴密封预装及检查

(1)对主轴密封部件进行清扫、检查、预装配;

(2)主轴密封回装间隙合格(测量工具:

300mm塞尺)。

2.7调速系统检修

2.7.1对1#、2#压油泵进行检查,动作灵活、绝缘值合格。

2.7.2回油箱清洁干净,油箱内各部连接螺栓紧固无松动,箱体及管路清洁完好,无渗漏;阀门操作灵活可靠,呼吸器清扫干净。

2.7.3控制油滤过器清洗干净,更换滤芯完好;漏油箱出口过滤器清洗干净,滤芯完好。

2.7.4油冷却器清洗干净,且经0.2Mpa水压试验合格。

2.7.5压油槽内部清洗干净。

2.7.6辅助接力器无锈蚀、无变形、动作灵活;主配无锈蚀、无变形、动作灵活;液压集成块无锈蚀、无变形、动作灵活。

2.7.7分段关闭配压阀无锈蚀、无变形、动作灵活;组合阀无磨损、无卡阻、动作灵活;自动补气阀无泄漏、动作灵活。

2.7.8油压管路、阀门、接头及部件等均无漏油现象;油压装置压力油罐压力为6.3MPa,油位在正常位置,检查各部无渗漏;压力油罐安全阀门调整合格、且动作可靠。

七检修后试验及试运行情况

(一)充水及静态调试试验

2011年1月20日,打开尾水排水阀由尾水向流道充水,充水过程中检查各部漏水均无渗漏情况,上流道充水平压至上游水位,检查各部均无渗漏情况,流道各部位压力显示正常。

2011年1月22日静态调试试验结束,机组具备启动条件。

(二)开机试验

1.2011年1月22日手动开机试验、机组空转运行试验、过速保护试验等,机组各部无渗漏,各部温度、振动值正常,符合规范要求。

过速保护试验后停机检查机组各部无异常,1月26日机组恢复备用。

八主要缺陷解决情况

本次3#机组A修解决了下列主要四大缺陷:

1、卸压阀组动作后导叶重锤无法关闭。

在本次的A级检修中,对导叶轴套进行了彻底分解,对所有部件以及相关数据进行了全面检查和测量,确定了重锤动作不正常的主要原因为导叶轴套磨损严重造成,对16只轴套进行了更换处理,处理后动作灵活。

2、机组密封件老化的问题。

本次A级检修对定子、转子和转轮进行了分解,在仔细检查各部件情况后,发现所有密封件均已出现硬化现象,不及时处理易造成渗漏。

在装复过程中,所有密封件均取样进行汽油浸泡试验,合格才能使用,并且在部件把合时,所有螺栓把合的预紧和拉伸都严格按照规范进行。

3、滑环保护罩技改。

由于设备设计原因,机组在运行过程中,对碳刷使用情况的巡检和维护都很困难,于是在保护罩上多开两个孔,便于观察和设备清扫。

4、机组检修过程中发现受油器浮动瓦出现磨损,及时进行了更换处理,有效避免了事件的扩大。

从机组检修后的试验和运行情况来看,上述几大缺陷都得到了很好的解决。

九检修状况分析

3#机组A级检修严格按照网络计划实施,设备分解、设备检修、设备安装、设备调试四个阶段。

设备检修阶段节点工期控制较好,主要做到以下几点:

1、3F检修资源投入加大,满足了多个平行作业检修工作面、减轻劳动强度提高工作效率的需要;

2、按时召开周例会,梳理工作界面,充分调动全体检修员工的主观能动性,提高检修工艺水平和工作效率;

3、对影响赶工的关键节点,除安排加班外,及时安排两班作业,确保了检修节点的实现。

4、工程技术人员坚持到各平行作业面及时指导检修人员解决检修中碰到的问题,确保了检修进度。

设备安装阶段,由于经验不足,对大法兰面连接工艺要求,认识不充分,没有引起高度重视,出现工期严重迟后的情况:

1、定子与管型座连接时,出现两次返工,工期延后15天。

主要是因为法兰面直径比较大,对安装工艺要求较高,由于缺乏这方面的经验,在安装后试水压过程中,出现漏水现象,经全体员工一起努力,终于解决了问题。

2、导叶轴套更换工作难度很大,影响工期推进。

在轴套安装过程中,其V型密封件很容易受损,经现改进安装工艺,才使得进度得到控制。

本次3#机组A级检修在业主及监理的大力支持下,于2011年1月26日顺利并网成功,获得了一次充水、启动、升压、并网带负荷成功的优异成绩,按期完成了检修任务。

欢迎您的下载,

资料仅供参考!

致力为企业和个人提供合