PCB工艺流程培训教材剖析.docx

《PCB工艺流程培训教材剖析.docx》由会员分享,可在线阅读,更多相关《PCB工艺流程培训教材剖析.docx(59页珍藏版)》请在冰豆网上搜索。

PCB工艺流程培训教材剖析

网上资料

仅供参考

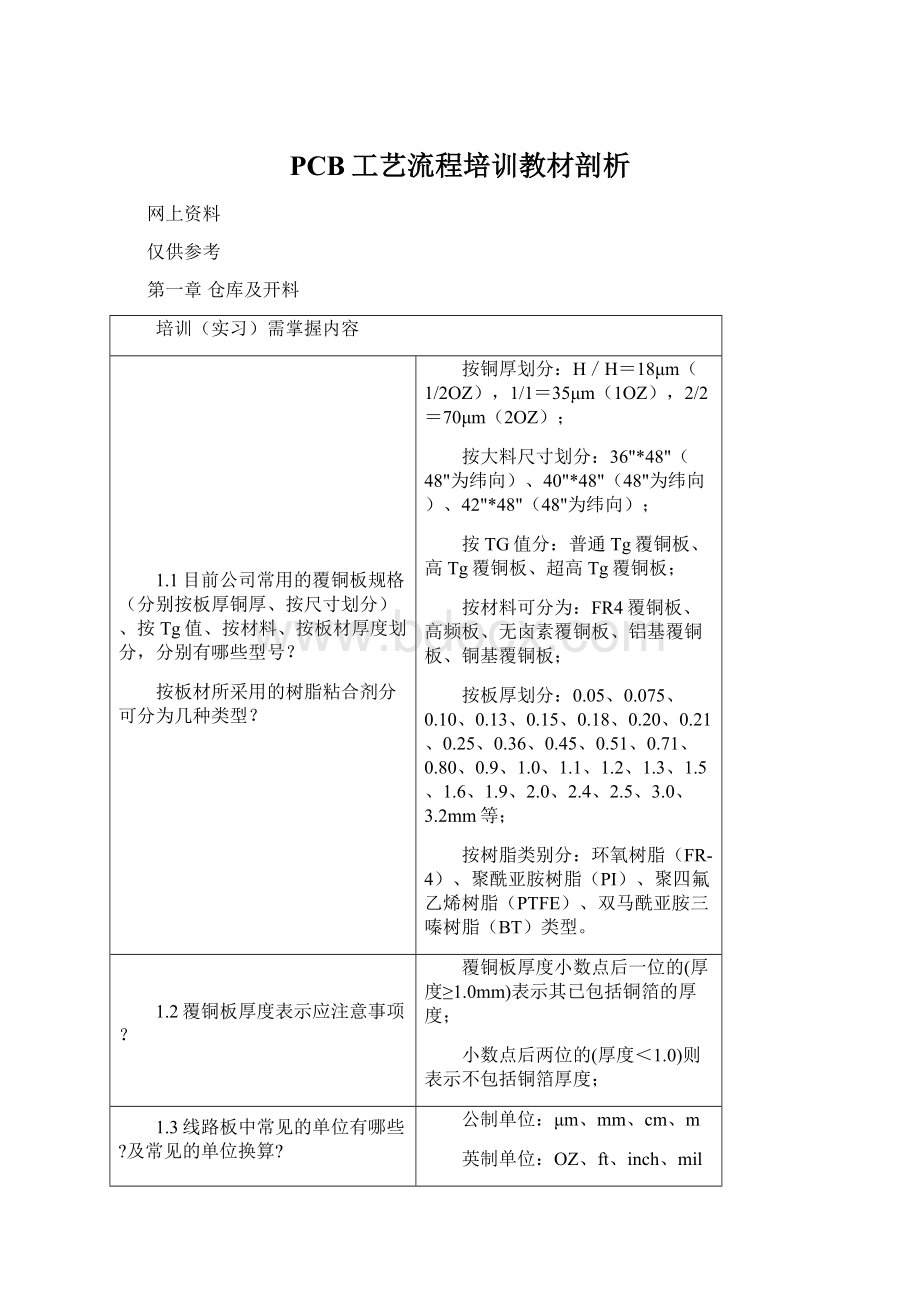

第一章仓库及开料

培训(实习)需掌握内容

1.1目前公司常用的覆铜板规格(分别按板厚铜厚、按尺寸划分)、按Tg值、按材料、按板材厚度划分,分别有哪些型号?

按板材所采用的树脂粘合剂分可分为几种类型?

按铜厚划分:

H/H=18μm(1/2OZ),1/1=35μm(1OZ),2/2=70μm(2OZ);

按大料尺寸划分:

36"*48"(48"为纬向)、40"*48"(48"为纬向)、42"*48"(48"为纬向);

按TG值分:

普通Tg覆铜板、高Tg覆铜板、超高Tg覆铜板;

按材料可分为:

FR4覆铜板、高频板、无卤素覆铜板、铝基覆铜板、铜基覆铜板;

按板厚划分:

0.05、0.075、0.10、0.13、0.15、0.18、0.20、0.21、0.25、0.36、0.45、0.51、0.71、0.80、0.9、1.0、1.1、1.2、1.3、1.5、1.6、1.9、2.0、2.4、2.5、3.0、3.2mm等;

按树脂类别分:

环氧树脂(FR-4)、聚酰亚胺树脂(PI)、聚四氟乙烯树脂(PTFE)、双马酰亚胺三嗪树脂(BT)类型。

1.2覆铜板厚度表示应注意事项?

覆铜板厚度小数点后一位的(厚度≥1.0mm)表示其已包括铜箔的厚度;

小数点后两位的(厚度<1.0)则表示不包括铜箔厚度;

1.3线路板中常见的单位有哪些?

及常见的单位换算?

公制单位:

μm、mm、cm、m

英制单位:

OZ、ft、inch、mil

常见的单位换算:

1inch=2.54cm、1inch=1000mil、1OZ=35μm、1ft=12inch、1mm=39.37mil

1.4在ERP上有那些内容涉及开料工序?

板材类型、芯板厚度、表面铜箔厚度、开料尺寸、开料经纬方向、开料利用率

1.5哪些物料需要进行冷藏保存?

半固化片、银盐片、重氮片、干膜、阻焊油墨、菲林、上网浆、字符油墨等

1.6如何根据大料尺寸区分不同经纬方向?

半固化片经纬方向如何区分,为什么内层板料要按经纬方向开料?

因大料尺寸分别为36"*48",40"*48",42"*48"这三种尺寸规格,此三种板料的纬向统一为48"方向,经向为短方向。

半固化片一般卷方向为经向。

内层按经纬方向开料的目的是为了与层压的半固化片经纬方向保持一致,防止在层压后出现翘曲的问题。

1.7覆铜板材料品质方面注意哪些要点?

注意点:

板面有无擦花(划伤),铜面有无氧化点,板面有无折痕、有无黑点,尺寸、板厚及铜厚是否符合接收标准等。

1.8谈谈开料如何节约覆铜板?

按照开料尺寸及拼板数,即找最小公倍数,选择合适的大料进行开料。

1.9什么叫FR-4?

什么是高Tg板材?

什么是无卤素板材?

什么是高频板材?

FR-4:

最常用的玻璃纤维布基环氧树脂板料。

高Tg:

指耐高温的板料,具有较高(Tg值≥170度)的玻璃化转变温度的板材。

无卤素:

即不含卤素或卤素(氟、氯、溴、碘)含量低于900PPM标准的板料。

高频板:

在300MHZ以上的情况下,具有较低的介电常数与低介电损耗的板料,且相对稳定。

1.10材料在开料后为什么要烘板?

烘板参数是什么?

烘板后到投料加工可停放时间最长不可超过多少小时?

排除板内水汽,进一步使树脂固化完全,消除板内的应力,以增加板料的尺寸稳定性。

烘板参数一般为150℃/(4-6h)。

烘板后停放的时间不可超过72小时。

1.11半固化片、铜箔有哪几种类型

半固化片按玻纤类型可分为:

106、1080、2116、3313、7628型等;

铜箔的种类:

按制造方法分为压延铜箔(RA)与电解铜箔(ED)。

1.12开料主要仪器设备和测量工具有哪些,分别有什么作用

剪板机:

根据指示将大料裁成一定尺寸的小料;圆角机:

对开好料的板材进行圆角处理,防止划伤;光边机:

去毛刺,平滑边缘。

打字码机:

打出流水号,防止下工序混板;

铜厚测试仪:

测量铜厚;卷尺:

测量板材尺寸;千分尺:

测量板厚;50倍镜:

抽查板材表面质量。

1.13常规覆铜板材的保存周期是什久

保存周期:

一般两年。

第二章钻孔工序

培训(实习)需掌握内容

2.1开机、关机程序,主要维护、保养项目?

(1)开机程序:

1.打开主电源ON;

2.打开压缩空气(AIR)管路主阀门,检查气压是否在范围内0.59-0.6MPa(图3)。

3.确认机台空压入口阀门打开,空气干燥机和集尘机ON;

4.确认空气干燥机排水器阀门打开;

5.机台背面主电源开关ON,确保在紧急开关压下的情况下,打开机台正面电源开关ON;

6.待软件画面出现(5-10min)后,确认台面无杂物;

7.在急停按钮中插入专用钥匙,解除紧急停止(EMERGENCYSTOP)按钮

8.在操作界面上按“HOME”键使机器回到零点。

(2)关机程序:

1.按主轴暂停键;

2.按HOME键,使机台原点复归;

3.确认主轴停止运转,夹头已夹取钻针;

4.压下紧急停止(EMERGENCY STOP)按钮;

5.压下机台正面电源开关,等待电脑系统自动关机完毕后再关闭机台背面电源开关OFF;

6.关闭机台空压入口阀门和压缩空气(AIR)管路主阀门;

7.关闭主电源OFF。

(3)主要维护、保养项目:

每班清洁机器周边环境和机器表面,台面的卫生,每周清洁吸尘器和冷水机表面,每班清洗夹头.

2.2钻孔工序主要加工缺陷有那些?

大孔、小孔、多孔、少孔、孔未钻穿、偏孔、孔内毛刺、断刀、孔变形、孔粗超标(大于30μm)、控深孔深度不符

2.3双面板与多层板钻孔分别是按几孔定位的?

双面板是两销钉对角定位,多层板是按3销钉定位.

2.5孔内毛刺是怎样产生的?

怎样预防?

钻刀超寿命使用或钻刀有缺口,钻孔参数控制不当,垫板质量不合格,压力脚的压力不当,板压合不良,吸尘不够等因素导致;

预防措施:

使用合格的钻刀,参数严格按规范要求进行生产,保证物料质量合格,重新设定压力脚的压力,改善层压的生产品质等方面进行预防和控制.

2.6造成钻孔偏位的原因有那些?

如何预防?

主轴动态偏转(run-out)过大,钻刀刀刃太长,钻机夹头不够清洁或故障,销钉松动,断刀,叠板数太高,参数设置不当等原因造成;

预防措施:

严格按工艺规范设定参数,使用合格的钻刀,按要求进行钻夹的清洗,上板后一定要认真检查板是否牢固平整.

2.7钻孔对叠板有那些要求?

根据板厚及板的层数和最小孔径制定,相应的叠板块数参照工艺规范的规定.

2.8钻孔工序主要物料及质量要求?

钻刀,美纹胶,销钉,铝片,垫板,电木板;

对于钻刀必须确保刀刃无缺口,符合检验标准,铝片、垫板,电木板、需平整,无皱褶.

2.9我公司的钻刀有哪些规格?

槽刀有哪些规格?

钻刀规格有0.1mm—6.3mm,间隔0.05mm;

槽刀规格有0.40mm—1.60mm,间隔0.05mm;

2.11我公司的钻刀如何使用套环?

套环:

白色(新刀),返磨一次(蓝色),返磨二次(红色),返磨三次(绿色),返磨四次(黑色)

2.12钻孔后为什么要去毛刺?

去除钻孔披锋、清洗孔内在钻孔时留下的粉尘,防止出现孔内、孔口毛刺.

2.13钻孔时为什么要加铝片、垫板,分别是什么材质、厚度?

加铝片的作用有散热,防止压脚压伤板面,同时可以保证钻孔精度,防止偏孔,垫板可以减少披锋,铝片主要是铝原料制成,一般厚度为0.2mm,纸垫板主要是木粉加一些树脂压合制成.

2.14为什么要钻首板?

要检查什么内容?

做首板是为了避免批量品质问题的产生,通过首板生产后检查,发现工程资料是否有问题,设备是否正常;

钻孔首板检查主要内容是x-ray检查有无偏孔,对点图检查多孔,少孔,大小孔,孔没钻穿.

2.16钻孔时为什么要分不同叠层、不同板厚和不同刀径、不同层数板?

因为不同层数、不同孔径、不同板厚的生产板难度不一致,同时钻刀规格越小刀刃越短,对叠板数也就必须要相应的要求.

第三章棕化与层压工序

培训(实习)需掌握内容

3.1棕化的工艺流程?

层压的工艺流程?

棕化:

入板----酸洗------自来水洗—碱洗--自来水洗---DI水洗-----预浸----棕化----自来水洗-----DI水洗-----直接DI水洗------热风吹干------烘干------下板

层压:

(PP、铜箔开料)--------牛皮纸准备-----预排(6层以上板邦定或铆合)------排版-------热压------冷压-----修边--------冲孔------测板厚----下工序

3.2层压前为什么需进行棕化?

清洁板面,同时粗化铜面,以达到增加内层芯板与PP的结合力。

3.3层压的温度和时间对压板有什么影响?

层压过程中温度升温过快,会导致胶流动性增强,易导致流胶过多,造成白点、白斑、板厚偏薄而且在压制过程中会出现滑板及层间偏位的品质问题。

升温速率过慢,会导致压板时间延长,影响效率及固化,固化不完全则会出现爆板的品质问题。

相应的半固化片必须按供应商提供的参数进行压合;

3.4层压的质量缺陷有哪些,怎样预防?

层压常见的缺陷有凹痕,起皱,白斑,内层杂物,分层,层压涨缩等

层压的环境控制对以上缺陷影响很大,首先要做好环境的控制,另外层压程序的优化也极为重要,钢板的打磨,开料产生的粉屑,杂物是否常清理等

3.5S1141的106、1080、2116、3313、7628理论厚度分别是多少?

主要性能指标是什么?

106:

0.0513mm(2mil);1080:

0.0773mm(3mil);2116:

0.1185mm(4.6mil);7628:

0.19mm(7.6mil)3313:

0.103mm(4mil)

主要性能有树脂含量、凝胶时间、流动度、挥发物含量。

3.6层压工作环境对多层板品质的影响?

层压环境会带来如下品质问题:

内短,内层杂物,凹痕,分层等问题

比如湿度太高,会导致PP片含水份高,压板时容易出现气泡等问题。

3.7翘曲的形成原因和改善措施有那些?

原因:

叠层不对称,布线不对称,板材与半固化片的经纬方向不一致等

改善措施:

工程设计时考虑叠层和布线的合理,压板板材与半固化开料时经纬度必须一致。

3.8白斑的形成原因和改善措施有那些?

由于上下对位不正,层间有水汽,半固化片受潮,真空度不够等原因造成,主要解决措施,提高对位的准确度,和改善物料的存放环境,确保压机真空达到要求.

3.9铜箔规格有那几种?

铆钉规格有几种?

铜箔厚度有12μm(1/3OZ)、18μm(HOZ)、35μm(1OZ)、70μm(2OZ)、105μm(3OZ)、140μm(4OZ);

铆钉规格有:

2.5、2.8、3.2、3.5、3.8、4.5、5.5、6.5mm,其直径为3.175mm;

3.10铆钉长度是如何计算的?

所需铆钉长度(mm)=内层板总厚度(包括铜)+所用半固化片总厚度+1-2mm(铆合开花长度)

3.11压力是如何计算的?

真空压力计算公式为:

预压—板长*板宽*拼板块数*k1

中压---板长*板宽*拼板块数*k2

高压---板长*板宽*拼板块数*k3

k1=P1(板)/活塞面积(inch2)

k2=P2(板)/活塞面积(inch2)

k3=P3(板)/活塞面积(inch2)

3.12半固化片、铜箔开料分别要比板大多少?

为什么?

半固化片开料尺寸应比拼板尺寸大0-0.5inch;铜箔开料尺寸长方向应比拼板尺寸大1-2inch。

半固化片开大是为了防止因流胶而导致的板边偏薄、出现空洞。

铜箔开大是为了防止胶流到钢板上

3.13排板尺寸相差太大会导致什么后果?

层间对位不够又会导致什么后果?

排板尺寸相差太大会导致不知使用何种压力来压板,两者无法兼顾,导致其中一