塔器吊装计算书.docx

《塔器吊装计算书.docx》由会员分享,可在线阅读,更多相关《塔器吊装计算书.docx(10页珍藏版)》请在冰豆网上搜索。

塔器吊装计算书

附录5

计算说明书

一、受力分析及绳扣选择

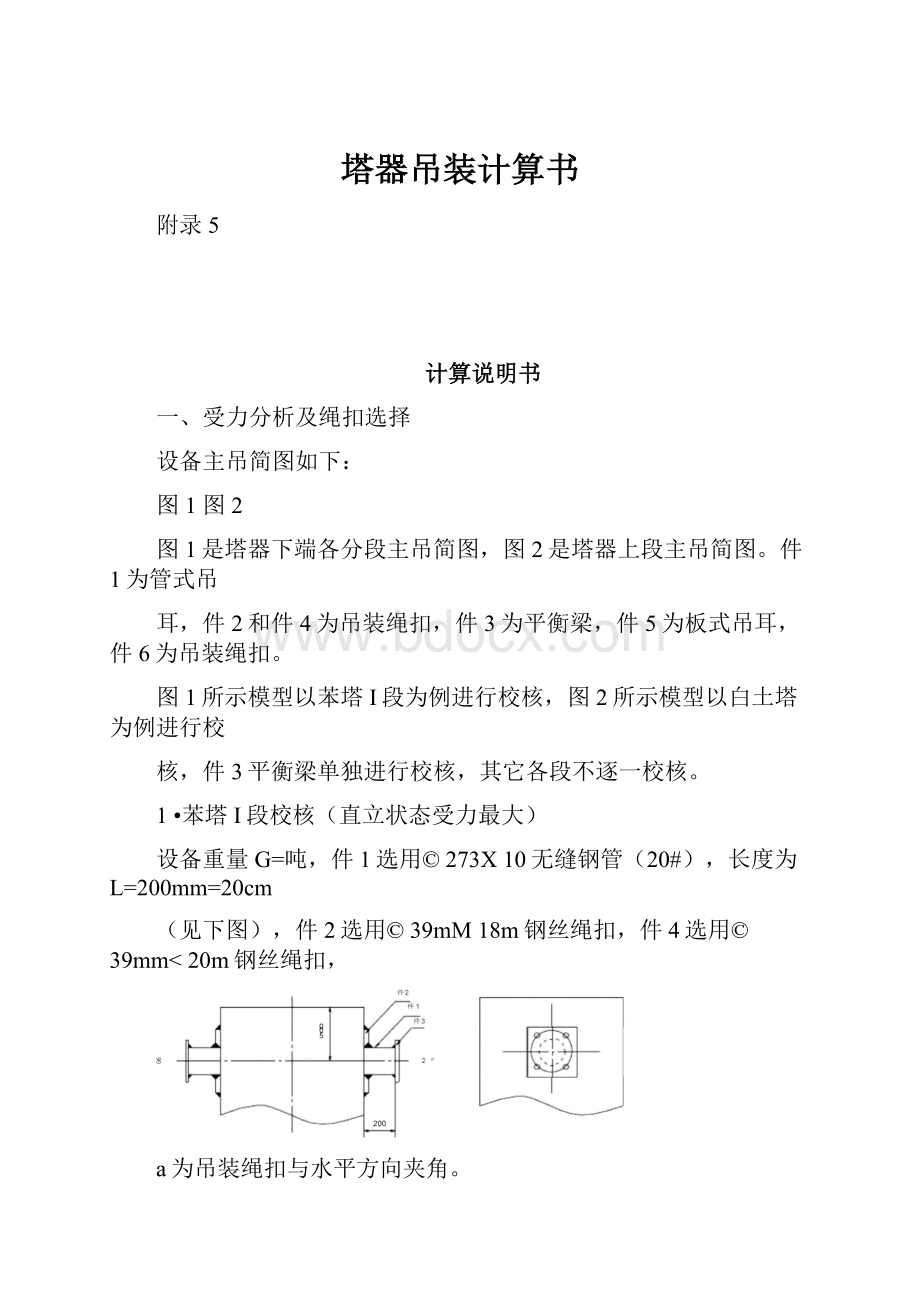

设备主吊简图如下:

图1图2

图1是塔器下端各分段主吊简图,图2是塔器上段主吊简图。

件1为管式吊

耳,件2和件4为吊装绳扣,件3为平衡梁,件5为板式吊耳,件6为吊装绳扣。

图1所示模型以苯塔I段为例进行校核,图2所示模型以白土塔为例进行校

核,件3平衡梁单独进行校核,其它各段不逐一校核。

1•苯塔I段校核(直立状态受力最大)

设备重量G=吨,件1选用©273X10无缝钢管(20#),长度为L=200mm=20cm

(见下图),件2选用©39mM18m钢丝绳扣,件4选用©39mm<20m钢丝绳扣,

a为吊装绳扣与水平方向夹角。

说明

1、件1与筒体焊接按筒体弧度预制开55°外坡口,件2按筒体弧度预制,对—称开4个?

50塞焊孔,件3中心开透气孔。

2、吊耳焊接顺序:

件2与筒体焊接一件1与件2焊接一件3与件1焊接。

3、所有焊缝满焊,焊脚高度为相焊件中较薄者厚度。

4、在不影响吊装的前提下,吊耳焊接方位可根据现场实际情况进行调整。

5、焊接完毕后着色探伤合格。

3

挡圈

?

4258=14

2

16Mn

R

2

补强板

450X4508=16

2

16Mn

R

1

无缝钢管

?

273X10

2

20#

序号

名称

规格

数量

[材质

备注

设计

苯塔I段主吊耳图

审核

批准

中油七建独山子项目经理部

1)主吊耳强度校核

Gj=K*G=X56=,K=为动载系数;

Q=1/2Gj=1/2X==31700Kg

弯矩为M=Q*L/2=31700*20/2=x105kg.cm

©273X10无缝钢管的抗弯模量为:

3443

WnD[1-(d/D)]/32=X[1-():

/32=523.84cm

弯曲应力

(T=M/WX105/=kg/cm2v[c]=1700Kg/cm2;

其中,[c]=1700Kg/cm2为20#无缝钢管许用弯曲应力。

剪应力

t=Pcosa/A(此处a=0)

=31700/

=384Kg/cm2v[t]=1000Kg/cm2

组合应力

2221/2[t+(cM+cN)]

21/2

=[384+]

=716Kg/c卅v[c]=1000Kg/cm2;

故件1强度满足要求。

2)吊装绳扣强度校核

3根绳计

件2选用钢丝绳扣©39mnX18m—对,每根四股使用(每根工作绳数按算)。

每根绳扣受力为:

P1=Q=1/2Gj=1/2X==31700Kg;

单根©39m*冈丝绳破断拉力为S=52d=52X392=79092Kg

钢丝绳扣使用安全系数为:

n=3S/P=3X79092/31700=>[n]=6

[n]=6为吊装钢丝绳扣许用安全系数。

故件2强度满足要求。

图3

件4选用钢丝绳扣©39mrX20m—对,每根四股使用(每根工作绳数按3根绳计

算)。

COSa=5,a=°,几何关系如图3所示;

每根绳扣受力为:

P2=Q/sina==31700/°=35706Kg单根©42m*冈丝绳破断拉力为S=52d=52X392=79092Kg钢丝绳扣使用安全系数为:

n=3S/P=3X96148/35706=>[n]=6其中[n]=6为吊装钢丝绳扣许用安全系数。

故件4强度满足要求。

3•白土塔校核(直立状态受力最大)

主吊耳见下图:

吊耳选用S=30mm=3cm16M钢板,各部分尺寸为©=120mm=12cmR=120mm=12cm

h=120mm=12cmL=300mm=30cm

Gj=x8仁吨

Q=1/2Gj=1/2X=44550Kg

设P为主吊绳扣受力,R为P垂直向上的分解力、R为P的水平分解力,B为P

与P2之间夹角。

由几何关系可知:

cos0=L1/2H

其中L1=1m为两吊耳间距;H=4.75m为主吊绳扣净长度。

故0=cos-11/2X=°

自平衡力系知:

P2=Pi•ctg0,P=Pi/sin0,Pi=Q=44550Kg

P2=44550X°=4713.9Kg,P=44550/°=44799Kg

吊耳板强度校核

(1)孔壁承压应力验算

(T=P2/(2rS)w[(Tc]

=44550/(2X6X3)

=1238WX2300=3220Kg/cmi

满足要求。

(2)孔径截面拉应力:

r/R=60/150=,查表K=

2

(T=KXPi/A=P1/(2R-©)X3=X44550/(2X15-12)X3=1856Kg/cmv

[(T]=2300Kg/cm2

弯曲应力:

c=M/W=PXh/(32L/6+232L22/6)=X15/(32X30/6+2XX152/6)=cm<[(T]=2300Kg/cm2

2

[(T]=2300Kg/cm为材质为16MnR勺钢板许用应力。

故主吊耳满足要求。

4、溜尾吊耳及绳扣强度校核(白土塔抬头时溜尾吊耳受力最大)。

溜尾吊耳详图

溜尾吊耳选用3=24mm钢板,各部分尺寸为©=100mm=10cmR=120mm=12cmh=120mm=12qmL=240mm=24cm详见附图15)。

Gj=X81=吨

Q=1/2(Gj/2)=1/2X(89100/2)=22275Kd此处应详细计算溜尾力)

设P为溜尾绳扣受力,P1为P垂直向上的分解力、R为P的水平分解力,0为P与P2之间夹角。

由几何关系可知:

cos0=L2/2H

其中L2=0.35m,为两吊耳间距;H=2m为溜尾绳扣长度。

故0=2X2=85°

自平衡力系知:

P2=Pi•ctg0,P=Pi/sin0,Pi=Q=22275Kg

P2=22275Xctg85°=1949Kg,P=22275/sin85°=22361Kg

吊耳板强度校核

(1)孔壁承压应力验算

(T=P2/(2rS)w[(Tc]

=44550/(2X5X

=1856满足要求。

(2)孔径截面拉应力验算

r/R=50/i20=,查表K=

(T=KXR/A=P1/(2R-(t)XS=X22275/(2X12-10)X2=1790Kg/cniv[(T]=2300Kg/cm2

弯曲应力:

c=M/W=P22

=cmv[(T]=2300Kg/cm

[(T]=2300Kg/cm2为材质为16MnR勺钢板许用应力。

故溜尾吊耳满足要求。

溜尾绳扣选用钢丝绳扣©32mrX6m—对,每根四股使用(每根工作绳数按3根

绳计算)。

每根绳扣受力为:

P=22361Kg

而©32mr!

冈丝绳破断拉力为S=52d=52X322=53248Kg

钢丝绳扣使用安全系数为:

n=3S/P=3X53248/2236仁》[n]=6

其中[n]=6为大中型吊装钢丝绳扣许用安全系数。

故溜尾绳扣强度满足要求。

5、平衡梁整体强度校核(吊装苯塔I段时受力最大)平衡梁图其力学模型简化如下图所示

P1=P3=P*=31700kg

P2=P*°=P1/°=16431.8kg

如忽略平衡梁自身重力,所受弯矩为

M=P*A=*=X105kg.cm,A=100+273/2=23.65cm

©273X10无缝钢管的抗弯模量为:

344

WnD[1-(d/D)]/32=X[1-():

/32=523.84cm3弯曲应力

(Tw=M/W=X105/=kg/cm2;

压应力

222

(Ty=4P1/n(D-d)=4X31700/X(-)=384Kg/cm;

组合应力c合=(t2+2)1/2=(+384^)1/2=cm2

v[c]=1000Kg/cm2

其中,[c]=1000Kg/cm2为20#无缝钢管许用应力吊耳板强度校核

(1)孔壁承压应力校核

CT=Pl/(2rS)W[CTc]

=31700/(2xx

2

=978wx1550=2170Kg/cm

满足要求。

(2)孔径截面拉应力校核

r/R=45/120=,查表K=

t=KXR/A=P1/(2R-(t)xs=x31700/(2x12-9)x=1350Kg/cm2v[T]=1550Kg/cm2

(3)根部截面强度校核

弯曲应力

T=M/W=2Pxh/(L2S/6)=x10/(242x6)=475Kg/cm2v[T]=1550Kg/cm2

剪切应力

T=P2/(SL)

=(x24)

=190v[t]=950Kg/cm2

式中[t]为Q235的钢板许用剪切应力

组合应力6=K^tw2+3t2w[t]

22

=x(4752+3x1902)

=578v[T]=1550Kg/cm2

[t]=1550Kg/cm2为材质为Q235的钢板许用应力故平衡梁强度满足要求。

二、卡杆计算

以白土塔为例,采用按比例作图法,见下图

臂杆中心距滑车组中心距离

从图中可以看出,设备离臂杆最小间距为,此处臂杆宽度为2312,故净距为-

2312/2=,满足安全距离要求。

杆头距绳扣的距离为,滑车组之间最小距离约为4米,净距为=15136,满足安全距离要求。