搅拌桩方案.docx

《搅拌桩方案.docx》由会员分享,可在线阅读,更多相关《搅拌桩方案.docx(11页珍藏版)》请在冰豆网上搜索。

搅拌桩方案

水泥搅拌桩试桩方案

批准:

审核:

编制:

二0一四年八月

1编制依据

(1)设计图纸及投标文件;

(2)《铁路路基工程施工质量验收标准》TB10414-2003;

(3)《铁路工程桩基检测技术规程》TB10218-2008;

(4)工地现场调查、采集、咨询所获取的资料;

(6)《铁路工程地基处理技术规程》TB10106-2010;

(7)《铁路路基工程施工安全技术工程》TB10302-2009

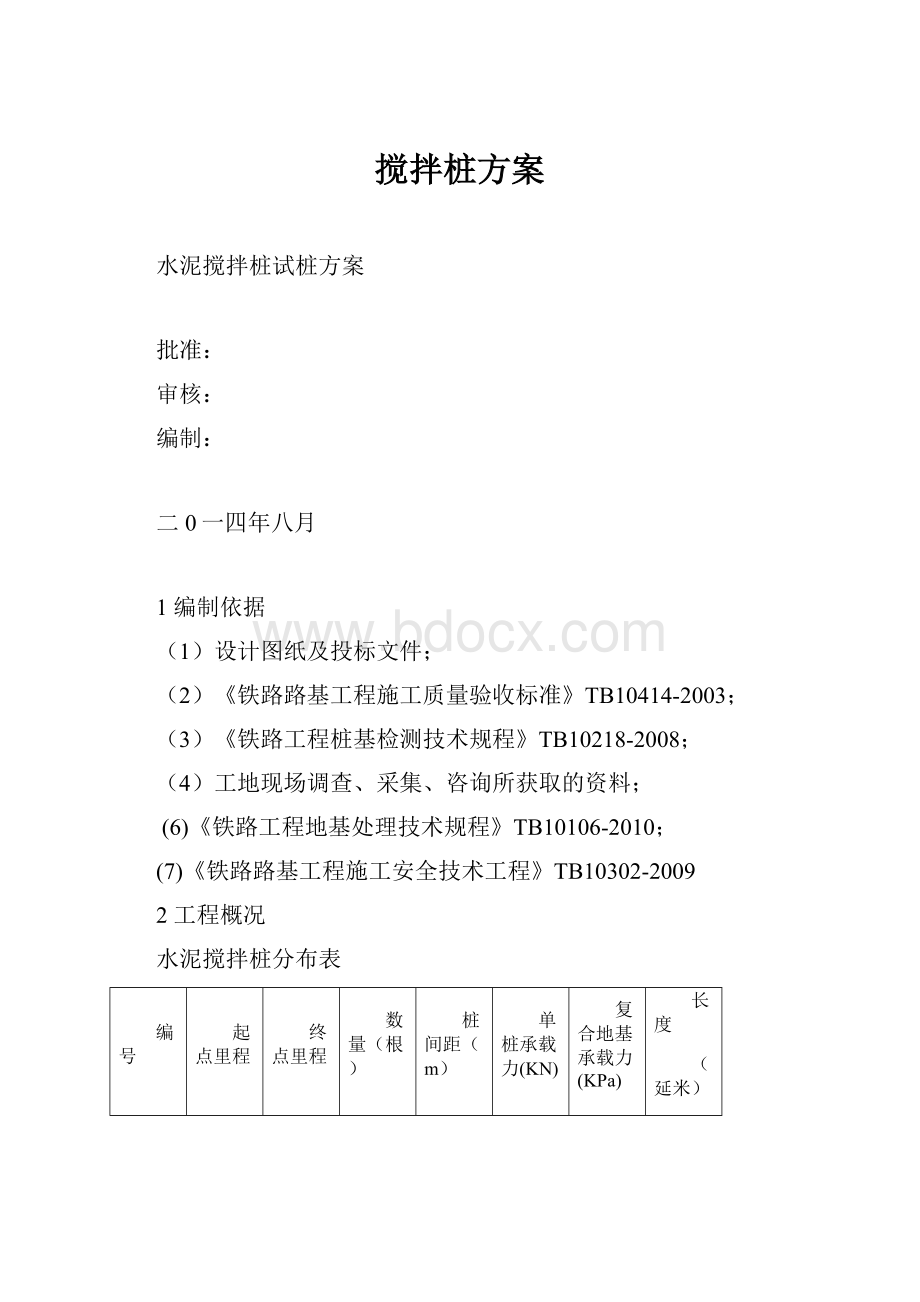

2工程概况

水泥搅拌桩分布表

编号

起点里程

终点里程

数量(根)

桩间距(m)

单桩承载力(KN)

复合地基承载力(KPa)

长度

(延米)

1

DK1076+150

DK1076+250

5649

0.9

75.4

220

40001

2

DK1084+050

DK1084+245

10207

0.9

77.75

200

61515

3

DK1089+750

DK1089+950

7297

1

77.75

126.91

32803

4

DK1091+170

DK1091+230

1238

1.2

78

103

6217

5

DK1092+970

DK1093+045

3971

0.9

77.75

145.42

19963

6

DK1095+970

DK1096+027

5669

1

77

108

29317

31

DK1127+900

DK1127+970

0.9

145.2

32

DK1130+185

DK1130+296

2904

1.1

77.75

150

18412

合计

3试桩目的

(1)通过试验确定适合本地层特点的设备的施工工效,确定相应地层施工设备类型及各种设备的搭配方式。

(2)通过试验确定水泥搅拌桩工艺参数:

搅拌机提升、下钻的速度及旋转速度。

(3)通过试验验证水泥搅拌桩搅拌均匀程度及成桩直径。

(4)检测试验桩的桩身完整性、均匀性、桩身强度、单桩和复合地基承载力等。

4试桩位置及桩位布置

按照建指《关于上报路基及桥梁工程试桩方案的通知》,本标段内建议试桩位置为:

DK1076+220、DK1089+940.

根据施工现场情况,水泥桩工艺性试验拟选在地质具有典型代表性的DK1089+940处。

桩长以嵌入硬塑层为准,桩长5.5米,成正三角形形布置,共施工8根,桩位编号为1#~8#,具体布置如下图:

图1桩位布置图

5试桩要求

(1)桩位布置:

单向水泥搅拌桩间距1.0m,桩径0.5m,成正三角形布置。

(2)桩体强度及承载力:

设计要求水泥搅拌桩28天龄期无侧限抗压强度。

(3)单桩承载力77.75KN,复合地基承载力126.91KPa。

6试桩时间

试桩工作计划于2014年8月19日开始,试桩结束后严格按照试桩结果的参数全面展开水泥搅拌桩的施工。

7工艺原理

单向水泥搅拌桩采用水泥作为固化剂,通过搅拌机械,在地基深处与软粘土强制拌和,利用固化剂与软土拌和过程中发生的一系列物理化学反应,使加固区域的地基硬结,最终形成具有一定强度的复合地基,有效地降低地基土的塑性指数,改良土的物理力学性质指标,显著提高桩体无侧限抗压强度。

8资源投入

8.1人员投入

主要管理人员表

序号

姓名

职务

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

8.2施工机械投入

施工机械设备表

序号

名称

型号

数量

额定功率

备注

1

水泥搅拌桩机

SP-5

1

63.5KW

转盘最大扭矩55KN·m,链条进提力≤156KN,接地地压0.03MPa。

2

浆泵

UB-4

1

5KW

出浆量1.3~4m3/h,最大工作压力4MPa,输送距离400m。

3

水泥浆搅拌桶

1

7.5KW

用于拌合水泥浆

4

全站仪

NL320

1

测量放样

5

发电机

1

120KW

6

泵秤

1

250Kg

7

泥浆比重计

NB-1

2

测量水泥浆比重

8

装载机

30

1

平整场地

9

水车

1

饮用水

8.3主要材料投入

材料及用量表

材料名称

品种

规格

用量

水泥

普通硅酸盐水泥

P.O.42.5

3t

9施工工艺及方法

9.1施工准备

(1)原材料准备:

组织材料进场,进场水泥必须具备出厂合格证,并经现场取样送试验室复检合格,水泥存放要求底部架空,顶部及侧面采用帆布进行防雨。

(2)施工场地准备:

清除地表下各种障碍物,测量放样,将施工场地填垫平整,确保设备安全施工。

(3)施工用水、电及临建设施准备:

保证进场临时道路畅通,施工时采用一台120KW的柴油发电机供电;施工时可根据水质要求就近取水或拉水。

(4)地下设施调查,确认地下无通讯光缆等设施或做好防护措施后方可施工。

(5)劳动力配备:

为保证工程的顺利进行,每台班搅拌桩机由8人组成:

现场指挥1名:

负责深层搅拌施工指挥,协调各工序间操作联系。

桩机操作手1名:

负责正确操作机械,观察和检查机械运转情况,做好维修保养。

泵工1名:

负责水泥制备,泵送系统的正常运转,做好水泥制备设备的保养,负责输浆管的清洗。

管线工1名:

在深层多轴搅拌机升降,移位时随时负责输浆管和电缆的移动,拉开距离,以免搅入叶片中。

记录员1名:

依据设计要求,测定搅拌桩每米的灌注浆量,发现断浆时立即报告采取补救措施,同时记录施工中的各项数据,复查桩位,水泥浆配比等。

拌浆工2名:

按设计配合比制备水泥浆固化剂,把水泥浆输送到浆泵中。

供料工1名:

负责各种生产用料的供应、运输。

9.2施工工艺流程

水泥搅拌桩按以下施工工艺流程进行。

图2施工工艺流程图

9.3施工方法

(1)施工方法

a.施工前应清除地面上的杂草、树根以及淤泥等有机杂物。

对场地进行平整,确保大面基本平顺。

平整后的地面标高须高出设计桩顶标高50cm,以便施工,如达不到此要求,可采用填土进行回填,直至满足施工要求。

b.在平整好的地面上,按设计图纸的要求进行水泥桩桩位的测量放样,放出每根桩的桩位并打入竹钎作出明显的标志。

c.水泥浆搅拌桩机按设计桩位就位,对中桩位,检查导向杆垂直度并清扫喷射口。

d.启动钻机下钻,待搅拌钻头接近地面时,使钻头正循环钻进并匀速下沉至设计标高。

e.钻机下钻到设计标高时,开启灰浆泵,喷送浆液。

f.确认浆液已到桩底时,均匀搅拌并持续喷浆30s,以保证桩头成桩质量。

反向提升钻头喷浆至设计桩顶标高,在桩顶处持续喷浆30s后,停止喷浆。

g.重复搅拌至设计复搅深度。

h.重复搅拌提升至桩顶标高,停止主电机。

i.提出搅拌钻头,钻机移位至下一桩位。

(2)试桩参数选择

下钻钻进速度0.6(0.8)m/min,转速50r~80r/min,喷浆量不小于30L/m,下钻喷浆量占总浆量的90%以上。

提升速度1.0(1.2)m/min,转速60r~100r/min,喷浆量不大于10L/m,提钻喷浆量占总浆量的10%以下。

喷浆压力:

0.4~1.0Mpa。

水灰比:

0.6:

1,每米水泥掺入量不低于15%,不少于50公斤,施工应根据浆液浓度、泵送情况实时调整配合比。

关于配合比的控制,试桩施工前用磅秤标定一只水桶用以量测施工用水。

然后向搅拌桶中加入所需的用水量,再加入水泥。

(3)试桩数据

试桩数据参见下表:

试桩数据一览表

序号

桩号

水泥掺量

(kg/m)

水灰比

下钻速度

(m/min)

提升速度

(m/min)

桩长

(m)

桩数(根)

备注

1

1~4

55

0.6:

1

0.6

1.0

5

4

2

5~8

55

0.6:

1

0.8

1.2

5

4

合计

8

10试桩施工技术指标

水泥搅拌桩工艺性试验施工技术指标如下表所示:

水泥搅拌桩施工技术指标

项目

单位

允许偏差

检查方法

桩距

mm

±100

钢尺丈量

桩径

mm

不小于设计桩径

挖深50~100cm

后,钢尺丈量

竖直度

%

1.5

经纬仪量测钻杆垂直度

11质量控制措施

(1)钻机就位必须正确,其孔位偏差不得大于10cm,钻杆垂直度偏差不得大于1.5%。

钻机开钻前,现场施工员必须进行检查,及时调整。

(2)施工前应认真检查相关设备及管路系统。

设备的性能应满足设计要求。

管路系统的密封必须良好,管道必须畅通。

(3)浆液的拌制

施工现场按标准化要求制作水泥浆配合比牌子,施工时严格按配合比拌制浆。

试桩施工前用磅秤标定一只水桶用以量测施工用水,投料顺序为:

水水泥,搅拌时间必须达到60s以上,浆液的密度采用浆液比重计检测,不得采用一只桶边拌边抽的方式施工,在喷浆过程中搅浆机应连续搅动,防止浆液发生离析,确保成桩质量。

(4)搅拌机钻头下沉和提升速度、供浆与停浆时间

钻机对准桩位,开钻前将记录仪器置零,下钻的同时操作手同时通知后台送浆。

此时电子记录仪上显示深度与每米实际喷浆量,由泵工通过调节浆泵电机电流控制泵送压力和泵送浆量,使电子记录仪上显示的实际喷浆量与试桩要求的每米浆量一致,进而控制每米桩长的掺灰量。

下钻达到设计深度时,应原位喷浆搅拌30s以上,桩底水泥浆与土体充分搅拌均匀,再开始提升搅拌头,确保成桩质量。

深度、喷浆高程及停浆面、单桩喷浆量应符合施工工艺的要求,并应有专人记录。

(5)成桩过程中,如因故停浆,继续施工时必须重叠接桩,接桩长度在停浆面以下不小于0.5m。

接桩时间不得大于24小时。

(6)搅拌桩要求打入硬层1米,施工应记录不同地层中钻进时的电流,根据电流的变化来判断地层情况是否进入持力层。

一般在电流变化超过5A~10A可以判断进入硬层,最大电流一般不超过40A。

在进入持力层后持续钻进1m即到达设计桩长。

(7)施工中若发现喷浆量不足时,应按要求复搅,复喷的喷浆量不小于设计用量(根据电子记录仪上显示每米浆量)。

(8)现场各项原始记录必须真实、齐全。

(9)若试桩桩体承载力不符合设计规定,在正式开工时在试验桩位旁边进行补桩。

12安全及环保措施

(1)安全措施

①禁止非专业人员作业,作业前进行相关安全培训及技术交底,使作业工人了解安全知识;

②严格执行安全用电制度,所有线路规范架设,做到三相五线,一机、一漏、一闸、一保护,按要求安装漏电保护装置;

③现场杜绝闲散人员进入,限制工人作业的范围;

④施工前进行设备安全性能检查,确保安全后方可开展施工;

⑤人员进入现场必须按要求佩带安全防护用具。

(2)环保措施

①现场设置沉淀池,所有废液必须进行处理后排放;

②采取防降尘措施,防止水泥扬尘;

③现场垃圾集中于垃圾收集器具,完工后及时回收处理;

④加强排水工作,防止水土流失。

13试验检测总结

完成以上工作后,待28天龄期做单桩承载力和复合地基承载力实验,对相关技术参数进行分析、确定,编写试验总结并报监理单位,以指导后续大面积水泥搅拌桩施工。