更换加压过滤机分配盘检修文件包分解.docx

《更换加压过滤机分配盘检修文件包分解.docx》由会员分享,可在线阅读,更多相关《更换加压过滤机分配盘检修文件包分解.docx(26页珍藏版)》请在冰豆网上搜索。

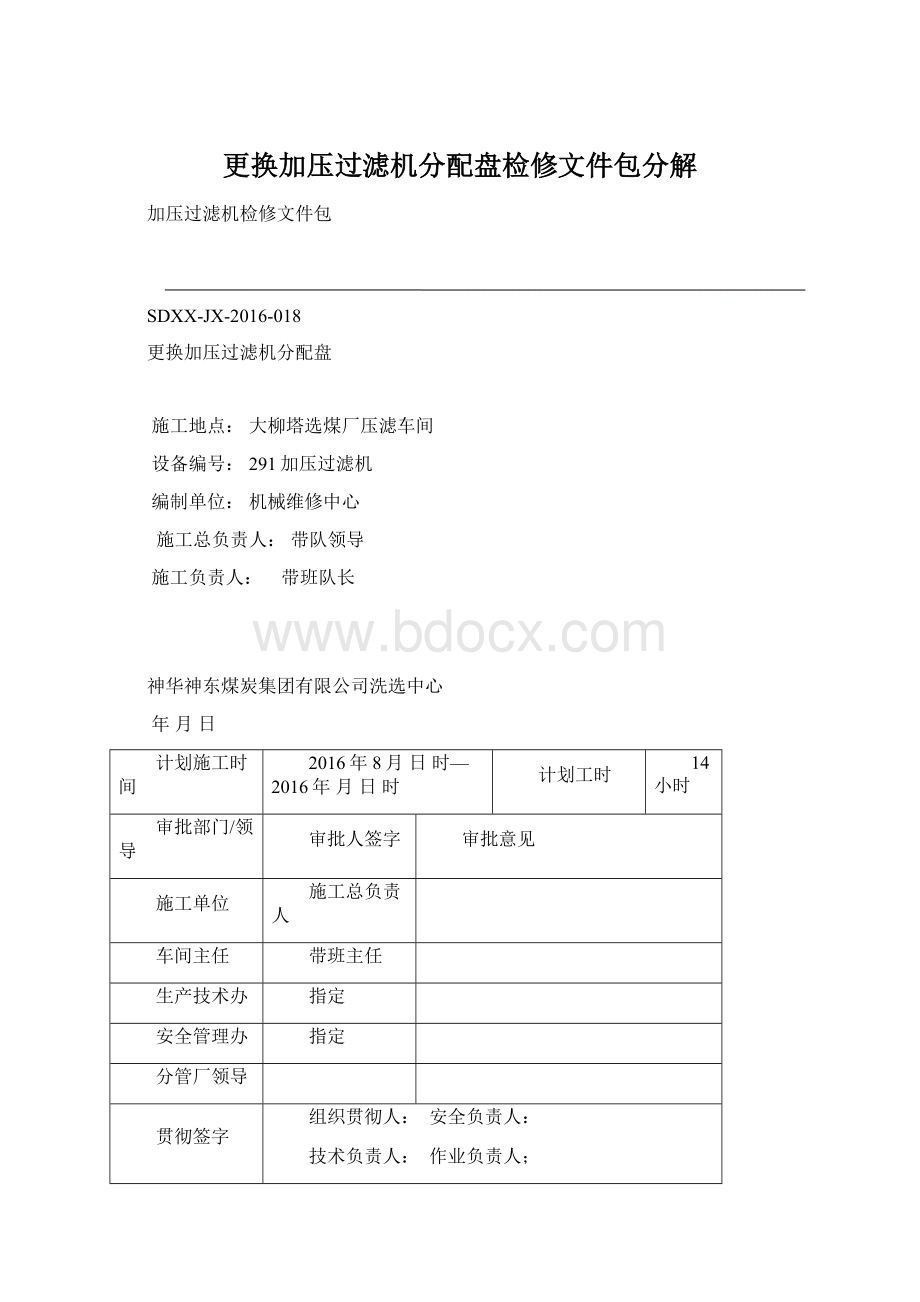

更换加压过滤机分配盘检修文件包分解

加压过滤机检修文件包

SDXX-JX-2016-018

更换加压过滤机分配盘

施工地点:

大柳塔选煤厂压滤车间

设备编号:

291加压过滤机

编制单位:

机械维修中心

施工总负责人:

带队领导

施工负责人:

带班队长

神华神东煤炭集团有限公司洗选中心

年月日

计划施工时间

2016年8月日时—2016年月日时

计划工时

14小时

审批部门/领导

审批人签字

审批意见

施工单位

施工总负责人

车间主任

带班主任

生产技术办

指定

安全管理办

指定

分管厂领导

贯彻签字

组织贯彻人:

安全负责人:

技术负责人:

作业负责人;

其他人员:

参与检修人员全部签字

检修文件包清单

序号

类别

名称

页数

一

检修工作任务单

主要检修项目

4

工作许可

4

修后目标

4

质检点分布

4

二

修前准备卡

设备基本参数

5

设备修前状况

5

安全注意事项

5

人员准备

6

工具准备

6

工作票准备

7

材料、备件准备

7

施工现场准备

7

三

标准作业流程卡

流程步骤、作业内容、作业标准、安全提示等

8-14

四

完工验收、报告卡

质量验收

15

安全设施恢复情况

16

设备自身状况

16

设备环境状况

16

主要材料备件消耗统计

17

缺陷处理情况

17

异动情况

17

让步接收情况

17

遗留问题及采取措施

17

修后总体评价

17

五

持续改进卡

危险源再辨识

18

检修工艺改进

一检修工作任务单

主要检修项目

1.拆电机电缆、润滑油管

2.拆卸主轴减速器、电机

3.吊挂主轴

4.拆卸主轴轴承座

5.拆卸分配盘连接螺栓及管接

6.拆卸分配盘

7.安装新分配盘

8.依次恢复各部件

工作许可

□√电气焊作业工作票

□√外委单位停送电审批票

□√受限空间作业票

□高压工作票

□其它

修后目标

1.运行要求

1)主轴转动灵活,无异响;

2)配料均匀;

2.机件完好要求

1)电机、减速器运转平稳无异响;

2)分配盘完好无渗漏。

3.附件要求

1)控制盘、密封盘、轴瓦及轴套无异响,无持续温升;

2)油管无渗漏,保护灵敏可靠;

3)各部连接螺栓紧固到位。

质检点分布

H点

工序及质检点内容

W点

工序及质检点内容

1-H2

主轴驱动联轴器螺栓扭矩值检测

1-W2

2-H2

动、静分配盘结合间隙

2-W2

3-H2

各部件渗漏检查

4-H2

各部件声音检查

5-H2

二修前准备卡

设备基本参数

名称:

加压过滤机

型号:

HBF-S120/10

分配盘型号:

GPJ-120

处理量:

Q≥700t/h

生产厂家:

奥地利ANDRITZ公司

必要时附图纸

设备修前状况

1.设备运行状况:

描述设备运行现状,运行技术参数

运转平稳,分配盘处有渗漏。

2.历次主要检修经验和教训:

描述历次检修过程中安全、技术方面,存在的问题和改进措施

无。

3.检修前主要缺陷:

描述影响设备正常运行的主要缺陷和缺陷位置

分配盘磨损导致煤泥泄漏。

4.处理措施:

更换分配盘。

安全注意事项

1.作业前进行危险源辨识和风险评估;

2.作业现场做好通风,仓门机械闭锁保护完好、电气闭锁灵敏可靠;

3.拆卸的网格板放置合理,孔洞防护到位;

4.电气焊作业时做好防火措施,配备灭火器;

5.压滤罐内检修用照明符合规定要求,用电安全措施到位;

6.安装和拆卸部件时做好人员配合;

7.吊运头轮时做好监护工作,防止碰伤;

8.作业人员精神状态良好。

人员准备

序号

工种

工作组人员姓名

人员状态

备注

1

钳工

张三(现场签字)

☐

2

钳工

☐

3

钳工

☐

4

...

☐

5

...

☐

工具准备

序号

工具种类

工具名称

规格型号

单位

数量

检查结果

1

常用工器具

手拉葫芦

1T

台

3

☐

2

常用工器具

手拉葫芦

2T

台

2

☐

3

常用工器具

手拉葫芦

5T

台

2

☐

4

常用工器具

铜棒

45*500

根

1

☐

5

常用工器具

内六方

公制

套

1

☐

6

常用工器具

钢丝绳

9.3-21.5

根

12

☐

7

常用工器具

角向磨光机

225mm

台

2

☐

8

常用工器具

电动扳手

3/4

台

1

☐

9

常用工器具

套筒

3/4

套

1

☐

10

常用工器具

大锤

把

3

☐

11

常用工器具

撬棍

1200mm

根

3

☐

12

常用工器具

线盘

50m

个

1

☐

13

常用工器具

氧气乙炔带

套

3

☐

14

常用工器具

灭火器

干粉式

台

2

☐

15

专用工具

力矩扳手

1/2

把

1

☐

16

专用工具

分配盘铜套拆卸工装

自制

套

1

☐

17

专用工具

千斤顶

25t

台

1

☐

18

专用工具

千斤顶

30t

台

1

☐

19

专用工具

梯形吊装工具

自制

副

3

☐

工作票准备

序号

工作票类别

需要办理

备注

1

电气焊作业工作票

☐√

2

外委单位停送电审批票

☐√

3

受限空间作业票

☐√

4

高压工作票

☐

5

其它

☐

材料、备件准备

序号

材料名称

规格

单位

数量

检查结果

1

氧气

瓶

1

☐

2

乙炔

瓶

1

☐

3

3#锂基脂

桶

1

☐

4

砂纸

200目

张

6

☐

5

清洗剂

桶

2

☐

6

分配盘

GPJ-120

个

1

☐

7

☐

施工现场准备

序号

现场准备项目

检查结果

1

安全措施已落实到位

☐

2

排料上闸板关闭,仓门挂机械闭锁

☐

3

施工人员进入现场应穿戴好防护用品

☐

4

施工用具材料已严格检查,符合规范并按要求分类摆放整齐

☐

5

检修现场环境整洁,道路畅通,安全设施和消防器材齐全完好

☐

6

现场已验电并确认停止按钮已上锁

☐

7

...

☐

8

☐

修前检查验收人

签字:

(现场施工负责人)

年月日

3、岗位标准作业流程卡

施工项目

更换加压过滤机分配盘

重大危险源:

2项(标记☆内容)

序号

流程步骤

作业内容

作业标准

危险源及后果

不安全行为

安全措施

1

班前准备

1)接受任务;

2)辨识、评估危险源,贯彻项目安全技术措施;

3)穿戴合格的劳动保护用品;

4)携带好对讲机和安全锁;

5)熟悉作业环境;

6)了解人员情况;

7)在易燃易爆区动火作业必须办理电火焊作业票。

1)责任落实到人,明确现场工作负责人,工作任务明确;

2)危险源辨识、评估准确,掌握安全技术措施内容,签字确认;

3)穿戴劳动保护用品符合规定要求;

4)对讲机完好,电量充足,安全锁完好;

5)现场环境符合作业要求;

6)人员精神状态良好、业务技能合格、持证上岗;

7)电火焊作业票相关人员学习并签名、确认。

1)检修文件包未学习贯彻,不能有效控制危险源而发生事故;

2)未穿戴合适的个人防护用品,导致人身伤害;

3)无证上岗,作业中人员受到伤害;

4)工作前未检查周围环境是否安全,作业时受到伤害;

5)无法确认上岗人员的精神状态,造成事故。

1)未编制检修文件包;

2)未穿戴合适的个人防护用品;

3)无证上岗;

4)人员精神状态不佳上岗。

1)按照要求编制专项检修文件包;

2)进入厂房上岗前必须穿戴单位发放的劳动保护用品,并穿戴整齐。

3)上岗人员必须经过有关业务培训考试合格后方可持证上岗;

4)掌握现场存在的危险源,并采取防范措施;

5)严禁疲劳、酒后上岗,分工合理、人岗匹配。

2-1

核实备件

核对分配盘规格型号、技术、安装参数。

新分配盘规格型号、技术参数、安装参数与原分配盘相符。

2-2

准备工器具、材料

准备扳手、专用工装,扳手、手锤等工具及起重器具、材料,将分配盘安装到位后运至作业现场。

1)工具齐全、适用、完好,材料齐备;

2)吊具吨位选择符合其安全系数并完好;

3)灭火器完好

1)搬运材料及工具过程中,人员配合不当,造成伤害;

2)未检查移动电源插座和电动工具完好性,造成触电事故;

1)人员配合不当;

2)使用不完好电动工具;

1)搬运材料及工具过程中,人员配合得当;

2)电动工具使用前,要检查电缆、插头,接地等,确保工具完好。

3

申请停电

1)现场作业负责人负责向集控室申请办理相关设备停电手续,并明确检修内容;

2)集控室确认停电后,通知停电申请人验电。

1)作业负责人必须明确通知集控室对要检修的设备及其上下关联设备进行停电;

2)集控室在接到停电申请时,必须认真做好记录,并同时和停电申请人核对设备号无误后,通过对讲机向电工下达停电作业指令;

3)集控室接到设备已停电的通知后,通知申请停电人员所申请的设备已停电。

☆未申请停电、验电及上锁,误起动造成人员伤害。

1)未申请停电;

2)停电后不验电、上锁。

严格执行停送电制度。

4

验电

对停电设备进行验电,并确认停电。

作业负责人接到调度室通知设备已停电,确认该设备已打到就地模式,在确认设备周围无人作业后,点动起车按钮进行验电。

5

闭锁

将已停电设备的控制开关闭锁,并上锁。

闭锁到位、上锁可靠,钥匙由上锁人保管。

6

开舱通风

1)关闭加压舱进风阀门,加压舱泄压;

2)打开上下卸料闸门;

3)打开舱门并锁定,将预紧装置放置到指定位置;

4)按下仓内急停开关。

1)加压舱内外压力相同,舱内通风良好,舱门锁定可靠;

2)急停开关完好,可靠。

舱门未锁定,通风不好,导致人员缺氧

舱门锁定可靠。

7

拆卸主轴电机电源线

1)联系集控室通知电工拆卸电源线、接地线;

2)标记电源线,做绝缘保护并固定。

1)电源线标记清晰,绝缘保护有效;

2)电源线、接地线放置适当。

拆卸前用验电笔进行验电。

8-1

拆卸主轴润滑管路

拆卸润滑管路做防污保护并固定。

1)防污保护有效;

2)油管完好,放置适当。

8-2

拆卸分配盘联接件

1)拆卸分配盘压紧弹簧及调节螺杆,并放置到指定位置;

2)拆卸分配盘与加压舱联接的滤液管及反吹风管,并放置到指定位置。

1)压紧弹簧及调节螺杆完好;

2)分配盘联接部件完好。

人员配合不到位,至人员受伤。

空间狭小,防止碰伤。

8-3

拆卸主轴驱动装置(减速器、电机)

1)在驱动侧第一排和第二排滤扇中部吊挂吊链,防止主轴下沉,吊挂驱动装置;

2)拆卸驱动装置联轴器连接螺栓、驱动定位螺栓,并放置到指定位置;

3)拆除驱动装置并吊运到指定位置;

1)专人指挥,吊点选择合理;

2)人员站位安全,配合得当;

3)驱动装置完好,吊挂牢靠、吊运平稳;

4)拔除驱动方法得当,防止损坏减速器;

☆1)吊具选择不当或吨位不符,吊点选择不当,捆绑不牢,物件滑落导致人员受伤或设备损坏。

吊装作业)严格执行起重作业操作规程。

9

拆除驱动侧主轴轴承

1、拆卸分配盘与机体连接螺栓后起吊主轴

2、拆除轴承上盖;

3、拆除轴承机座;

4、拆除驱动侧主轴轴承。

1、吊挂可靠;

2、轴承上盖完好;

3、吊点选择合理,提升适当高度;

4、主轴轴承完好,清洗后放置到指定位置;

☆1)吊具选择不当或吨位不符,吊点选择不当,

捆绑不牢,物件滑落导致人员受伤或设备损坏。

1)高空作业未系挂安全带

吊装作业)严格执行起重作业操作规程。

10

分离填料函

拆卸填料函的固定螺栓,并放置到指定位置,分离填料函与槽箱。

填料函完好。

空间狭小,防止碰伤。

11

拆卸分配盘

1)吊挂分配盘;

2)拆卸分配盘,并吊运到指定位置。

1)专人指挥吊具满足起吊安全系数,人员站位安全;

2)吊挂牢靠、吊运平稳。

1)吊点、吊具选择不合适,作业过程中伤人或损坏设备;

2)人员配合不到位,站位不合理,导致人员受伤;

3)指挥信号不明确,吊运过程伤人或损坏设备。

1)吊装用具不完好

2)违章指挥

3)吊装作业无统一指挥人员;

1)吊装工具必须严格检查;

2)吊运过程人员配合到位,防止碰撞,站位合理;

3)严格执行“起重十不吊”规定。

12

拆卸分配盘轴套

1)拆卸分配盘定位销;

2)拆卸轴套,并放置到指定位置。

1)定位销完好;

2)分配盘完好。

1)人员配合不到位至人员受伤或部件损坏;

2)部件放置不合理,作业过程中碰伤人员。

1)工器具选择不合适;

2)劳动保护用品佩戴不齐全。

1)吊运作业由专人指挥、配合得当;

2)佩戴防护眼镜;

13

清洗、检查

1)清洗、检查分配盘控制盘、密封盘;

2)清洗、检查分配盘轴套基座及新轴套;

3)清洗、检查主轴及滑动轴承套件。

1)控制盘、密封盘外轮廓及密封接触面洁净、完好;

2)分配盘及新轴套洁净、完好;

3)主轴及滑动轴承套件表面光洁、完好。

1)结合面未清理干净,影响检修质量;

1)结合面由专人进行清理。

14

安装分配盘轴套

1)用专用工具安装分配盘轴套;

2)安装定位销。

1)轴套与分配盘注油孔位置对应,轴套安装到位;

2)定位销定位牢靠。

1)人员配合不到位至人员受伤或部件损坏。

1)工器具选择不合适;

2)劳动保护用品佩戴不齐全。

1)吊运作业由专人指挥、配合得当。

15

安装新分配盘

1)吊运分配盘至主轴轴头位置;

2)轴向均匀推入到安装位置;

3)安装压紧弹簧及调节螺杆。

1)专人指挥;

2)人员站位安全;

3)吊挂牢靠、吊运平稳;

4)分配盘及主轴完好;

5)压紧弹簧及调节螺杆并安装到位,压紧弹簧受力均匀、压缩量一致。

1)吊点、吊具选择不合适,作业过程中伤人或损坏设备;

2)人员配合不到位,站位不合理,导致人员受伤;

3)指挥信号不明确,吊运过程伤人或损坏设备。

1)吊装用具不完好

2)违章指挥

3)吊装作业无统一指挥人员;

1)吊装工具必须严格检查;

2)吊运过程人员配合到位,防止碰撞,站位合理;

3)严格执行“起重十不吊”规定。

16

复位主轴

主轴原位放置,检查各部件配合情况。

安装到位,轴向无位移。

安装部件防止错位。

17

安装轴承座上盖

1)安装主轴轴承座上盖、定位销,对角预紧轴承座上盖螺栓;

2)对称紧固螺栓。

1)轴承座上盖安装到位,无卡阻;

2)螺栓紧固,符合规定要求。

18

安装分配盘连接件

1)安装分配盘与加压舱连接的滤液管及反吹风管;

2)调整控制盘与密封盘间隙。

1)各管道连接可靠,无漏水、漏风;

2)压紧弹簧实力均匀,调整位置合理。

人员配合不到位至人员受伤

空间狭小,防止碰伤。

19

安装主轴驱动装置

1)吊运驱动装置到安装位置;

2)安装驱动装置、主轴联轴器组件及定位组件,均匀紧固螺栓;

3)拆除所有吊挂装置。

1)专人指挥,人员站位得当;

2)驱动装置安装到位,联轴器螺杆紧固至250N/M;

3)吊挂牢靠、吊运平稳。

1)吊点、吊具选择不合适,作业过程中伤人或损坏设备;

2)人员配合不到位,站位不合理,导致人员受伤;

3)指挥信号不明确,吊运过程伤人或损坏设备。

1)吊装用具不完好

2)违章指挥

3)吊装作业无统一指挥人员;

1)吊装工具必须严格检查;

2)吊运过程人员配合到位,防止碰撞,站位合理;

3)严格执行“起重十不吊”规定。

20

安装润滑管路

安装润滑管路。

润滑管路通畅。

21

接主轴电机电源线

联系集控室通知电工接电源线、接地线。

电源线、接地线紧固,相序正确。

22

清理现场

1)清点工器具、材料、配件;

2)清理现场杂物;

3)清点人员;

4)拆除机械锁。

1)工器具、配件及剩余材料回收齐全;

2)现场整洁、干净;

3)确认检修人员全部撤出检修设备内部;

4)机械锁完好,并放置到位。

1)作业完成后,未及时清理工具及杂物,造成设备损坏。

1)作业完成后,必须清理现场杂物、将工具摆放在指定位置。

23

申请送电

1)申请停电人向集控室申请办理送电手续;

2)电工送电,上锁人解除闭锁。

1)确认送电设备;

2)确认设备送电。

☆未执行“谁停电、谁送电”原则,造成人员伤害。

严格执行停送电制度。

24

主轴试车

通知岗位操作工试车。

1)点动试车,主轴转动灵活,无异响;

2)空载试车符合规定要求;

3)主轴运转平稳,控制盘、密封盘、轴瓦及轴套无异响,无持续温升,电流无波动。

1)试车时未检查确认是否有人工作,造成人员伤害。

1)设备误启动

1)起动设备时要确认无人员在作业并预警后方可开机。

25

关闭舱门

巡检加压舱,解除舱门闭锁,关闭舱门,安装预紧装置。

舱内无人员,舱门闭合严密。

26

试车

1)通知本岗位操作工配合洗选钳工进行试车;

2)观察压滤机运行情况。

1)运行跟踪符合规定要求;

2)密封部位无渗漏,反吹正常。

1)试车时未检查确认是否有人工作,造成人员伤害。

1)设备误启动

1)起动设备时要确认无人员在作业并预警后方可开机。

27

汇报、跟踪、填写记录

1)向相关人员和集控室汇报检修完成情况和跟踪注意事项;

2)记录检修内容。

1)汇报内容及时、准确;

2)记录真实、准确、无遗漏。

四、完工验收卡

质量验收卡

质检点:

1-H2主轴驱动联轴器螺栓扭矩值

标准

测量值

测量方法

主轴驱动联轴器螺栓扭矩值

250Nm

250Nm

扭矩扳手

质检点:

2-H2动、静分配盘结合间隙

标准

测量值

测量方法

动、静分配盘结合间隙

0.5±0.1mm

0.52mm

塞尺

质检点:

3-H2各部件渗漏检查

部件

分配盘

连接管件

润滑系统

有无渗漏

无

无

无

质检点:

4-H2各部件声音检查

部件

主轴电机

主轴减速器

润滑油泵

控制盘

密封盘

标准

无异音

无异音

无异音

无异音

无异音

检测结果

无

无

无

无

无

检测方法

听诊

听诊

听诊

听诊

听诊

测量器具

目测

检测人

施工技术人员

记录人

李四

二级验收

车间负责人

年月日

一级验收

厂负责人

年月日

安全质量标准化验收卡

序号

检查内容

标准

检查结果

1

安全设施恢复情况

1.1设备保护恢复完毕

1.2临时拆除的网格板恢复完毕

1.3警示线撤离现场

1.4安全防火措施恢复完毕

v□

v□

v□

v□

2

设备自身状况

2.1设备完好

2.2设备保护齐全完好

2.3润滑油管、风管、入料管等设备附件恢复完毕

v□

v□

v□

3

设备环境状况

3.1检修整体工作结束,确认人员撤出,外委施工单位送电手续已办结

3.2检修剩余备件、材料清理出现场

3.3检修现场废弃物清理完毕

3.4检修用辅助设施拆除结束

3.5检修电源拆除完毕

3.6工器具及工具箱运出现场

3.7检修现场卫生整洁

v□

v□

v□

v□

v□

v□

v□

v□

一级验收

二级验收

厂负责人

车间负责人

完工报告单

工期

年月日至年月日

实际完成工时

32小时

主要材料备件消耗统计

序号

名称

规格与型号

生产厂家

消耗数量及单位

1

分配盘

GPJ-120

一个

2

3

4

5

缺陷处理情况

序号

缺陷内容

处理情况

1

分配盘磨损

更换分配盘

2

3

4

异动情况

无

让步接受情况

无

遗留问题及

采取措施

无

修后总体评价

设备运行状况良好,各技术参数符合运行要求。

各方签字

一级验收人员

二级验收人员

三级验收人员

厂负责人

车间负责人

施工单位总负责人

五、持续改进卡

1.危险源再辨识

危险源再辨识卡

序号

任务类型

任务

任务具体工序描述

危险源/危害因素

风险及后果描述

管理标准

管理措施

备注

提出人

张三

审核人

李四(经理/主管/队长)

2.检修工艺改进

检修工艺改进卡

1、新增技术要求

2、检修工艺改进

3、其它建议

提出人

张三

审核人

李四(经理/主管/队长)