炭素生产原料.docx

《炭素生产原料.docx》由会员分享,可在线阅读,更多相关《炭素生产原料.docx(21页珍藏版)》请在冰豆网上搜索。

炭素生产原料

2炭素生产用原材料

生产炭和石墨材料的原料都是炭素原料。

由于来源和生产工艺的不同,其化学结构、

形态特征及理化性能均存在很大差异。

按照物态来分类,它们可以分为固体原料(即骨料)

和液体原料(即粘结剂和浸渍剂)。

其中,固体原料按其无机杂质含量的多少又可以分为

多灰原料和少灰原料。

少灰原料的灰分一般小于1%,例如石油焦、沥青焦等。

多灰原料

的灰分一般为10%左右,如冶金焦、无烟煤等。

此外,生产中的返回料如石墨碎等也可作为固体原料。

由于各种原料的作用和使用范围不同,对它们也有不同的质量要求。

在炭素生产中还使用石英砂等作为辅助材料。

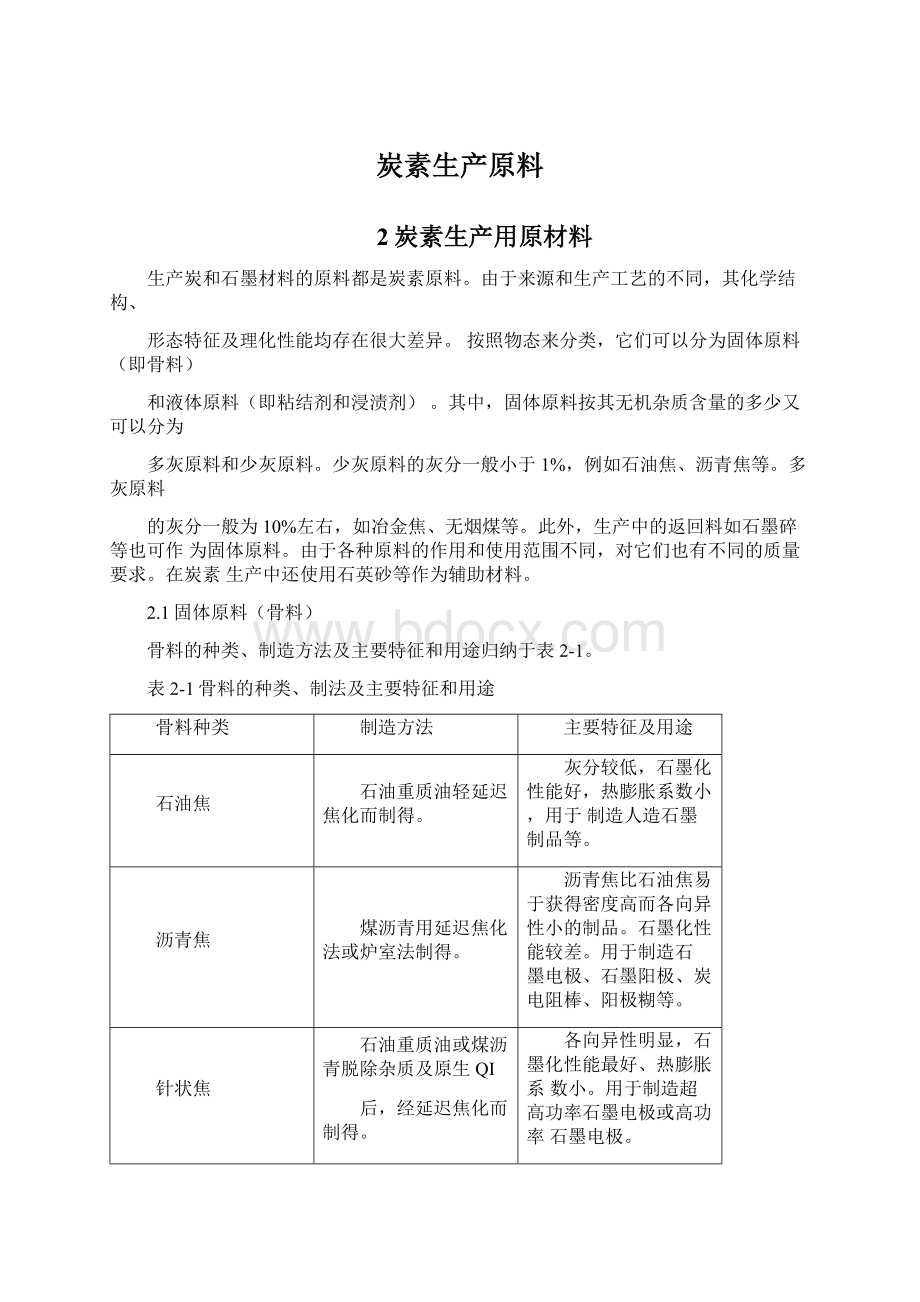

2.1固体原料(骨料)

骨料的种类、制造方法及主要特征和用途归纳于表2-1。

表2-1骨料的种类、制法及主要特征和用途

骨料种类

制造方法

主要特征及用途

石油焦

石油重质油轻延迟焦化而制得。

灰分较低,石墨化性能好,热膨胀系数小,用于制造人造石墨制品等。

沥青焦

煤沥青用延迟焦化法或炉室法制得。

沥青焦比石油焦易于获得密度高而各向异性小的制品。

石墨化性能较差。

用于制造石墨电极、石墨阳极、炭电阻棒、阳极糊等。

针状焦

石油重质油或煤沥青脱除杂质及原生QI

后,经延迟焦化而制得。

各向异性明显,石墨化性能最好、热膨胀系数小。

用于制造超高功率石墨电极或高功率石墨电极。

冶金焦

煤在炼焦炉中经高温干馏而制得。

机械强度较高,但灰分也较高。

用于生产炭电极、炭块、电极糊等,又是焙烧炉的填充料和石墨化炉的电阻料。

石墨化冶金焦

冶金焦经石墨化制得。

导热和导电性优于冶金焦。

在生产炭块、电极糊时少量加入,以提高导热、导电性。

硬沥青焦

天然硬沥青经焦化而制得。

球状,硬度、强度高,各向同性。

用于制造密度各向同性石墨。

无烟煤

天然矿物,经开采。

组织致密、气孔少,耐磨、耐蚀性好。

用于制造炭块,电极糊,填缝及粘结炭糊等。

天然石墨

天然矿物,经开采。

抗氧化性、耐热性、耐碱性好,导电、导热性良好,有自润滑性。

用于制造电炭产品、机械用炭制品,不透性石墨、膨胀石墨等。

炭墨

低分子碳氢化合物由气相炭化而制得

作为骨料添加剂,以增加密度和硬度,减小各向异性,调整电阻率。

用于电刷、核石墨等。

2.1.1石油焦

石油焦的来源

石油焦是各种石油渣油、石油沥青或重质油经焦化而得到的固体产物。

由于焦化的方式不同,石油焦可分为延迟焦和釜式焦。

目前,石油行业生产的是延迟焦,釜式焦已被淘汰。

延迟焦化是将原料油经深度热裂化转化为气体烃类,轻、中质馏分油及焦炭的加工过程。

其原料一般是深度脱盐后的原油经减压蒸馏所得的渣油。

有时还在减压渣油中配有一定比例的热裂化渣油或页岩油。

石油焦的质量主要取决于渣油的性质,同时也受焦化条件的影响,我国几种主要减压渣油及其所产石油焦的性质列于表2-2。

表2-2几种主要减压渣油及其石油焦的性质

名称

产

地

大庆

胜利

辽河

收率,

%

42.9

47.1

39.3

密度,g/cm3(20°C)

运动粘度,mm

0.922

0.970

0.972

r/s(100C)

104.5

861.7

549.9

元素分析,

减

压

%

86.43

85.50

87.54

C

12.27

11.60

11.55

渣

油

H

0.17

1.26

0.31

S

0.29

0.85

0.60

N

7.2

13.9

14.0

残炭率,

%

软化点(环球法),C

35.0

40.5

42.1

挥发分,

硫含量,

%

8.9

8.8

9.0

石

%

0.38

1.66

0.38

灰分,

油

%

0.35

0.10

0.52

真密度,g/cm3(i300C煅后)

焦

2.105

—

2.112

热膨胀系数,10-6/C(1000C烧

2.98

—

5.62

成,室温〜600C)

延迟焦化的主体设备由两座直径5.4m的焦炭塔和一座直径3.2m的分馏塔组成。

原料

渣油首先与分馏塔馏出的馏分气进行间接换热,然后经加热炉加热到500±10C,此温度

已达到渣油的热解温度,但由于油料在炉管中具有较高的流速(冷油流速达1.4-2.2m/s),

来不及反应就离开了加热炉,使焦化反应延迟到焦炭塔中进行,故这种焦化工艺称为延迟焦化。

随着油料的进入,焦炭塔中焦层不断增高,直到达到规定的高度为止。

生产中,一个焦炭塔进行反应充焦,另一个已充焦的焦炭塔经吹蒸汽与水冷后,用10-12Mpa的高压

水通过水龙带从一个可以升降的焦炭切割器喷出,把焦炭塔内的焦炭切碎,使之与水一起由塔底流入焦炭池中。

焦炭池中的焦炭经脱水后即得生石油焦。

每个焦炭塔一次出焦约250t,循环周期约为48h。

分馏塔是分馏焦化馏分油的设备,为了避免塔内结焦,要求控制塔底温度不超过400C。

同时,还须采用塔底油循环过滤的方法滤去焦粉,提高油料的流动性。

延迟焦化的典型工艺流程如图2-1所示。

延迟焦化法生产效率高,劳动条件好,但所得焦挥发分较高,结构疏松,机械强度较差。

石油焦的性质与质量要求

石油焦是一种黑色或暗灰色的蜂窝状焦,焦块内气孔多数呈椭圆形,且一般相互贯通。

对其使用影响较大的有灰分、硫分、挥发分和煅后真密度。

(1)灰分石油焦的灰分主要来源于原油中的盐类杂质。

原油经脱盐处理后残留的杂质一般都富集于渣油中,然后又全部转入石油焦。

我国原油盐类杂质较少,故灰分含量较低。

石油焦的灰分还与延迟焦化的冷却水质以及原料场的管理水平有关。

生产一般炭素制品的石油焦,要求灰分不高于0.5%,生产高纯石墨制品的石油焦,要求灰分不高于

0.15%。

(2)硫分石油焦中的硫来源于原油,其存在形式可分为有机硫和无机硫两种,而

无机硫又可分为硫化铁硫和硫酸盐硫两类。

石油焦中的硫以有机硫为主,其次是硫化铁硫,

而硫酸盐硫的含量很少。

(3)挥发分挥发分含量是石油焦焦化成熟程度的标志。

它与炭素制品的最终质量虽然没有直接关系,但对煅烧操作影响很大。

早期生产的釜式焦成焦温度较高,约700C,所以焦炭的挥发分只有3%-7%。

而延迟

焦的成焦温度只有500C左右,故挥发分含量高达10%-18%,因此,必须经过煅烧。

延迟焦在煅烧时不仅实收率低,而且给煅烧作业带来不少困难,如在罐式炉中单独煅烧时容易结焦堵炉等。

目前经过煅烧设备的改造和操作工艺的改进,这方面问题已基本解决。

(4)真密度石油焦在1300C温度下煅烧后的真密度大小,可作为其石墨化难易程度的表征。

一般认为,石油焦煅后真密度愈大,则愈容易石墨化。

这是因为石油焦的真密度在一定程度上反映了其化学结构中芳香碳环的缩合程度。

我国生产的石油焦的质量要求如表2-3所示,其中1号焦供生产炼钢用普通石墨电极

和炼铝用炭素制品,2号焦供生产炼铝用炭素制品,3号焦用于化工。

表2-3延迟石油焦(生焦)技术要求

项目

4号

2号

3号

A

B

A

B

A

B

硫分,%不大于

0.5

0.8

1.0

1.5

2.0

3.0

挥发分,%不大于

10

12

15

16

18

灰分,%不大于

0.3

0.5

0.8

1.2

水分,%不大于

3

2.1.2沥青焦

沥青焦是由煤沥青经焦化后得到的固体产物。

生产沥青焦的方法有炉室法和延迟法两

种。

由于原料沥青和焦化方法不同,这两种沥青焦的性质具有明显的差异。

煤沥青焦化过程

煤沥青是煤焦油蒸馏的残留物。

根据软化点的不同,煤沥青可以分为三种类型,即低

温沥青(又称软沥青)、中温沥青、高温沥青(又称硬沥青),其相应的软化点(环球法)

依次为30C-75C、75C-95C、95C以上。

与石油渣油不同,煤沥青主要是由多环芳烃组成的复杂高分子聚合物,而在石油渣油中芳烃类组分的含量仅占三分之一左右。

煤沥青焦化过程的本质是液相热解反应。

这种热解反应具有热分解和热缩聚两个方向,热缩聚反应可以大致分为三种类型:

1)分子内部

缩合;2)通过烷基侧链和官能团进行想邻分子间的缩合;3)通过芳核进行相邻分子间的

热缩聚。

缩聚反应的主要方式是由活性氢转移引发的自由基反应。

一般认为,在煤沥青焦化时,450C前主要是低沸点馏分的蒸馏和沥青的热分解;450C

-500C之间热分解和热缩聚并存,同时发生高沸点馏分的蒸馏;大约500C形成半焦以后,

则以热缩聚为主,半焦出现收缩裂纹;当温度高于800C,缩聚反应减缓。

随着温度的升高,沥青及其固体焦化产物的碳含量、真密度不断提高,氢、硫、氮、氧的含量和挥发分减少,电阻率逐渐下降。

(1)炉室法炉室法一般采用高温沥青作为生产沥青焦的原料。

这是因为高温沥青

粘度大、甲苯不溶物含量高,残碳率高,减轻了沥青在炉室中的外渗,有利于保护炉体和安全生产。

同时,高温沥青的性状较稳定,挥发分较低,也有利于提高焦化生产的效率。

高温沥青与中温沥青的性质比较见表2-4.

表2-4高温沥青与中温沥青的性质比较

沥青种类

软化点

(环球法),C

甲苯不溶物,

%

挥发分,

%

气体析出最多

的温度范

围,c

流动性相同时的温度范围,

°c

成焦率,

%

中温沥青

75~95

17~20

65~69

350〜510

220~230

52~55

高温沥青

95~120

44~48

47~49

450〜550

380〜390

65~68

高温沥青主要由中温沥青制取。

为了资源和合理利用,有时也在中温沥青中配入一定比例的沥青焦油和沥青馏出物。

沥青焦油是指高温沥青在沥青焦炉中焦化时产生的二次焦油。

沥青馏出物是指在制取高温沥青时从挥发性产物中分离出来的冷凝液。

炉室法炼制沥青焦的主体设备是沥青焦炉,其结构简图见图2-2.

由于沥青液态装炉和热解时的大量吸收,炭化室炉墙温度波动很大,沥青容易渗入砖缝生成热解炭,炉墙的年膨胀量较大,较容易损坏,从有利于延长炉龄来考虑,沥青焦炉的结构与一般冶金焦炉相比,有以下特点:

炉型为焦炉煤气侧入的二分式焦炉,构造简单,

易于维修;每组焦炉仅由5-7孔炭化室组成,组与组间由抵抗墙、边墙隔开,每组可以独

立操作,也便于分组大修;炭化室仅高2-3m,加热水平却高达700-900mm以降低炉顶空

间温度,炭化室炉墙厚达160-200mm可以大量蓄热,以抵抗沥青装炉时的温降,使炉墙

不至于降温至硅砖的晶型转化点以下。

在生产操作上,为了防止高温沥青堵塞管道,沥青装炉采用循环管路,沥青在管道内以较大流速流动,并保持温度在320-330C。

为了使沥青接触炉墙后能迅速形成一个半焦

层,尽量减少沥青向炉墙砖缝的渗漏,标准火道温度宜控制在1300-1350C.在此温度下,

约10h焦饼成熟,再焖炉3-4h,然后再按计划推焦顺序推焦,出炉后采用湿法熄焦。

炉室法生产沥青焦的成焦温度(1050C-1100C)与煅烧温度相当,因此合格的沥青

焦只需烘干即可使用。

有时,出于提高质量均匀性或罐式炉煅烧石油焦时减粘考虑,炭素厂也经常将沥青焦单独或与石油焦混配后再煅烧一次。

(2)延迟焦化法采用延迟焦化法生产沥青焦是从石油焦的延迟焦化移植过来的。

延迟焦化克服了炉室法存在的装炉时跑油冒火、操作条件差,环境污染炉龄短等缺点,因此是一种比较先进的沥青焦生产方法。

沥青的延迟焦化采用软化点为30C-40C的软沥青为原料。

软沥青具有良好的流变性

能,又可得到足够高的残碳率。

其热解温度低,在加热炉中仅需加热到450C-500C就可

在焦炭塔中实现焦化,设备的结构与材质较易达到工艺要求。

因此,软沥青可以看作是沥青延迟焦化的最佳原料。

此外,沥青的延迟焦化有利于改善沥青焦的结构。

这是因为沥青焦的生成过程中形成中间相小球体,中间相小球体的发育与成长大体在400C-500C温度

范围,而延迟焦化工艺允许沥青在该温度范围停留足够长的时间。

生产沥青焦的延迟焦化工艺与设备和石油渣油的延迟焦化基本相同。

如前所述,由于成焦温度仅在500C左右,故焦炭塔内的产品是半焦。

在用于炭素生产前,沥青延迟焦的煅烧是必不可少的。

国内外的惯例都是将煅烧系统与延迟焦化联合起来,将煅后焦供应市场。

沥青焦的性质与质量要求

沥青焦是一种碳含量高,机械强度好,低灰低硫的优质原料。

其结构致密程度和机械强度比石油焦好,灰分和硼含量略高于石油焦。

它也是一种石墨化碳,但可墨化性能比石油焦差。

沥青焦也属于少灰原料,在炭素生产中主要是利用其机械强度好的优点来提高制品的机械性能。

例如,我国在生产普通石墨电极时,为了提高制品的机械强度,一般在固体原料中配入20-25%的沥青焦。

此外,沥青焦还可用于生产阳极糊、预焙阳极、电炭制品以及高炉炭块等。

我国对沥青焦的质量要求列于表2-5。

表2-5沥青焦质量指标

指标名称

电极冶炼用

电炭制品用

灰分(Ad),%

不大于

0.5

0.8

全硫量0,d),%

不大于

0.5

0.5

挥发分(Vdaf),%

不大于

1.2

1.2

真相对密度(d20),

不小于

1.96

1.80

焦末含量(25mm以下),%

不大于

4

4

水分(Mt),%

不大于

3

5

2.1.3针状焦

针状焦是一种从宏观形态到微观结构都具有显著各向异性的焦炭,因其破碎后呈现细

长针状,故称为针状焦。

针状焦的各向异性反映出其分子结构已具有相当程度的有序排列,因而具有良好的可石墨化性。

如一种煤沥青基针状焦,经2800C石墨化后,层间距d002

为3.357?

石墨化度高达96.5%。

因此,针状焦是生产优质石墨电极,特别是超高功率石墨电极必不可少的基本原料。

针状焦的生产

针状焦在1950年首先由美国大湖炭素公司用石油系原料研制成功。

1964年美国联合

碳化物公司用针状焦制造出超高功率电极。

目前,世界针状焦产量的大部分由美国大陆石油公司生产。

日本水岛工厂也成功地用石油系原料生产出针状焦。

但绝大多数针状焦是用特定产地的低硫石油重质油生产的,其来源受到很大限制。

为此,日本、德国等为了扩大原料来源,开展了以煤沥青为原料制取针状焦的研究。

1979年10月,日本三菱化学株式

会社建成年产3万吨煤系针状焦的生产装置。

1980年日铁化学株式会社一座年产5万吨煤

系针状焦的生产装置投产。

我国也已做了大量研究工作。

在油系针状焦方面,1980-1982

年曾以大庆热裂化渣油为原料,进行了工业试验,所得焦炭接近国外油系针状焦的质量。

在煤系针状焦方面也已完成了中间试验。

针状焦制造的关键是原料调制。

原料调制的主要目的是除去影响中间相小球体成长的原生喹啉不溶物(QI)。

脱去QI的方法很多,主要有以下几类:

(1)过滤分离法这种方法是采用加压加热过滤或真空过滤将QI除去。

但由于沥青

中QI颗料很小,易于造成过滤器的孔眼被堵塞。

(2)离心分离法该法是在离心力场中藉离心力使煤焦油或沥青中QI脱除。

为了提

高分离效率,一般都加入轻质溶剂,使QI组分凝聚成较大颗粒,加速沉降。

有的还适当

加热。

利用离心法生产油系针状焦在美国已经工业化。

对煤系针状焦正在研制之中。

(3)溶剂法该法的目的是加入合适的溶剂,使QI颗粒凝聚成絮状,经静置后,用倾析法提取澄清液,可以使精制沥青的QI降至痕量。

本法的关键在于选取合适的溶剂及溶剂比。

很多试验都表明,单独使用芳香溶剂或脂肪溶剂效果都不理想,只有采用两者的混合物才能收到较好的效果。

(4)闪蒸分馏法将原料通过真空闪蒸,提取合适的馏分,再经热聚合,得到精制沥青。

原生QI可脱除到痕量。

但其精料收率较低。

与此相类似的还有二段法,该法为将原料进入分馏塔内分馏,把上部馏分进行热缩聚以制取针状焦,其它部分则用以制取沥青焦。

除了上述方法外,将煤沥青轻度氢化或烷基化,也有利针状焦的生成。

这是因为氢化或烷基化可适当降低沥青的芳香度,使沥青改质为具有适量烷基侧链的多环芳香族化合物,烷基侧链可促进分子的有序取向。

原料预处理后,焦化与煅烧一般均采用延迟焦化与回转窑煅烧的联合生产工艺来完成。

与石油焦或沥青焦的延迟焦化相比,在生产针状焦时,应适当提高焦炭塔内的压力和的循环比,同时适当延长焦化时间,以改善系统的流动性,促进中间相的充分发展和长大。

针状焦的性质与质量指标

针状焦热膨胀系数小,电阻率低,耐热震性能好,是生产超高功率石墨电极必需的原料。

目前国标上各厂生产的针状焦质量差别很大。

国际上根据针状焦品质高低将其分为a

(超级针状焦);b(高级针状焦);c(普通针状焦);d(半针状焦)四个级别。

其中,超级和高级针状焦是生产超高功率石墨电极的理想原料,普通针状焦和部分半针状焦为生产高功率石墨电极的原料。

美国大陆石油公司提出的针状焦质量参数大致相当高级针状焦,具体指标如下:

灰分不大于0.1%

水分不大于1%

硫分不大于0.2%

真密度不大于2.12g/cm3

钒含量不大于3X10-6

热膨胀系数不大于1.0X10-6/C

2.1.4冶金焦

冶金焦的来源及用途

冶金焦是炼焦煤通过高温干馏后,经筛分得到块度大于25mm的固体产物。

煤的高温

干馏就是将煤料在隔绝空气的条件下加热炭化至950C-1050C。

炼焦煤在高温干馏时除了

得到焦炭外,还可得到焦炉煤气、煤焦油等一系列化学产品。

冶金焦最主要的用途是用作高炉炼铁的燃料、还原剂以及高炉料柱的支撑物。

在炭素行业,冶金焦大量用于生产炭块、电极糊等多灰产品,同时又是焙烧炉的填充料和石墨化炉的电阻料。

冶金焦的性质与质量指标冶金焦的性质主要取决于原料煤的质量,但也受炼焦条件的影响。

它们的性质可用化学成分、机械强度和筛分组成来表征。

作为炭素原材料影响比较大的是其化学成分。

工业上用来评价焦炭质量的化学成分指标主要有灰分、硫分和挥发分。

(1)灰分冶金焦的灰分主要来源于煤中的矿物质。

在冶金焦的各种利用场合,灰

分都是有害成分。

灰分的主要成分是SiO2和AI03,都是导电性较差的物质,所以焦炭灰分

过高会严重影响炭制品的电阻率。

(2)硫分硫也是焦炭中的有害杂质。

对炭素生产而言,冶金焦中的硫大部分转入到炭素材料中。

硫对炭素材料质量的影响已在本章

(3)挥发分焦炭的挥发分是其成熟度的表征。

成熟的焦炭挥发分在1%左右,外观呈银灰色,敲击有金属声,这种焦炭在炭素生产中只需烘干即可使用。

如挥发份过高,颜

色发黑,敲击时声音发哑,说明焦炭未成熟,使用这种焦炭时必须煅烧后才能使用。

对于冶金焦的质量可参照国家标准(GB1996-80),如表2-6所示。

表2-6冶金焦质量指标

灰分(Ag),

%

硫分(Sg),

%

机械强度,%

挥

隹

八、、

末含

牌号I不大

于

抗碎强度,M40

耐磨强度,M40

发分

(VT

),不

大

于

水分

种类

牌号

n

牌号

出

I类不大

于

n类

出类

I组不小于

n组不小于

组不小

于

n组不小于

I组不大于

n组不大于

rn组不大于

IV组不大于

(Wq)

%

量%不大于

大块焦

(大于40mm)

80.0

76.0

72.0

65.0

8.0

9.0

10.

11.

1.9

4.0

±1.0

4.0

大中块焦(大于

25mm)

12.

00

12.01

13.51

0.60

0.61

0.81

0

0

5.0

±2.0

5.0

中块焦

(25〜40mm)

13.50

15.00

0.80

1.00

—

—

不大于

12.0

12.0

2.1.5无烟煤

无烟煤是变质程度最高的一种煤。

无烟煤具有固定碳含量高,挥发分低,密度大,硬度高,燃烧时不冒烟,外观光泽较强等特征。

在我国现行煤炭分类国家标准(GB5751-86)

中,以无水无灰基氢含量(Hdaf)或无水无灰基挥发分(Vdaf)为分类指标,将无烟煤分成三类,见表2-7。

无烟煤广泛用作民用、发电和钢铁冶炼的燃料,造气和生产合成氨的原料。

在炭素生产中,用于生产各种炭块和电极糊等炭材料。

当用于炭素生产时,无烟煤应具有以下性质。

(1)灰分含量低在生产炭材料过程中,无烟煤的灰分全部进入炭材料。

灰分过高

将降低产品质量。

如生产炭块时,要求无烟煤灰分不大于8%,而且要尽可能没有矸石。

表2-7无烟煤分类

类别

Vdaf,%

Hdaf,%

无烟煤一号

0~3.5

0〜2.0

无烟煤二号

>3.5~6.5

>2.0〜3.0

无烟煤三号

>6.5〜10.0

>3.0

因为矸石在煅烧后有的成为石灰,颗粒状石灰混入炭块,遇水即膨胀,使炭块表面崩裂。

用于生产电极糊的无烟煤,灰分也应小于10%-12%。

(2)机械强度高无烟煤的机械强度与用它生产的炭材料的机械强度有密切关系。

无烟煤的机械强度应包括抗碎、耐磨和抗压等机械性质。

炭素行业多采用转鼓试验法(也称抗磨试验法),即将一定量大于40mm的无烟煤块在转鼓中滚磨后,以仍保持40mm以上

块度的煤占入鼓煤的质量百分数来表征其机械强度。

一般要求转鼓试验后大于40mm的残

留量不小于35%。

(3)热稳定性好无烟煤的热稳定性是指煤块在高温作用下,保持原来块度的性质。

热稳定性好的无烟煤,煅烧后块度与强度变化不大;热稳定性差的煤煅烧后易碎成小块。

热稳定性的测定可按国家标准GB1573-79的方法进行。

(4)硫含量少炭素生产要求无烟煤的硫含量不大于1%-2%。

我国炭素行业常用的无烟煤主要来自山西阳泉矿区、山西晋城矿区、河南焦作矿区、宁夏汝箕沟矿区、湖南金竹山矿区等。

它们的变质程度列于表2-8。

表2-8炭素工业常用无烟煤的变质程度及类别

矿区

Hdaf,%

Vdaf,%

类别

河南焦作

2.45~3.08

3.58~5.56

无烟煤二号

山西晋城

2.62~3.10

4.38~6.00

无烟煤二号

湖南金竹山

2.65~3.04

3.51~5.20

无烟煤二号

山西阳泉

3.54~3.94

6.58~8.21

无烟煤二号

宁夏汝箕沟

3.51~3.64

6.56~6.97

无烟煤二号

2.1.6其他固体原料

天然石墨和炭黑在冶金用炭素制品生产中用得较少,但却是电炭产品和机械用炭素制品的重要原料。

天然石墨

天然石墨是由地层内含碳化合物经过气成作用或深度变质作用而形成的非金属矿物。

气成作用是指地球深处高温高压的气态含碳化合物,沿着地壳缝隙