生产排程系统可行性分析报告.docx

《生产排程系统可行性分析报告.docx》由会员分享,可在线阅读,更多相关《生产排程系统可行性分析报告.docx(22页珍藏版)》请在冰豆网上搜索。

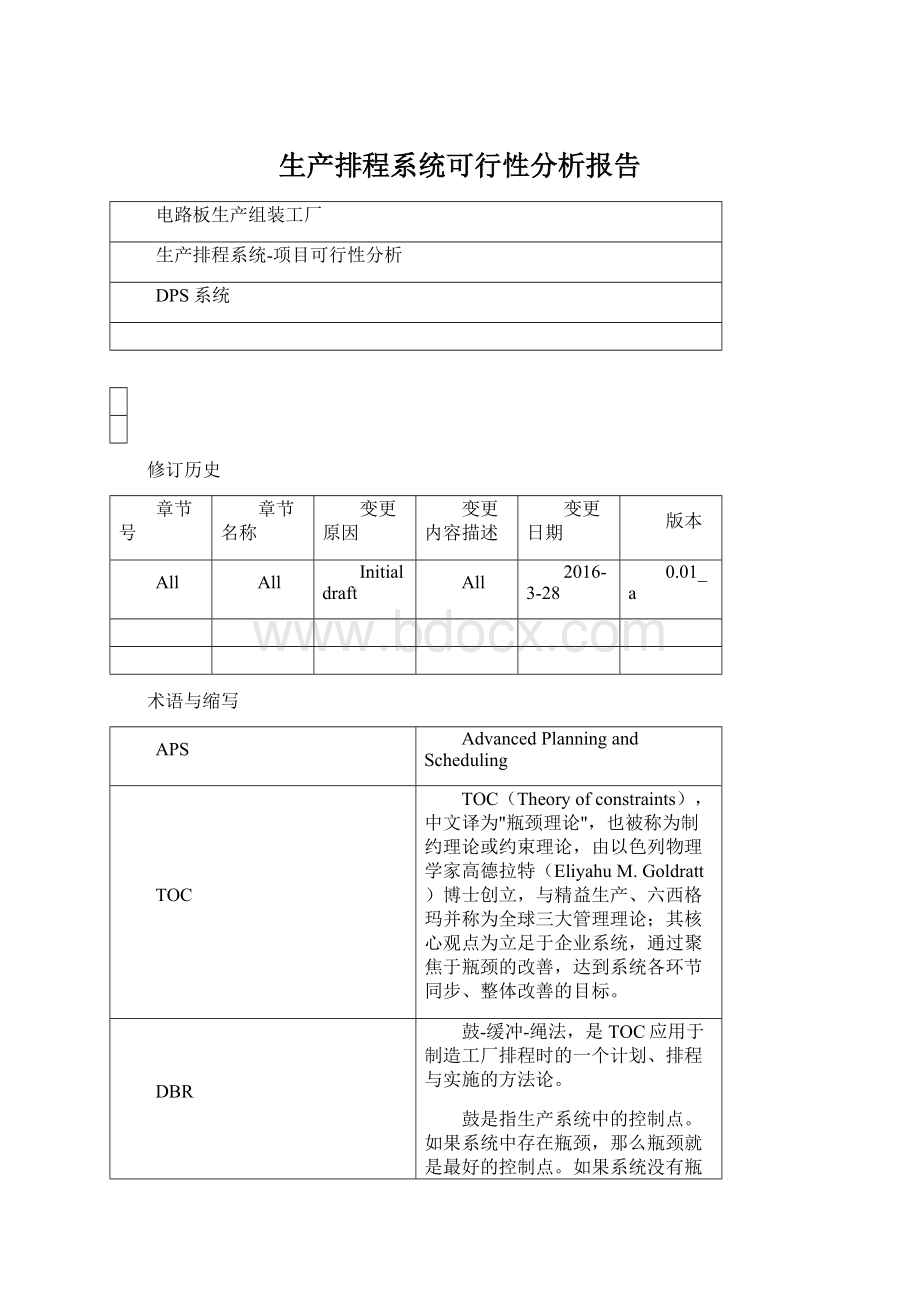

生产排程系统可行性分析报告

电路板生产组装工厂

生产排程系统-项目可行性分析

DPS系统

修订历史

章节号

章节名称

变更原因

变更内容描述

变更日期

版本

All

All

Initialdraft

All

2016-3-28

0.01_a

术语与缩写

APS

AdvancedPlanningandScheduling

TOC

TOC(Theoryofconstraints),中文译为"瓶颈理论",也被称为制约理论或约束理论,由以色列物理学家高德拉特(EliyahuM.Goldratt)博士创立,与精益生产、六西格玛并称为全球三大管理理论;其核心观点为立足于企业系统,通过聚焦于瓶颈的改善,达到系统各环节同步、整体改善的目标。

DBR

鼓-缓冲-绳法,是TOC应用于制造工厂排程时的一个计划、排程与实施的方法论。

鼓是指生产系统中的控制点。

如果系统中存在瓶颈,那么瓶颈就是最好的控制点。

如果系统没有瓶颈,则选择次瓶颈资源。

如果一个系统既没有瓶颈,也不存在次瓶颈资源,那么控制点的位置可以任意选择。

但最好的位置是物流分叉点,即该处资源的产出流向好几个下游作业。

缓冲器是指在瓶颈前面设置的缓冲库存。

缓冲器是一种时间缓冲,其目的是希望加工中心D总有工作要做,至于何种产品正在被加工并不重要。

绳子是指将瓶颈已加工的情况传递给上游作业的信息的传递,其目的是为了按需生产,以避免库存增加。

作为信息传递的绳子既可以是正式的,也可以是非正式的。

FCS

有限能力排产

DPS

DailyProductionSchedule,生产作业流程管理中的每日生产排程

SMT

电路板贴片生产过程

PCA

电路板组装、测试过程

WS

Wavesolder波峰焊接,有WS制程的板卡,经过SMT之后,必须在24小时内过炉以防止氧化

WIP

WorkingInProcess未完成生产,仍在制程中的板卡数量

顺线或长线生产

按制程和设备顺序连续生产,如,双面板完成SMT-B,连续进行SMT-A

半线或短线生产

例如,双面板只在SMT-A上完成双面生产

MB

主板,考虑搬动影响品质,主板生产一般SMT和PCA顺序连续生产,不会更换线体

SC

小卡,在PCA后端,可顺线或灵活换线生产

组合板

双板组合,独立生产,要求在SMT同期完成,以方便在PCA组合,完成相差不超一个班

1项目背景

1.1项目起源

目的:

前段生产线因WIP太高,造成生产排程无法掌握,以及出货时程及数量无法达成客户要求。

除现有排程规则,产销人员排单时需考虑MOQ及瓶颈站安排生产排程,以降低产线WIP的数量。

以上仅仅是描述产线排产问题的一角,实际在人工作业的排产过程中,产线还有更多的期望和困扰,比如:

料况、交货期、线体的特别安排等待。

1.2产线人工排程遇到的问题以及对程序排程的期望

1.2.1工厂生产线反馈一

1.Materials:

现在很多手动调整的动作源头其实都是在材料,

首先我们喂进DPS系统的是weeklycommit,因此实际到料在一周当中会有date的差异;而DPS因为无法考虑材料状况因此仅仅是根据产能和其他相关参数在做排程,即它仅仅考虑了产能的最优化而没考虑材料的限制。

所以当排程出来的结果在材料到料交期无法及时满足时,就需要手动调整。

其次,即使第一次排程结果(或者经过一定手动调整后的结果)已经符合最初的材料限制了,实际当中也会有材料交期的调整或者其他非材料非产能因素(比如NPIschedule调整)造成的排程变化,此时又要走一轮上述过程才能得到最后排程。

2.Output:

这个部分如果不准确,是直接影响到后续排程的准确性;如果能把工单纳入进来一起考量来解决这个问题是更好,但是目前我们所使用的工单管控流程已经绑定了很多现有系统的整套逻辑(包含WMS,FP,MES,SAP),因此如果要导入,应该也有很多的内容要再确认。

3.半线排程:

依目前的线体配置和产品类型,这种线体的排程不可避免,且无论以线体数还是所cover的产品料号来讲,这个部分都必须纳入到整个DPS范围,不可单独手动排程。

因此需要再把程式调整可满足此需求并验证确实可用之后,才真的可以满足的排程需求。

1.2.2工厂生产线反馈二

QuestionRequirement

Customerfeedback

料号维护线体繁琐:

各个企业编号生产的机种生产有线体分配,企业编号5主要在B1-B5线生产,企业编号2在指定两条线生产,企业编号3在指定三条线生产。

如果企业编号订单大,也要考虑过区域生产。

料号根据每条线的loading自动搭配生产。

如果每个料号都得去维护线体,那样费时且不能保证排出的结果就能达到WIP最优化,治具产能更均衡等。

不同企业编号的產品有政策的問題,不能在其他企业编号的線生產。

亦即每個客人都有他的認證線,建議新增TABLE,維護客人指定線的範圍,只排客人要求的線,排不完的要有提示。

针对满足产能commit的机种或者是后端产能较低的机种没有提前安排生产排程,所有的结果在没设置priority的情况下是按照料号的大小顺序排程的。

排序的規則:

同周,先排“出貨”優先(Shippingplan),同出貨期的,再優先排“難做的”(PCA製程時間較長的產品),而PCA製程瓶頸站不是固定的,有的產品是ICT,有的是SA。

.Providedshippingplanfile.

.一厂部分按Commit和瓶颈站产能来安排企业编号ildplan就OK;

.二厂部分X产品部分的需求可以按shippingplan来确认企业编号buildplan;

.Non-X产品的需求目前因为材料交期等问题;是以CPU的企业编号ildplan来追踪PCA板卡欠料,因此没办法做到以Shippingplan来放PCA企业编号buildplan,谢谢!

碰到个别线体loading较重时,不能提示或者自动去把这条线的机种去分配到其他的线体上(重新提新程式到其他线体上生产)

同一週內,若一條線loading較重,系統能不能提供哪幾條線loading較少?

由系統建議或是由產銷決定可生產線生別。

即滿足出貨需求下,先排滿一條線,再排下一條線,需求大於Loading時,會排到下周,需要提示,有哪些產品當周排不下,最好提示能移到哪些線,或者提示哪些線有空缺。

如企业编号2/X产品产品是连续性生产,没有分开机种,中间插个不共用ICT机台的机种,后段产能低,没有分两次生产。

这样造成台车不够、WIP堆积在ICT和SA站。

X产品的bottleneckatICT,SA,目前Commit的邏輯是以PCA的L/T=3天推估,WIP<3days,A->B->A.細節再討論。

建議由產銷維護lotsize及間隔天數,系統自動切排程數量。

原則上要停三天以上,再排SMT,因為通常PCA的L/T需要三天。

量大的机种没有考虑分开生产。

正常情况下,量大的机种往往会连续生产3-4天,这样就要考虑后面的机种是否能同时满足出货时间,要有每个机种出货时间上的考量,必要时把大量的机种分多次生产,这样也能减少WIP。

同上

配套卡生产要讨论怎么设置,小卡先生产后再打大卡。

由兩片卡組成時,一前一後打,不能隔太開(隔一個班),小卡先測完,才能和MLB一起組裝測試,同時出貨。

為什麼小卡先打再大卡?

因大卡單獨測試,小卡要組合先測,大卡不要等小卡

小卡需提前一天打。

如有当周不能完成的机种要有提示是否不能跟上出货时间,最好要有如何去重新排产的备选方案,力求达到出货要求。

提示有哪條線可排。

生产进度表里反映:

SMT当天,PCA却D+4生产的情况,这样是否就造成WIP堆积生产。

>>PCA的排產情況,原則上是順線。

發現多條PCA線同時生產一個產品。

有些小卡沒有順線,

>>所有的小卡都在2線。

>>WS過爐問題:

SMT每片不能超24小時過爐,WS排隊時,SMT怎麼排?

下周的不過爐的往前排(),有料況問題要考慮,且當周的出貨無法滿足(工厂二,不能挪動下周的)

有WS制程的不要都等到周後期再排,避免24小時問題?

分散BottleneckofWS.

工厂四>>請RD先將程式考慮SMT每片不能超24小時過爐的條件,也許就沒有超過24hrs才過W/S的排程。

操作页面上调整排程不方便,调动一个机种的dps要点击重新排产。

(重新排产一次要3-5分钟。

)发现机种调线体之后不能再对时间进行调整(提示:

订单已被修改),不能所有的数据调整完不点击重新排产就可以reviewdps可行性。

工厂二更改換線時間計算方式,目前DPS的換線時間是採用default值(MLB*1hr,SC*0.5hr),未來需細分到每個產品,請提供換線工時的規則-----

.一般设置:

MLB:

0.5HSC:

0.5H(保留maintain功能

.如果是料号前10位相同定义为小换线,如XXXXX2258113&XXXXX2258111:

换线时间:

0.3H(这个小换线时间ME还没评估出来,初估0.3H,望有maintain功能去修改)

.特殊机型如2666101换线时间是3H,望有是个表格去maintain特殊机型的换线时间

工厂二:

上週commit給客人的數量6or13週皆不可減少,只是把新增加的demand排進排程。

RD需評估如何分析哪個時間SMT產線有空檔,再將新增加的demand排進排程。

考慮Feeder數量

目的是減少換線次數,若以大卡或是小卡的換線次數來考慮,需分析系統如何實現?

Fixturecapacity:

forexample:

ICT*6,最大產能是10K。

NeedtoconsiderICT,SA,W/Scapacity.

Hubreplenishmentplanning

ØIt'sonlyforXX/X产品demand.GetdemandfromCustomerwebandneedtocommit13weeks.Need工厂二toprovidedetailprocessandcommitrule,checkwithJojo/馮嵐fordetailrequirement.工厂四uploadPIRaccordingtoXXXXdemand,企业编号tdidn'tconsiderDOIdemand.Inactualcondition,工厂二DownloadDOIeveryday.

MPSlevelplanning

ØNeedtoconsiderMaterialpullinstatusandthenrunautocommitbaseonupdatedmatrialETA.AutocommitneedtoprovideonenewWebpagetoallowuserupdatenewmaterialETAforspecificcriticalparts,needPaulwillprovdideexampleforstudy.

Substitutionmaterial

Workorder

Reworkingworkorder

2行业市场分析

2.1关于APS软件

2.1.1APS就是高级计划排程

APS要满足资源约束,均衡生产过程中各种生产资源;要在不同的生产瓶颈阶段给出最优的生产排程计划;要实现快速排程并对需求变化做出快速反应。

APS系统最初运用是在一个企业的范围内进行计划的运算和优化,但它也被扩展到供应链的计划上,这包括供应商、分销商和出货点的需求。

不同的软件供应商选用不同的优化算法搭建自己的高级计划系统软件,需要根据解决不同的问题来决定采用哪种算法引擎。

一般APS软件分离散行业和流程行业。

大部分都能支持高级排程,至于高级计划(取代MRP)只有较少软件能支持。

APS软件的算法有三类:

第一类:

基于数学规划的APS软件

第二类:

基于TOC原理DBR的APS软件

第三类:

基于FCS有限制约束的规则优化的APS软件

现在,一般来说,工厂用的较多的是第三类。

外部供应链用的较多的是第一类。

热衷于TOC原理的使用第二类DBR的软件。

2.1.2APS主要功能

-基于业务规则的资源和物料优化

-模拟仿真使用内存驻留技术来提供快速计算和多个“假设”场景

-运作的同步

-有限排程(能力的限制)

-约束管理

-动态提前期计算:

基于业务规则和复杂系统

-同时考虑物料和能力的约束,以确保两者可用。

-惩罚成本管理-使用非优化工艺或设备的成本。

2.1.3APS厂商

国外APS厂商

国内APS厂商

科德宝ADICOMAPS/MES制造排程与执行系统

UserSolutions,Inc.客户解决方案

荷兰坤帝科quintiq高级计划和排程解决方案

AdexaAPS软件解决方案

流程化工行业的高级系统的AspenTech公司

ILOG公司-APS引擎

OracleAPS:

高级供应链计划ASCP

SAP的APS:

高级计划优化APO

SM系统建模公司的TempoAPS

Manugicitics公司的APS

I2公司的APS

InforThru-Put高级计划与排程(基于DBR原理)

OracleJDE高级生产排程

日本AsprovaAPS系列产品

珠海来英软件有限公司

永凯软件技术有限公司

闪创科技有限公司

北京新思维创业APS软件

东莞安达发APS软件

上海有利APS软件

台湾神灯APS系统

北京东方小吉星

2.1.4APS的计划层次

计划是企业管理的首要职能,只有具备强有力的计划功能,企业才能指导各项生产经营活动顺利进行。

APS排程排产软件的计划管理中包括两个方面的计划,一方面是需求计划,另一方面是供给计划。

两方面的计划相辅相成,从而实现企业对整个生产经营活动的计划与控制。

APS排程排产软件主要包括5个计划层次,

经营规划、销售与运作规划、主生产计划、物料需求计划、能力需求计划

这5个层次的计划实现了由宏观到微观、由战略级到战术级、由粗到细的深化过程。

越接近顶层计划,对需求的预测成分越大,计划内容也越粗略和概括,计划展望期也越长。

越接近底层的计划,需求由估计变为现实,因而计划的内容也就具体详细,计划展望期也越短。

在5个计划层次中,经营规划和销售与运作规划具有宏观的性质,主生产计划是宏观想微观的过渡性计划,物料需求计划是主生产计划的具体化,能力需求计划把物料需求转化为能力需求,而车间作业计划和采购作业计划则是物料需求计划和能力需求计划的执行阶段。

在APS排程排产软件系统中上层计划是下层计划的依据,下层计划不能偏离上层计划的目标,从而整个企业遵循的是一个统一的计划。

在电路板生产线,APS的五个层次,分别由不同系统处理,新开发中的Commit和AutoDPS属于物料需求计划、能力需求计划方面。

2.1.5中长期排程

中长期排程是对企业一段时间内资源产能与市场销售预测需求之间进行平衡调整,并依据调整结果制定中长期计划。

中长期排程不具体制定每个产品详细的生产数量、生产时间以及车间具体设备、人员的生产任务。

企业依据中长期排程结果将粗略的中长期计划再分解为更为详细的月度计划或周(日)计划,得到成品和半成品的生产计划以及原材料的采购计划。

中长期排程是基于有限能力将预测订单需求与资源产能同步考虑,使之彼此平衡,并计算出预测订单的计划时间及资源剩余产能,为中长期计划分解为月度计划、周(日)计划奠定基础,从而使得中长期计划的可靠性和合理性比传统ERP更强。

工厂二需求:

上週commit給客人的數量6or13週皆不可減少,只是把新增加的demand排進排程。

2.1.6中长期排程软件实现操作步骤

1.在产能表中对每个部门依据瓶颈资源、瓶颈工序或关键物品定义产能信息,包括总产能和预留产能等;

2.在制造BOM表中定义物品工艺路线对应的参数信息,如部门信息;

3.录入销售预测订单信息;

4.进行中长期排程,排程结果是在平衡产能和销售预测订单需求基础上给出订单的计划时间,并更新产能表中的剩余产能信息。

2.2Valor排程产品的报价

这是产线评估第三方软体时的对方报价,其他软体报价资讯有限。

3可行性分析

3.1智能计划排产难度

3.1.1在计划方面的难度

一、目标冲突

1、客户交货期与生产成本之间的矛盾,比如治具数量限制、PCA瓶颈站的设备

2、产能最大化与浪费最小化之间的矛盾,比如设备利用率与低WIP的要求

3、库存成本最小化与客户需求的矛盾,比如工厂三的标案方式的生产,料况问题

二、如何预测

在预期的生产提前期和库存目标下,保证生产与采购有充足的供应(库存、生产订单和采购订单)以满足当前的需求(客户订单)和未来需求(销售预测),解决生产什么、何时生产?

买什么、何时买?

3.1.2在排产方面的难度

一、复杂多约束的生产现场

比如:

过炉,带氢气的过炉设备,有些板卡需要这样的设备生产。

二、多品种小批量的复杂生产模式

比如:

标案式生产,量小、急单、缺少备料,排出的计划随时被改掉。

三、动态变动的生产环境

✓紧急插单的情况。

✓实际进度和计划排产不吻合,比如:

改变顺序,提前生产。

✓新产品的不确定性,约定的时间内可能提前完成,后续的量产计划提前,或出现被滞后的情况。

✓员工问题,比如:

Feeder无人更换等等。

四、精益生产的多品种混排模式

比如:

客户要求治具的轮流交替使用,多品种的轮换生产。

3.1.3在建模方面的难度

随着系统的随机性增大,采用复杂优化技术是不明智的。

如何应用模型知识来排程实际问题呢?

答案并不是很明确。

这些问题在学术界标准化模型的研究中有着相当大的差异。

在解决实际问题的时候,这些规则与方法往往被包含在一些更复杂的结构中。

现实排程问题往往与理论研究中的数学模型有很大三别。

因为实际中的排程问题都有白己的特点,所以要找出所有的区别是一件很困难的事情。

1、理论模型往往假设有n项工作需要排程,并且在排程之后,这个有n项工作的问题被解决。

但是在现实中,系统中往往会出现在同一时刻有n项工作需要解决,但是新的工作还在不断增加。

2、理论模型住往不强调重排程问题。

在现实中,经常会出现这样的情况:

在根据确定的假设做出了一个排程之后,由于随机事件的发生需要对这个排程进行一些调整。

过于灵敏的重排,会导致计划排产脆弱不可执行。

3、现实中的机器环境往往比理论假设的机器环境更为复杂。

只能生产单面的设备进行双面的生产,双面顺线的设备可以进行不连续的半线生产等。

4、在数学模型中,每一件工作的优先级是固定的。

而在现实中,每一件工作的权重往往随着时间的变化而变化,这种变化可能是随机的。

5、数学模型往往不考虑“偏好”这个因素。

现实不同,比如:

这个机型适合在这条线上生产,因为工人熟悉。

再比如:

这条线是单面板生产线,但有些复杂的双面机种只在这条线上生产,因为成品率高。

6、多数的理论生产模型并没有考虑机器的可用性约束。

在现实中,一台机器并不一定是连续可用的。

7、大多数理论关注单目标模型。

在现实中,一个问题往往存在多个目标。

不仅仅是多目标,甚至还与不同排程者的经验相关。

8、现实中的排程过程,往往同分配工人班次和调度加班时间紧密结合。

9、理论研究的随机模型常常假设加工时间服从一些非常典型的分布。

在现实中,加工时间往往不是符合指数分布的(标工)。

加工时间存在许多变数,它们取决于操作者在任务中的表现。

等等。

3.2怎样理解计划和排产

3.2.1第三方产品

近年来,包括Asprova等欧美日本生产排产软件公司登陆中国,这些软件都有着非常优秀的操作界面和排产算法,也有着引以为傲的客户名单。

但问题是,它们适合我们吗?

理想中,我们希望有一个系统可以像一个智者一样,时时刻刻告诉我们该生产什么产品,该在哪台设备上生产,该生产多少,在生产现场发生变化的时候,该如何调整等等。

遗憾的是,这个智者并不存在。

客户讲:

有时我们前半年因订单多原因,强调设备利用率,而下半年,又会强调降低WIP的目标。

强调设备利用率,SMT生产率提高,PCA的WIP也会上去,反之,强调降低WIP,SMT设备利用率会跟着降低,会存在设备空闲的情况。

而客户期望的是,怎么才能:

既能提高设备利用率又能降低WIP的一个均衡的情况。

在这个行业中,“满足客户需求情况下最有效率安排企业资源”是一个理论上也非常具有挑战性的问题。

这正是理论研究没有止境、软件开发没有止境的原因。

3.2.2Planning和Scheduling

无论APS还是我们的DPS,关注点在Planning和Scheduling这两个方面。

Planning代表了“计划”;而Scheduling代表了“调度”,或者在很多人理解中,代表了“排产”。

一般来说,时间刻度(或者说时间精度)是划分“计划”和“调度”的最重要依据之一。

Planning:

如果时间刻度是以月、周、天为主,那么这样的资源安排一般称为“计划”或者“规划”

Scheduling:

如果时间刻度已经深入到小时和分钟(甚至秒)的级别,并且资源安排具备明显的次序要求,那么这样的资源安排一般称为“调度”或者“排产”

注意两者区别,行业趋势,做好Planning为先。

3.2.3LotSizing(产量),ResourceAssignment(资源调配)和Sequencing(顺序)

我们在“有限产能、有限物料”的框架下思考优化问题。

三大难题是:

LotSizing(产量),ResourceAssignment(资源调配)和Sequencing(顺序)。

简单来说,就是决定企业每天生产什么产品、生产多少、由谁来完成以及以什么样的次序来完成。

LotSizing试图确定在一定单位时间内(例如班次、天、月、周等)生产制造的种类和数量。

ResourceAssignment试图确定各种加工产品如何分配到多个资源上。

Sequencing试图确定加工的次序和生产准备的方式。

3.2.4不同算法对企业目标的影响

Planning和Scheduling代表了不同的优化精度和优化算法,对数据有着不同的要求,也就造成了对企业有着不同的适用程度。

在“计划”当中,当时间刻度是以班次、天、周、月等划分的时候,为了实现“有限产能、有限物料”的统一优化,往往采用是以线性规划或者混合整数规划为主的优化方法。

在“调度”当中,当时间刻度非常小,或者允许是连续时间的时候,为了实现次序的优化,往往采用以约束规划、经验规则或者启发式算法为主的优化方法。

比较表:

说明:

各种算法并不专属于某种类别,在“计划”制定中也可以采用经验规则等方法。

这里面只是罗列了被证明比较好的方法。

时间刻度

主要针对问题

主要算法

优点

缺点

计划

天、周、月等

LotSizing(产量)

ResourceAssignment(资源调配)

线性规划

a)可以适应企业多目标优化

b)目标可以有优先级

c) 成熟技术

d)适合大规模问题

e)可以找到最优值或者较好的次优值

a)对于次序问