MEMS习题131分析讲解学习.docx

《MEMS习题131分析讲解学习.docx》由会员分享,可在线阅读,更多相关《MEMS习题131分析讲解学习.docx(22页珍藏版)》请在冰豆网上搜索。

MEMS习题131分析讲解学习

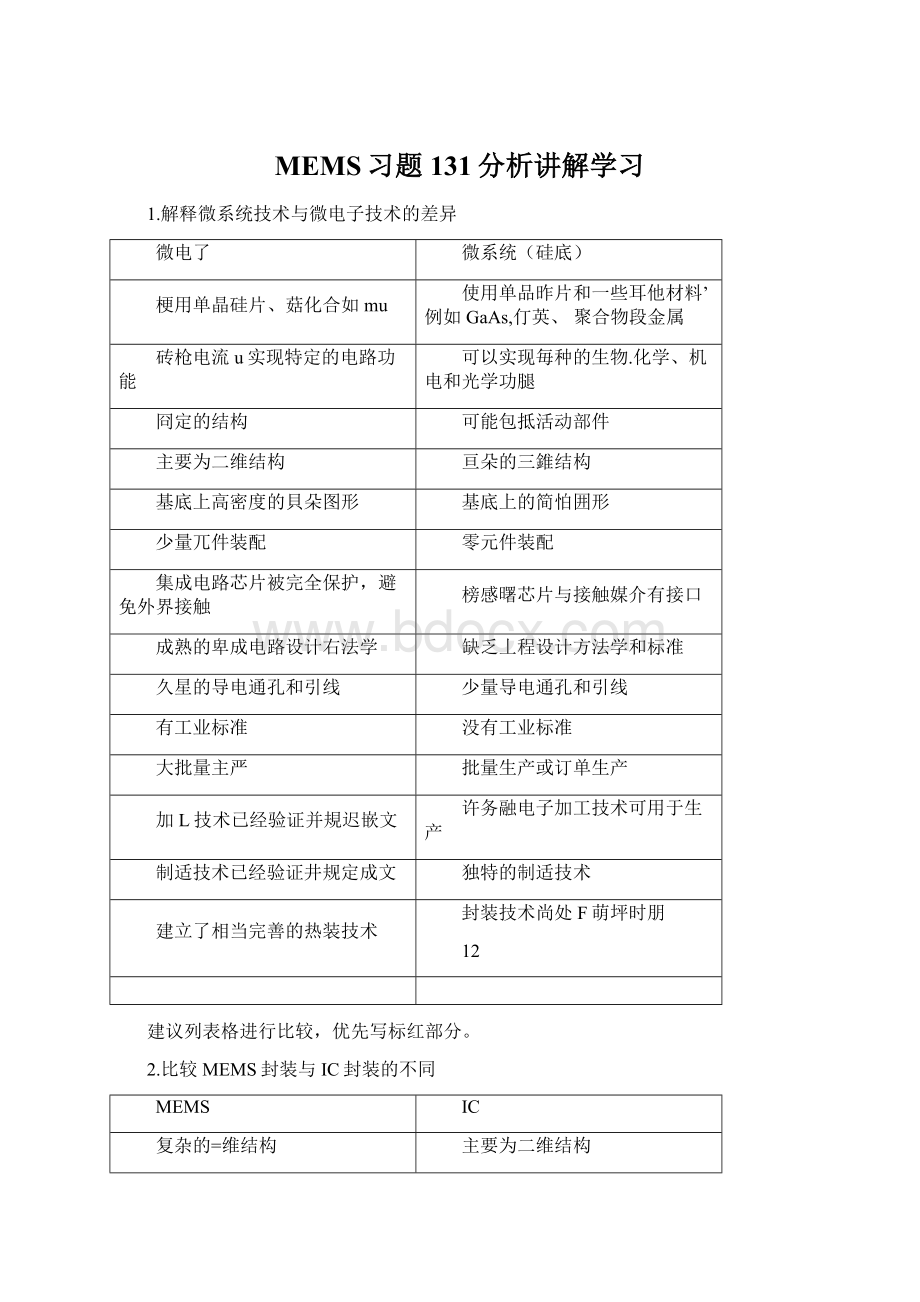

1.解释微系统技术与微电子技术的差异

微电了

微系统(硅底)

梗用单晶硅片、菇化合如mu

使用单品昨片和一些耳他材料’例如GaAs,仃英、聚合物段金属

砖枪电流u实现特定的电路功能

可以实现毎种的生物.化学、机电和光学功腿

冏定的结构

可能包抵活动部件

主要为二维结构

亘朵的三錐结构

基底上高密度的貝朵图形

基底上的简怕囲形

少量兀件装配

零元件装配

集成电路芯片被完全保护,避免外界接触

榜感曙芯片与接触媒介有接口

成熟的卑成电路设计右法学

缺乏丄程设计方法学和标准

久星的导电通孔和引线

少量导电通孔和引线

有工业标准

没有工业标准

大批量主严

批量生产或订单生产

加L技术已经验证并規迟嵌文

许务融电子加工技术可用于生产

制适技术已经验证井规定成文

独特的制适技术

建立了相当完善的热装技术

封装技术尚处F萌坪时朋

12

建议列表格进行比较,优先写标红部分。

2.比较MEMS封装与IC封装的不同

MEMS

IC

复杂的=维结构

主要为二维结构

含有活动部件或液休

固定的薄固休结构

希要将微结构同徹电子集成

不希耍这种集成

需接独工作介质井处于惡劣

通过包装与工作介质相隔离

环境下

涉及多种不同材料

只涉及少数几种材料

很多元件需组装

少数元件需要组装

主要采用人工进行組装

具有自动化的组装技术

封装技术处于起步阶段

成热的封装技术

3.介绍BioMEMS的分类及其典型结构的工作原理

1)用于识别和测量生物物质的生物传感器

2)生物仪器及外科手术工具

3)生物测试诊断系统典型结构:

生物医学传感器

工作原理:

生物物质可与传感器内部的某些元素化学反应释放出某些元素,这些元素可以改变传感器中的电流模式。

参考例图(根据时间决定画不画):

测抗匍萄糖儈垃的工物医学传感器

Ptelectrode

Ro^viryiaicohors^utor

Bloodsannple

■-个钳薄电极*-个薄的Ag/AgClS膜对

■血液输入+聚乙烯酒耕溶液(含0』

■葡蔔糖+02*怖蔔糖酸内酯酶+H2O2

■H2O2可被钳电极匕的电压电解,形成并被电扱吸引

■通过测畐两电极之间的电流閒可知葡萄糖禽量

生物传感器

工作原理:

基于待检测分析物与生物分子(如酶、抗体或其他形式的蛋白等)

的相互作用。

参考例图(根据时间决定画不画):

O«»put.

Si^rMh

•WIE

BiomalecukLs^er

■—r

生物传感器惊理框图

Bioinclecule@

Supply

ClieiBim*

Optiuli

IlitmtI

Hrwnunf

Lkcfroch^nikfll

IStLI[IonSttuHih亡

HddEflcctImnsduccr

■生物分子层(可根据测试冃的选择)作为传感器单元

■输入被分析物

■生物分子层吸附被分析物内的某些特定元素

■它们之间的相互作用将影响传感器输出信号

4.介绍微型电动机的工作原理,介绍微型加速度计的典型配置及其工作原理

1微型电动机的工作原理:

运动方向

固定电极

A

B

C

D

W

W

<—>

介电材料

W

W+W/3

可动电极■

%Z

A

%』

B'

C'

D'

如图所示,对A组电极施加电压,在电场的作用下,A与A'发生相对运动,

使得A与A'对齐,但引起了B与B'的错位;接着给B组电极施加电压,B与B'发生相对运动,使得B与B'对齐,但引起了C与C'的错位;继续给C组电极施加电压,C与C'发生相对运动,使得C与C'对齐,但引起了D与D'的错位。

如此反复,可动电极就能想着一个方向不断运动。

电极间错开的距离越短,电极数越多,运动就越平稳。

除了直线电动机,还可以通过类似的方法做出旋转电动机。

2)微型加速计的典型配置及工作原理

典型配置:

质量振子、弹簧和阻尼器

质量Y振子[

1-

3弹簧

阻尼器

振动基体'

工作原理:

器件加速运动时,使得基体和弹簧同时加速运动,质量振子为了平衡,也需要弹簧提供一惯性力,从而使得弹簧拉伸(压缩)。

通过测量弹簧力的

大小,或弹簧引起的变形的大小,或由质量振子和固定基体组成的电容器电容的大小,来测量加速度的大小。

阻尼器的作用是减弱弹簧的简谐运动,使质量振子快速稳定,从而快速获得测量值。

MEMS中常用的加速度计有悬梁式加速度计和平衡力式加速度计。

悬梁式加速度计中,悬臂梁充当弹簧,质量块为质量振子,腔内流体充当阻尼器,通过测量悬臂梁上的压敏电阻值计算加速度。

平衡力式加速度计中薄梁为质量振子,弹簧铰链为弹簧,周围流体为阻尼器,通过测量差动电容计算加速度。

5.解释硅被优先选择作为MEMS衬底材料的原因。

1)可以被集成到硅衬底的电子器件上

2)力学性能稳定,是理想的结构材料,拥有较高的杨氏模量和较小的密度

3)高温下的尺寸稳定性

4)热膨胀系数小

5)没有机械迟滞,硅晶面平整

6)材料来源广泛,成本较低

7)设计、制造更灵活,处理、制作工艺成熟

6.MEMS材料中压电晶体材料、聚合物类材料各自特点及应用;如何使聚合物导电?

1)压电晶体材料:

特点:

拥有压电效应(受到压力变形时,能在上线表面产生电压)和逆压电效应(在上下表面施加电压,材料能产生一变形);通常为固体陶瓷材料

应用:

MEMS中的执行器、压电微泵、打印机墨盒、双压电微风扇

2)聚合物材料:

特点:

重量轻、成本低、熔点低、电导率差(一般为绝缘体)、处理工艺简单、

耐蚀性好、形状稳定性高

应用:

光阻聚合物用于生产掩模和LIGA技术中MEMS的初模;铁电聚合物

用于MEMS中的执行器;聚合物还用作介电材料、电磁屏蔽材料、封装材料和有机衬底

3)使聚合物材料导电的方法:

热解;掺入过渡金属原子;加入导电纤维

7.介绍化学气相沉积的工作原理

1)携带扩散反应物的气体流过热表面

2)表面温度提供的能量引起气体中反应物的化学反应

3)反应中和反应后形成薄膜

4)化学反应的副产品由出口排除。

水平反应器

垂直反应器

&比较干法腐蚀和湿法腐蚀的不同之处

1参数

干法腐蚀

银法腐怏]

方冋性

对梦数材料好

仅对单晶材料(深宽比高达100)

生产自动臃度

好

差

环境詠

捕膜层粘附性能

不是关键丙素

林关镇

孵比

差

非常好

待隔蚀荷料

仅特定材料

所有I

工艺規模扩大

困难

容易I

请洁度

有条件清洁

好至归濤好

||&界尺寸控制

非常好(cCMurn}

差

装羞成本

昂贵

较昂贵

典型腐蚀速率

11(0.1um/minji'j'抉(6um/min)

快<1um/mintLt)

很少

腐越速剌空制

在缓慢腐罰好

困难

9.等离子体在微加工中的作用

1)等离子刻蚀

2)离子注入

3)薄膜沉积

10.叙述体硅微制造、表面微加工和LIGA工艺的特点及其优缺点体硅微制造特点:

缺点:

材料损失大;仅限于低深宽比的几何形状,即表面尺寸远大于深度尺寸优点:

简单,是一个成熟的工艺过程;生产成本低;适合简单形状的制造;表面微加工特点:

缺点:

需要在基底上构造材料层;

需要复杂的掩模设计及生产;必须要腐蚀掉牺牲层;

工艺过程耗时多,成本大;

有界面应力和粘连等工程问题•

优点:

需要在基底上构造材料层;

不受硅晶片厚度的限制;薄膜材料的选择范围大;适合于复杂的形状•

LIGA工艺的特点:

缺点:

所有工艺中花费最多的工艺;

X射线光刻需要用到一种特殊的同步加速器辐射设备;需要研制微注入压模技术及进行大批量生产的设备•

优点:

微结构的深宽比不受限制;

柔性的微结构和几何形状;

是三种技术中唯一可生产金属微结构的工艺;

在制备注入压模的情况下,是三种制造工艺中最适合批量生产的•

11.表面微加工由几个的组成部件组成?

对于表面微加工过程主要存在哪些力学问题,分别阐述其原因

组成部分:

生成绝缘层

淀积材料

SlUwnSubvtrtf*5

显影并去除多余光刻胶

11

SiliconSubstr^e

6

刻蚀暴露的材料

SiliconSubft

7

去除残留光刻胶

力学问题:

1层间的粘附

Peelingoff

SeveringalongthetnterT^cebyshear

层间粘结力不够

2界面应力

At1000°C:

At

DuringoxidationbyCVD

Afteroxidation

衬底与淀积材料热膨胀系数不匹配

12.分析表面微加工中防止粘连产生的原因.防止粘连的主要方法主要有哪三类?

原因:

一旦产生,接难以分离。

方法

S3-7防止粘连的方法

种类

方准

基本更理

机械结构支承

井列的支承凸点

沉稅结构忌前在牺牲层上刻恤一些坑*沉积的姑构层就会在抗》戒向下的爽起,在干燥时支承结构

侧壁月牙结构支承

防止悬臂梁变形

临时增强檢释放结构

增加刚度防止最臂梁蛮捲

改进释放方法

二械化碳爵界释放

将清洗薇临界变为气体.防止岀现滝体-气休相变

气体HF释放

HF气体腐蚀猶牲层*避免表翫犧力.價是释故速度很慢

光刻胶支承释放

有机溶就置换晴洗補•駁人光刻腔中,再用等离子刻蚀固化的光刻艮

冷拣升华注

液休和结构同时冷冻•然后在盛空中升华•防止出现液体气休相变

械小表

面张力

表面粗糙处理

尊离子体轰击等方法使裘向粗糙+减小实际接触面积

表面厌水处理1

用NH|F移被赴理.得到就总瘦盖的废水性表面.降低E细现象

:

.—•<

表面槻膜社理

表面黴盖,层低我面能的厌水薄降低尼细现象和蛊面张力

13.介绍LIGA工艺过程,在LIGA工艺过程中为什么电铸是必要的?

LIGA

对光刻胶有什么要求

LIGA包括三个工艺过程:

深层同步辐射X射线光刻

电镀成形

注塑

UMdmvrl

U^nMnfi

E^Kl/^irttarta

■网Mp^rlWn

使用电铸将微结构内部填充,将聚合物取出后就可得到金属的微结构,并以此为模子可进行下一步的注塑。

光刻胶选取:

近年来选用高灵敏度的SU-8,曝光时间短,适用于大尺度加工。

对电子束敏感,与衬底材料附着性能好。

14.描述DRIE工艺并分析DRIE如何获得近乎完美垂直腐蚀结构

DRIE在腐蚀过程可以在侧壁生成几毫米厚保护掩模;

采用高浓度等离子体源,使基底材料等离子刻蚀过程与侧壁上腐蚀保护材料沉积过程交替进行。

DIRE延伸了体硅微制造,获得高深宽比,并且腔壁完全垂直。

15.比较体硅微制造与表面微加工工艺技术的异同点。

体硅微加工是指对晶体或非晶体的体块材料进行腐蚀,得到三维形貌。

表面微加工是指在衬底上逐层累积与刻蚀,从而形成结构。

表面微加工尺寸上一般远小于由体硅微加工获得的器件。

共同的工艺技术:

光刻、氧化、扩散、离子注入,LPCVD、PECVD、

等离子刻蚀、多晶硅的使用、溅射、蒸发、电镀

工艺技术区别:

体硅微加工中采用了各向异性腐蚀、键合技术、腐蚀停止层、双面工艺、电化学腐蚀;

表面微加工采用干法刻蚀实现图形化、各向同性腐蚀进行结构释放。

16.MEMS微系统封装主要难点

微系统有三维结构;每层结构由不同材料成;系统中含有流体或受环境排斥物质;

对需要直接与外部环境作用才能实现功能的MEMS器件,封装结构要实现保护及信号连接的作用。

17.键合技术主要应用领域,微系统元件键合的难点应用领域:

(1)基片之间的键合:

硅晶片键合到硅晶片、硅晶片键合到由玻璃、石英、蓝宝石、陶瓷和金属材料制成的承载晶片上

(2)微元件固定到承载基片上:

硅模片固定到由玻璃或者陶瓷制成的基板上

(3)微器件上转换器的输入输出引线以及导电线的连接微系统元件键合难点:

(1)表面之间的紧密结合

(2)温度

18.介绍粘合剂键合、共晶键合特点及工艺过程检测和控制要求

(1)特点

键合方法

温度

密封性

可靠性

环氧树脂(粘合剂)键合

低

不好

不确定

共晶键合

中

好

不确定

(2)工艺过程检测和控制要求a粘合剂键和过程检测过程温度控制:

温度影响粘性温度过高,流动性好,污染表面接触力

过小,晶片与黏合剂接触不好,强度不高;

环氧树脂键合过程失效的接触力变化范围较大,对测力的精确性以及重复性必须检测

污染

污染导致键合性变差,造成电阻增加或者导电性能下降污染可能是由于环氧树脂过期或者清洗不足

b共晶键合过程检测过程温度控制

低于共晶点,长时间保温,键合结点颗粒状;温度过高,热冲击、浸润不足

接触力

过大,不满足共晶键合所要求的清洗过程

过小,器件位置不平整,导致电路性能和机械可靠性变差清洗

不充分清洗,影响共晶键合形成;

过量清洗,共晶键合变薄,电路性能变差,机械性能变差空气条件

氧气过多,氧化、妨碍润湿。

N2调节空气成分,压力、速度、喷嘴位置污染

无机污染物,Ar等离子气;有机,氧等离子或者化学溶液加工时间

增加键合时间,导致Au过度溶解,接头性能下降

19.介绍局部加热键合的主要方法,采用激光进行局部加热键合有何显著优点?

主要方法:

金硅共晶键合,硅-玻璃熔化键合,局部焊接键合,局部CVD键合,局部激光辅助键和。

激光进行局部加热键合的优点:

反应时间和温度可控非接触式过程

不同材料可以使用不同波长的激光加工复杂图形的能力和用户选择性

20.介绍三种导线键合方法和特点,对导线键合过程控制检测要求有哪些热压:

引线键合在机械压力和大约400°C的温度下完成键和过程为,加热引线形球,用毛细管状(热压头?

ppt上是那么写的)的工具将球压倒焊盘上,施加机械压力在球键合到焊盘上之后移走毛细管状的工具楔形-楔形超声键合:

室温下的键合能亮是由20-60khz的超声震动提供。

热压超声:

是使用超声的热压键合,键和温度为100-150C,键合形状为球形-楔形或者是楔形-楔形

导线键合键合过程检测

过程温度控制

超声波键合:

室温;超声焊接:

125〜175C;

热压键合:

250〜300C;工具温度超声波及热声键合:

室温;热压键合:

300〜400C;

键合力

过度键合:

键合节点弱化键合不足:

键合材料形变不够,难以焊接

过程时间过短,无法完成键合;过长:

超声损坏焊点

超声波耦合调整超声波发生器的输出电压调整超声能量;静态和动态下谐振频率和

阻抗的偏差;固定传感器的晶体堆

键合表面金属化薄而硬键合表面需要更大的超声波能量和接触力,较大的键合表面;截尾时需要小的接触压力;厚而软的键合表面需较小的超声波能量和接触力,较小键和表面;截尾时要更大的接触压力。

键合表面污染:

湿法清洗、等离子清洗有机:

氧或者氢等离子清洗或化学刻蚀;无机:

氩等离子体清洗热压键合受表面污染的影响最大;热声受污染影响最小

键合材料属性(纯度、硬度延展性)硬度大,需要大的接触力,高的温度,大的超声能量;延展性引起截断时段点发生变化

21.为何对于MEMS器件制造,密封工序是要重点考虑的对象?

按照材料分类,密封分为哪两类,各有何特点?

MEMS密封的必要性:

防化学污染、湿气腐蚀、盐雾污染、来自生物体污染、空气污染;防止机械破坏。

密封材料:

有机材料、无机材料

有机材料经济、耐久性不够,性能受所用聚合物树脂渗透性控制;无机密封相对长久、且是气密的,甚至实现真空封装,成本高。

22.集成密封过程的主要优点、步骤。

集成密封过程的主要优点:

晶片切割和处理工序之前,可以对机械元件进行原位密封,避免受到污染。

集成密封过程的步骤:

1采用微细加工技术制作器件和起间隔作用的牺牲层;

2沉积牺牲层并形成图形,之后是封装盖层的沉积和图形制作过程,从而形

成具有刻蚀通道和空腔的密封外壳。

3去除牺牲层

4沉积密封通道和空腔

微机械结构...

牺牲层}

硅基底

(a)微结构与牺拄层

释放孔通道牺牲层封装外壳

(b)多牺牲层与密封外壳

牺牲层去除

(c)去除牺牲层

密封释放孔和逋道

{山密封通道和空腔

23.使用中间层进行晶片键合其工艺过程的主要特征。

使用中间层进行晶片

键合的主要步骤。

主要特征:

广泛用于陶瓷工业,形成金属与金属之间或者金属与陶瓷之间的键合,包含如下特征

——融合或熔化两种材料形成一个稳定的、易于键合的中间成分

――扩散作用。

被挤压的链接部分被加热到材料熔点70%的温度,从而在界面上形成一个稳定的中间层材料

――焊接过程。

将填充材料放入待连接的两个部件之间,并在加热作用下形成稳定的中间层材料

键合过程中,中间层可能流入并填充两个键合面之间的缝隙,从而对粗糙度的要求没有晶片直接键合高

主要步骤:

1制作密封盖和器件

――在密封盖晶片上制作4微米厚多晶硅薄膜;

――可断裂连接链由金/多晶硅材料制作成;

――金焊接头分布在密封盖的边缘

2热压键合

――采用热压键合,金焊接头被焊到硅基底的密封环上

3连接链分离

|晶片盖金焊接头丄-也—占、

可断裂连接链薄膜

器件晶片

MEMS器件密封环

连接轻断裂

0

(a)制作密封澄和器件

24.判断真空密封好坏的依据。

阳极键合工艺与局部CVD沉积结合的真空

密封步骤。

判断真空密封好坏的依据:

密封后真空腔的真空度;真空腔在经过一定时间剩余真空度(泄漏速度)。

阳极键合工艺与局部CVD沉积工艺结合的真空密封步骤:

通过KOH湿法刻蚀工艺在硅晶片上形成凹形空腔

采用薄膜沉积、光刻和刻蚀形成MEMS结构和互连导线

采用化学机械抛光磨平表面

将玻璃晶片通过阳极键合连接到硅基底

采用CVD工艺对通风孔进行密封

Vent_

Miaobe亦er

25•微组装过程中微观操作与宏观尺寸操作不同,具体叙述其特点

答:

1•操作对象肉眼看不见。

很难通过肉眼直接观察来进行操作,需借助特定的显微镜进行。

2•操作对象重量轻、结构脆弱,易于损毁。

因而需要对操作过程中施加的力要有正确估计,拥有力传感器非常关键。

3.操作对象形状复杂,因而操纵的不确定性较多。

4.制约微操作过程的物理化学规律与大尺寸情况不同。

微操作的力作用规律不同宏观,重力可以忽略,而黏附力、静电力、范德华力等变得重要。

5.微操作的行为呈多样化,对于操作要求更高。

6.用于制造微夹持器的材料呈现多样化。

26•比较微组装过程中,串行微组装与并行微组装的不同

答:

微组装分为串行微组装(顺序)与并行微组装(随机),串行微组装中零件是一个一个装配的;并行微组装中许多相同或不同的零件同时被装配。

两者不同:

1.装配机理:

串行微组装采用微操作机械手或微夹持器进行装配;并行微组装采用静电力、磁场力、毛细作用力、离心力等进行分布操作。

2.信息反馈:

串行微组装需显微视觉及微力反馈以实现微小零件的准确定位,需闭环控制;并行微组装很少需反馈信息,为开环控制。

3.组装系统复杂度及效率:

串行微组装可装配结构复杂零件,效率低;并行微组装装配结构简单零件,效率高。

4.组装灵活性:

串行微组装灵活性比并行高。

27.微组装系统设计一般准则及主要流程

答:

一般准则:

1.从系统角度出发设计,涉及机器人、计算机视觉、显微光学、物理和化学;

2.重视封装过程的结合,采用自对准结构和技术来降低机器人系统的对准精度要

求;

3.可重新配置的能力,基于功能分解的模块化设计;

主要流程:

1.送料

2.微夹具、机械手或机器人加持器件

3.器件键合和固定,包括引线键合和特殊表面键合

4.封装,包括金属、陶瓷、塑料封装以及真空封装

5.检测测试,目检结构完整性及性能测试

28.简述自动微组装系统的主要组成部分

答:

显微观测系统、多自由度工作台、微操作及夹持系统、测控系统

29.压力传感器封装设计的几个主要步骤

答:

1.晶片的精密加工:

表面涂层、晶片键合、晶圆切片;

2.分组组装:

芯片键合(表面胶粘、引线键合);

3.芯片或部分区域钝化;

4.系统组装;

5.系统封装(密封);

6.产品包装。

30.简述图示的集成密封工艺过程。

锻机械结掏

插牲层,

硅莘底

⑻微结构与牺牲层

释族孔通道牺牲层封装外売

山)參牺牲层与密封外壳

輛牲层去除

(门去除牺牲层

密封釋放孔和通道

id)密封通道利空腔

答:

1.采用微细加工技术制作器件和起间隔作用的牺牲层;

2.沉积牺牲层并形成图形,之后是封装盖层的沉积和图形制作过程,从而形成具有刻蚀通道和空腔的密圭寸外壳;

3.去除牺牲层;

4.沉积密封通道和空腔

31简述图示的体内PH值、C02和02含量传感器的体硅微制造工艺过程

Si

oxidewindow

Sensormetalelectrode

Metaletch.

isetchedfreebyatimed

A在硅片正面腐蚀形成电化学井。

经过氧化后,对背面腐蚀形成用于金属电极的接入空腔。

对过孔的腐蚀停止在由氧化物覆盖的电化学井底部。

B硅片第二次氧化。

除了悬空的、氧化物无法生长的窗口区域外,所有表面层厚度增加一倍。

C从硅片背面沉积所需电极金属到空腔内,沉积到氧化物窗口。

D通过控制氧化物腐蚀去除金属膜上方的氧化物牺牲层,同时保留芯片上其它部位较厚的氧化层。