直缝电焊钢管各岗位生产工艺规范范例.docx

《直缝电焊钢管各岗位生产工艺规范范例.docx》由会员分享,可在线阅读,更多相关《直缝电焊钢管各岗位生产工艺规范范例.docx(20页珍藏版)》请在冰豆网上搜索。

直缝电焊钢管各岗位生产工艺规范范例

直缝电焊钢管生产各岗位工艺规范(范例)

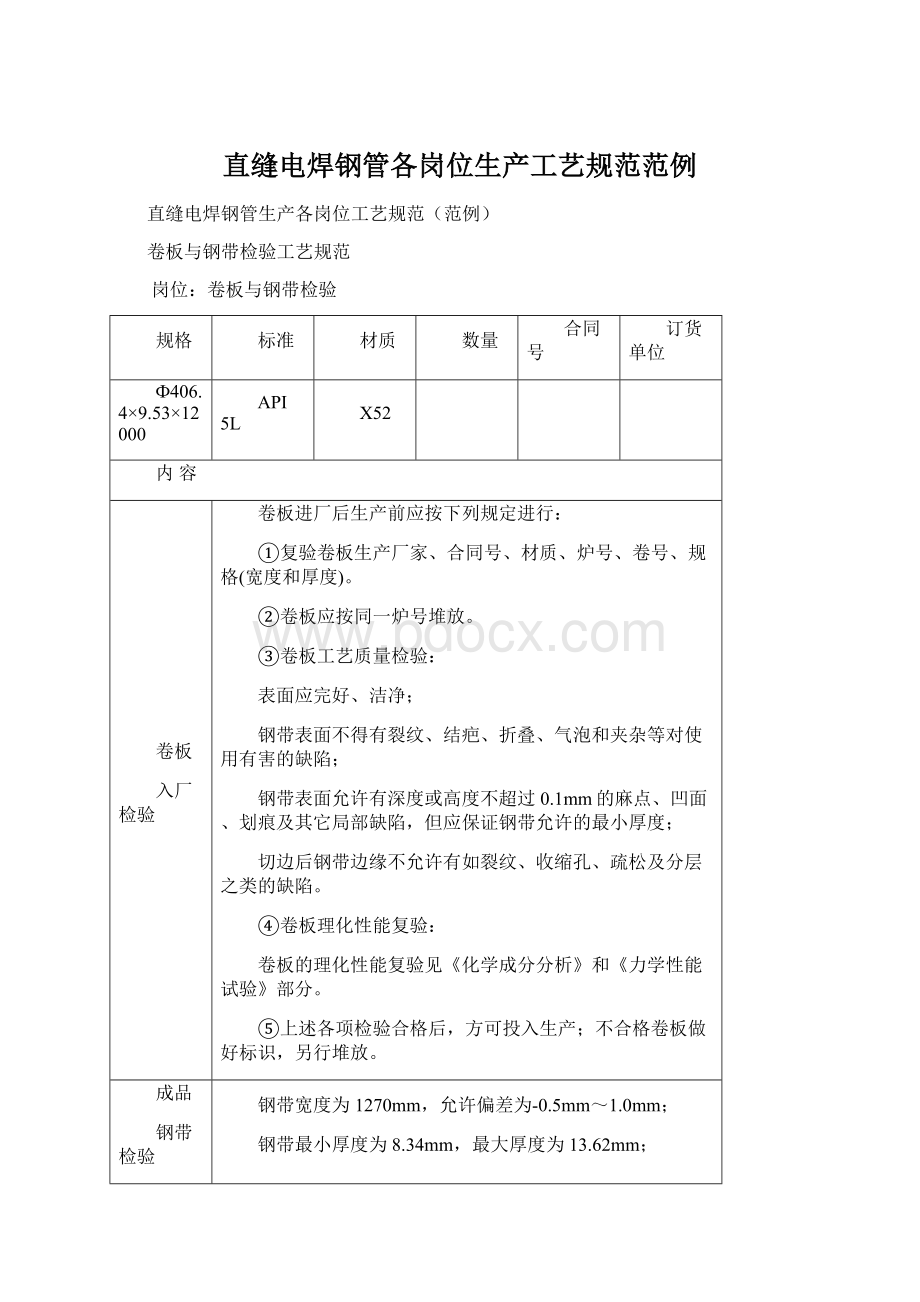

卷板与钢带检验工艺规范

岗位:

卷板与钢带检验

规格

标准

材质

数量

合同号

订货单位

Ф406.4×9.53×12000

API5L

X52

内容

卷板

入厂检验

卷板进厂后生产前应按下列规定进行:

①复验卷板生产厂家、合同号、材质、炉号、卷号、规格(宽度和厚度)。

②卷板应按同一炉号堆放。

③卷板工艺质量检验:

表面应完好、洁净;

钢带表面不得有裂纹、结疤、折叠、气泡和夹杂等对使用有害的缺陷;

钢带表面允许有深度或高度不超过0.1mm的麻点、凹面、划痕及其它局部缺陷,但应保证钢带允许的最小厚度;

切边后钢带边缘不允许有如裂纹、收缩孔、疏松及分层之类的缺陷。

④卷板理化性能复验:

卷板的理化性能复验见《化学成分分析》和《力学性能试验》部分。

⑤上述各项检验合格后,方可投入生产;不合格卷板做好标识,另行堆放。

成品

钢带检验

钢带宽度为1270mm,允许偏差为-0.5mm~1.0mm;

钢带最小厚度为8.34mm,最大厚度为13.62mm;

钢带表面不得有明显划伤、压痕等缺欠。

备注:

①做好相应的实测记录;

②质量责任人为该岗位的操作者。

钢带纵剪工艺规范

岗位:

钢带纵剪

规格

标准

材质

数量

合同号

订货单位

Ф406.4×9.53×12000

API5L

X52

内容

工序名称

工艺参数与要点

操作要求

设备与工装

控制措施

钢带纵剪

钢带宽度为1270mm,

允许偏差为-0.5mm~1mm;

钢带边缘应无毛刺等缺欠;

钢带表面不得有明显划伤、压痕等缺欠。

按同一炉号顺序剪料;

成品带钢应牢固地成卷;

验证合格的带钢应贴《钢带合格证》(合格证填制应字迹清晰、易于识别),准备投入生产。

纵剪机

用校验过的测量器具测量钢带宽度和厚度

备注:

①做好相应的实测记录;

②本工序的质量责任人为该岗位的操作者。

备料工艺规范

岗位:

备料

规格

标准

材质

数量

合同号

订货单位

Ф406.4×9.53×12000

API5L

X52

内容

工序名称

工艺参数与要点

操作要求

设备与工装

控制措施

投料

按同一规格、同一炉号顺序投料

核对钢带尺寸(宽度、厚度),检查板面、板边是否有碰伤等缺欠

吊车

运卷小车等

用校验后的测量尺复验钢带尺寸;

目测检查

接板

焊丝牌号为H08MnA,

直径为3.2mm;

焊剂牌号为SJ101;

焊缝应均匀光滑且余高应不大于1.5mm;

焊缝宽度约为2倍壁厚;

焊透深度>70%。

采用单面埋弧焊

剪切对焊机

检验每个接头

备注:

①做好相应的实测记录;

②各工序的质量责任人为该岗位的操作者。

成型工艺规范

岗位:

成型

规格

标准

材质

数量

合同号

订货单位

Ф406.4×9.53×12000

API5L

X52

内容

工序名称

工艺参数与要点

操作要求

设备与工装

控制措施

预成型

将准备好的钢带通过各架成型机连续地成型为所要求的圆筒形,在成型过程中应保证管坯表面不得出现明显划伤、鼓包、皱折。

上辊与带钢接触变形处应喷洒足够的乳化液;

钢带变成U型时,两侧边应处于同一水平面内。

预成型机

目测检查

笼成型

调整侧辊仰角和压边辊,保证钢带对中且钢带两侧处在同一水平面内。

笼成型机

目测检查

精成型

用样板调整各架次的顶、侧辊;

乳化液必须喷洒在各成型辊上部刀盘上。

精成型机

目测检查

备注:

①做好相应的实测记录;

②各工序的质量责任人为该岗位的操作者。

焊接工艺规范

岗位:

焊接

规格

标准

材质

数量

合同号

订货单位

Ф406.4×9.53×12000

API5L

X52

内容

工序名称

工艺参数与要点

操作要求

设备与工装

控制措施

焊接

速度:

16±2m/min

温度:

熔融状态温度

焊缝应无过烧或未焊合等现象;

焊缝两侧应无过烧、凹坑、划痕等现象。

安装好相应的挤压辊和焊接顶辊;

用样板调好孔型;

保证有足够的冷却液喷洒在焊接顶辊上;

钢带边缘加热后应无明显飞溅现象;

保证足够的挤压量,即内外毛刺均匀、适当;

管外径应保证留有足够的定径量。

挤压装置

焊接装置

利用金相试验观察金属流线角和熔合线状态以便合理调节挤压力、输入热量及焊速;

理化性能试验;

在线超声波检测。

除内毛刺

内毛刺高度最大为1.5mm;

出现刮槽时,剩余壁厚不得小于规定的最小壁厚;

错边最大为1.5mm

要有足够的冷却液,以防止刀架上的磁棒损坏、退磁和刀具退火。

除内毛刺刀架

在线超声波检查内毛刺刮除情况

除外毛刺

外毛刺清除至与钢管外轮廓基本平齐状态;

焊缝表面应平整、无划痕等缺欠。

刮掉的毛刺碴、焊瘤等应用水、风吹干净,以免在拉出过程中破坏钢管表面;

漏焊的开口管,不准刮削毛刺。

除外毛刺装置

目测检查外毛刺刮除情况

水冷

钢管离开水套后温度不得超过80℃。

冷却液应适量;

在钢管出口端安装密封板;

喷嘴调整至钢管顶部适当位置。

水套

随机观察

拉出

焊管表面不得有划痕等缺欠。

用样板调整好孔型;

冷却液应适量。

拉出台架

用经校验的π尺测量管体外径;

目测检查

备注:

①做好相应的实测记录;

②各工序的质量责任人为该岗位的操作者。

热处理工艺规范

岗位:

热处理

规格

标准

材质

数量

合同号

订货单位

Ф406.4×9.53×12000

API5L

X52

内容

工序名称

工艺参数与要点

操作要求

设备与工装

控制措施

热处理

模拟正火热处理,使焊缝及热影响区组织接近母材组织;

热处理温度如下:

前台机温度:

640℃~695℃;

后台机温度:

910℃~965℃。

热处理机的感应器中心应与焊缝中心重合,并保留6~9mm的间隙;

对末热处理过管段,应做明显的标记。

中频热处理机

利用金相试验观察热处理效果

空冷

使加热的钢管在空气中冷却

利用空气循环,钢管在辊道上冷却;

根据管径调整“倾斜板”,使支撑辊与钢管相对接触,保证钢管在辊道上运行自由,没有波动现象。

升降台架

随机观察

水冷

将生产线上钢管的剩余热量降到环境温度。

根据钢管规格安装合适的密封板;

调整好冷却水水位。

水箱

随机观察

备注:

①做好相应的实测记录;

②各工序的质量责任人为该岗位的操作者。

定径切断工艺规范

岗位:

定径切断

规格

标准

材质

数量

合同号

订货单位

Ф406.4×9.53×12000

API5L

X52

内容

工序名称

工艺参数与要点

操作要求

设备与工装

控制措施

定径

管体最小外径为403.4mm,

管体最大外径为409.4m;

管端最小外径为405.6mm,

管端最大外径为408.8mm;

管子表面不得有明显划伤,压痕等缺欠。

用样板将孔型调整好;保证各架的孔型中心对准轧制线中心;

冷却液要适量。

定径机

用经校验的π尺测量管体外径,游标卡尺测量管端外径;

目测检查

矫直

保证定尺切断后的每根钢管直度≤0.2%;

管子表面不得有划伤、压痕等缺欠。

用样板将孔型调整好;

保证各架的孔型中心对准轧制线中心;

冷却液应适量。

矫直机

目测检查

定尺切断

定尺长度为12000mm

切断后钢管两端应与钢管轴线垂直

飞切机

用经校验的米尺测量长度

喷管号

每一根管至少有一个可追溯的管号

管号喷涂应清晰可辫,保留长久。

喷枪

以定尺切断工序反馈的光信号确定喷下一管号

备注:

①做好相应的实测记录;

②各工序的质量责任人为该岗位的操作者。

平头倒棱工艺规范

岗位:

平头倒棱

规格

标准

材质

数量

合同号

订货单位

Ф406.4×9.53×12000

API5L

X52

内容

工序名称

工艺参数与要点

操作要求

设备与工装

控制措施

平头倒棱

坡口角最大为35°,

最小为30°;

钝边最大为2.4mm,

最小为0.8mm;

切斜不得大于1.6mm。

钢管切断后,钢管两端面应与其轴线垂直。

平头倒棱机

用经校验的万能角度尺、宽座直角尺、塞尺以钢管轴线为基准测量管端的几何尺寸。

备注:

①做好相应的实测记录;

②本工序的质量责任人为该岗位的操作者。

静水压试验工艺规范

岗位:

静水压试验

规格

标准

材质

数量

合同号

订货单位

Ф406.4×9.53×12000

API5L

X52

内容

工序名称

工艺参数与要点

操作要求

设备与工装

控制措施

静水压

试验

钢管应逐根进行静水压试验;

静水压试验值为14300kPa;

静水压试验的稳压时间至少应保持5s;

静水压试验全过程不允许渗漏。

静水压试验机的鉴定:

静水压试验开始前,静水压试验压力表应用静载试验机校准。

以后至少每周校准一次,每次爆管后也应校准一次;

试验时,钢管表面不能带水操作,钢管管端喷水不能超过300mm,否则钢管重新试验;

爆管应视为不合格管;

试验时,应使焊缝向上(12点钟位置),以便随时观察焊缝水压后变化情况。

静水压试验机

静水压试验记录应能追踪到管号和熔炼炉批号。

备注:

①做好相应的实测记录;

②本工序的质量责任人为该岗位的操作者。

修补工艺规范

岗位:

修补

规格

标准

材质

数量

合同号

订货单位

Ф406.4×9.53×12000

API5L

X52

内容

工序名称

工艺参数与要点

操作要求

设备与工装

控制措施

缺欠的修补

①管体上不应有深度超过6.4mm的摔坑,摔坑在任何方向上的长度不得超过管径的一半,所有冷态形成的深度超过3.2mm并带有尖底凿痕的摔坑可视为缺欠;

②从钢管表面测量,所有深度不超过0.2mm的缺欠;

①所有“能引起应力集中”的尖缺口、凿痕及划痕等缺欠应全部磨光,但应保证剩余的最小壁厚;

②所有孤立的“不致引起应力集中的”的缺欠,如圆底痕,不必修磨便可验收;

③钢管焊缝不允许补焊修补。

砂轮

测剩余壁厚

缺陷与短尺管的处置

①管体上深度超过6.4mm的摔坑且摔坑在任何方向上的长度超过管径的一半,可视为缺陷;

②无损检测出的焊缝裂纹、夹渣、未焊透等均应视为缺陷。

③超过规定的分层;

④从钢管表面测量,所有深度超过0.2mm的缺陷;

应将有缺陷的管段切除。

切割机

测剩余长度,填写在内表面管端

备注:

①做好相应的实测记录;

②各工序的质量责任人为该岗位的操作者。

化学成分分析工艺规范

岗位:

化学成分分析

规格

标准

材质

数量

合同号

订货单位

Ф406.4×9.53×12000

API5L

X52

内容

化学成分最大重量百分比含量要求:

C

max

Mn

max

P

max

S

max

Ti

max

Nb

max

V

max

0.26

1.40

0.030

0.030

0.04

—

—

0.15

取样与试验频次:

①原材料化学成分分析用试样应取自卷板上,每熔炼批进行一次;

②钢管化学成分分析用试样应取自制管用卷板或钢管上,每熔炼批提供一次分析结果。

原材料复验要求:

原材料若复验不符合要求,可选择对该批判不合格或对该批的其余部分逐卷进行试验。

钢管复验要求:

若两个试样的分析结果均不符合规定要求,可选择将该熔炼批判不合格或对该熔炼批的剩余部分逐件进行分析。

若只有一个试样的分析结果不符合规定要求,可选择将该熔炼批判不合格或在该熔炼批中再取两个试样进行复验分析。

若两个试样的复验分析结果均符合规定要求,则除首次分析结果不合格的那件外,该熔炼批合格;若一个或两个复验结果不符合规定要求,可选择将该熔炼批判不合格或对该熔炼批的剩余部分逐件进行分析。

备注:

①做好相应的实测记录;

②质量责任人为该岗位的操作者。

力学性能试验工艺规范

岗位:

力学性能试验

规格

标准

材质

数量

合同号

订货单位

Ф406.4×9.53×12000

API5L

X52

内容

力学性能应符合下表的规定:

管体

焊缝

抗拉强度

σb

MPa

min

屈服强度

σs(σ0.5)

MPa

min

伸长率

δ

%

min

抗拉强度

σb

MPa

min

455

359

24

455

力学性能试验的频次、取样数量、取样位置及方向应符合下表的规定:

种类

试验频次

取样数量

方向及位置

备注

拉伸试验

原材料

每熔炼批进行一次

1T180

1—取样数量;

T—管体横向试样;

W—焊缝试样;

180—距焊缝约180°角或钢带中心线(取适用者)。

管体

同一熔炼批1次/200根;

1T180

焊缝

1W

原材料复验要求:

原材料若复验不符合要求,可选择对该批判不合格或对该批的其余部分逐卷进行试验。

钢管复验要求:

若试验不合格,应在同一批钢管中另抽两根钢管做复验。

若复验钢管均符合要求,除首次试验不合格的钢管外,该批钢管均合格。

若复验仍不符合要求,可选择对该批钢管判不合格或对该批的其余钢管逐根进行试验。

备注:

①做好相应的实测记录;

②质量责任人为该岗位的操作者。

压扁试验和金相试验工艺规范

岗位:

压扁试验和金相试验

规格

标准

材质

数量

合同号

订货单位

Ф406.4×9.53×12000

API5L

X52

内容

压扁和金相试验应符合下表的规定:

压扁试验

金相试验

两压平板间距离,mm

热处理前

热处理后

270.9

135.5

贴合

焊缝不应开裂

母材不应出现裂纹

不应出现分层或金属过烧等

观测熔合线宽度,热影响区的中心宽度和内、外壁宽度

检查热处理效果

压扁和金相试验的频次、取样数量、取样位置及方向应符合下表的规定:

种类

试验频次

取样数量

方向及位置

备注

金相试验

每班一次

2W(热处理前后各一)

2W—2个焊缝试样;

压扁试验

逐卷

首尾两根管端头各取2个;若停焊,停焊前后各取1个

首、尾端头试样分别置于与受力方向成0°和90°压扁;停焊时所取试样置于90°压扁,其可代替两端焊缝置于0°的压扁

压扁试验复验要求:

如果任一试验结果不符合规定要求,应对该卷钢带不合格钢管取样端相邻钢管的每一端进行复验,焊缝分别置于0°和90°的位置。

若复验合格,则该卷钢带生产的钢管除首次试验不合格的钢管外,其它钢管均合格,若复验结果仍不符合要求,可将该卷钢管判不合格或再在其相邻钢管的每一端进行复验,焊缝交替置于0°和90°的位置,依次类推。

金相试验复验要求:

若金相试验不符合要求,应立即通知机头工,以便及时调整焊接工艺参数。

备注:

①做好相应的实测记录;

②质量责任人为该岗位的操作者。

无损检验工艺规范

岗位:

无损检验

规格

标准

材质

数量

合同号

订货单位

Ф406.4×9.53×12000

API5L

X52

内容

工序名称

焊缝自动超声波探伤

焊缝手动超声波探伤

设备型号

RST-300

USN50、USK-7D、CTS-3600

设备校验

频次

每工作班每4小时不少于两次

每班开始前及工作中均应进行校验,每个工作班不少于四次

探头类型

轮式探头

8×9、K2、5MHz

对比标样

同钢级、同规格1200mm长管样

同钢级、同规格200mm×50mm的曲面试块

人工缺陷

焊缝:

Ф3.2竖通孔

Ф3.2竖通孔

藕合剂

水

浆糊

检测时机

水压试验前

水压试验后

扫查速度

同焊速

150mm/s

探伤方式

及部位

焊缝和焊缝两侧母材30mm范围内全长100%自动探伤

焊缝全长100%手动锯齿波探伤

灵敏度

焊缝Ф3.2竖通孔波幅100%作为探伤灵敏度;

Ф3.2通孔波幅100%作为探伤灵敏度,扫查灵敏度应相应提高6dB

验收标准

缺欠产生的信号大于合格极限信号均视为缺陷

缺欠产生的信号大于合格极限信号均视为缺陷

备注:

①做好相应的实测记录;

②质量责任人为各岗位的操作者。

成品检验工艺规范

岗位:

成品检验

规格

标准

材质

数量

合同号

订货单位

Ф406.4×9.53×12000

API5L

X52

内容

项目

规定要求

频次

管体外径/mm

min

403.4

逐根

max

409.4

管端外径/mm

(卡尺测量)

min

405.6

max

408.8

壁厚/mm

min

8.34

max

13.62

单根长度/mm

100%

12000

坡口角/°

min

30

max

35

钝边/mm

min

0.8

max

2.4

直度/%

max

0.2

切斜/mm

max

1.6

外毛刺

——

基本平齐

内毛刺/mm

max高度

1.5

深度

出现刮槽后,剩余壁厚不得小于规定的最小壁厚

错边/mm

max

1.5

缺欠和缺陷

摔坑

管体上不应有深度超过6.4mm的摔坑,摔坑在任何方向上的长度不得超过管径的一半,所有冷态形成的深度超过3.2mm并带有尖底凿痕的摔坑可视为缺欠,否则为缺陷

焊缝缺陷

无损检测出的焊缝裂纹、夹渣、未焊透等均应视为缺陷。

分层

①扩展到管端面或坡口面上,外观测量横向尺寸超过6.4mm的分层或夹杂视为缺陷;

②管体上最小尺寸不小于19.0mm和面积不小于7742mm2的分层应视为缺陷

其它

从钢管表面测量,任何深度大于钢管规定壁12.5%的钢管内、外表面缺欠应视为缺陷

表面质量

内、外表面应清洁、光滑、无缺陷,严禁携带草、木屑等任何杂物

标志

内、外表面的标志内容(见标志工艺规范)

管号

管号应标识在钢管内表面管端

备注:

①做好相应的实测记录;

②质量责任人为该岗位的操作者。

标识工艺规范

岗位:

标志

规格

标准

材质

数量

合同号

订货单位

Ф406.4×9.53×12000

API5L

X52

内容

钢管应逐根进行标志;

标志位置应从钢管外表面距管端约500mm处开始进行模版漆印;

标识内容如下:

备注:

①做好相应的实测记录;

②质量责任人为该岗位的操作者。