电火花线切割加工工艺.docx

《电火花线切割加工工艺.docx》由会员分享,可在线阅读,更多相关《电火花线切割加工工艺.docx(18页珍藏版)》请在冰豆网上搜索。

电火花线切割加工工艺

电火花线切割加工工艺

第一节数控电火花线切割加工概述

序号:

37

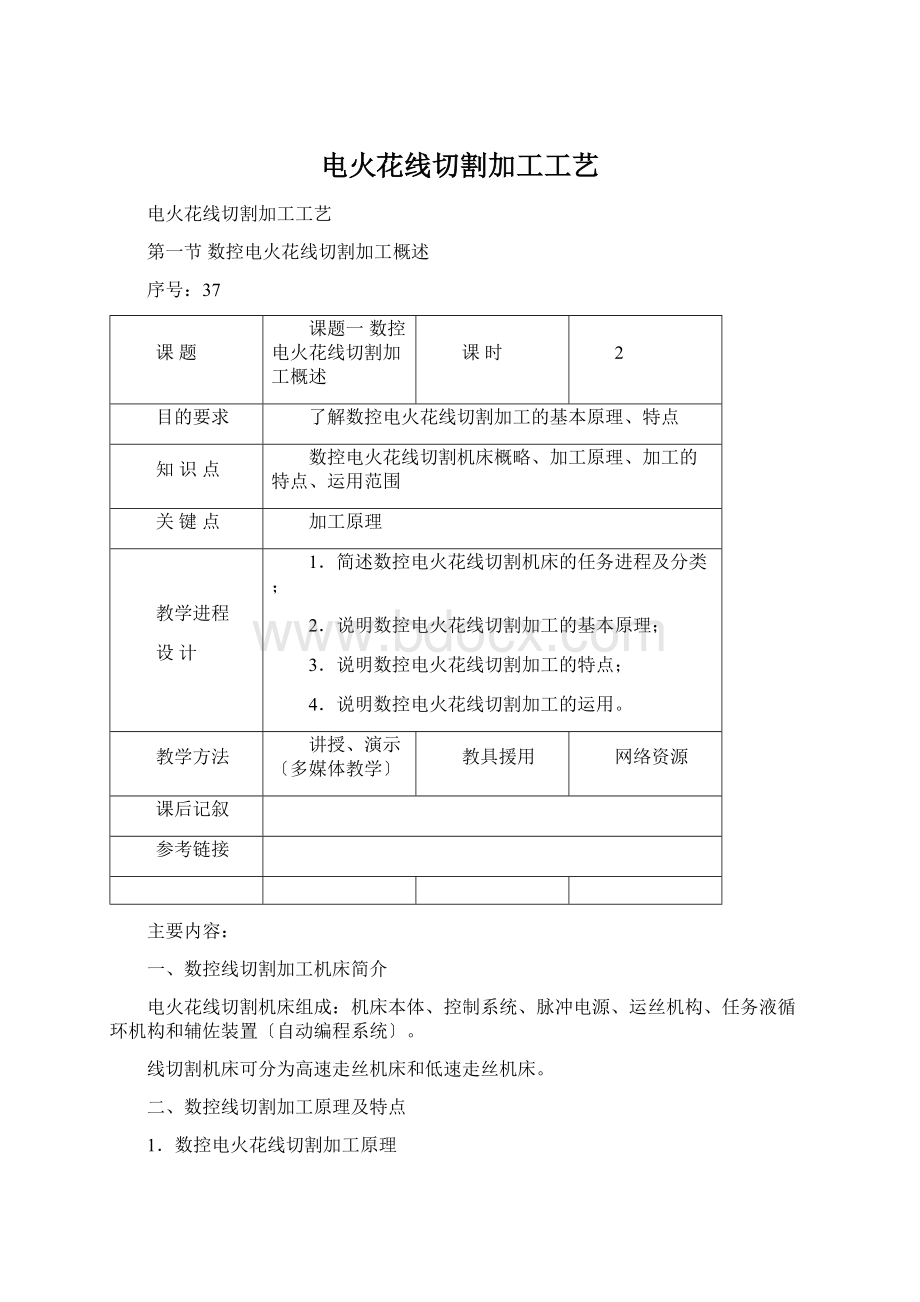

课题

课题一数控电火花线切割加工概述

课时

2

目的要求

了解数控电火花线切割加工的基本原理、特点

知识点

数控电火花线切割机床概略、加工原理、加工的特点、运用范围

关键点

加工原理

教学进程

设计

1.简述数控电火花线切割机床的任务进程及分类;

2.说明数控电火花线切割加工的基本原理;

3.说明数控电火花线切割加工的特点;

4.说明数控电火花线切割加工的运用。

教学方法

讲授、演示〔多媒体教学〕

教具援用

网络资源

课后记叙

参考链接

主要内容:

一、数控线切割加工机床简介

电火花线切割机床组成:

机床本体、控制系统、脉冲电源、运丝机构、任务液循环机构和辅佐装置〔自动编程系统〕。

线切割机床可分为高速走丝机床和低速走丝机床。

二、数控线切割加工原理及特点

1.数控电火花线切割加工原理

它是经过电极和工件之间脉冲放电时的电腐作用,对工件停止加工的一种工艺方法。

数控电火花线切割加工的基本原理:

应用移动的细金属导线〔铜丝或钼丝〕作为工具线电极〔负电极〕,被切割的工件为工件电极〔作为正电极〕,在加工中,线电极和工件之间加上脉冲电压,并且任务液包住线电极,使两者之间不时发生火花放电,工件在数控系统控制下〔任务台〕相对电极丝按预定的轨迹运动,从而使电极丝沿着所要求的切割路途停止电腐蚀,完成工件的加工。

2.数控线切割加工的特点

〔1〕可以加工难切削导电资料的加工。

例如淬火钢、硬质合金等;

〔2〕可以加工微细异形孔、窄缝和复杂零件,可有效地节省珍贵资料;

〔3〕工件简直不受切削力,适宜加工低刚度工件及粗大零件;

〔4〕有利于加工精度的提高,便于完成加工进程中的自动化。

〔5〕依托数控系统的间隙补偿的偏移功用,使电火花成形机的粗、精电极一次编程加工完成,冲模加工的凹凸模间隙可以恣意调理。

三、数控线切割加工的运用

1.外形复杂、带穿孔的、带锥度的电极;

2.注塑模、挤压模、拉伸模、冲模;

3.成形刀具、样板、轮廓量规的加工;

4.试制品、特殊外形、特殊资料、珍贵资料的加工。

小结

电火花线切割机床组成、电极丝〔负电极〕、工件〔正电极〕。

第二节数控线切割加工工艺目的及工艺参数

序号:

38

课题

实验五数控线切割加工工艺目的及工艺参数

课时

2

目的要求

了解线切割加工的主要工艺目的,了解影响工艺目的的主要要素及方式,学集合理选择工艺参数。

知识点

线切割加工的主要工艺目的:

切割速度υ、切割精度、外表粗糙度、线电极的磨损量

影响工艺目的的主要要素及其选择:

加工参数、线电极丝、工件厚度及资料、任务液

关键点

影响工艺目的的主要要素及其选择

教学进程

设计

1.表达线切割加工的主要工艺目的;

2.详细说明影响工艺目的的主要要素及方式;

3.引见合理选择工艺参数的阅历。

教学方法

讲授、实验〔多媒体教学、现场家学〕

教具援用

线切割机床

课后记叙

参考链接

主要内容:

一、线切割加工的主要工艺目的

1.切割速度υ2.切割精度3.外表粗糙度4.线电极的磨损量

二、影响工艺目的的主要要素及其选择

1.加工参数对工艺目的的影响和选择

〔1〕峰值电流is

〔2〕脉冲宽度Ton

〔3〕脉冲距离Toff

〔4〕走丝速度

〔5〕进给速度

快速走丝线切割加工参数的选择见表5-2。

2.线电极丝对线切割工艺功用的影响及其选择

〔1〕电极丝直径的影响

〔2〕上丝、紧丝对工艺目的的影响

〔3〕电极丝垂直度对工艺目的的影响

3.工件厚度及资料的影响

〔1〕工件资料对工艺目的的影响

〔2〕资料的厚度对工艺目的的影响

4.任务液对工艺目的的影响及选择

〔1〕高速走丝选用公用乳化液,低速走丝选用去离子水;

〔2〕切割速度、厚度、流量、流向、加工精度、外表粗糙度、对任务液浓度的影响。

〔3〕含Cr的合金资料,任务液的浓度较小,用蒸馏水配制。

〔4〕水类任务液,油类任务液对任务液浓度的影响。

〔5〕任务液的脏污水平对工艺目的的影响。

5.实验验证工艺目的——粗糙度,实验方法与步骤见实验指点书。

小结

填写实验报告单。

第三节数控线切割加工工艺的制定

序号:

39

课题

课题二数控线切割加工工艺的制定〔一〕

课时

2

目的要求

掌握数控线切割加工工艺的细节内容,培育全体思索工艺方案的思想形式。

知识点

模坯、定位、装夹方式、找正、加工坐标系、切割起始点和加工路途

关键点

定位、找正

教学进程

设计

1.先引见数控线切割加工工艺的完整流程,树立全体的观念;

2.零件剖析的细那么内容;

3.正确定位和装夹;

4.提出本卷须知。

教学方法

讲授〔多媒体教学〕

教具援用

网络资源

课后记叙

参考链接

主要内容:

线切割加工的工艺流程图。

一、零件图的工艺剖析

1.明白加工要求;

2.剖析主要定位基准,正确定位、装夹,确定加工坐标系;

3.采用合理的加工切割起始点和加工路途;

4.指明不宜或不能用电火花线切割加工的中央。

二、模坯预备

1.带有穿孔的成型电极或带有顶杆孔的型芯或抽芯孔模坯的预备;

2.加工型孔局部;

3.凸模的模坯。

三、常用夹具及工件的正确装夹找正方法

1.工件装夹的的普通要求

〔1〕工件的装夹基准面应清洁无毛刺;

〔2〕夹具精度高;

〔3〕精细、粗大的工件应运用不易变形的公用辅佐夹具,加工成批零件,应采用公用夹具。

2.工件的装夹方式

〔1〕悬臂式〔2〕两端支撑〔3〕桥式支撑〔4〕板式支撑〔5〕复式支撑

3.工件的调整

〔1〕百分表找正

〔2〕划线找正

4.电极丝垂直度校正

〔1〕公用校正工具法

〔2〕火花校正法

电极丝垂直度校正的留意点〔略〕

小结

定位基准、装夹、工件的调整、电极丝垂直度校正。

序号:

40

课题

课题三数控线切割加工工艺的制定〔二〕

课时

2

目的要求

掌握数控线切割加工工艺的细节内容,培育全体思索工艺方案的思想形式。

知识点

电极丝位置确定、自动找正、切割路途、穿丝孔的设置、间隙补偿量

关键点

切割路途、间隙补偿量

教学进程

设计

1.正确找正电极丝位置的方法;

2.确定切割路途及合理选用穿丝孔;

3.正确计算间隙补偿量。

教学方法

讲授、讨论〔多媒体教学〕

教具援用

网络资源

课后记叙

参考链接

主要内容:

四、电极丝位置确定

1.目测法

2.火花法 单边寻中、四面找正

3.自动找中心

五、切割路途的选择

在加工中,由于资料存在内应力或工件自身的自重会使工件发作变形。

因此,切割起始点和切割路途的合理确定,将直接影响工件变形的大小,从而影响加工精度。

因此,在选择加工路途时,应留意以下几个方面:

1.切割起始点的位置选择;

2.预制穿丝孔;

3.穿丝孔位置及数量;

4.合理确定加工路途;

5.多孔穿丝;

6.屡次切割〔粗、精二次切割〕。

六、间隙补偿量ƒ

1.间隙补偿量的特点和补偿原理

特点;补偿原理。

2.间隙补偿量ƒ确实定

间隙补偿量ƒ的组成:

线电极半径r、放电间隙δ电和配合间隙δ配。

〔1〕线电极半径确实定;

〔2〕放电间隙δ电确实定;

〔3〕配合间隙δ配和间隙补偿量ƒ确实定。

①当加工冲孔模具时:

凸模的间隙补偿量ƒ凸=r丝+δ电 凹模的间隙补偿量ƒ凹=r丝+δ电-δ配

②当加工落料模时:

凸模的间隙补偿量ƒ凸=r丝+δ电-δ配 凹模的间隙补偿量ƒ凹=r丝+δ电

③凸模固定板:

凸模固定板的间隙补偿量ƒ固=r丝+δ电+δ固 卸料板的间隙补偿量ƒ卸=r丝+δ电-δ卸

④型芯和型芯板的加工:

间隙补偿量与冲孔模相反。

小结

电极丝位置确定、选择加工路途、线电极半径、放电间隙、和配合间隙。

第四节线切割机床的顺序编制

序号:

41

课题

课题四3B〔4B〕格式顺序编制

课时

2

目的要求

掌握3B顺序格式及各字取值规则,熟习基本编程方法。

知识点

分隔符、计数方向、计数长度、加工指令、间隙自动补偿

关键点

计数方向、计数长度、加工指令

教学进程

设计

1.给出3B格式顺序框架;

2.对各字含义及取值规则详细说明;

3.强调计数方向、计数长度、加工指令的取值方法;

4.总结出3B格式编程的普通步骤;

5.简介4B格式顺序编制特点;

6.实例详解。

教学方法

讲授、范例〔多媒体教学〕

教具援用

网络资源

课后记叙

参考链接

主要内容:

一、3B格式顺序编制

3B格式:

B

X

B

Y

B

J

G

Z

分隔符

X坐标值

分隔符

Y坐标值

分隔符

计算长度

计算方向

加工指令

〔一〕说明

1.B为分隔符,它的作用是将X、Y、J数码区分开;

2.X、Y表示增量〔相对〕坐标值,无正负号,单位μm,μm以下应四舍五入。

〔1〕关于圆弧或圆,坐标原点移至圆心,X、Y为圆弧或圆终点对圆心的坐标值;

〔2〕关于直线〔斜线〕,坐标原点移至其终点,即X、Y为终点对终点增量坐标值。

特例:

平行于X轴或Y轴的直线,即X或Y为零时,X、Y值均可不写,保管分隔符。

3.计数方向G选取X方向进给总长度停止计数,用GX表示;否那么,用GY表示。

计数方向确实定,不论切割直线还是圆弧,计数方向均按终点的位置来确定。

〔1〕加工直线时,用进给距离较长的一个方向作为进给长度计算方向。

即终点坐标接近何轴,那么进给方向取该轴;

〔2〕加工圆弧时,圆弧的终点坐标接近何轴,那么计数方向取另一轴。

特例:

斜线或圆弧的终点正好落在45°线上,计数方向取GX、GY均可。

4.计数长度J在计数方向上,被加工线段的投影长度。

单位μm。

〔1〕关于圆弧或圆求圆弧在计数方向上投影的相对值总和;

〔2〕关于直线直接求计数方向上投影长。

5.加工指令Z

用来传送关于被加工图形的外形、加工象限和加工方向等信息,共有12种。

〔1〕直线段指令用L表示。

区分为L1、L2、L3、L4,L前面的数字表示该直线段所在的象限,当直线在第I象限〔包括X轴而不包括Y轴〕时,加工指令记为L1,L2、L3、L4依次类推;

〔2〕圆和圆弧分顺圆和逆圆。

SR或NR前面的数字表示圆或圆弧起始点坐标的象限,当终点在第I象限〔包括Y轴而不包括X轴〕,加工指令记作SR1〔顺圆〕或NR1〔逆圆〕,当终点在第II象限〔包括X轴而不包括Y轴〕,加工指令记作SR2〔顺圆〕或NR2〔逆圆〕,其他依次类推。

6.停机码D顺序完毕指令放在整个顺序的最后,D表示顺序完毕。

〔二〕3B格式编程步骤

(1)依据工件的装夹和穿丝孔的位置,选择电极丝切入的位置和切割路途选择,确定一致的直角坐标系。

尽量选取图形的对称轴,可以增加计算量;

(2)确定间隙补偿量,即ƒ;

(3)将电极丝中心轨迹联系成单一的直线和圆弧,按型孔和凸模的中间尺寸值计算各线段的交点坐标值;

(4)编制顺序,依据交点坐标值和切割路途,逐段编制顺序。

二、4B格式编程简介

4B格式顺序具有间隙自动补偿功用,使电极丝相关于切割图样自意向内或向外偏移一个补偿距离,只需编制一个切割顺序便可加工凸件和凹件。

顺序格式如下:

B

X

B

Y

B

J

B

R

G

DD或D

Z

分隔符

X坐标值

分隔符

Y坐标值

分隔符

计数长度

分隔符

圆弧半径

计数方向

曲线方式

加工指令

运用举例:

见P204例5-3。

例5-3:

编制如下图凸模的数控线切割顺序,电极丝为Φ0.18mm的钼丝,单边放电间隙为0.01mm。

①确定计算坐标系由于图形是左右对称,应选择图示的坐标系为计算坐标系;

②切割路途思索工件变形,在图中位置预制穿丝孔,路途为穿丝孔O—A—B—C—D—E—F—G—I—J—K—L—A—穿丝孔O;

③确定线径补偿ƒƒ=r+=0.09+0.01=0.1钼丝的中心轨迹为图中的细实线;

④计算交点坐标即A~L的坐标值〔略〕。

小结

XY

J

G

Z

直线

终点相关于终点

线段在计数方向上的投影

GXGY

L1L2L3L4

圆弧

终点相关于圆心

各圆弧段在计数方向上投影相对值之和

GXGY

SR1SR2SR3SR4NR1NR2NR3NR4

序号:

42

课题

课题五ISO顺序格式及指令

课时

2

目的要求

掌握ISO顺序格式及各字含义、作用,熟习基本编程方法。

知识点

顺序及顺序段格式、G代码指令、M辅佐功用代码

关键点

镜像和交流加工指令、半径和放电间隙补偿指令、锥度加工指令、手动操作指令

教学进程

设计

1.给出ISO顺序结构方式及含义、作用;

2.对照前面各章内容,快速引见各G功用指令,并留意异同点剖析;

3.强调关键点的知识内容;

4.引见M辅佐功用代码。

教学方法

讲授、范例〔多媒体教学〕

教具援用

网络资源

课后记叙

参考链接

主要内容:

三、ISO顺序编程

1.顺序及顺序段格式

顺序分主顺序和子顺序。

〔1〕顺序的构成:

顺序名、顺序主体和顺序完毕指令三局部。

①顺序名顺序文件名,用数字、字母组合表示,最多8个字符,扩展名3个字符,不能重复。

②顺序主体整个顺序的中心局部,顺序主体由假定干顺序段组成。

③顺序完毕指令以M02完毕,独自一段。

〔2〕顺序段格式

顺序段由假定干个字组成,每个字是控制系统的详细指令,它是由表示地址的字母、特殊文字和数字集合组成。

①顺序段号顺序段首,由地址符N和数字组成。

②预备功用字预备功用字地址符G,分模态G代码和非模态G代码。

③尺寸指令指定电极丝运动的坐标位置。

用地址符X、Y、U、V、I、J等。

④辅佐功用字称为M功用代码或M指令,由地址符M和随后的两位数字组成。

2.G代码指令

〔1〕移动指令〔G00G01G02G03〕

〔2〕坐标方式指令〔G90G91G92〕

〔3〕镜像、交流加工指令〔G05~G12〕

〔4〕半径和放电间隙补偿指令〔G40、G41、G42〕

1〕刀补的树立

2〕间隙补偿停止

3〕刀补的取消

〔5〕加工坐标系指令〔G54~G59〕

〔6〕锥度加工指令〔G50、G51、G52〕

〔7〕手动操作指令〔G80、G82、G84〕

3.M辅佐功用代码M00、M02、M20、M21

小结

G05~G12、G50、G51、G52、G80、G82、G84

序号:

43

课题

课题六自动编程及运用实例精解

课时

2

目的要求

经过实例精解熟练掌握基本指令的运用,并学会基本编程方法。

知识点

自动编程、图形输入、单边放电间隙、半径和放电间隙补偿指令的运用

关键点

半径和放电间隙补偿指令的运用

教学进程

设计

1.先补充引见自动编程的相关知识;

2.详细引见运用实例;

3.重点强调编程的方法、步骤;

4.与先生共同编写参考顺序。

教学方法

讲授、范例〔多媒体教学〕

教具援用

网络资源

课后记叙

参考链接

主要内容:

四、自动编程

自动编程即计算机辅佐编程,分为言语输入方式和图形输入方式。

WAP2000系统功用简介:

图形输入方式自动编程,在计算机中树立零件的完整图形信息,经过系统软件的CAM功用自动生成数控加工顺序。

WAP2000绘图式线切割自动编程系统具有的功用:

〔1〕它可经过鼠标器轻松绘制点、线、圆弧等组成的切割图形,复杂零件的图形可用CAD绘制,经过软盘将CAD绘制的图形以DXF文件格式转入WAP2000编程系统;

〔2〕当设定了线径偏移后,在转角处可采用不同的电极丝切割途径。

切割途径生成后可在微机上停止轨迹模拟;

〔3〕生成数控顺序时,选用不同的后处置器可区分生成ISO代码或3B顺序;

〔4〕关于多孔的工件,为保证孔距,可用跳步功用。

经过线径补偿量的输入,可准确加工出零件,调整冲模的间隙,经过改动线径补偿的方向可加工出凸件或凹件。

WAP2000系统的运用复杂,整个进程分为三步:

零件图的绘制;

工艺参数设置和电极丝轨迹生成;

生成ISO或3B数控顺序。

运用举例一:

见P212例5-5

例5-5:

如下图,工件的基本尺寸为图上所标,钼丝的直径为0.12,单边放电间隙为δ电=0.01mm,δ配=0.015mm,试编制凸凹模顺序。

依据零件的外形〔左右对称〕,树立如下图的直角坐标系,凸模的穿丝孔的位置〔-11,-2〕,凹模的穿丝孔的位置〔11,2〕,切割路途为穿丝孔—N—A—B—C—D—E—F—G—H—I—J—K—L—M—N—穿丝孔

确定间隙补偿量,由于是为落料模,依据上一节所讲的间隙补偿量确定方法:

ƒ凸=r丝+δ电=0.12/2+0.01=0.07mm

ƒ凹=r丝+δ电-δ配=0.12/2+0.01-0.015=0.055mm

各交点和圆心的坐标见下表。

交点及圆心坐标

交点、圆心

X

Y

交点、圆心

X

Y

A

-13.935

0

J

26.185

20.310

B

-29.015

15.080

K

29.015

15.080

C

-26.185

20.310

L

13.935

0

D

-23.550

17.550

M

9800

0

E

-14.945

21.120

N

-9800

0

F

-14.945

25.800

O1

0

0

G

14.945

25.800

O2

-19.980

21.120

H

14.945

21.120

O3

0

2.360

I

23.550

17.550

O4

19.980

21.120

运用举例二:

见P209例5-4

例5-4:

编制如下图的凹模顺序,电极丝直径为0.13mm,放电间隙为0.01mm,试编制顺序。

树立如下图的编程坐标系,穿丝孔的位置选择在O1,切割路途为:

O1—a—b—c—d—e—f—g—h—a—O1

确定间隙补偿量:

ƒ=r丝+δ电=0.13/2+0.01=0.075mm

交点和圆心坐标见下表:

交点及圆心坐标

交点及圆心

X

Y

交点及圆心

X

Y

a

0

4.00

g

81.00

0

b

0

30.00

h

4.00

0

c

38.88

50.79

O1

4.00

4.00

d

83.22

21.19

O2

25.00

30.00

e

85.00

17.86

O3

81.00

17.86

f

85.00

4.00

O4

81.00

4.00

小结

树立直角坐标系、切割路途、确定间隙补偿量、计算交点和圆心坐标、编写顺序清单。

第五节典型零件的加工实训

序号:

44

课题

课题七综合运用实例精解

课时

2

目的要求

经过实例,综合运用指令,并锻炼片面思索加工工艺的才干。

知识点

工艺方案、加工路途

关键点

加工路途

教学进程

设计

1.确立标题;

2.协助先生片面剖析工艺效果;

3.共同编程;

4.加工,并观察效果;

5.剖析存在的效果。

教学方法

讨论、探求〔现场教学〕

教具援用

数控线切割机床

课后记叙

参考链接

主要内容:

加工如下图的工件,依据图纸要求的尺寸,试编制ISO顺序,以及写出加工的工艺和步骤。

一、预备任务

1.依据图纸剖析,要求加工的工件为高压骨架下型腔〔图中的顶杆孔未画出〕,而且是一模两穴。

工件的资料为模具资料,并且在线切割加工之行停止热处置,硬度到达52~58HRC。

2.资料预备在切割加工前,型腔的外形加工完毕并保证尺寸精度和位置精度。

思索到工件在加工前淬火,所以穿丝孔应在未热处置前预制,可用Φ4的钻头完成;如有条件可在热处置完成后在电火花穿孔机上完成。

〔小的顶杆孔只能在电火花穿孔机上加工〕。

3.工件装夹和调整采用桥式支撑装夹方式,压板夹具固定。

在装夹时,两块垫铁各自斜放,使工件和垫铁留有间隙,方便电极丝位置确实定。

用百分表找正调整工件,使工件的底平面和任务台平行,工件的直角正面和任务台X、Y相互平行。

4.上丝、紧丝和调垂直度电极丝的松紧适宜,用火花法调整电极丝的垂直度,即电极丝与工件的底平面〔装夹面〕垂直

5.电极丝位置的调整为了保证工件内形相关于外形的位置精度和下型腔的装配精度,我们必需使电极丝的起始切割点位于下型腔的中心位置。

电极丝位置的调整采用火花四面找正。

二、ISO编程

1.确定工艺基准和编程零点,选择工件底平面作为定位基准面,思索确定电极丝位置方便,加工基准和设计基准一致,选择直角坐标系O1为工艺基准。

编程零点的选择有两种:

〔1〕选择O1为整个切割图形的编程零点,但是这种编程零点的缺陷是尺寸标注基准和编程基准不一致,招致编程繁琐,计算量大,编程容易出错。

〔2〕区分选择O1、O2、O3为三个封锁内形的编程零点。

优点是尺寸标注基准和编程基准一致,编程方便复杂。

2.确定穿丝点和加工顺序,为方便预制穿丝孔和顺序编制,选择O1、O2、O3为三个切割图样的穿丝孔。

加工顺序为首先切割内形1,然后切割内形2,最后切割内形3。

3.确定加工路途

〔1〕内形1:

O1—W—W—O1

〔2〕内形2:

O2—A—B—C—D—E—F—G—H—I—J—K—L—M—N—O—P—A—O2

〔3〕内形3:

O3—a—b—c—d—e—f—g—h—i—j—k—l—m—n—o—p—a—O3

4.间隙补偿量确实定

〔1〕依据技术要求,钼丝的直径选为0.13mm。

单边放电间隙为0.01,配合间隙为0.01mm。

〔2〕间隙补偿量ƒ凹=r丝+δ电-δ配=0.13/2+0.01-0.01=0.065mm。

5.顺序编制如下:

三、加工

1.选择加工电参数依据工件的厚度〔20mm〕,外表粗糙度Ra值为1.6~3.2um选择电参数见下表。

加工电参数

峰值电流is/A

脉冲宽度Ton/μs

脉冲距离Toff/μs

加工速度mm/min-1

1~4

≤4

Ton/Toff=3~4

2~5

2.切割预备任务都完毕后可按下该键停止切割。

切割有两种方向,正向和反向,正向切割和编程的切割方向分歧,反向切割正好和编程的切割方向相反。

切割进程中,可调理任务液的流量大小,使任务液一直包住电极丝,切割动摇。

切割进程中,可随时调整电参数,在保证尺寸精度和外表粗糙度的前提下,提高加工效率。

3.加工的本卷须知

〔1〕在加工进程中,发作短路时,控制系统会自动收回回退指令,末尾作原切割路途回退运动,直到脱离短路形状,重新进入正常切割加工。

〔2〕加工进程中,假定发作断丝,此时控制系统立刻中止运丝和任务液,控制系统收回两种执行方法的指令:

一是回到切割起始点,重新穿丝,这时可选择反向切割;二是在断丝位置穿丝,继续切割。

〔3