过控实验报告.docx

《过控实验报告.docx》由会员分享,可在线阅读,更多相关《过控实验报告.docx(16页珍藏版)》请在冰豆网上搜索。

过控实验报告

过程计算机控制系统

实验报告

实验一组合型过程控制系统简介及过程控制演示

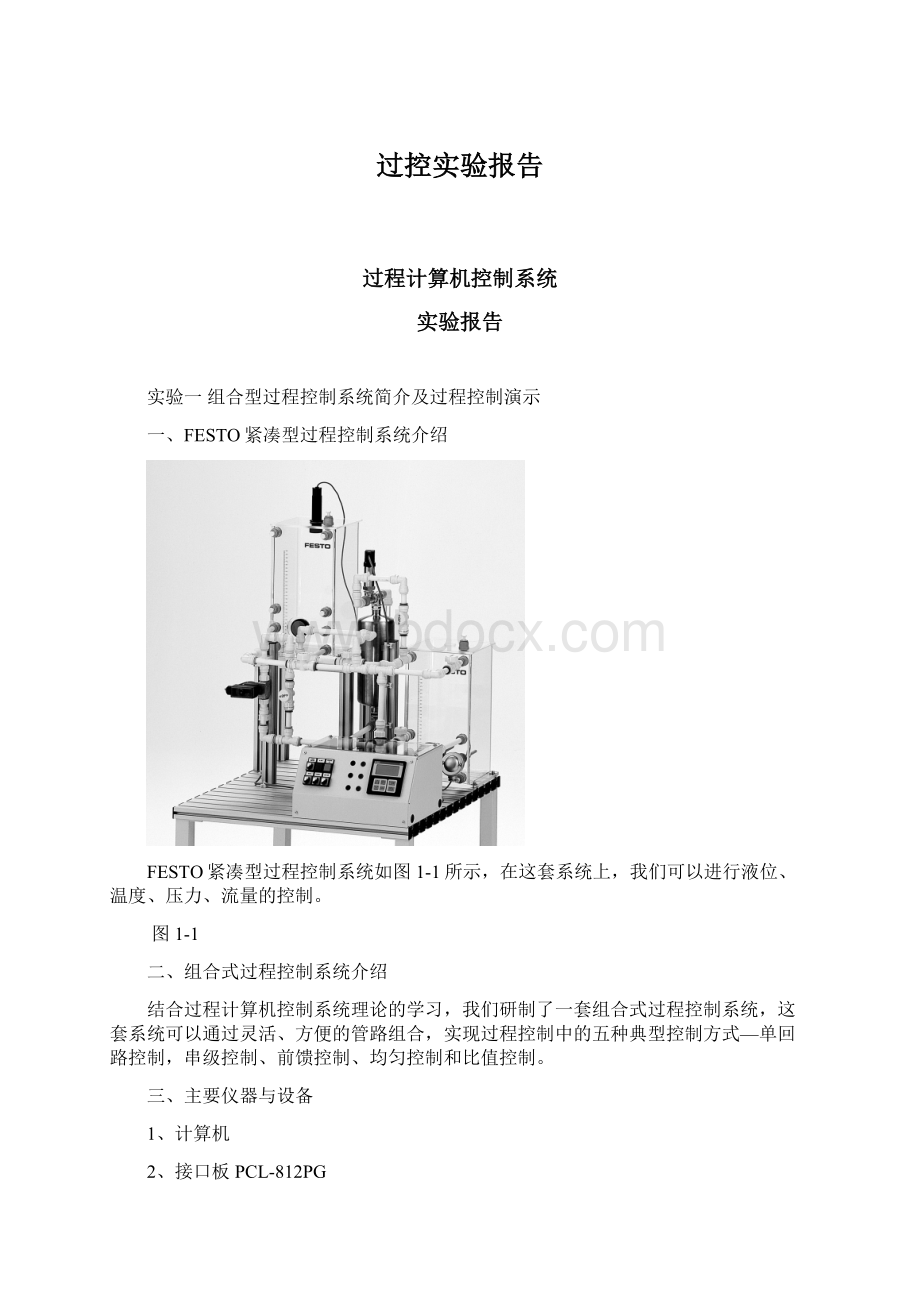

一、FESTO紧凑型过程控制系统介绍

FESTO紧凑型过程控制系统如图1-1所示,在这套系统上,我们可以进行液位、温度、压力、流量的控制。

图1-1

二、组合式过程控制系统介绍

结合过程计算机控制系统理论的学习,我们研制了一套组合式过程控制系统,这套系统可以通过灵活、方便的管路组合,实现过程控制中的五种典型控制方式—单回路控制,串级控制、前馈控制、均匀控制和比值控制。

三、主要仪器与设备

1、计算机

2、接口板PCL-812PG

PCL-812PG是一块高性能,高速度的多功能数据采集卡,它适用于IBMPC以及其它兼容机。

PCL-812PG在一块卡上包含了所有的数据采集功能,如:

16路A/D,2路D/A,16路DI,16路DO,1路定时器、计数器通道,其中A/D数据采集为12位。

PCL-812PG板卡的具体布局如图1-2。

图1-2

图中:

SW1:

基地址设定。

(220H)

CN1:

16位数字输出。

CN2:

16位数字输入。

CN3:

模拟输入/输出以及记数器/定时器。

JP1、JP2:

DMA(直接数据传输)通道设定。

(NODMA)

JP3:

中断级别设定。

(5)

JP4:

时钟源设定。

(外部时钟)

JP5:

内/外部触发设定。

(内部触发)

JP6、JP7:

D/A参考电压设定。

(内部参考电压)

JP8:

内部参考电压设定。

(-10V)

JP9:

A/D输入范围设定。

(-10Vto+10V)

CN3接口管脚说明如图1-3所示。

图1-3

3、水箱:

水箱如图1-4所示。

技术参数见

表1-1。

图1-4

表1-1

工作温度

最大:

+65

外部尺寸

宽度

深度

高度

240mm

190mm

385mm

材质

塑料

螺旋接口

15mm直径

4、流量传感器

流量传感器如图1-5,主要技术参数见表1-2。

表1-2

工作电压

5to12VDC

工作电流

6to33mA

输出信号

方波信号,5…12V

频率范围

13to1200HZ

测量范围

0.5to15.0l/min

工作压力

80°Cmax。

6bar

工作温度

0°Cto65°C

接线方式

白:

电源正

绿:

电源负

褐:

输出+

图1-5

5、比例阀1094-PMR

比例阀如图1-6,主要技术指标见表1-3。

表1-3

工作电压

24VDC

功率

8W

工作压力

0to0.5bar

环境温度

Max。

+55°C

媒介

自然媒介,如水、压缩空气

媒体温度

0°Cto+65°C

图1-6

1094-PMR比例阀接口如图1-7所示。

端子2:

+24V,

端子3:

24V地,

端子4:

输出控制信号。

R1:

最小流量调节,

R2:

最大流量调节,

R3:

延迟时间调节。

S1:

(on):

中频(2832),

S2:

(off)

图1-7

6、液位传感器

主要技术参数见表1-4

表1-4

工作电压

24VDC

测量范围

0-400mm

输出信号

0—5VDC

工作温度

-40—120°C

接线方式

红:

电源正

黑:

电源负

蓝:

输出+

7、温度传感器

主要技术参数见表1-5

表1-5

工作电压

24VDC

测量范围

0-100°C

输出信号

0—5VDC

接线方式

红:

电源正

绿:

电源负

黄:

输出+

8、

管路、接头、手动阀

管路、接头、手动阀如图1-8所示。

系统所有部件的连接都是直接插拔,非常方便。

图1-8

实验二传感器、执行器实验

一、实验目的

了解传感器、执行器的工作原理,掌握它们在实际过程控制中的应用。

二、实验要求

编程实现系统液位、温度、流量等模拟量的数据采集以及比例阀开度的控制。

三、实验步骤

1、液位传感器的测试

在水箱内按要求注入不同高度的纯净水,利用万用表和PCL-812PG板卡的A/D口分别测出液位传感器的输出电压。

并在计算机内将其转换成对应的高度。

将测量数据填入下表。

高度

输出

250mm

200mm

150mm

100mm

50mm

万用表测量值(伏)

3.03

2.47

1.86

1.23

0.61

A/D口测量值(伏)

3.02

2.48

1.86

1.25

0.61

机内转换高度(mm)

247.14

198.05

149.02

99.61

48.63

相对误差(%)

1.14

0.975

0.653

0.39

2.47

2、温度传感器的测试

改变水箱内水的温度,用温度计测量出水温,同时利用万用表和PCL-812PG板卡的A/D口测出温度传感器的输出电压,并在计算机内将其转换成相应的温度。

将测量数据填入下表。

温度计(度)

16.0

16.2

16.2

16.5

16.5

传感器输出电压(伏)

0.80322

0.8251

0.8227

0.8129

0.8300

A/D口测量电压(伏)

0.81

0.81

0.81

0.82

0.82

机内转换温度(度)

16.064

16.5039

16.455

16.2597

16.601563

相对误差(%)

0.4

1.88

1.57

1.46

0.62

3、流量传感器的测试

调节手动阀以改变流量传感器所在管路中的流量,利用PCL-812PG板卡的计数口测量流量传感器单位时间内输出的脉冲数,并转换成对应的流量。

将测量结果填入下表。

脉冲数(个/秒)

0

5

41

83

118

流量(l/min)

0.341196

0.402275

0.842036

1.355097

1.782645

4、比例阀的控制

通过PCL-812PG板卡的D/A口向比例阀输出控制,比较机内控制电压与实际输出电压,并将结果填入下表。

控制量(伏)

0

2.5

5

7.5

10

测量值(伏)

0

2.47

4.95

7.44

9.93

相对误差(%)

0

1.2

1

0.8

0.7

四、思考题

1、用传感器测量过程变量的准确性如何?

如果有误差,可以采取什么方法进行修正?

答:

使用液位传感器时测量误差比较大,温度传感器电压值误差不大,比例阀实验中机内电压和实验输出电压值误差很小,且十分稳定。

如果有误差

(1)可以在计算时进行补偿,比如计算零点高度,相减后作为实际测量高度。

(2)减小出水阀开度,使出水过程平稳,减小波动。

实验三系统动态特性的测试

一、实验目的

学习单容对象动态特性的实验测定方法。

二、实验要求

通过实验的方法建立液位对象的过程数学模型。

三、实验步骤

利用液位对象的液位与输出流量的关系建立其模型

⑴测试系统结构如图3-1所示。

进水

出水

图3-1利用液位—输出流量关系建立模型的实验原理图

⑵原理

对于液位系统,根据动态物料平衡关系有

①

式中:

—输入流量;

—输出流量;

—液位高度;A—水箱截面积;

、

、

分别为偏离某一平衡状态

、

、

的增量。

在静态时,

,

,当

变化时,

、

也将发生变化,由流体力学可知,流体在紊流情况下,

与流量之间为非线性关系,为简化起见,作线性化处理。

近似认为

与

在工作点附近成正比,而与出水阀的阻力

(称为液阻)成反比,即

或

②

由①、②,消去中间变量

,再求拉氏变换得

单容液位过程的传递函数为:

③

⑶关闭所有出水阀,向水箱内注水至260mm左右,然后按图3-1将出水阀旋开至适当位置,测量给定液位高度所对应的流量值,填入下表。

并根据式③求液位对象的模型。

h(mm)

120

160

200

240

(l/min)

1.648273

1.733783

1.819292

1.904802

4.67784.677874.677815

4.67783

其中水箱的截面积

。

四、思考题

1、分析可能造成模型不准确的原因。

答:

原因有:

(1)液位传感器和流量传感器存在误差

(2)出水阀开度选择不恰当,导致实验过程不稳定,存在干扰,误差变大。

(3)为简化计算而作线性化处理,近似为Q和h在工作点附近成正比,与出水阀阻力R2成反比,由此引起误差。

实验四液位单回路控制系统的设计及参数整定

一、实验目的

掌握过程计算机控制系统的单回路控制方式。

二、实验要求

设计单容水箱的液位单回路控制系统,实现液位的定值控制,并对系统进行参数整定。

三、实验内容

1、按照图4-1,在组合式实验装置上通过选择管路,构造液位单回路控制系统。

进水

出水

图4-1液位单回路控制系统原理图

2、画出液位单回路控制系统方框图。

3、根据液位对象的数学模型,选择系统的采样周期

0.5s。

4、运用经验法确定数字调节器的参数

根据经验公式,选择调节器参数

、

和

值。

观察不同参数情况下的控制效果,最终确定较为满意的调节器参数。

实验次数

调节器参数

性能指标

1

1

1

1

1.672%

45.6s

2

1

1

0.5

1.502%

44.5s

3

1

0.5

1

1.250%

46.4s

4

0.5

1

1

0.576%

50.5s

四、思考题

1、在控制过程中遇到了哪些问题,你是如何解决的?

为了提高控制效果,你在控制算法上还采取了哪些措施?

答:

(1)采用增量式PID控制算法

(2)采用过限削弱积分法,防止失控现象

(3)采用控制变量法调整调节器参数

实验五流量单回路控制系统的设计及参数整定

一、实验目的

掌握过程计算机控制系统的一般设计方法。

二、实验要求

根据流量对象的特点,设计流量定值控制系统,并对系统进行参数整定,使系统具有较好的动、静态性能指标和抗干扰能力。

三、实验步骤

1、按照图5-1,在组合式实验装置上通过选择管路,构造流量单回路控制系统。

进水

出水

图5-1流量单回路控制系统原理图

2、画出流量单回路控制系统方框图。

实际流量

流量设定值

管道

执行阀

流量控制器

流量传感器

3、根据流量对象的特点,选择系统的采样控制周期

0.5s。

4、选择调节器参数,进行流量控制,记录控制结果,并就不同参数下的控制效果进行定性讨论。

控制器

实验次数

PID

1

0.1

1

0.5

9.90

16

2

0.1

1

0

13.2

17.5

3

0.5

1

0

9.90

16

4

0.5

0.5

0

11.01

18.5

四、思考题

1、流量对象与液位对象有什么区别?

流量控制系统的参数整定要注意哪些问题?

答:

区别:

(1)液位对象需要同时考虑进水和出水,流量只需要控制进水。

(2)流量对象与液位对象选择的进水回路不同。

(3)液位对象受到的干扰小,流量所受干扰直接来自阀的开度和其他扰动,干扰较大且频繁。

参数整定:

(1)比例系数Kc增大,控制作用增强,响应速度快,但振荡会更频繁,系统不够稳定,所以Kc应该取得较小。

(2)积分系数Ti的控制有利于消除余差,但太大易引起系统振荡。

(3)微分系数To的控制有利于抑制超调,但会放大噪声,降低抗扰能力,不适用于干扰频繁的系统。