塑胶壳体质量允收标准.docx

《塑胶壳体质量允收标准.docx》由会员分享,可在线阅读,更多相关《塑胶壳体质量允收标准.docx(14页珍藏版)》请在冰豆网上搜索。

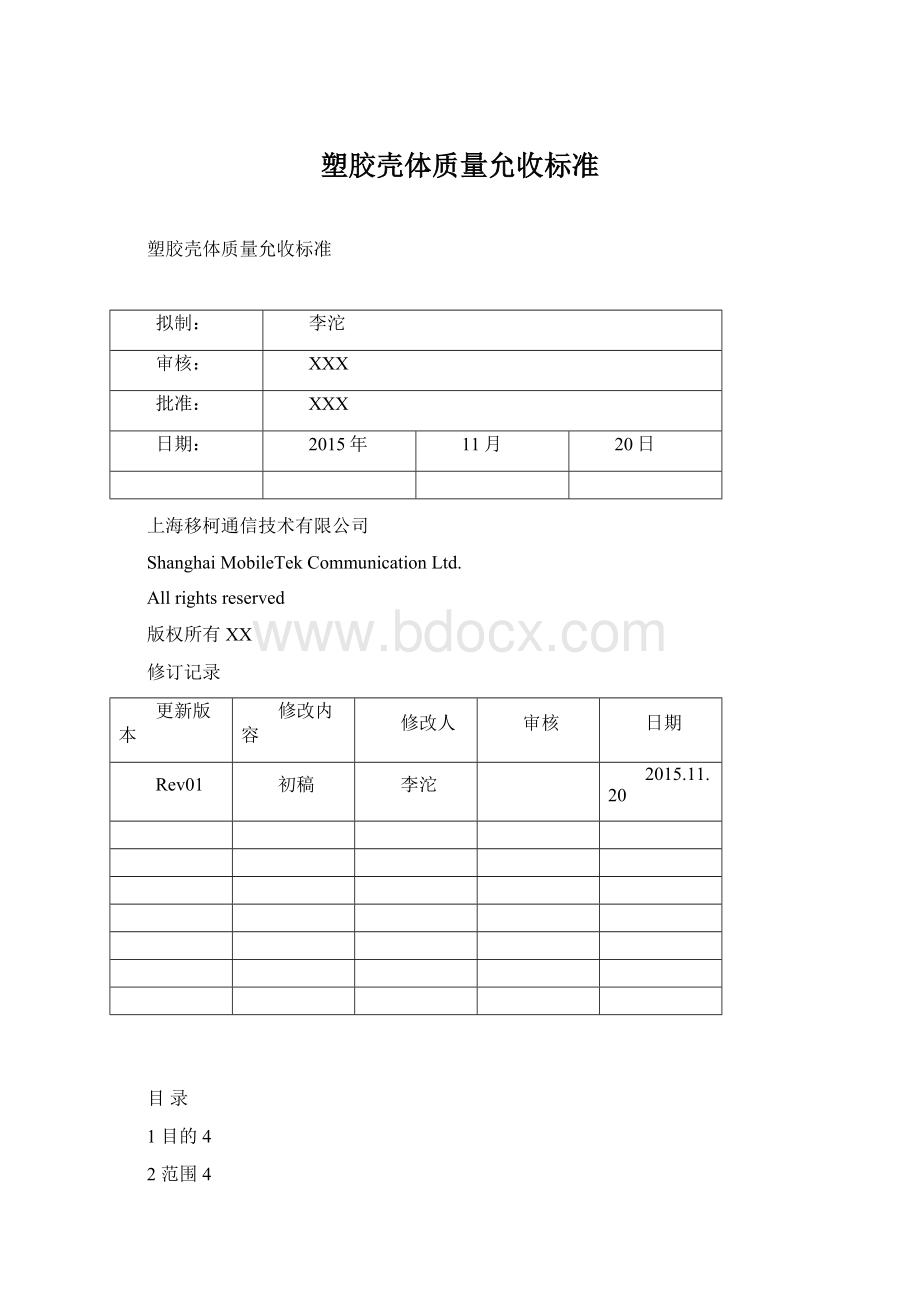

塑胶壳体质量允收标准

塑胶壳体质量允收标准

拟制:

李沱

审核:

XXX

批准:

XXX

日期:

2015年

11月

20日

上海移柯通信技术有限公司

ShanghaiMobileTekCommunicationLtd.

Allrightsreserved

版权所有XX

修订记录

更新版本

修改内容

修改人

审核

日期

Rev01

初稿

李沱

2015.11.20

目录

1目的4

2范围4

3术语和定义4-9

4相关职责9

5工作流程9-11

6相关文件11

7记录11

1目的

规范机壳检验中可接受的最低质量标准、检验方法、每种缺陷的可接受标准(相应不同表面等级)。

2范围:

适用于塑胶壳体的入厂检验、部品认定、不良品判定等。

3术语和定义

3.1缺陷定义

轻微缺陷(Min):

常见的可以被限度允收的非功能/性能缺陷,可以立刻发现及纠正(如:

外观的表面脏污、毛丝);

严重缺陷(Maj):

超出允收限度的非功能/性能缺陷、批次不良,可发现但需成本改善(如:

尺寸超标,装配性不良);

致命缺陷(Cri):

功能/性能不良,超出客户要求规格及标准、不容易被发现的,一但发生会引起客户不满且造成重大负面影响(如:

显示不良,间隙超标,检测系统失效)。

3.2物料认证

新规格的物料在启动量产前应完成物料认定。

认定所需样品由供应商提供,验项目及数量参照本章第5.1条要求。

无条件试验的项目和OEM产品,由供应商提供试验报告。

3.3逐批检验

参照GB2828.1-2003,检查水平IL见本章第5.1条,合格质量水平要求如下

严重缺陷:

AQL=0.4轻微缺陷:

AQL=1.0

检验项目、要求、测试方法参照本章第5.1条要求。

3.4外观面的划分

AA面:

IML工艺包括镜片的机壳镜(显示视窗区)

A区:

正面可视区域,具体如下:

滑盖机:

滑开后正面可视区域(不含AA区),即:

滑面正面(包含按键)+主面正面(包括按键)

翻盖机:

翻盖时—正面可视区域(包括:

翻面显示面(不含AA区)、按键面和转轴正面);

合盖时—正面可视区域(包括:

翻盖面壳(不含小屏AA区)和转轴正面)

直板机:

正面可视区域(不含AA区)

B区:

手机四侧区域+手机背面+滑盖机滑开后露出的滑盖内壳区域(包含电池盖,但不含电池盖覆盖的区域)。

C区:

主机底壳被电池或电池盖覆盖的区域,包括电池盖内侧。

附图:

图片仅为参考机型,仅用于标识表面区域

3.5烤漆件外观定义

划痕:

没有深度且不明晰、或在特定的某一视角下才能看到的线条痕迹。

划伤:

明晰、有深度,或在非特定的任意视角内都能看到的线条痕迹,未产生划掉底漆或者划掉底漆的宽度≤0.1mm。

碰伤:

结构件材料的变形,缺失或表面掉漆,一般在结构件棱角和边沿处。

表面颗粒:

结构件表面附着细小颗粒杂物。

异色点:

油漆表面出现不同颜色的色点。

近色点:

颜色与规定颜色接近的色点。

异物:

壳体油漆表面的细毛屑(不考虑颜色),如异物为曲线时,长度按照其轮廓上最大长度判定。

模痕:

塑胶表面本身的熔接痕或痕迹(转动才可看到),宽度≤0.1

毛边:

注塑不良如压力过大等引起的分型线处溢胶等

3.6缺陷要求

(以下未注尺寸单位为mm)

AA面

显示视窗区,包括大屏镜片、小屏镜片(不包括摄像头镜片)

缺陷内容

标准

允许数量

缺陷

划痕

大、小视窗区

宽度≤0.05,长度≤2,间距≥10

2

B

划伤

不允许

0

B

碰伤

0.1<直径≤0.2

1

B

直径≤0.1

不计

B

异物

点状

0.2<直径≤0.3

1

B

0.1<直径≤0.2,间距≥10

2

B

直径≤0.1

不计

B

线状

宽度≤0.1,长度≤2,间距≥10

2

B

异色点、表面颗粒(喷涂)

0.1<直径≤0.2

1

B

直径≤0.1

不计

B

近色点

直径≤0.2

1

B

脏污

不允许

不允许

B

水纹、油彩

不允许

不允许

B

A面

正面可视区域

缺陷内容

标准

允许数量

缺陷

机壳

划痕、塑胶表面本身的熔接痕(转动才可看到)

宽度≤0.1,2<长度≤5(多点相加,允许不超过2点)

1

B

宽度≤0.1,长度≤2,间距≥10mm

2

B

划伤

宽度≤0.1,1<长度≤2

1

B

宽度≤0.1,长度≤1

2

B

碰伤

0.1<直径≤0.2

1

B

直径≤0.1

不计

B

异物(喷涂,且无异色)

宽度≤0.1,1<长度≤2

1

B

宽度≤0.1,长度≤1,间距≥10mm

2

B

异色点、表面喷涂颗粒、

直径≤0.2,间距≥5

2

B

直径≤0.1

不计

B

近色点

直径≤0.3mm

1

B

脏污及缩水

在正面各方向±30°范围内不允许看到

——

B

B面

手机四侧区域+手机背面(扣除C面)+滑盖机滑开后露出的滑盖内壳区域

缺陷内容

标准

允许数量

缺陷

通用

划痕、塑胶表面本身的熔接痕

宽度≤0.15,5<长度≤8(多点相加,允许不超过2点)

1

B

宽度≤0.15,长度≤5,间距≥10

2

B

划伤

宽度≤0.15,2<长度≤3

1

B

宽度≤0.15,长度≤2,间距≥10

2

B

碰伤

0.15<直径≤0.2

1

B

直径≤0.15

2

B

异物(喷涂,且无异色)

宽度≤0.15,2<长度≤3

1

B

宽度≤0.15,长度≤2,间距≥10

2

B

异色点、表面颗粒(喷涂)

直径≤0.3,间距≥5

2

B

近色点

直径≤0.4,间距≥5

2

B

脏污及缩水

在正面各方向±30°范围内不允许看到

——

B

C面

主机底壳被电池或电池盖覆盖的区域,包括电池盖内侧

缺陷内容

标准

允许数量

缺陷

通用

划痕、塑胶表面本身的熔接痕

宽度≤0.1,长度≤10,不允许掉漆

不计

B

划伤

宽度≤0.2,5<长度≤7

1

B

宽度≤0.2,长度≤5

3

B

碰伤

直径≤0.3

3

B

异物(喷涂,且无异色)

宽度≤0.2,3<长度≤5

1

B

宽度≤0.2,长度≤3,间距≥5

2

B

异色点、表面颗粒(喷涂)

直径≤0.3,间距≥5

不计

B

近色点

直径≤0.5,间距≥5

不计

B

脏污及缩水

规定某视角内不能看到

——

B

其它

各面间配合、其它外观类

缺陷内容

物料标准

允许数量

缺陷

1

缝隙(包含美工线)

主机、翻盖、滑盖上下壳间缝隙

1、确保装配到位;2、确保机壳卡扣及壳内部件不可见;3、≤0.15

B

装饰片与壳体间缝隙

≤0.2

B

转轴处两端缝隙

≤0.2

B

电池盖与主机

≤0.2

B

2

断差

直板、翻盖、滑盖组件内上下壳间断差

≤0.1

B

装饰片与壳体间断差

≤0.1

B

装饰片翘起

1、确保装配到位

2、确保粘贴紧密

3、断差≤0.1

B

电池盖与主机

≤0.1

B

3

装饰片、贴纸

遗漏、错误、贴反、脱落

不允许

A

印刷字迹拖墨,少墨,重影、文字不易辨读

不允许

A

划痕、划伤、碰伤、脏污以及形状凸凹、皱褶

参照相应面的不良标准

B

倾斜

上下偏差≤0.2

B

翘起、翘曲

≤0.1

B

4

其他外观要求

污秽(油脂等)

不允许

A

破损、裂伤,缩水,外观顶针印等

喷漆裂纹,桔皮,积油,少油,掉漆,起泡等

无模号,无生产日期

5

螺丝

滑牙,缺件,顶高,溢胶,螺钉旋不进

不允许

A

6

异响(距离20公分)

电池盖插拔

不允许

A

附:

外观用户感受类问题检验判定方法

序号

项目

检验判定方法

备注

缺陷

1

机壳摩擦音(如卸电池盖)

初步原则为磨檫音不刺耳即可

B

2

翻盖/滑盖异音。

车间现场环境下以距离耳朵20cm处听不到即可

B

3

翻盖开合角度

开到90度时不自然打开,30度时不自然关闭(无极转轴根据情况而定)

B

4

电池盖松紧

电池后盖松紧度采取如图所示三种拆卸方法,若存在卡涩等难以拆卸的现象,则判定NG

B

4相关职责

4.1光源:

D65,符合ISO10526:

1999(E)标准要求

4.2照度:

垂直照度1000±200Lux

4.3检视角:

检视面与光源光线成45±15°,眼睛视线与检视面成90±15°。

4.4检验工具:

目检:

人眼与被测物距离35±5cm,垂直于被测面。

镜检:

使用20-50倍可调显微镜。

卡尺:

数显,分辨率0.01mm。

菲林片:

测量毛丝、软划伤、点等缺陷。

4.5检验时间:

整个物料外观检验时间不超过10s。

4.6视力要求:

视力水平或矫正后的视力不低于1.2,无色盲、散光。

4.7环境温度:

20±5℃

4.8环境湿度:

45%-75%RH

5工作流程

5.1外观检验

尺寸检验

按照图纸受控尺寸和检验作业指导书的要求进行检验。

装配检验

螺母扭力测试,扭力标准≥1.2kgf(图纸有要求以图纸为准)

主底导电漆阻值,标准≤0.5欧姆(图纸有要求以图纸为准)

翻面与翻底,主面与主底,主底与电池卡扣,主底与电池以及其他配合,允许标准见上表。

色差检验

目测法:

观察必须在2盏40W日光灯或效果相同的光源条件下进行,与已经认可的标准颜色样板对比,同时参照上下限样板

色差仪测量法:

以已经认可的标准颜色样板作为标本,要求△E<1.5

色泽检验

目测法:

以已经认可的标准颜色样板以及上下限样板对比表面光泽,A、B、C面不允许有明显不符,D面允许不影响使用和装配的缺陷

5.2抽样标准

不合格类别

项目

A

B

C

C

D

检验项目

包装

表面外观

装配

尺寸

烤漆测试

合格水平

1.0

0.65

Ac=0

Ac=0

Ac=0

检查水平

S-4

II

n=5

n=5

n=2

试验项目要求:

测试项目

DVT

PVT

周期试验

周期试验

测试频率

RCA耐磨测试

√

√

√

1.首批来料必须做测试;

2.5万台做一次;

2.一月来料不足5万就每月做一次。

。

橡皮耐磨测试

√

√

√

硬度测试

√

√

√

百格测试

√

√

√

耐醇测试

√

√

√

耐酸汗测试

√

√

√

耐化妆品测试

√

√

√

水煮试验

√

√

√

耐刮伤测试

√

√

√

丝印RCA耐磨测试

√

√

√

丝印部位耐醇测试

√

√

√

UV紫外光照射

√

√

电池盖卡扣推拉力试验

√

√

盐雾试验

√

√

高温贮存

√

√

低温贮存

√

√

温度冲击

√

√

恒定湿热

√

√

试验提交人员

DQM

PE

IQC

6相关文件

无

7记录

无