化工品工艺技术方案.docx

《化工品工艺技术方案.docx》由会员分享,可在线阅读,更多相关《化工品工艺技术方案.docx(51页珍藏版)》请在冰豆网上搜索。

化工品工艺技术方案

第四章工艺技术方案

4.1产品生产工艺简介

4.1.1马拉硫磷生产工艺简介

一、马拉硫磷生产工艺简述

马拉硫磷的生产方法为:

以苯为溶剂,顺丁烯二酸酐(顺酐)与乙醇进行酯化反应生成顺丁烯二酸二乙酯(二乙酯)。

五硫化二磷与甲醇生产0,0-二甲基二硫代磷酸(硫化物),硫化物与二乙酯反应即得马拉硫磷原油。

①硫化(0,0-二甲基二硫代磷酸酯合成)

用真空将五硫化二磷吸入反应釜与釜内母液搅拌均匀,开低真空并加热(或开冷却水)以维持一定的温度,滴加甲醇,反应结束后抽至粗硫计量槽待用。

反应生成的硫化氢气体通过液碱吸收制成硫化钠,然后经蒸发浓缩制副产品60%硫化钠溶液。

②酯化(顺丁烯二酸二乙酯合成)

在顺酐溶解锅内先倒入顺酐,然后加苯和酒精,加热搅拌使之全部溶解后用氮气将溶液压入酯化反应釜,加入硫酸后,升温反应,反应过程中不断蒸出苯、乙醇、水。

反应结束后,反应液抽至水洗锅依次进行水洗、碱洗、水洗,下层废水经过斜板分离器后到三废处理,上层粗酯流过平板蒸发器脱去大部分苯后到粗酯接受槽后打到二乙酯精馏塔进行精馏。

塔侧线馏分为二乙酯成品,放入二乙酯贮槽待用。

③马拉硫磷合成

在合成锅放入二乙酯,滴加硫化物,进行合成反应,反应结束后抽至水洗锅,滴加氨水后静置分层,上层溶液经过滤器过滤后放入回收铵盐接受槽,定时回收原油。

下层溶液(即马拉硫磷原油)在水洗锅依次进行一系列碱洗、水洗后再蒸出大部分溶剂苯,抽入原油蒸馏釜进行蒸馏,脱尽溶剂及杂质后,得到马拉硫磷原油。

二、化学反应方程式

①硫化

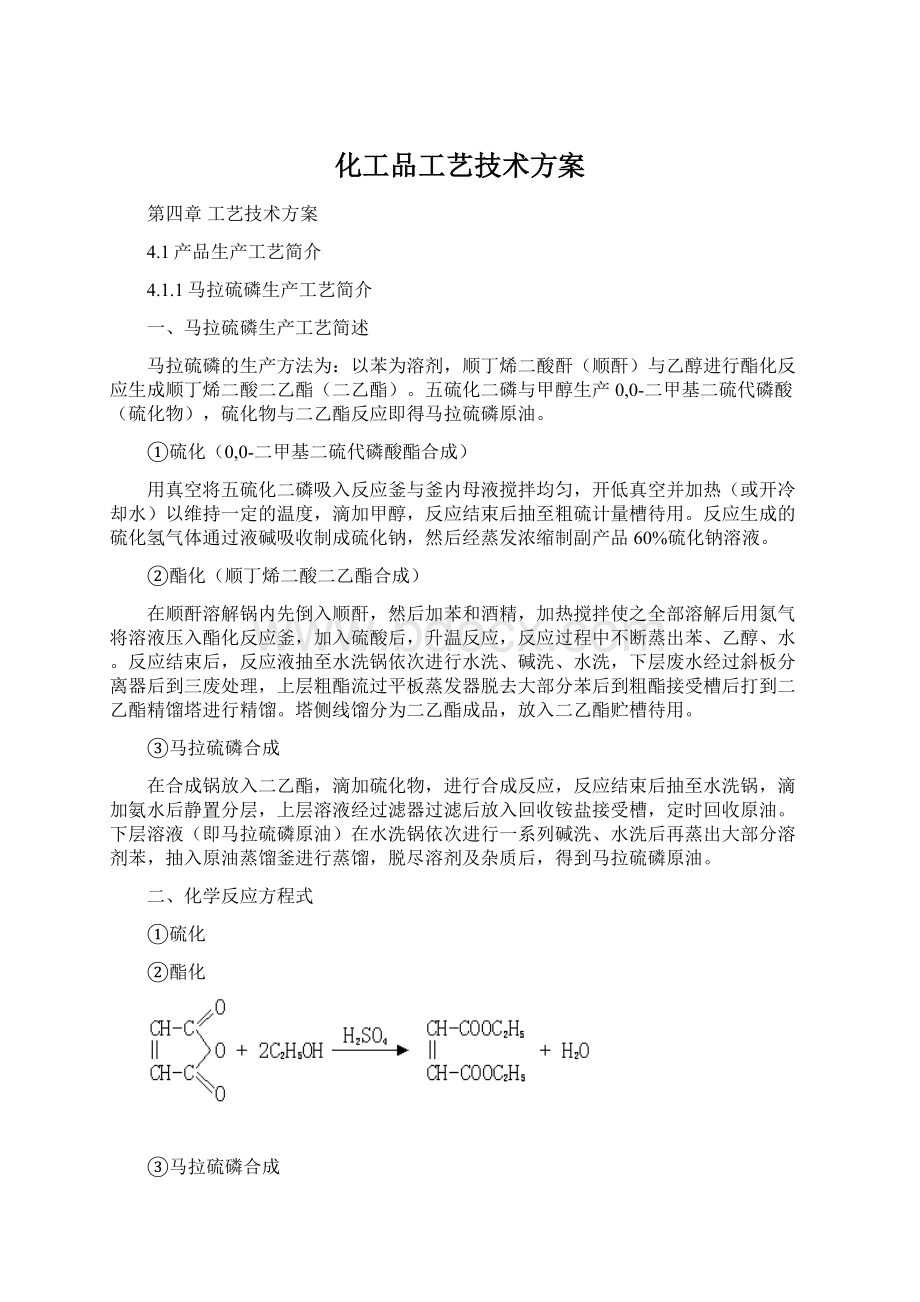

②酯化

③马拉硫磷合成

三、马拉硫磷生产工艺流程简图

1硫化

2酯化

③马拉硫磷合成

四、主要设备

马拉硫磷主要设备一览表

序号

设备名称

规格

型号

技术特性

材质

数量

备注

主要

介质

温度℃

压力

MPa

1

顺酐溶解锅

QFK160(3000)

顺酐、苯、乙醇

<60

常压

搪玻璃

1

2

苯计量槽

Φ1000*1600

苯

常温

常压

碳钢

3

3

乙醇计量槽

1200*1600

乙醇

常温

常压

碳钢

3

4

硫酸计量槽

Φ400*1200

浓硫酸

常温

常压

碳钢

3

5

酯化反应锅

QFK175(6300)

顺酐、苯、乙醇、硫酸、二乙酯

75~95

常压

搪玻璃

3

6

酯化冷凝器

0214.02-BS-21

苯、乙醇、

~95

常压

碳钢

6

7

粗酯高位槽

Φ1000*1600

二乙酯、苯

常温

常压

碳钢

2

8

酯化水洗锅

QFK160(5000)

二乙酯

常温

常压

搪玻璃

1

9

平板蒸馏器

H427

二乙酯、苯

~95

常压

不锈钢

2

10

平板冷凝器

0214.02-BS-27

二乙酯

~95

常压

不锈钢

4

11

酯蒸馏锅

K3000

二乙酯

~95

常压

搪玻璃

1

12

酯蒸馏冷凝器

0214.02-BS-27

二乙酯

~95

常压

不锈钢

2

13

甲醇计量槽

Φ800*1400

甲醇

常温

常压

碳钢

2

14

硫化锅

QFK130(2000)

甲醇、五化

45~55

微负压

搪玻璃

2

15

安全锅

K1000

甲醇、五化

45~60

微负压

搪玻璃

2

16

硫化冷凝器

PGH-25-450

甲醇、硫化氢

~40

微负压

搪玻璃

2

17

硫化氢吸收塔

Φ600*6160

硫化氢

常温

常压

玻璃钢

3

18

硫化钠浓缩锅

QFK160(3000)

硫化钠

100

<0.2

搪玻璃

1

19

马拉硫磷

合成反应锅

5000L

二乙酯、甲基氯化物

<55

负压

搪玻璃

3

20

过滤器

1000L

马拉硫磷、苯

常温

常压

不锈钢

1

21

氨化锅

5000L

马拉硫磷、苯、氨水

常温

常压

搪玻璃

3

22

水洗锅

5000L

马拉硫磷、苯

常温

常压

搪玻璃

3

23

原油蒸馏锅

5000L

原油

<110

负压

搪玻璃

3

24

原油贮槽

10m3

原油

常温

常压

碳钢

3

25

二乙酯贮槽

Φ2000*2600

(Φ1800*3400)

二乙酯

常温

常压

搪玻璃

2

26

乙醇贮槽

Φ2000*3000

乙醇

常温

常压

碳钢

1

27

甲醇贮槽

Φ2000*3000

甲醇

常温

常压

碳钢

1

28

液碱贮槽

Φ2000*3000

液碱

常温

常压

碳钢

1

29

回收铵盐贮槽

Φ1600*2400

铵盐

常温

常压

碳钢

1

30

硫化钠蒸发器

Φ600*2000

硫化钠

常温

常压

碳钢

1

31

硫化钠贮槽

Φ2000*3000

硫化钠

常温

常压

碳钢

2

五、主要原材料消耗

序号

名称

规格

单耗(t)

年耗(t)

备注

1

顺丁烯二酸酐

≥99.5%

0.355

1065

2

乙醇

≥95%

0.430

1290

3

硫酸

≥98%

0.879

2638

4

纯苯

≥95%

0.220

661

5

纯碱

≥95%

0.623

69

6

五硫化二磷

熔点≥273-280℃

0.621

1863

7

甲醇

≥98%

0.388

1163

8

氨水

≥18%

0.515

1544

9

液碱

≥30%

0.774

2321

4.1.2、杀螟硫磷生产工艺简介

一、杀螟硫磷生产工艺简述

杀螟硫磷的生产方法为:

间甲酚、亚硝酸钠及硝酸经亚硝化、氧化反应,生成4-硝基间甲酚,再与生0,0-二甲基硫代磷酰氯经缩合反应得杀螟硫磷原油。

①硝化(3-甲基-4-硝基苯酚合成)

间甲酚与亚硝酸钠经计量后放入混合釜充分混合后送入亚硝化釜。

在低温及强搅拌下与定量硝酸反应生成亚硝化物。

亚硝化反应产物放入氧化釜,逐级加热升温反应,反应结束后冷却出料,用离心机分离出固体产物4-硝基间甲酚粗品(粗硝)。

将粗硝产品用甲苯溶解结晶提纯,再用离心机分离得4-硝基间甲酚精品(精硝)。

②缩合

将精硝与甲苯计量后送入打浆锅,升温回流脱水并加入碳酸钠、活性炭、催化剂等,加热升温到一定温度后,滴加甲基氯化物,在搅拌下氯化物与硝化物缩合生成杀螟硫磷。

反应产物冷却后放入停留锅,再打入水洗釜进行碱洗、水洗,料液(苯油)放入苯油贮槽。

苯油经计量后进行一级蒸馏和二级蒸馏以除去甲苯,蒸馏后的原油放入原油贮槽,经配制、过滤装桶后即为产品杀螟硫磷。

二、化学反应方程式

①硝化

②杀螟硫磷合成

三、杀螟硫磷工艺流程简图

①硝化

②杀螟硫磷合成

四、主要设备

杀螟硫磷主要设备一览表

序号

设备名称

规格

型号

技术特性

材质

数量

备注

主要

介质

温度℃

压力

MPa

1

混合釜

V=2M3

间甲酚、亚硝酸钠

常温

常压

不锈钢

1

2

亚硝酸钠配制釜

V=6M3

亚硝酸钠

常温

常压

碳钢

1

3

亚硝化釜

V=10M3

间甲酚、亚钠、硝酸

低温

常压

不锈钢

1

4

配酸釜

V=13M3

硝酸

常温

常压

不锈钢

1

5

氧化釜

V=10M3

亚硝化物、硝酸

<47

微负压

不锈钢

2

6

粗硝离心机

WG-1200-4B

粗硝

<25

常压

不锈钢

2

7

粗硝打浆锅

V=5M3

粗硝

常温

常压

不锈钢

1

8

粗硝溶解釜

V=6M3

粗硝

常温

常压

不锈钢

1

9

精硝结晶釜

V=6M3

精硝、甲苯

常温~45

常压

不锈钢

2

10

精硝离心机

WGF-1200-II

精硝、甲苯

常温

常压

不锈钢

2

11

甲苯蒸馏塔

V=6M3

甲苯

~100

常压

碳钢

1

12

缩合釜

5000L

精硝、甲基氯化物

90-100

常压

不锈钢

2

13

离心机

WGF-1200-II

苯油、甲苯

常温

常压

不锈钢

2

14

水洗釜

5000L

苯油、甲苯

常温

常压

不锈钢

2

15

一级蒸馏

L14000×L2450

原油、甲苯

~80

负压

不锈钢

2

16

二级蒸馏

L14000×L2450

原油、甲苯

~40

负压

不锈钢

2

17

浓硝酸贮槽

V=10M3

硝酸

常温

常压

铝

1

18

稀硝酸贮槽

V=13M3

硝酸

常温

常压

不锈钢

1

19

间甲酚贮槽

V=3M3

间甲酚

常温

常压

不锈钢

1

20

甲苯贮槽

V=25M3

甲苯

常温

常压

不锈钢

1

21

浓碱贮槽

V=10M3

浓碱

常温

常压

碳钢

1

五、主要原材料消耗

序号

名称

规格

单耗(t)

年耗(t)

备注

1

甲苯

≥99%

0.521

417

2

间甲酚

≥99%

0.398

318

3

液碱

≥30%

1.326

1061

4

纯碱

≥99%

0.480

384

5

硝酸

≥99%

0.630

504

6

亚硝酸钠

≥98%

0.363

290

7

氯化亚铜

≥98.5%

0.0106

8.5

4.1.3、二甲戊灵生产工艺

一、二甲戊灵生产工艺简述

①一步硝化

将98%的硫酸、98%的硝酸和水以一定比例在配酸釜中混合降温,再与邻二甲苯在1#硝化釜和2#硝化釜中进行硝化和再硝化反应,所得的混合物经过酸油分离器,分去下层废酸,酸性料在水分离器中分去废水,然后进迷宫分离器进行酸碱中和,洗涤废水流到碱性废水贮槽静置回收混硝,重物料进入硝贮槽测酚、酸碱度,两项指标合格后再打入干燥塔原料槽,过程中产生的废酸进入废酸贮槽后装车出售。

干燥原料经高位槽进入干燥塔在一定温度,一定真空条件下脱去混硝中的邻二甲苯和水,釜液经脱焦塔脱去残渣,3-硝、4-硝(3-硝基邻二甲苯、4-硝基邻二甲苯)混合物从塔顶进入邻塔原料槽。

邻塔在一定温度压力下精馏出99%以上合格的4-硝。

②4-硝加氢、烷基化

将4-硝、甲苯以一定比例加入到高压釜,加入催化剂,通氢气并搅拌。

在一定温度压力下开始反应,反应结束后,降温,泄压,过滤,分层,水层去污水处理,油层进高压釜加入助剂、3-戊酮,通氢开搅拌,在一定温度压力下反应,反应结束后出料去沉降槽,吸滤分水后放料至N-胺贮槽。

用泵打至N-胺原料槽,再送至高位槽,然后进脱溶塔分离甲苯、戊酮等低沸物,塔顶出料至回收塔分类回收。

脱溶塔塔釜出料进N-胺塔精制。

③二步硝化

从还原工段生产的98%N-胺与二氯乙烷混配,与15%硝酸在一级硝化釜内进行连续硝化,硝化后的物料经一级分离器进行分离,废酸排入一级废酸贮罐,物料再与30%硝酸在二级硝化釜中继续硝化,再次二次分离。

废酸送到萃取器进行萃取分离,将废酸排入二级废酸贮槽,其中萃取出来的液体送到二氯乙烷回收槽,二次分离的物料送到中间品贮罐进行静止分离。

将物料用泵送到粗料贮罐,其中废酸去二级萃取器。

然后将粗料用泵送到后处理进行脱亚硝、水洗、中和、脱溶等,得到含量为90%的二甲戊灵产品。

再根据用户需要,在甲醇作用下进行重结晶提浓操作,生产出含量为95%以上的二甲戊灵产品。

二、化学反应方程式

①一步硝化

②4-硝加氢烷基化分离(N-戊基苯胺合成)

③二步硝化(二甲戊灵合成)

三、二甲戊灵工艺流程简图

①一步硝化(3-硝基邻二甲苯和4-硝基邻二甲苯)

②4-硝加氢烷基化分离

③二步硝化

四、主要设备

二甲戊灵主要设备一览表

序号

设备名称

规格

型号

技术特性

材质

数量

备注

主要

介质

温度℃

压力

MPa

1

98%硝酸贮槽

V=8000L

浓硝酸

常温

常压

铝L2

1

2

98%硝酸高位槽

V=1000L

浓硝酸

常温

常压

铝L2

1

3

98%硫酸贮槽

V=7000L

浓硫酸

常温

常压

碳钢

1

4

98%硫酸高位槽

V=4000L

浓硫酸

常温

常压

不锈钢

1

5

水高位槽

V=3000L

水

常温

常压

碳钢

1

6

配酸锅

V=1200L

浓硝酸、浓硫酸

<40

常压

不锈钢/碳钢

1

7

二甲苯贮槽

V=10000L

二甲苯

常温

常压

碳钢

1

8

二甲苯高位槽

V=6500L

二甲苯

常温

常压

碳钢

1

9

硝化釜

V=1400L

二甲苯浓硝酸、浓硫酸

<40

常压

不锈钢/碳钢

3

10

废酸分离器

V=3000L

废酸

常温

常压

不锈钢

1

11

废酸贮槽

V=75000L

废酸

常温

常压

不锈钢

1

12

洗涤器

40-0128AV=2800L

混硝、二甲苯

常温

常压

不锈钢

4

13

碱贮槽

V=10000L

烧碱

常温

常压

碳钢

1

14

碱高位槽

立式锥底平盖V=2500

烧碱

常温

常压

碳钢

1

15

混硝贮槽

V=10000L

混硝

常温

常压

碳钢

2

16

干燥塔高位槽

立式平底平盖V=1500L

混硝、二甲苯

常温

常压

碳钢

1

17

干燥塔

ф400×6860

混硝、二甲苯

~100

负压

碳钢

1

18

脱焦塔

ф500×6880

混硝

~100

负压

碳钢

1

19

邻塔原料贮槽

V=10000L

混硝

常温

常压

碳钢

2

20

邻塔

1000×20081

混硝

~100

负压

碳钢

1

21

3-硝成品贮槽

V=1300L

3-硝

常温

常压

碳钢

2

22

4-硝成品贮槽

V=1300L

4-硝

常温

常压

碳钢

3

23

甲苯槽

V=1000L

甲苯

常温

常压

碳钢

1

24

氢气瓶

40L

氢气

常温

15

16MnR

1

25

氢气缓冲桶

ф1200×2680

氢气

常温

~4

16MnR

1

26

高压釜

V=1500L

甲苯、3-硝、氢

>100

~4

16MnR

1

27

3-戊酮槽

V=1500L

3-戊酮

常温

常压

碳钢

1

28

氢气瓶

40L

氢气

常温

15

16MnR

1

29

氢气缓冲桶

ф1200×2680

氢气

常温

~4

16MnR

1

30

高压釜

V=1500L

甲苯、4-胺、氢

>100

~4

16MnR

1

31

脱溶塔

ф1200×4285

N-胺、甲苯

~100

负压

碳钢

1

32

精馏塔

ф1200×4285

N-胺、甲苯

~100

负压

碳钢

1

33

N-胺沉降槽

N-胺、甲苯

常温

常压

碳钢

2

34

回收塔

甲苯

~100

负压

碳钢

1

35

一级硝化釜

ф800×960

N-胺、二氯乙烷

常温

常压

不锈钢

1

36

一级分离器

ф800×2500

N-胺、二氯乙烷

常温

常压

不锈钢

1

37

二级硝化釜

ф800×960

N-胺、二氯乙烷

常温

常压

不锈钢

1

38

二级分离器

ф800×2500

N-胺、二氯乙烷

常温

常压

不锈钢

1

39

萃取釜

ф1300×1300

废水、二氯乙烷

常温

常压

不锈钢

1

40

脱亚硝釜

ф1750×4185

原药、二氯乙烷

常温

常压

不锈钢

1

41

水洗中和釜

ф1300×1300

原药、二氯乙烷

常温

常压

不锈钢

1

42

脱溶釜

2000L

原药、二氯乙烷

常温

常压

不锈钢

1

43

重结晶釜

2000L

原药、甲醇

常温

常压

不锈钢

1

44

离心机

SS-800

原药、甲醇

常温

常压

不锈钢

1

五、主要原材料消耗

序号

名称

规格

单耗(t)

年耗(t)

备注

1

邻二甲苯

≥98%

2.34

701.5

2

硫酸

≥98%

5.54

1662.5

3

硝酸

≥97.5

2.71

814.1

4

液碱

≥30%

4.54

1364.0

5

戊酮

≥98%

1.027

308.7

6

二氯乙烷

1.20

360.5

7

盐酸

≥30%

2.0

598.5

8

甲醇

99%

0.274

82.3

9

氢气

18万Nm3

54万Nm3

4.1.4、吡唑(5-氨基-1-(2,6-二氯-4-三氟甲基苯基)-3-氰基吡唑-4-二硫化物)

一、工艺流程简述

(1)2,6-二氯-4-三氟甲基苯胺的合成

①胺化

将DMF和3,4-二氯三氟甲苯在高压釜中反应,反应温度200OC,压力2.70MPa,反应生成N,N-二甲基-2-氯-4-三氟甲基苯胺,反应结束后DMF通过冷凝器进行回收,分离后,物料进入下道氯化工序。

②氯化

氯化反应是将N,N-二甲基-2-氯-4-三氟甲基苯胺以氯苯为溶剂通氯进行环氯化和侧链氯化,反应温度约60OC,压力为常压,2,2′-偶氮二异丁腈作为引发剂。

③中和水解

中和水解反应是将氯化液用氢氧化钠中和,再在碱性条件下将N,N-二甲基-2,6-二氯-4-三氟甲基苯胺进行水解后去甲基生成2,6-二氯-4-三氟甲基苯胺。

中和水解的反应温度45OC,压力为常压,中和时需用冷冻盐水移去热量。

④蒸馏

用水蒸汽蒸馏方法蒸出2,6-二氯-4-三氟甲基苯胺,蒸馏釜温度90~100OC,压力为-0.095MPa,与水分层后得产品2,6-二氯-4-三氟甲基苯胺。

(2)2,3-二氰基丙酸乙酯

将氰乙酸乙酯、氰化钠和聚甲醛在溶剂乙醇中反应,反应温度10OC,压力为常压。

反应结束后,脱溶蒸去溶剂乙醇,加入盐酸中和,分层后减压蒸馏得中间体2,3-二氰基丙酸乙酯,蒸馏釜温度130~140OC,压力为-0.095MPa。

(3)吡唑合成

①重氮化

向重氮釜中加入浓硫酸,在低温下慢慢加入亚硝酸钠,同时慢慢加入乙酸,加完后保持此温度30分钟,同时将乙酸和2,6-二氯-4-三氟甲基苯胺抽入高位槽中。

加完后在室温,保持1小时,得到2,6-二氯-4-三氟甲基苯胺的重氮盐。

②缩合

重氮盐进行废酸分离后放入合成釜中,放入计量好的水和2,3-二氰基丙酸乙酯,反应1小时。

反应完后向合成釜中放入计量好的水,用1,2-二氯乙烷萃取,萃取液先用水洗一次,再用水和浓氨水洗一次,转入脱溶釜中,脱去1,2-二氯乙烷。

③硫化

将脱溶釜残留物转入反应釜,加入氯苯、乙腈,冷至5℃以下,快速加入二氯二硫,待温度不再升高后继续搅30分钟,蒸馏回收乙腈、氯苯,即得到产品。

二、化学反应方程式

(1)2,6-二氯-4-三氟甲基苯胺的合成

(2)2,3-二氰基丙酸乙酯的合成

(3)吡唑合成

①重氮化

②缩合

③硫化

三、工艺流程简图

(1)2,6-二氯—4—三氟甲基苯胺合成

(2)2,3-二氰基丙酸乙酯合成

(3)吡啶合成

四、主要设备

序号

设备名称

规格

型号

技术特性

材质

数量

备注

主要

介质

温度℃

压力

MPa

1

3,4-二氯-三氟甲苯计量槽

1.0m3

3,4-二氯-三氟甲苯

常温

常压

搪玻璃

1

2

DMF计量槽

0.5m3

DMF

常温

常压

搪玻璃

1

3

胺化反应釜

1.0m3

3,4-二氯-三氟甲苯、DMF、胺化物

200

2.7

不锈钢

1

4

液氯钢瓶

1T

氯气

常温

1.6

16MnR

1

5

液氯气化器

0.5m3

氯气

40

1.1

Q235

1

6

液氯缓冲罐

0.3m3

氯气

40

1.1

Q235

1

7

氯苯计量槽

0.5m3

氯苯

常温

常压

搪玻璃

1

8

氯化反应釜

1.0m3

氯气、氯苯、氯化物

60

常压

不锈钢

1

9

烧碱计量槽

0.5m3

烧碱

常温

常压

碳钢

1

10

中和水解釜

1.0m3

烧碱、HCl、Cl2

45

常压

搪玻璃

1

11

蒸馏釜

1.0m3

2,6-二氯-4-三氟甲基苯胺

90

常压

搪玻璃

1

12

氯苯回收槽

0.5m3

氯苯

常温

常压

搪玻璃

1

13

2,6-二氯-4-三氟甲基苯胺中间槽槽

1.0m3

2,6-二氯-4-三氟甲基苯胺

常温

常压

搪玻璃

1

14

氰乙酸乙酯计量槽槽槽

0.5m3

氰乙酸乙酯

常温

常压

搪玻璃

1

15

乙醇计量槽

1.0m3

乙醇

常温

常压

搪玻璃

1

16

氰化反应釜

1.0m3

氰乙酸乙酯、乙醇、

甲醛、氰化钠钠钠钠、

乙醇

10

常压

搪玻璃

1

17

盐酸计量槽

0.5m3

盐酸

常温

常压

PP

1

18

中和反应釜

1.0m3

烧碱、盐酸

45

常压

搪玻璃

1

19

蒸馏釜

1.0m3

2,3-二氰基丙酸乙酯

130~140

-0.095

搪玻璃

1

20

乙醇回收槽

1.0m3

乙醇

常温

常压

搪玻璃

1

21

2,3-二氰基丙酸乙酯中间槽

1.0m3

乙醇

常温

常压

1

22

亚硝酸钠计量槽

0.6m3

亚硝酸钠

常温

常压

不锈钢

2

23

浓硫酸计量槽

0.6m3

硫酸