滚道通过式抛丸机使用说明书.docx

《滚道通过式抛丸机使用说明书.docx》由会员分享,可在线阅读,更多相关《滚道通过式抛丸机使用说明书.docx(8页珍藏版)》请在冰豆网上搜索。

滚道通过式抛丸机使用说明书

目录

一、技术参数

二、工作原理

三、结构说明

四、机器的润滑

五、操作规程及安全技术

六、维修、保养与故障排除

七、设备的调整

八、轴承明细表

九、易损件明细表

一十、用户须知

十一、合格证

HP8016(1018)型H型钢抛丸清理机是一种辊道连续通过式自动抛丸清理设备。

专门用于H型钢表面清理、强化的专用设备,亦可用于焊接构件、钢板以及其它型材的表面清理、强化。

使之获得一定粗糙度的光洁表面,增加漆膜附着力,提高表面质量与防腐效果。

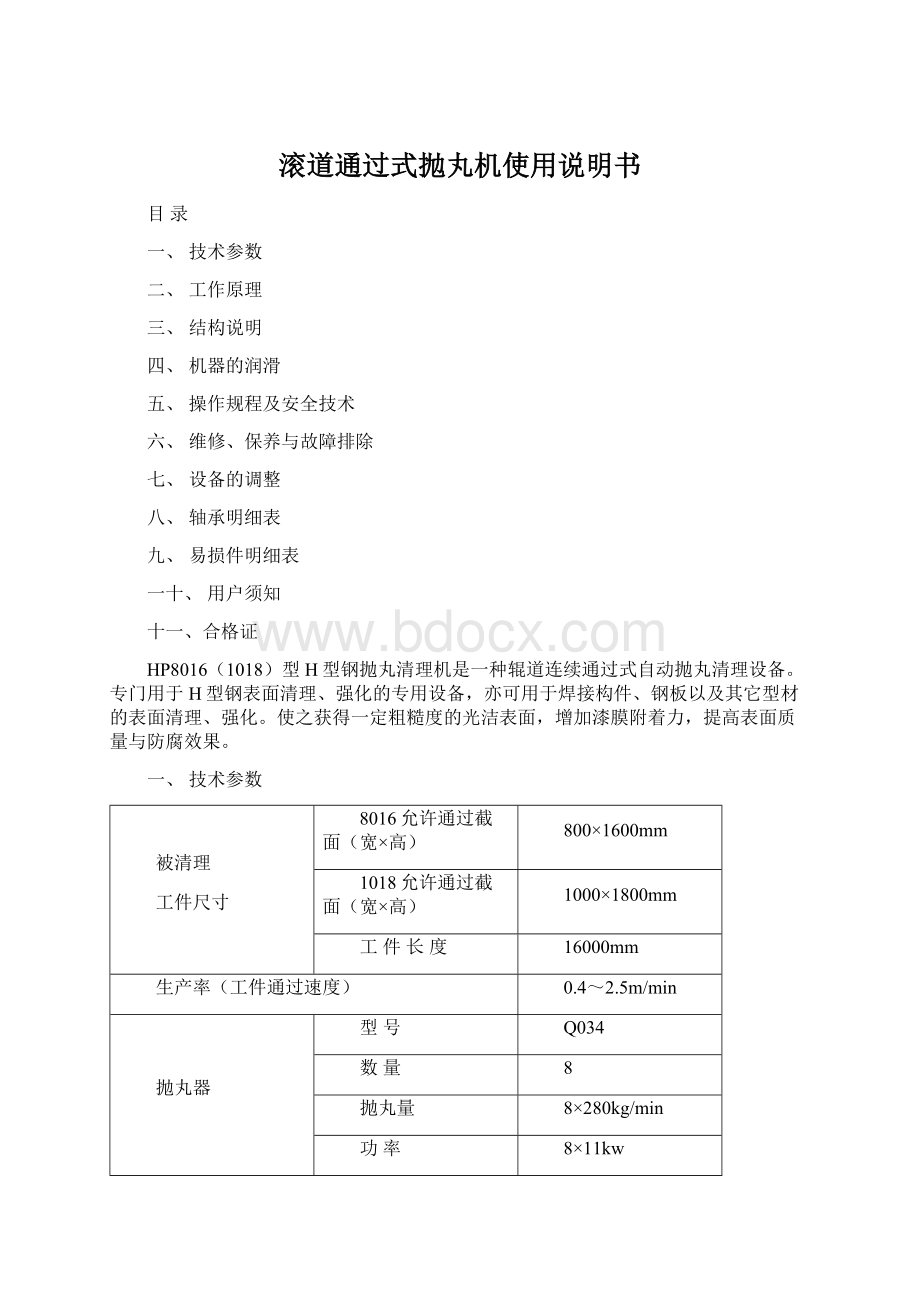

一、技术参数

被清理

工件尺寸

8016允许通过截面(宽×高)

800×1600mm

1018允许通过截面(宽×高)

1000×1800mm

工件长度

16000mm

生产率(工件通过速度)

0.4~2.5m/min

抛丸器

型号

Q034

数量

8

抛丸量

8×280kg/min

功率

8×11kw

提升机

提升率

120t/h

功率

11kw

纵向螺旋输送机

输送量

120t/h

功率

7.5kw

横向螺旋输送机

输送量

120t/h

功率

5.5kg

分离器

分离量

120t/h

清丸系统

功率

11kw

风量

4293M3/h

输入输出辊道

允许载重

1000kg/m

电机功率

2×2.2kw

输送速度

0.4~2.5m/min

辊道长度

13000mm

丸料首次加入量

5000kg

除尘系统

处理风量

16000m3/h

功率

15kg

二、工作原理

被清理的工件放在输入辊道上,由辊道自动送入并通过抛丸清理室抛射区域,工件经抛丸器抛出的高速弹丸束冲击,其表面的氧化皮、残余焊渣、污物以及其它附着物被迅速清除。

工件通过抛射区进入清丸区域,由清丸装置的上喷嘴和侧喷嘴将工件表面积累弹丸吹扫干净。

工件最后经输出辊道送出,以备涂装。

三、结构特点

本机主要结构包括:

抛丸清理室、辊道系统、丸料循环系统、抛丸器、清丸装置、供丸系统、除尘系统和电控系统等部件。

1、抛丸清理室

抛丸清理室主要由钢板及型材焊接而成,箱式结构,主要包括进端密封仓、抛丸仓和清丸仓。

抛丸清理室主要由钢板及型材焊接而成,箱式结构,主要包括进端密封仓、抛丸仓和清丸仓。

抛丸仓为抛丸作业区域,其左右两侧各布置4抛丸器。

根据H型钢的特点,选择最佳抛射位置安装。

工件进入室内供丸器开始供丸,抛丸器在不同位置向工件抛射丸料,工件表面附着物以及残余焊渣迅速被清除,其箱体内壁衬有一层耐磨护板,护板均为插入式安装,更换十分方便。

进端密封仓为工件入通道,设有多层密封帘,在侧向和垂直方向布置,密封弹丸。

清丸仓为工作最后清理区域,与进端密封仓一样能密封弹丸。

另外,清丸仓内还设有清丸装置,将工件带出的丸料收集在箱体内。

可能由于工件尺寸较大或结构复杂而造成清理不彻底及清丸不彻底。

如清理不彻底应将工件翻转180°后,在清理一次。

如清丸不彻底应在工件输出时人工清丸。

如工件与辊道接触面不平或工件长度小于5米,则须制作料架(自制)(见附图“料架”)。

将工件放置在料架上进行清理。

2、辊道系统

辊道系统由输入辊道、室内辊道和输出辊道三部分组成。

由两台摆线针轮减速电机分别驱动,所有辊子均为主动辊,链传动方式,便于工件连续作业。

工作室内抛射区辊道设有耐磨防护套,且能更换。

两台电机由同一台变频器控制,确保工件的输送平稳可靠。

3、丸料循环系统

丸料循环系统主要由纵向螺旋输送机、横向螺旋输送机、斗式提升机、分离器、贮料箱、供丸器、抛丸器等部件组成,使弹丸有效循环使用,并去除杂物。

清理室箱体底部设有锥斗,能有效地将弹丸集中至纵向螺旋输送机,纵向螺旋输送机将丸料送至横向螺旋输送机,横向螺旋输送机再将丸料送入斗式提升机入口。

斗式提升机将弹丸料提升至分离器上部的布料螺旋,由布料螺旋向分离器均匀布料,使丸料在分离器中进行分离。

丸料分离器利用分选方式把粉尘、杂物和有效丸料分离开来。

粉尘由除尘机组收集。

破碎的无用丸料则通过除尘系统中旋风分离室排出,较为粗大的杂物由筛网阻隔(应根据使用情况定期清扫),有效丸料最后贮存在贮料箱中待用。

供丸器安装在贮料箱底部,由气动阀门控制,将丸料通过管道送至抛丸器。

4、抛丸器(详见抛丸器使用说明书)

本机采用8台Q034型高效抛丸器。

抛丸器是本机的关键部件,主要由叶轮、叶片、分丸轮、定向套、轴承座、电机等零部件组成。

其工作原理是:

抛丸器的叶轮在高速回转过程中产生离心力和风力,当丸料流入进丸管时便加速带入高速回转的分丸轮中,在离心力的作用下,弹丸经定向套窗口抛出,由高速回转的叶片沿叶片长度方向加速运动直至抛出,抛出的弹丸形成一定的扇形流束,打击工件表面。

叶轮、叶片、分丸轮紧固在主轴上,并随其一同高速旋转,定向套固定在抛丸器罩壳上。

将定向套的窗口转动,可随意改变弹丸的抛出方向,窗口角度的大小决定弹丸的径向散射角,一般径向散射角比定向套角度大10°左右。

弹丸的轴向散射角为8°,径向扩散角为65°,弹丸的抛射角为40°。

5、清丸装置

清丸装置包括上喷嘴、管道和高压风机。

上喷嘴安装在清丸仓内,由一台高压离心通风机产生的空气,经管道流至上喷嘴高喷出,吹净淤积在工作表面上残留弹丸。

6、供丸系统

由传动部件、接管部件、供丸阀部件构成,通过气缸的伸缩可控制供丸器闸门关启。

另设有手动阀门,可任意调节抛丸流量。

7、除尘系统

除尘刺系统由除尘管路、调节风阀、脉冲滤芯式除尘器构成。

除尘管路设有风阀,一个可调节分离器内分离风速,确保粉尘有效控制,排放达国家标准。

除尘器反吹气源压力为0.5~0.7Mpa,流量为0.7m3/min,反吹循环时间由脉冲控制仪自动控制,时间可按具体情况设定。

8、电控系统

电控系统采用集中控制,电控箱引出接线至设备分线盒,能满足拆装、移动要求。

四、机器的润滑

设备各部润滑应按下表要求进行,同时应定期清理运动部位粉尘。

序号

润滑点部件

点数

周期

润滑油型号

1

轴承座

80

三月

3号钙基润滑油

2

减速器

8

半年

N100齿轮油

3

链传动

一周

68普通齿轮油

4

抛丸器轴承座

8

一周

2号钙基润滑油

5

除尘风机轴套

1

一年

68普通齿轮油

五、操作规程及安全技术

1、班前设备检查

(1).检查每台抛丸器的内衬板、分丸轮、定向套和叶片、叶轮的磨损情况,如有过度磨损则应该更换。

(2).检查室体及抛丸室内的各护板,如有严重磨损、被击穿、击裂等有碍正常使用的情况,应立即更换。

(3).检查抛丸室内三根辊道防护耐磨套和辊道端部防护套等,如磨损严重或破裂,则更换。

(4).检查密封门帘的破损情况,损坏严重则及时更换。

(5).检查各润滑部位是否正常。

(6).检查丸料的磨损、破碎情况,添加一定量丸料。

(7).检查除尘器排灰阀及灰斗内存积情况,及时清扫。

(8).检查供丸管的磨损情况,如有破损应修补或更换。

(9).检查电缆、气管、风管是否正常。

2、开机调整准备

(1).按开机顺序分别手动打开各机构,观察是否有异常声响或异常状态。

(2).工件放置在辊道(可用支架拖住工件)上送入,调整清丸装置,观察清丸效果是否理想。

(3).调整侧吹嘴角度,达清丸目的,且无碰撞可能。

(4).调整供丸量,抛射角满足清理工件效果。

(5).检查各电器、减速器,温度不高于35℃。

3、操作程序

(1).开机前应做好班前检查。

(2).开机前应确定室内无检修人员,且人员应在安全地带。

(3).确定抛丸对象,选择抛头工作数量(见抛丸器抛射图)。

(4).详见电气使用说明书所述的开、关机程序。

开机程序:

除尘器→斗式提升机→螺旋输送机→抛丸器(根据不同工件,选择工作数量)输送辊道→供丸器→清丸风机。

关机程序:

供丸器关闭后,其余关机顺序与开机顺序相反。

4、安全技术

(1).严禁违反操作程序,否则可能造成不必要的损失。

(2).机器在运转时,操作人员和上、卸料工作人员要穿戴好防护眼镜和工作衣帽。

(3)由于工件运行速度不明显,在运行过程中,严禁站在轨道上,特别是正对工件运动方向处站人、清丸操作和观察。

(4).及时清理机器周围散落的丸料,以防滑倒摔伤。

(5).机器在运行中严禁打开进出端密封仓观察门。

(6)内部密封材料易燃烧,所以严禁工作温度超过200℃。

在进行维修和保养时应避免明火。

(7).抛丸器在运动过程中严禁打开顶盖。

(8).机器在正常工作状态下设备有红色信号灯,发生异常时蜂鸣器响,这时应按下急停按钮,使整机停止工作,查明原因并排除故障后方许开机。

(9).进行维修时必须在电控柜上悬挂警告牌,当需要进入机器内部检修时必须切断总电源。

(10).链条、三角带等防护罩只有在维修时取下,机器运转时应安装牢固。

(11).检修时严禁将工具遗留在螺旋、链条、电机端等处。

(12).当突发停电时要切断总电源。

六、维修、保养与故障排除

1、维修与保养

(1).用户应根据实际使用情况按时对机器进行维修保养。

(2).地坑内应干燥,防止弹丸生锈结块。

(3).要随时清除分离器、除尘器内的废料,保证设备正常运行。

(4).检查个橡胶密封帘的磨损情况,及时更换。

(5).检查抛丸室体内耐磨护板和耐磨套的磨损情况,如有损坏应及时更换。

(6).抛丸器中分丸轮、定向套、叶片、衬板等易损件磨损严重应及时更换(详见Q034抛丸器使用说明书)。

(7).检修时先将各弹丸闸门的手动插板插入,确保无弹丸滚出,再将各部弹丸输送至贮料箱内。

(8).按规定进行润滑。

(9).检查防护网是否损坏,确保工具、紧固件等无法滚入螺旋中去。

(10).检查布料螺旋筛网是否损坏,及时更换。

(11).检查斗提机料斗磨损情况,及时更换。

2、故障排除

序号

现象

原因

解决方法

1

抛丸器电机电流过小,未能达到额定电流

供丸不足

1疏通丸料循环

2补充新弹丸

3调节手动插板

2

电流值突然下降

皮带未张紧或断裂

张紧或更新皮带

3

电流超过额定电流

1弹丸过的

2轴承座卡阻

1减少弹丸

2更换轴承座

4

提升机料斗撞击罩壳

1皮带未张紧

2料斗螺栓未紧固

1调整下部丝杆,张紧皮带

2拧紧螺栓

5

抛丸器异常振动

叶片磨损严重

成套更换叶片

6

提升机皮带跑偏

上皮带轮调整不当

调整调节螺杆

7

循环使用的弹丸中破碎丸料过多

分离器调节不当

1调节风阀

2调节料幕

六、设备的调整

1、抛丸器定向套的调整

定向套窗口位置的正确与否直接影响到弹丸抛射区是否全部覆盖在被清理的工件上,若调整不当,弹丸会直接打击室体的护板上,并降低清理效率。

因此在使用前必须调整定向套的位置,调整方法见“Q034型抛丸器使用说明书”。

2、斗式提升机的调整

提升机轮轴调整水平,以免皮带跑偏。

使用一段时间后,皮带会松弛,可调节提升机两侧的调整螺栓,张紧皮带。

七、易损件明细表

序号

名称

型号

数量

安装部位

1

立式球面球轴承

UCP210

52

辊道系统

2

带方座球面轴承

UCF210

10

辊道系统

3

带放座球面轴承

F90512

4

螺旋输送机

4

滑座式球面轴承

P214

2

上下横向绞龙,纵向绞龙

5

滑座式球面轴承

210

2

斗提机

6

所有轴承

7

叶片

64

随机

8

定向套

8

随机

9

分丸轮

8

随机

1