喷漆废气处理及方案.docx

《喷漆废气处理及方案.docx》由会员分享,可在线阅读,更多相关《喷漆废气处理及方案.docx(18页珍藏版)》请在冰豆网上搜索。

喷漆废气处理及方案

喷漆废气处理设计方案

1.概述

喷漆车间在生产过程中排放出大量的涂层烘干废气,废气中含有较高浓度的甲苯。

该废气若不经处理直接排入大气,不仅会污染周围的环境,而且导致了极大的原物料消耗,同时对企业的形象也会造成一定的影响,为此,必须进行处理。

杭州一达环保技术咨询有限公司根据现场调查和研究分析,就涂层废气中的甲苯治理和回收工艺制定可行性方案,以供企业和环保管理部门参考,为今后工程的正式实施提供准备。

2.设计依据

2.1废气中所含污染物种类、浓度及温度

污染物种类:

甲苯

污染物排放量:

甲苯为270kg/h,废气排放量为33000mf/h

烘箱出口温度:

70〜80C

通过计算可得甲苯浓度为:

8182mg/m,故属于高浓度高风量型2.2设计规模

废气处理量:

33000m3/h;甲苯排放量为270kg/h(最大值)备注:

本方案按最大值设计。

2.3设计范围

从车间排气管汇合后出口开始,经装置入口至排风机出口之间,

所有工艺设备、连接管道、管件、阀门、风机、电气装置、自动控制设备等。

2.4处理后气体排放浓度

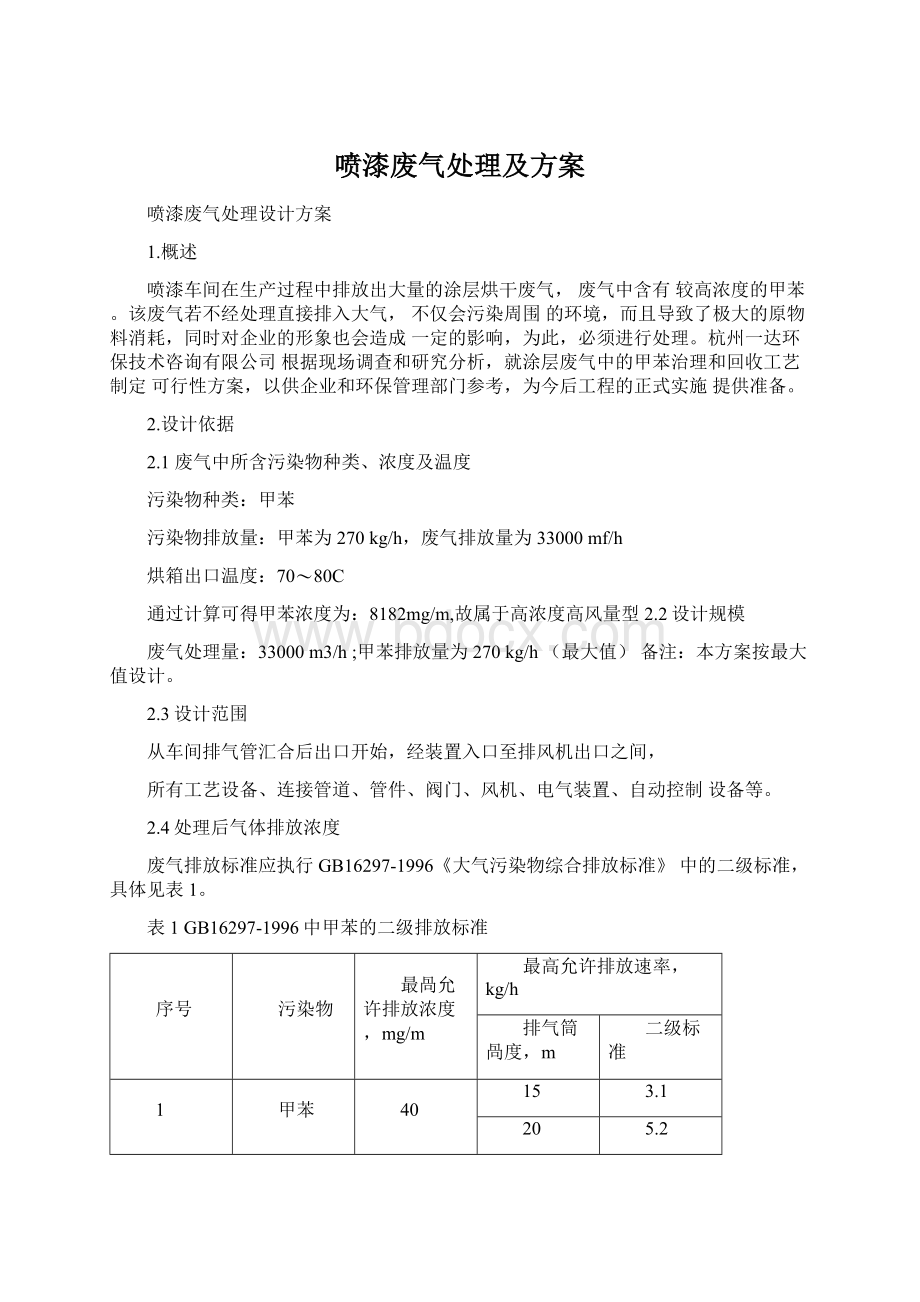

废气排放标准应执行GB16297-1996《大气污染物综合排放标准》中的二级标准,具体见表1。

表1GB16297-1996中甲苯的二级排放标准

序号

污染物

最咼允许排放浓度,mg/m

最高允许排放速率,kg/h

排气筒咼度,m

二级标准

1

甲苯

40

15

3.1

20

5.2

30

18

2.5设计参考资料以及法规标准

《涂装作业安全规程一一涂漆工艺通风净化》

GB6515-86国家标准局1986

《通风除尘技术》

《工业通风》

《环保设备材料手册》

《建设项目环境保护管理条例》

中华人民共和国国务院令第253号1998

2.6控制系统

采用可编程逻辑控制器(PLC)系统的自动控制,以实现治理系统的操作最优化,降低运行费用,增加设备运行的可靠性。

3.工艺设计

3.1设计原则

1.严格执行国家环境保护有关法规,按规定的排放标准,使处

理后的废气各项指标达到且优于标准指标。

2.采用先进、合理、成熟、可靠的处理工艺,并具有显著的环境效益、社会效益和经济效益。

3.工艺设计与设备选型能够在生产运行过程中具有较大的灵活性和调节余地,确保达标排放。

4.在运行过程中,便于操作管理、便于维修、节省动力消耗和运行费用。

3.2废气处理方法选择

目前,有机废气处理主要有以下几种方法:

(1)燃烧法包括高温燃烧和催化燃烧,前者需要附加燃料燃

烧,因此,使用该法时要考虑回收利用热能;催化燃烧能耗低,但在工作初期,需用电加热将废气加热到起燃温度,故对于频繁开停车的场合不合适。

考虑到高温燃烧法回收的热量超过生产所需的热能,故并不合适。

而直接采用催化燃烧投资太大。

(2)吸收法即采用适当的吸收剂(如柴油、煤油、水等介质)在吸收塔内进行吸收,吸收到一定浓度后进行溶剂与吸收液的分离,溶剂回收,吸收液重新使用或另行处理,采用这种方法的关键是吸收剂的选择。

由于溶剂与吸收剂的分离较为困难,因此其应用受到了一

定的限制

(3)活性炭吸附法采用多孔活性炭或活性炭纤维吸附有机废气,饱和后用低压蒸汽再生,再生时排出溶剂废气经冷凝、水分离后回收溶剂,适用于不连续的处理过程,特别对低浓度有机废气中的溶剂回收有很好的效果。

(4)冷凝法主要利用冷介质对高温有机废气蒸汽进行处理,可有效回收溶剂。

处理效果的好坏与冷媒的温度有关,处理效率较其他方法相对较低,适用高浓度废气的处理。

根据本项目情况,采用冷凝-活性炭吸附法较好。

将这两种方法联用回收烘干废气中的甲苯,综合了冷凝法适用于高浓度废气处理和活性炭吸附法处理效果好的优势,又可以通过前期冷凝降低甲苯浓度,减少活性炭吸附负荷,延长活性炭再生周期,能够兼顾回收率和处理成本。

3.3系统工艺流程

根据该厂的实际情况,要提高甲苯的回收效率,需加强以下两方面的工作:

一是烘干废气的收集,尽可能将甲苯收集到溶剂回收装置中;二是对收集的废气采用适当的方法进行处理与回收。

工艺流程如图3-1所示:

工艺流程说明:

由于烘箱出口废气中甲苯浓度较高,因此统一收集后先通过一组过滤阻火器,去除尾气中的固体杂质,然后进入列管式冷凝器,将气态甲苯冷凝为液体。

经冷凝,温度冷却至24C以下。

由于甲苯沸点约为110C,因此可回收大部分甲苯。

经冷凝的废气由引风机导入活性炭吸附器,进行活性炭吸附处理。

吸附器共设两组,交替使用。

饱和后的活性炭采用低压蒸汽再生,再生出的气相返回到冷凝器进行溶剂回收。

回收的溶剂经水分离器分离后回用。

4.工艺系统说明

4.1概述

本工艺系统可分为如下3个系统:

废气收集系统,废气净化处理系统,排风系统

废气收集系统主要包括局部排风罩,风量调节阀,管道。

废气净化处理系统主要包括除尘器,冷凝器,活性炭吸附装置。

排风系统主要包括排风机,风量调节阀和烟囱。

4.2主要工艺设备功能简述

1.除尘器

主要作用:

主要是为了除去有机废气中的漆雾粒子,避免漆雾粒子粘在吸附床内的活性碳纤维材料上,影响有害气体吸附效果。

其次是为了防止生产设备出现着火事故时影响净化设备。

2.冷凝器

冷凝器_1的作用是将有机废气中的气态甲苯冷凝为液体,从而降低废气中甲苯含量,提高活性炭吸附处理效率,同时回收部分甲苯。

冷凝器_2的作用是将脱附所得甲苯和水蒸气冷凝为液体,回收脱附所得甲苯。

3.活性炭吸附装置

活性炭吸附装置是净化装置重要组成部分,设置目的是利用吸附法截留废气中的有机物进一步净化废气,并利用低压蒸汽吹脱及冷凝等手段回收部分甲苯。

5.主要设备设计

5.1主要设计参数

主要设计参数及要求的处理效果见表5-1

表5-1主要设计参数及要求处理效果

生产工艺

风量

(m/h)

甲苯入口浓度

(mg/m3)

处理后浓度

(mg/m3)

回收(kg/h)

回收效率(%)

列管式冷凝器

33000

8182

904

244.9

90.7

活性炭吸附器

904

40

24.0

95.6

5.2主要设备

1.除尘器

(方案一)根据废气性质和气量,本项目选用XCX型旋风除尘器,规格为①1300mn四管。

XCX型旋风除尘器除了有长锥体结构外在排气管内还设有弧形减阻器以降低除尘器的阻力系数。

具体参数如下:

进口风速:

24m/s;

风量:

33700m/h;

压力损失:

1039Pa

除尘效率:

可除去5呵以上的粉尘,效率95%—99%。

(方案二)根据废气性质和气量,本项目选用SJ型高精密度金

属微孔过滤器十一台(十台使用,一台清洗备用)。

此空气过滤器采用由金属及合金粉末烧结制成的微空金属材质,具有耐高温、耐腐蚀、

孔径分布均匀、透气性好、机械强度高、可清洗再生、可焊接及机械加工等优良特性。

SJ型高精密度金属微孔过滤器的具体参数如下:

DN=250mm

进口风速:

20m/s;

风量:

3530內山;

滤芯材料:

金属粉末烧结管;

过滤精度:

0.5—120^m

工作压力:

0.6—1.6Mpa。

2.阻火器

根据废气性质和气量,本项目选用ZHQ-B型管道防爆波N阻火器十台,其具体参数为:

DN=250mm

进口风速:

20m/s;

壳体材质:

碳钢;

芯件材质:

不锈钢波N带。

3.列管式冷凝器_1

根据废气性质和气量,本项目选用固定板式换热器对废气进行冷凝以回收部分甲苯。

为了便于排出冷凝液,且考虑到经除尘后废气相对清洁,流动路径按废气走管间(即壳程)、冷却水走管内考虑。

另外,为了达到一定的回收效率,且兼顾冷却水成本,确定冷却水进口温度为常温20C,出口温度为23C。

烘干废气进口温度为80C,经冷凝后降低到24C以下。

具体计算如下:

(1)已知条件:

烘干废气风量33000riVh,进气温度80C,甲苯浓度为8182mg/m,流量为270kg/h出口温度为24C,冷却水进水温度20C,出口温度23C。

(2)甲苯回收率计算

甲苯的Antoine常数为A=16.0137,B=3096.52,C=53.67。

由

Antoine方程inp二A—(p为温度T时的饱和蒸汽压,mmHg

80C时p=291.21mmHg24C时p=27.00mmHg

因此,80C降温至24C的回收率为291.21一27.00=90.7%

291.21

所以,至24C时甲苯冷凝量为270x90.7%=244.90kg/h,

剩余流量为270-244.9=25.1kg/h。

24C时总废气体积约为3300024273.15=27767m3,冷凝处理后废

80+273.15

气中残留甲苯浓度为25.1106=904mg/m3

27767

(3)

计算换热器的面积A

80C时甲苯质量流量为270kg/h,贝S每小时排出的甲苯体积V为

又废气总体积流量为33000m3/h,废气平均分子量约为28。

80C时废气质量流量=^VM1330002831908kg/h

RT0.082汉(80+273.15)

废气中空气的质量流量为31908-270=31638kg/h。

废气从80C(T1)降至24C(T2),冷水从20C(t1)升高至23C

(t2)。

热负荷Q=甲苯降温传热量+空气降温传热量

=270X.7X80-24)+31638X.005>(80-24)

=1.8x106kJ/h

6

冷却水用量W=旦=」^10=143t/h

c心4.2汉(23—20)

ln[(「-t2)/(T2-⑺]

先按单壳程考虑:

对数平均温差Em二卫亠匕1T^M=19.95K

0.89>0.8,可见用单壳程合适,因此有效温差订二FtJEm=17.8K

假定换热器总传热系数为K=130W/(m2K),则所需传热面积为:

(4)主要工艺及结构基本参数的计算

选用①25x2.5mm钢管,材质20号钢。

取管内冷却水的流速为0.5m/s,则

管数n=4V=4(143000/3600)(1000=253根u叱i2

管长I

=丄=竺=10.9m

n二d°253H0.025

因此,取管程数为2,管长为6m总管数为253^2=506根。

壳

体的公称直径DN=800mm公称压力为10kgf/cm2。

采用正三角形排列换热管,管子与管板采用焊接法连接。

综上,列管式冷凝器_1的主要参数是:

选用6m长的①25x2.5mm钢管(材质20号钢)共506根;

壳体直径800mm换热面积216m;冷却水用量为143t/h;

甲苯回收率为90.7%;

废气由80C降至24C,冷却水由20C升至23C。

3.列管式冷凝器_2

根据废气性质和气量,本项目选用固定板式换热器对甲苯和水蒸气进行冷凝以回收脱附所得甲苯。

为了便于排出冷凝液,流动路径按

甲苯和水蒸气走管间(即壳程)、冷却水走管内考虑。

另外,为达到一定的回收效率,且兼顾冷却水成本,确定冷却水进口温度为20C,

出口温度为25C,蒸汽进口温度为120C,经冷凝后降至30C以下。

具体计算如下:

(1)确定所需蒸汽量

脱附时甲苯回收率=90上40=95.6%

40

需吹脱甲苯量为25.1>95.6%=24.0kg/h。

一般取蒸汽量:

吹脱溶剂量=(4-1