自动化装置实验指导 北化修改版.docx

《自动化装置实验指导 北化修改版.docx》由会员分享,可在线阅读,更多相关《自动化装置实验指导 北化修改版.docx(41页珍藏版)》请在冰豆网上搜索。

自动化装置实验指导北化修改版

实验一ICE调节器的整机特性调校原则

一.目的与要求

本实验的目的是掌握ICE调节器整机特性调校的内容、方法及注意事项,达到熟练测试PID参数的要求。

二.设备与接线

所需设备:

ICE调节器一台

信号发生器一台

直流毫安表一台

数字电压表一台

稳压电源一台

秒表一块

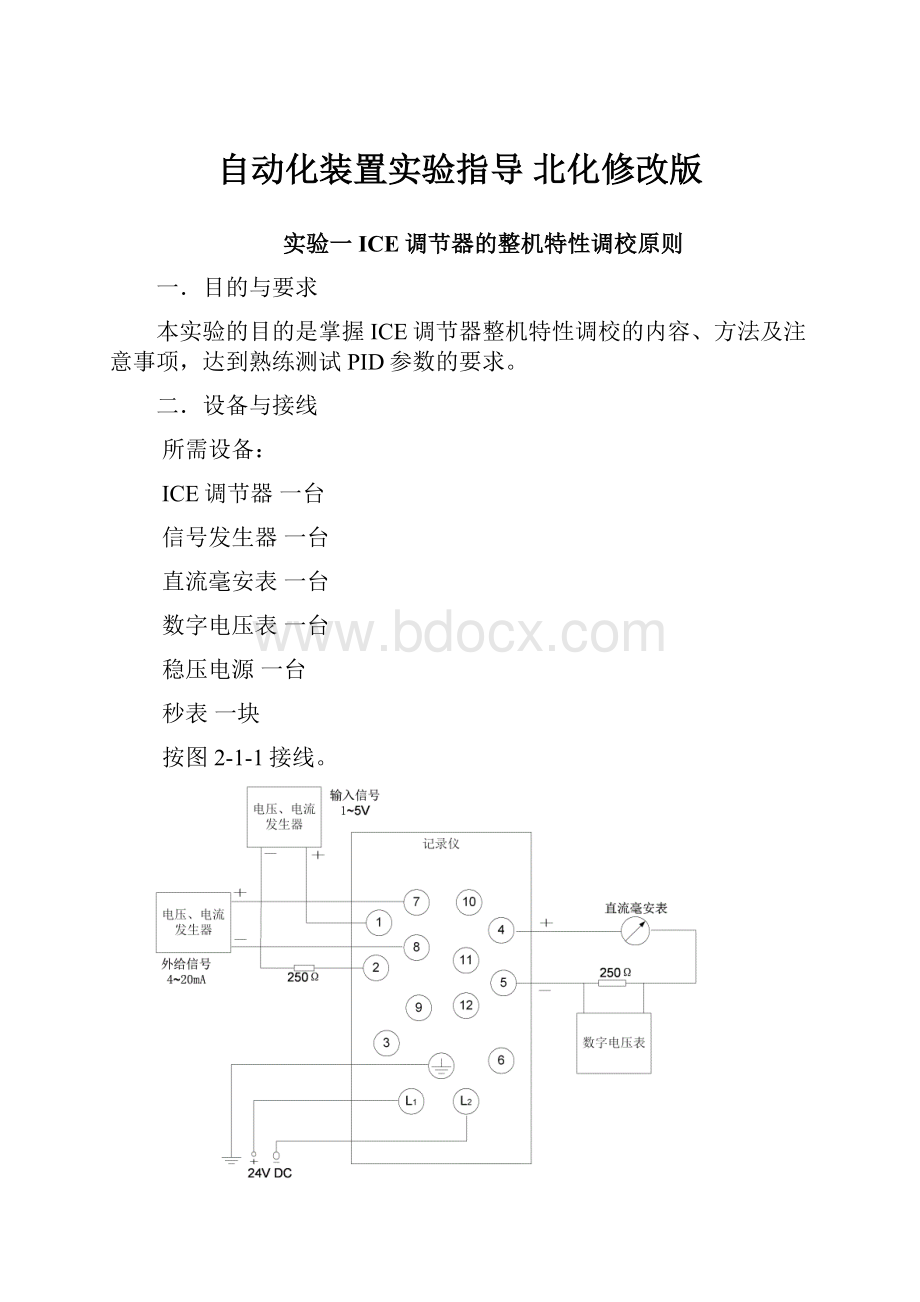

按图2-1-1接线。

图2-1-1ICE调节器整机特性调校接线图

三.内容与步骤

(一)测量和给定指示刻度误差校验

1.将调节器的各开关置于测量、正作用、外给定、软手动位置,当测量信号为1V、3V、5V时,测量指针应指在0%、50%、100%刻度上,若误差>±0.5%,应在双针指示表的左侧调整机械零点,在指示单元调整电阻R6进行量程调节。

2.当外给定信号为1V、3V、5V时,给定指针应指在0%、50%、100%刻度上,若误差>±0.5%,应在双针指示表的右侧调整机械零点,在指示单元调整电阻R13进行量程调节。

3.把测量校正切换开关置于校正。

测量、给定指针应同时指示50%刻度。

若误差>+0.5%,在指示单元调整电阻R22,使其符合要求。

(二)手动操作特性及输出指示校验

1.将调节器的开关置于测量、软手动、正作用、外给定各位置,拨动软手操板键,向右轻按,输出以100s/满量程的变化速度增加。

重按,输出以6s/满量程的变化速度增加。

向左轻按,输出以100s/满量程的变化速度减少。

重按,输出以6s/满量程的变化速度减少。

2.若不按软手操板键,则输出处于保持状态。

在输出为100%时,输出保持特性为—0.5%h。

3.按动软手操板键把输出指针分别移动到0%、50%、100%处,用直流毫安表检查输出电流是否在4mA、12mA、20mA。

误差≤±2.5%。

4.把自动/软手动/硬手动切换开关置于硬手动位置,将硬手动操作杆分别置于0%、50%、100%时,输出信号应为4mA、12mA、20mA。

误差≤±3%。

若超差,则在侧板进行零点(R5)以及量程(R4)调整。

(三)自动手动切换特性校验

1.调节器各开关分别置于测量、外给定、正作用、比例带PB=100%、微分时间TD=0、积分时间TI=TImax、测量信号关闭。

2.用软手动使输出为任意值(例如12mA)然后切换到“自动“,又由“自动“切换到“软手动“,其误差<±0.25%。

3.用软手动使输出为任意值(例如12mA)并把硬手动操作杆移动到该输出值位置,然后切换到“硬手动”,某误差<±5%。

再从“硬手动”切换到“软手动”,其误差<±0.25%。

(四)PID特性校验

1.比例带校验

将调节器的各开关置于测量、正作用、外给定、软手动位置。

积分时间TI=TImax,微分时间TD=0,测量信号关闭,用软手操使输出=4mA,自/软/硬切换开关切换到“自动”,测量信号阶跃变化0.4V,调节比例带旋钮,使输出信号变化到5.6mA,检查比例带刻度误差△PB,△PB=(PB标准-PB实际)/PB标准×100%,要求△PB<±25%。

2.积分时间校验

将调节器的各开关置于测量、正作用、外给定、软手动位置。

积分时间TI=TImax,微分时间TD=0,测量信号关闭,令PB实际=100%,用软手操使输出=4mA,自/软/硬切换开关切换到“自动”,令TI=0.1min,测量信号阶跃变化0.4V,当输出信号由4mA跳变到5.6mA再变化到7.2mA时,所用的时间就是积分时间,检查积分时间刻度误差△TI,△TI=(TI标准-TI实际)/TI标准×100%,要求△TI<±25%。

3.微分时间校验

将调节器的各开关置于测量、正作用、外给定、软手动位置。

积分时间TI=TImax,微分时间TD=0,测量信号关闭,PB实际=100%,用软手操使输出=4mA,自/软/硬切换开关切换到“自动”,令TD=10min,测量信号阶跃变化0.6V,输出信号先跳变到最大然后再变化到10.9mA时,所用的时间就是微分时间常数td,再乘上微分增益KD,就是微分时间,检查微分时间刻度误差△TD,△TD=(TD标准-TD实际)/TD标准×100%,要求△TD<±25%。

四.数据与处理

纪录测试数据,然后分别计算比例带刻度误差△PB、积分时间刻度误差△TI、微分时间刻度误差△TD,并说明上述误差的来源。

实验二SLPC调节器编程的调校原则

一.目的与要求

本实验的目的是掌握SLPC调节器编程调校的内容和方法,达到熟练编制控制系统的程序以及对该程序进行修改和运行的要求。

二.设备与接线

所需设备:

SLPC调节器一台

SPRG编程器一台

按图2-3-1接线。

图2-3-1SLPC调节器编程功能的调校接线图

三.内容与步骤

(一)用户程序的设计

根据图2-3-1的工作单编写主程序和仿真程序。

图2-3-2工作单

(二)送电、键入主程序和仿真程序

1.送电

送电原则是先外设后主机,所以先插SPRG编程器电源插头,后插SLPC调节器电源插头。

断电时恰好相反。

SLPC调节器在带电运行时不能断开和SPRG编程器的通信连线,以免造成调节器故障。

2.键入主程序和仿真程序

键入主程序和仿真程序之前需对调节器和编程器进行初始化,在键入过程中如发现错误,可按【C】键,作部分删除。

如果要删除一行程序,则按【DEL】键。

(三)对输入信号Xn标定工程量

在键入数字时,必须达到4位有效数字。

(四)键入可变参数并定标

注意可变参数的上下限和0~1内部数据的对应关系。

(五)对测量值PV、设定值SV的刻度定标

定标之后应在SLPC调节器的侧面盘上,连续按【SCALE】查看有关数值是否正确。

(六)确定CNTn及方式

(七)设定MODE方式

按【▲】时,必须按够1s的时间。

(八)设定PID整定参数

(九)试运行

试运行的曲线应满足图2-3-3在阶跃信号作用下系统的过渡过程曲线的要求。

如果运行不成功,先检查软件连接是否有故障,再检查参数设置是否合理。

图2-3-3在阶跃信号作用下系统的过渡过程曲线

四.数据与处理

纪录在阶跃信号作用下系统的过渡过程曲线,分析PB、TI、TD的增加和减小对过渡过程曲线的影响。

实验三YS170调节器的结构认识和显示操作调校原则

一.目的与要求

本实验的目的是掌握YS170调节器的结构特征和显示操作的方法,达到熟悉YS170调节器结构,熟悉显示画面和操作方法的要求。

二.设备与接线

万用表1台

电压电流发生器1台

YS170调节器1台

直流毫安表1台

按图2-4-1接线

图2-4-1YS170调节器结构认识和显示操作调校接线图

三.内容步骤

YS170共有3个画面组(操作、调整、工程),通过SHIFT+翻页键进行翻转,画面组内部通过翻页键翻转。

确定在工程画面/CONFIG1/CTL为single:

先将SET设置为ENABLE,然后通过与软键相对应的硬键进行操作。

(一)测量信号和给定信号指示误差校验

1.将调节器的各开关置于测量、正作用、外给定、软手动位置,当测量信号为1V、3V、5V时,观察调整画面上的测量指针应指在0%、50%、100%刻度上,误差≯±0.2%。

2.当外给定信号为1V、3V、5V时,观察调整画面上的给定指针应指在0%、50%、100%刻度上,误差≯±0.2%。

(二)手动操作特性及输出信号指示误差校验

1.将调节器的开关置于测量、软手动、正作用、外给定各位置,拨动软手操板键,向右轻按,输出以100s/满量程的变化速度增加。

重按,输出以6s/满量程的变化速度增加。

向左轻按,输出以100s/满量程的变化速度减少。

重按,输出以6s/满量程的变化速度减少。

2.若不按软手操板键,则输出信号处于保持状态。

当输出信号为100%时,输出信号的保持特性为—0.5%/h。

3.按动软手操板键使输出信号指针分别指示在0%、50%、100%处,用直流毫安表检查输出电流是否在4mA、12mA、20mA。

指示误差应在±0.2%之内。

4.把自动/软手动/硬手动切换开关置于硬手动位置,将硬手动操作杆分别置于0%、50%、100%时,输出信号应为4mA、12mA、20mA。

误差在±3%以内。

5.输出信号指示误差校验

(1)将控制方式打到M方式

(2)在调整画面上,设定输出信号为0%记下电流表读数,误差<1%

(3)在调整画面上,设定输出信号为100%记下电流表读数,误差<1%

(三)自动手动切换特性校验

调节器各开关分别置于测量、外给定、正作用、比例带PB=100%(调整画面/PID1/PB1,要存入EEPROM,可连续按SAVE三秒)、微分时间TD=0、积分时间TI=TImax(调整画面/PID1/TI1)、测量信号为0V、给定信号为0V。

1.用软手动使输出信号=12mA,然后切换到“自动”,再由“自动”切换到“软手动”,其误差应小于±0.25%。

2.用软手动使输出信号=12mA,把硬手动操作杆移动到该输出值位置,然后切换到“硬手动”,某误差应小于±5%。

再由“硬手动”切换到“软手动”,其误差应小于±0.25%。

3.自动、软手动/硬手动双向切换:

硬手动置于OFF,软手动状态,旋转硬手动旋钮,使绿灯亮(硬手操值与MV值相等),硬手动置于ON,观察输出变化。

无扰动切换,旋转硬手动旋钮观察输出变化,硬手动置于OFF,观察输出变化。

无扰动切换,输出不变,说明软手操与硬手操的区别软手操为积分作用,变化慢,硬手操按照旋钮值迅速变化说明硬手操的作用事故处理

(四)开环情况下PID特性校验

1.P作用

(1)在手动状态将工程画面/设定画面2/ACT1设为DIR(正作用)

(2)令PB=100%,TI=9999,TD=0,测量信号=给定信号=50%,C/A/M切换开关置于手动,软手操使输出信号=4mA。

(3)C/A/M切换开关置于自动

(4)改变输入为3.25V,通过电流表或MV观察输出绘出输出图输出为9ma

(5)再令PB=50%,反作用,重新执行通过电流表或MV观察输出绘出输出图输出为6ma

2.PI作用

(1)在手动状态将工程画面/设定画面2/ACT1设为DIR(正作用)

(2)PB=100%,TI=60s,TD=0s,测量信号=给定信号=50%,C/A/M切换开关置于手动,软手操使输出信号=4mA。

(3)C/A/M切换开关置于自动

(4)增加输入0.25v(电压为3.25V),通过用手表记下电流表或MV的输出,列表并绘出输出图。

图形的60秒处应为3.5v,

3.PID作用(正作用):

(1)在手动状态将工程画面/设定画面2/ACT1设为DIR(正作用)手动方式,

(2)PB=100%,TI=60s,TD=15s,测量信号=给定信号=50%,C/A/M切换开关置于手动,软手操使输出信号=4mA。

(3)C/A/M切换开关置于自动

(4) 增加输入0.25v(电压为3.25V),通过用手表记下电流表或MV的输出,列表并绘出输出图。

(五)自动报警功能显示

1.C/A/M切换开关置于M

2.在调整画面上按翻页键进入PID设定画面1,将测量值下限报警PL1设定为20%

3.测量信号=1V

4.观察报警现象

5.在回路画面的报警画面(通过翻页)按软键相对应的PF确认报警,回到在PID设定画面1(通过SHIFT+翻页)设定PL1为0%,报警消失。

四.数据与处理

在A、C状态下分别改变SV、PV两种运行状态的响应MV有何异同?

为什么?

实验四YS170调节器编程的调校原则

一.目的与要求

本实验的目的是掌握POL语言编程的方法和技巧,达到熟练掌握YS170调节器编程方法、步骤及要领的要求。

二.设备与接线

所需设备:

万用表1台

电压电流发生器1台

YS170调节器1台

个人电脑1台

直流毫安表1台

YS170调节器专用通讯电缆1条

三.内容与步骤

(一)程序设计

1.确定控制要求

本实验为一个带夹套的聚合釜温度-温度串级控制系统。

如图2-5-1所示。

要求釜内的温度维持在70℃,设计一个夹套温度和釜内温度串级控制系统。

广义对象中的主对象用二阶滞后环节+纯滞后环节仿真,二阶滞后环节的时间常数分别是5s和10s,纯滞后环节的时间常数=0.1s。

副对象为一阶滞后环节+干扰环节仿真,一阶滞后环节的时间常数=10s,干扰量=±10%。

假如停电则采用热启动。

图2-5-1聚合釜温度串级自动控制系统图

2.确定YS170调节器的任务

串级控制

PID预置功能

报警功能

3.确定控制功能

控制单元:

CSC

控制要素:

CNT1为PID控制;CNT2为PI控制

控制算式:

主回路控制采用比例先行I-DP,副回路控制采用微分先行PI-D

寄存器:

控制数据寄存器、控制参数寄存器、控制标志寄存器、系统标志寄存器。

4.确定操作显示功能

PV、SV、MV的数字和棒图显示

PF功能键在预置PID状态下为ON显示,在报警状态下为闪烁显示

C/A/M运行状态显示

报警显示及报警类型的输出。

5.确定仿真对象数学模型

主对象为e-τs/(1+10s)(1+5s)

副对象为1/(1+10s)

6.工作单

7.数据单

数据单如表2-5-1所示。

表2-5-1数据单

备注

0%

100%

模拟量输入

X1

测量温度℃

0

70

X2

测量温度℃

0

100

模拟量输出

Y1

输出信号%

0

100

Y2

主对象的仿真输出%

0

100

Y3

副对象的仿真输出%

0

100

固定常数

数值

备注

K6

10

手动输出值

可变参数(寄存器中的直接显示)

数值

备注

0%

100%

P1

0.1

干扰信号

0

1000

P2

3.0

报警时间

0

1000

P4

5

预置PID选择

0

1000

P5

15

预置PID选择

0

1000

P6

10s

一阶滞后的时间常数1

0

1000

P7

10s

一阶滞后的时间常数2

0

1000

P8

5s

一阶滞后的时间常数3

0

1000

P9

0.1

纯滞后的时间常数

0

1000

状态输出

数值

备注

DO1

0/1

测量值上限报警

DO2

0/1

测量值上限报警

DO6

0/1

报警是否产生(没有与输出端口直接相连)

8.程序单

;………………………………………………………………………………….

Presetcontroldetection

LDKY1

CCD1

GIF@CHG_PF

GO@NOCHG_PF

@CHG_PF

LDT1

NOT

STT1

CCD2

GIF@LD_PID

GO@ST_PF

@LD_PID

LDPB1

STT2

LDTI1

STT3

LDTD1

STT4

LDPB2

STT5

STTI2

STT6

LDTD2

STT7

@ST_PF

LDT1

STLP1

@NOCHG_PF

LDT1

NOT

CCD3

GIF@ST_PID

GO@NEXT

@ST_PID

LDT2

STPB1

LDT3

STTI1

LDT4

STTD1

LDT5

STPB2

LDT6

STTI2

LDT7

STTD2

@NEXT

LDT1

GIF@OPT_PRESET

GO@DET_ALARM

;………………………………………………………………………………………………

;Presetcontrol

@OPT_PRESET

GO@41_PRESET

@41_PRESET

LDP4

STPPID1

LDP5

STPPID2

;------------------------------------------------------------------------------

;Alarmfunction

@DET_ALARM

LDIOP

STDO1

LDDO6

GIF@OPT_ALARM

LDT1

STLP1

GO@AU_CONTROL

@OPT_ALARM

LDLP1

NOT

STLP1

LDDO1

TIM2

LDP2

CMP

GIF@MA_CONTROL

GO@AU_CONTROL

;-----------------------------------------------------------------------------

;Manualcontrol

@MA_CONTROL

STCAMF1

LDK6

STMV1

STMVM1

STMV2

STMVM2

GO@END

;-----------------------------------------------------------------------------

;Autocontrol

@AU_CONTROL

LDX1

LDX2

CSC

@END

STY1

END

;-----------------------------------------------------------------------------

;Simulationprogram

SUB@SIMPR

LDY1

LDP6

LAG1

LDP1

+

STY3

LDP7;MAINSIMULATION

LAG2

LDP8

LAG3

LDP3

DED1

STY2

RTN

(二)接线送电、键入主程序和仿真程序

1.接线送电

按图2-5-2接线。

X1与Y2连接,X2与Y3连接。

(此处要检验Y3输出的是否为1-5V,如果没有进行跳线设置,默认应为输出电压)

图2-5-2接线图

YS170调节器与计算机连接与断开的方法如下:

注意:

YS170调节器与计算机连接或断开时,要求YS170调节器和计算机均处于带电工作状态。

(1)连接方法:

YS170调节器和计算机连接使用的是RS-232C专用电缆。

首先将电缆的接头与计算机的RS-232C接口进行连接。

然后把YS170调节器的前面板同时向上推,向前拉,感觉到有阻力时停下来。

其次将电缆的接头与YS170调节器上的RS-232C接口进行连接。

(2)断开方法:

首先将电缆的接头从计算机的RS-232C接口上断开。

然后将电缆的接头与YS170调节器的RS-232C接口断开。

其次把YS170调节器的前面板向下按,向前推,直到一声响前面板被锁住为止。

2.键入主程序和仿真程序

newfile/YS170/programmablemode进入画面。

editprogramme:

按上程序单,输入程序,完成,保存,进行编译,无错误后进行参数设定。

(三)参数设置

各参数设定如下:

图1Configuration1

图2Configuration2-1

图3Configuration2-2

图4PParameters1\2

图5PIDparameters1

图6PIDparameters2

图7presetPIDparameters

(四)下载前YS170调节器的设定

在工程画面/CONFIG1上,按动[C]和[A]键,将CTL选为PROG,COMMR选为ENBLE。

(五)程序下载

点击CommunicatewithYS100,选择通讯口(serialport),后resetconnection/downloadtoYS100,完成后Testrun。

(六)试运行

当程序下载一切正常时,按F4进入试运行状态。

此时通过改变控制周期使速率在80%以下。

按F6使调节器处于停止状态。

(七)读/写EPROM的参数

在试运行状态下,按F8键,进行寄存器修改。

按F1然后使用方向键,在寄存器名称区选择寄存器型号,在寄存器数字区选择寄存器号,按回车键确认。

按F2可以清除所选寄存器,按F4可以修改寄存器数值。

每次修改完毕,YS170调节器和计算机均会有通信,进行数据交换。

在完成上述步骤后,按F10退出此状态,按F6停止试运行。

按照屏幕提示依次键入“Y”“Y”,分别将修改的内容存入YS170调节器和计算机。

(八)投入运行

完成上述操作后,可按F5进入运行状态。

否则按F10返回到主界面,在菜单屏幕上使用键盘上的方向键选中7.quit并回车确认,退出程序。

(九)错误处理

在(六)至(九)操作中若出现错误,按F10返回到主界面重新执行

(二)至(九)步的操作

(十)断电

按照1接线送电中的要求断开电缆。

四.数据与处理

根据采集到的实验运行数据,画出实验曲线

实验五气动调节阀流量特性的调校原则

一.目的与要求

本实验的目的是掌握气动调节阀执行机构输出特性和阀体部件流量特性测试的内容和方法,达到熟练测试气动调节阀流量特性的要求。

二.设备与接线

所需设备:

气动调节阀一台

标准压力表一台

定值器一台

压力表二台

计量筒一个

玻璃液面计一个

水泵一台

百分表二个

按图2-6-1接线。

图2-6-1气动调节阀流量特性的调校接线图

三.内容与步骤

(一)执行机构输出特性校验

1.准备工作

打开气源,调定值器,观察调节阀阀杆上下运动是否光滑连续,并判断其正、反作用。

调整百分表位置,以便读出阀杆移动全行程的数值。

2.测试方法

按表2-6-1要求测试执行机构的输出特性

表2-6-1执行机构的输出特性

信号压力

0.2

0.3

0.4

0.5

0.6

0.7

0.8

0.9

1.0

行程

正行程

反行程

(二)阀体部件安装流量特性的校验

1.准备工作

了解各阀门的作用并置于测试状态。

开车运转一段时间,观察有无堵漏现象,掌握用计量筒测流量的方法。

2.测试方法

将玻璃液面计读数上下限定在适当位置。

用定值器改变气动调节阀相对行程,用计量筒和秒表测出相应的相对流量,按数据表2-6-2记录数据。

表2-6-2数据表

输入信号

0.2

0.3

0.4

0.5

0.6

0.7

0.8

0.9

1.0

行程

相对行程

计量单位

流量

相对流量

3.阀体部件固有流量特性的校验

测试方法同2,但在每一个相对行程下均需气动调节阀或b阀的开度,以保证阀体部件前后压差值的恒定(一般可在0.5*102kpa左右)。

四.数据与处