T式腹举自卸车举升机构的设计.docx

《T式腹举自卸车举升机构的设计.docx》由会员分享,可在线阅读,更多相关《T式腹举自卸车举升机构的设计.docx(13页珍藏版)》请在冰豆网上搜索。

T式腹举自卸车举升机构的设计

T式腹举自卸车举升机构的设计

作者:

张忠荣简中强张永祥黄建根文章来源:

贵州航天凯山特种车改装有限公司万向集团发布

时间:

05-30

新浪微博QQ空间人人网开心网更多

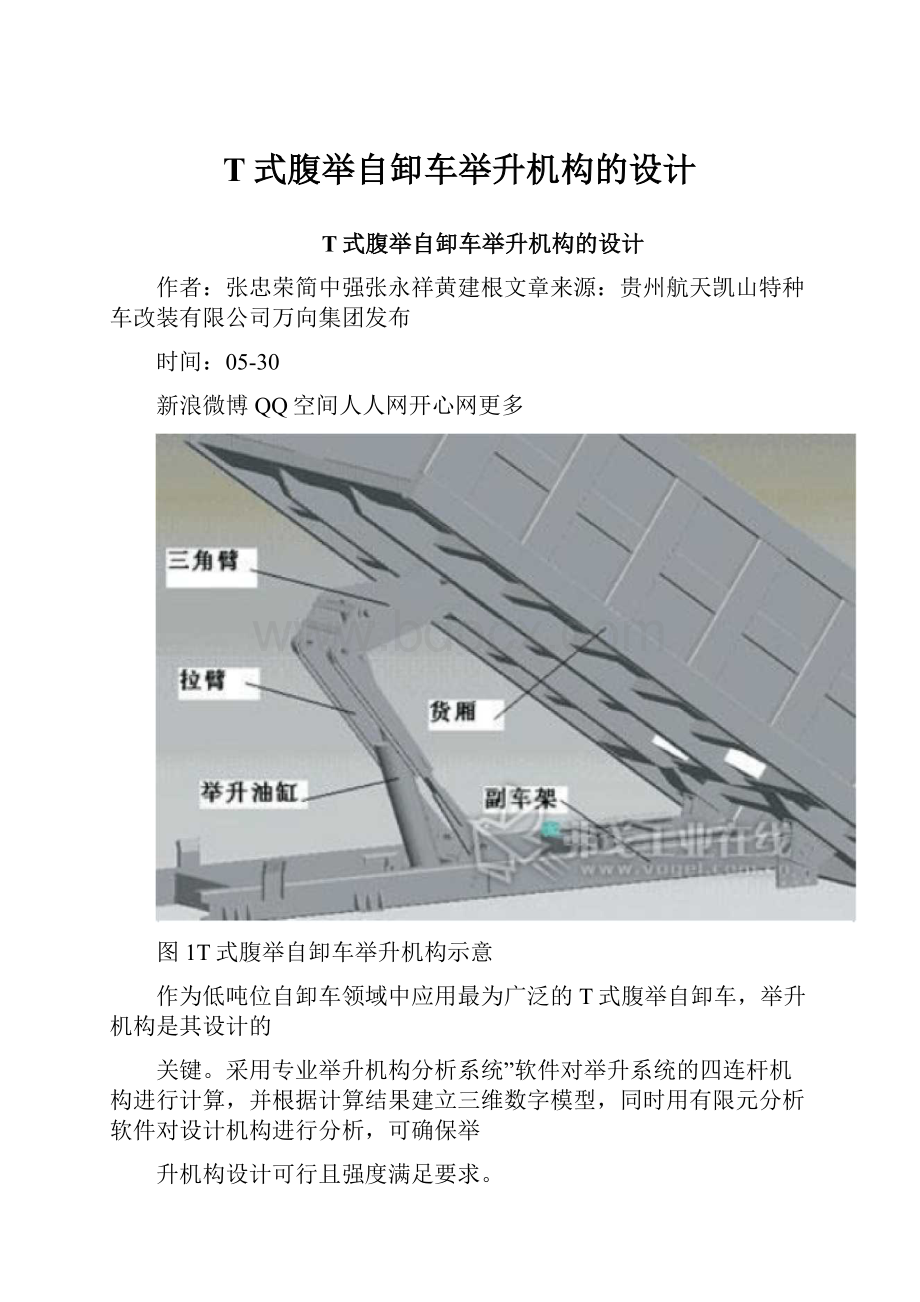

图1T式腹举自卸车举升机构示意

作为低吨位自卸车领域中应用最为广泛的T式腹举自卸车,举升机构是其设计的

关键。

采用专业举升机构分析系统”软件对举升系统的四连杆机构进行计算,并根据计算结果建立三维数字模型,同时用有限元分析软件对设计机构进行分析,可确保举

升机构设计可行且强度满足要求。

自卸车按举升方式可分为腹举式、前举式和侧举式。

T式腹举自卸车是腹举式的

一种,其主要特点在于采用油缸前推式三角放大机构实现对货厢的自卸。

相比较而言,

腹举式具有结构紧凑,成本较低,且相同底盘下货厢设计装载量更大等优势,故腹举自卸车在4〜40t低吨位自卸车领域彳#到广泛应用。

T式腹举自卸车如图1所示,举

升机构主要由三角臂、拉臂和举升油缸等组成,与货厢、副车架及液压系统组成举升系统。

举升机构是T式腹举自卸车设计的关键。

图2举升机构分析图

举升机构理论分析

图3举升机构O点坐标系图(单位:

mm)

进彳TT式腹举自卸车举升机构设计,必须确定载荷。

首先应对举升质量处于任意

举升角度时的油缸推力和各构件的受载情况进行分析计算,然后对计算结果进行比

对在任意举升角度时进行分析计算,求得任意举升角的油缸推力FEC和拉杆内力

FBB。

理论分析过程中,我们设定举升机构的举升质量为30t,最大举升角52。

,根

较,取最大值作为各构件强度计算的依据。

据车厢的结构尺寸作机构简图,如图2所示。

具体求解步骤如下:

1.求举升角为。

时A、G、B和C点的位置坐标

建立坐标系,原点选在车架与副车架的钱接点O。

先求三角臂与车厢较接点A和

举升质量质心G的坐标。

加种.:

二物但仙—二际m而3#论fMW:

丽的砸诲

*皿如继

>4>24403S

通*2H讶.m

闻・1诔4m

就・然HXD

加1Z9D¥5#no

财岬如度*waek

图4载荷为40t时,举升机构主要技术参数设置

由下式可得A点坐标:

Xj=x-1八sin"

-I*1>**口

L,-A3104V€OS^・**MJ一^d

由下式可得G点坐标:

^^jrWJOT!

^-ro.S'n^l心」2涌e4儿J05司

由下式可得B点坐标:

Uj-1J山*-*J■BD1r.7J

由下式可得C点坐标:

2.求直线BD和CE长度

整理得

整理得

3.求BD和CF交点F的坐标

由式(7)、(8)求解,可解得F点坐标(XF,YF),求点O至直线FA的距离

DOFA

(小U

4.取车厢为独立体,由一

5.求B点到CE的距离DBCE,B点到FA的距离DBFA

6.求任意举升角的油缸推力FCE

y

取三角臂A、B、C为独立体,一得

F.*/

根据不同的举升角度,即可求出相应的FCE值,作为设计校核的依据进行结构设计。

字立m种甲式

现大字畀篇就

弟弄景线亚苔讷庄

*上厂17植G

♦二7.

液压H安若阴首

LOTOM州

堇大卡席

LwEIB9整

行限

LkS3I22

■

根料整用时奉购长启

蟾193精一

c点*军■♦第龄・小至1

l>Min=105.5・

♦=5*

机物诂・可际中索残鼻下同・

―「■!

i&j

图5载荷为40t时,举升机构主要技术参数计算结果

举升机构软件计算分析

采用自卸车计算分析软件进行分析计算,分析计算步骤如下:

1.四连杆机构布置

T式腹举自卸车举升系统的关键技术是确定四连杆机构相互位置关系,根据《专用汽车设计》对T式腹举自卸举升机构设计原理,结合底盘型号为CQ3253TMG324TLT52A型的T式腹举自卸车进行结构分析。

图6载荷为30t时,举升机构分析系统参数设置

(1)根据该型号底盘结构,将O点建立在底盘距离后桥中心1320mm,距车架上表面138mm位置设置O点坐标,以O点坐标建立坐标系,如图3所示。

(2)三角臂A、B、C点的位置关系到油缸推力、拉臂及底板骨架上较点、三角

臂在车厢底板与底盘间安装空间大小以及各机构受力情况,根据专用汽车中T式自卸

举升机构设计原理以及目前市场大量使用的三角臂总成结构尺寸情况,设定三角臂

A、B、C点的位置尺寸关系为:

AB=1098mm,BC=866mm,AC=317mm。

叵各点建粽'V各点的费力I包油压特性曲段]可能存在京

群升机构主要技术8

军升机构组式

固定颉I式CT式)睾升机构

余大举升京度

e2=三k

率升系统最高油压

[记而有5i而T

Q=7*

懑压机安装长度

31329

最大长度

52

行程

必射1一绘

机构适用的车膈长度

C点距车厢底板的最小距第

Q=5*

图7载荷为30t时,举升机构主要技术参数计算结果

(3)根据结构空间要求,结合原设计技术状态,优化分析02、03及B点的坐标布置,最终选取02(2185mm,161mm)、03(2405mm,-30mm)、B(2825mm,200mm)。

(4)根据上述各点的确定,通过作图法可求得拉杆A02长度L=1739mm。

图8三维建模状态

2.举升机构软件计算

根据上述各点设置情况,采用自卸车举升机构分析系统”进行分析计算,将上述

各参数输进分析系统中设定位置。

按计算载荷为40t,油缸直径4220mm,拉杆长度

1739mm进行机构计算,11算结果见图4、图5。

在数据代入计算过程中,系统提示最高油压超过16MPa、油缸行程太大此

结果表明,代入参数不符合设计要求,需要进行参数调整。

本文为便于阐述利用分析软件进行参数化设计,故只调整载荷计算。

将载荷为30t,油缸直径。

220mm,拉

杆长度1739mm,代入分析系统进行计算,计算结果见图6、图7,则不再有不符

合设计要求的信息提示,优化结果满足要求。

根据此分析系统,计算结果可生成油压特性曲线图、拉杆受力曲线图、液压缸受力曲线图、C点与车厢底板距离曲线图、有

效举升力曲线图、有效举升力曲线图及车厢支座受力曲线图等参数曲线,此文不予表

述。

图9拉杆受力分析状态

四连杆机构布置三维建模

根据四连杆机构布置情况,结合举升机构计算数据,对四连杆机构及自卸车相关机构进行三维建模设计,以验证机构布置的合理性、机构运动的协调性及机构是否存在干涉情况。

若在验证过程中发现问题,应及时调整设计参数,并经分析系统验证可行。

具体建模过程为:

根据计算结果以A、B、C三点位置关系设计三角臂结构,建

立三角臂的三维模型;根据A和O2点位置关系设计拉臂结构,建立拉臂的三维模型;

拉臂和后翻转座的位置。

按以上数据

根据03、02和O点的位置关系确定举升油缸、

建立的货厢及举升机构数字模型见图8。

图10三角臂受力分析状态

关键部件有限元分析

根据建立的数字模型,采用三维软件自带的有限元分析软件分别对拉杆、三角臂

及支座等关键受力部件进行计算分析,以验证设计机构的强度及可靠性。

按照上述结构设计,计算出拉杆上油缸最大力F1=80t,三角臂上油缸最大推力

F2=60t,底板支座最大力F3=50t。

按此进行计算分析,计算结果分别如图9、图10

及图11所示。

图11底板支座受力分析状态

从计算结果可以看出:

拉杆最大应力(Tmax=490MPa,最大应力是模型尖角处产生的应力集中。

我们

可不考虑尖角处的应力集中,则从分析结果可以看出,主要应力在150〜200MPa之

间。

拉杆材料选用Q345钢,其(rs=345MPa,则拉杆的安全系数约为n=1.7〜2.3,强度满足要求。

三角臂的最大应力为bmax=220MPa,忽略尖角应力集中,主要应力在66〜

110MPa之间。

三角臂材料选用Q235A,其(rs=235MPa,则拉杆的安全系数约为n=2.1〜3.5,强度满足要求。

底板支座的最大应力为(rmax=310MPa,忽略尖角应力集中,主要应力在90〜120MPa之间。

拉杆材料选用Q235A,其s=235MPa则拉杆的安全系数约为n=2.1,3.5,强度满足要求。

结语

在T式腹举自卸车设计过程中,采用人机互换的形式,利用专业自卸车举升机构

分析系统,能够比较直观地对自卸车举升机构进行参数化及优化设计,并可灵活改善

机构的受力状况。

通过此分析系统辅助,可减少大量的计算工作,缩短设计开发周期。

在利用专业分析系统软件的同时,利用优化结果,通过三维软件建立举升机构三

维模型,验证了机构布置的合理性、机构运动的协调性及干涉情况,并利用三维软件自带的有限元分析软件对关键部件进行计算分析,保证了设计机构的安全性、可靠性,

为精益设计及产品试制奠定了坚实的基础。