高分子物理实验Word格式文档下载.docx

《高分子物理实验Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《高分子物理实验Word格式文档下载.docx(67页珍藏版)》请在冰豆网上搜索。

四、实验步骤

1.启动电脑,打开显微镜摄像程序AVerMediaEZCapture.

2.显徽镜调整

(1)预先打开汞弧灯10min,以获得稳定的光强,插入单色滤波片。

(2)去掉显微镜目镜,起偏片和检偏片置于90°

,边观察显微镜筒,边调节灯和反光镜的位置,如需要可调整检偏片以获得完全消光(视野尽可能暗)。

3.聚丙烯的结晶形态观察

(1)切一小块聚丙烯薄膜,放于干净的载破片上,使之离开玻片边缘,在试样上盖上一块盖玻片。

(2)预先把电热板加热到200℃,将聚丙烯样品在电热板上熔融,然后迅速转移到50℃的热台使之结晶,在偏光显微镜下观察球晶体,观察黑十字消光及干涉色。

(3)拉开摄像杆,微调至在屏幕上观察到清晰球晶体,保存图象,把同样的样品在熔融后于100℃和0℃条件下结晶,分别在电脑上保存清晰的图案。

3.聚丙烯球晶尺寸的测定

测定聚合物球晶体大小。

聚合物晶体薄片放在正交显微镜下观察,用显微镜目镜分度尺测量球晶直径,测定步骤如下;

(1)将带有分度尺的目镜插入镜筒内,将载物台显微尺置于载物台上,使视区内同时见两尺。

(2)调节焦距使两尺平行排列、刻度清楚。

并使两零点相互重合,即可算出目镜分度尺的值。

(3)取走载物台显微尺,将预测之样品置于载物台视域中心,观察并记录晶形,读出球晶在目镜分度尺上的刻度,即可算出球晶直径大小。

4.球晶生长速度的测定

(1)将聚丙烯样品在200度下熔融,然后迅速放在25度的热台上,每隔10min把球晶的形态保存下来、直到球晶的大小不再变化为止。

(2)对照照片,测量出不同时间球晶的大小,用球晶半径对时间作图,得到球晶生长速度。

5.测定在不同温度下结晶的聚丙烯晶体的熔点

(1)预先把电热板调节到200℃,使聚丙烯充分熔融,然后分别在20℃、25℃、30℃下结晶。

每个结晶样品置于偏光显微镜的热台上加热,观察黑十字开始消失的温度、消失一半的温度和全部消失的温度,记下这三个熔融温度。

(2)实验完毕,关掉热台的电源,从显微镜上取下热台。

(3)关闭汞弧灯。

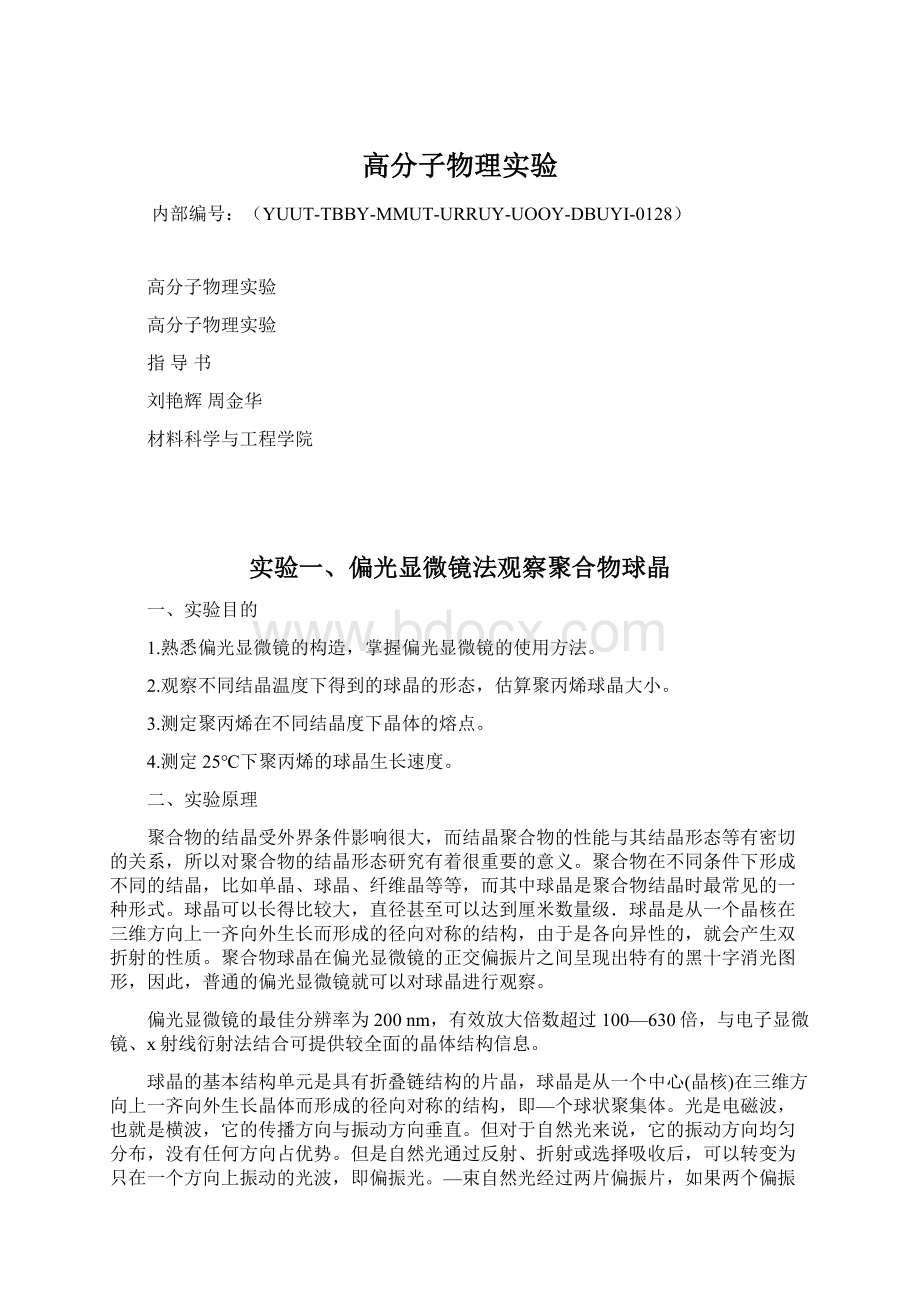

1仪器底座2视场光阑3粗动调焦手轮4微动调焦手轮5起偏器6聚光镜7旋转工作台8物镜9检偏器

图1-1偏光显微镜结构示意图

五、思考题

1.聚合物结晶过程有何特点形态特征如何(包括球晶大小和分布、球晶的边界、球晶的颜色等)结晶温度对球晶形态有何影响

2.利用晶体光学原理解释正交偏光系统下聚合物球晶的黑十字消光现象。

实验二、聚合物熔体流动速率的测定

1.了解聚合物熔体流动速率的意义,以及负荷与剪切应力、熔体流动速率与剪切速率的关系。

2.测定不同负荷下聚乙烯的熔体流动速率,并计算剪切应力、聚乙烯熔体的流动曲线。

3.学习掌握XRN-400AM型熔体流动速率测定仪的使用方法。

聚合物的剪切粘度(以下简称聚合物的粘度)是它的重要物性指标,与聚合物的加工成型密切相关、在科学研究中,聚合物的粘度可由毛细管挤出流变仪、同轴圆筒粘度计和锥板粘度计精确测定,在不具备上述粘度计时,有时可用小球(如自行车用的小钢珠)在聚合物熔体的自由落下来测定熔体粘度。

但在工业上,聚合物熔体的粘度可用熔体指数或熔体流动速率来方便地表征。

熔体流动速率是指在一定温度和负荷下,聚合物熔体每10min通过标准口摸的质量,通常用英文缩写MFR(MeltFlowRate)表示,它是衡量聚合物流动性能的—个重要指标。

对于同一种聚合物,在相同的条件下,单位时间内流出量越大,熔体流动速率就越大,说明其平均分子量越低,流动性越好。

但对于不同聚合物,由于测定时所规定的条件不同,不能用熔体流动速率的大小来比较它们的流动性。

不同的用途和不同的加工方法,对聚合物的熔体流动速率有不同的要求。

一般情况下,注射成型用的聚合物其熔体流动速率较高;

挤出成型用的聚合物熔体流动速率较低;

吹塑成型的介于两者之间。

但熔体流动速率是在给定的切应力下测得的。

而在实际加工过程中,聚合物熔体处在一定的剪切速率范围内,因此在生产中经常出现熔体流动速率值相同而牌号不同的同一种聚合物表现出不同的流动行为,而熔体流动速率值不同却有相似的加工性能的现象。

熔体流动速率的测量是在熔体流动速率测定仪上进行的。

熔体流动速率测定仪装置相对简单,使用方便,价格也比较低,在聚合物工业中应用很普遍。

本质上熔体流动速率测定仪是一种固定压力型的毛细管流变仪,因此可以应用毛细管流变仪的理论对其进行数据处理。

在通常的加工条件下,聚合物熔体的粘度很高,剪切速率一般都小于104s-1,雷诺数很小。

聚合物熔体在毛细管中的流动是一种不可压缩的粘性流体的稳定流动。

当毛细管两端的压力差为ΔP时,管壁处的剪切应力δr和剪切速率Y与压力差、熔体流动速率的关系式为:

δr=rΔP/2L2-1

Y=4Q/πr32-2

式中r为毛细管的半径,cm;

L为毛细管的长度,cm;

ΔP为毛细管两端的压力差,Pa;

Q为熔体体积流动速率cm3/s。

对于熔体流动速率测定仪,毛细管两端的压力差ΔP和熔体体积流动速率Q分别为:

ΔP=G/πR2,Q=MFR/600d2-3

式中G为实验所加负荷;

R为活塞头的半径,cm;

MFR为在此负荷下测定的熔体流动速率,g/10min;

d为被测样品的密度,g/cm3。

则剪切应力和剪切速率与试验负荷和熔体流动速率分别有如下关系:

δr=rG/2πR2L2-4

Y=MFR/150πr3d2-5

而表观粘度ηα与熔体流动速率的关系则为:

ηα=δr/Y=[75r″d/R2L][G/MFR]

由此,利用熔体流动速率测定仪,在恒定温度下测定不同负荷下的聚合物的熔体流动速率,由(2-4)~(2-6)式可计算得到相应的剪切应力和剪切速率以及表观粘度,并可绘制出聚合物熔体的流动曲线,由毛细管流变仪和熔体流动速率测定仪测得的聚合物流动曲线基本一致,熔体流动速率测定仪测得的速率范围∽比流变仪测得的范围(10-1-103/s-1)稍窄。

Y修正=[(3n+1)/4n]Y修正

由于绝大多数的聚合物熔体属于非牛顿流体,必须对其流动行为进行非牛顿修正。

修正的公式是Rabinnowitsch—Mooney经验式在剪切速率范围不大的情况下,聚合物熔体流动曲线的过渡区近似直线,以此直线的斜率来表征流动的非牛顿性程度,n就称为非牛顿性指数。

由于熔体流动速率测定仪所用的毛细管长径比约为4,远远小于40,其入口效应不可忽略,入口处的流动过程中存在着—个压力降,因此由式(4-4)计算出的剪切应力比实际作用于流体的应力大,出于实际剪切应力的减小与毛细管有效长度的延长是等价的,所以毛细管人口压力降的校正,可假想一段管长(er)加到实际的毛细管长度L上;

用(er+L)作为毛细管的总长度;

用Δp/(er+L)作为均匀的压力梯度来补偿入口端压力的较大下降,这时真实的剪切应力计算为:

δγ修正=Δp/2(er+L)=1/(1+er/L)δγ2-7

式中r为毛细管的半径;

e为与流动速率有关的经验常数,可以通过如下方法测得:

在某一剪切速率下,测定不同长径比的标准口模mm,压力降ΔP,以ΔP对L/D作曲,得一直线,在L/D轴上的截距即为—e。

入口效应的校正过程比较繁琐,工作量很大。

若测试数据仅用于实验对比时,可不做入口校正。

三、实验仪器与材料

电子天平(万分之一)

XNR—400AM熔体流动速率测定仪

主要参数(mm)为:

口模直径

±

口模长度

料筒直径

料筒长度

152±

试样:

聚苯乙烯粒料

本仪器负荷分八级:

:

由活塞杠+砝码托盘+隔热套+1号砝码组成。

由活塞杠+砝码托盘+隔热套+1号+2号砝码组成。

kg):

由活塞杠+砝码托盘+隔热套+1号+3号砝码组成。

由活塞杠+砝码托盘+隔热套+1号+5号砝码组成。

():

由活塞杠+砝码托盘+隔热套+1号+5号+6号砝码组成。

:

由活塞杠+砝码托盘+隔热套+1号+5号+6号+7号砝码组成。

由活塞杠+砝码托盘+隔热套+1号+2号+3号+4号+5号+6号+7号砝码组成。

具体步骤:

1.仪器安放平稳,用水平仪调节水平。

2.将标准口模从上端放人料筒底部,并用装料杆将其压到与口模挡板接触为止。

3.打开控制面板上的电源开关,在实验参数页设定温度至190℃,刮料次数设定为7/s,开始升温。

实际温度达到设定值后,恒温15min。

4.带上手套,取出活塞杆,将事先准备好的试样4g加入料筒。

试样经压料杆压实后插入活塞、此操作需在1min内完成。

5.加负荷,预热4min。

如果试样的MFR>

10,在预热期间可不加或少加负荷.

6.当活塞杆下降到其上的下环形标记与套管的上表面相平时,按“开始”键并将取样盘放到出料口下方。

7.保留连续切取的无气泡样条3-5个,冷却后,测量样条的直径,计算挤出胀大比B。

8.分别称取上述3-5个样条质量,取平均值,在实验主页输入平均值,按“确认”键,仪器自动计算出熔体流动速率值,并在界面主页显示出来。

按“打印”键,打印实验报告。

称量样条的质量,计算熔体流动速率。

并测量样条的直径,计算口模胀大比B。

9.带上手套趁热清理口模与料筒。

拉出口模锁板,可使口模从料简下端落下;

用口模清理杆清理口模;

料筒用料筒清理杆顶端绕棉纱布清理至内壁光洁明亮为止。

10重复步骤3—9,测定负荷时聚乙烯的熔体流动速率。

11.关机。

工具及砝码各归原位,以备下次试验使用。

五、数据处理

1.熔体流动速率计算:

MFR=600W/T

式中,MFR为熔体流动速率,g/10min;

w为样条质量的算术平均值,g;

T为切样时间间隔,s,计算结果取二位有效数字。

2.挤出胀大比B:

B=Ds/D

式中,Ds为挤出样条的直径,cm;

D为口摸内径,cm。

3.流动曲线的绘制

按式(2—4)和式(2—5)、由不同负荷下测定的聚苯乙烯熔体流动速率值计算出相应的剪切应力和剪切速率,并列入记录表中。

同时在双对数坐标纸中绘制剪切应力对剪切速率的曲线。

在剪切速率不大的范围内可得一条直线,该直线的斜率即为作牛顿件指数(n)。

表2-1数据记录

编号

负荷/kg

熔体流动速率/(g/10min)

剪切应力/Pa

剪切速率/s-1

表观粘度/

六、思考题

1.聚合物的分子量与其熔体流动速率有什么关系为什么熔体流动速率不能在结构不同的聚合物之间进行比较

2.如何利用流动曲线分析聚合物熔体流体的类型

3.为什么要进行“非牛顿修正”和“入口修正”

实验三、聚合物拉伸强度和断裂伸长率的测定

一、实验目的

通过实验了解聚合物材料拉伸强度及断裂伸长率的意义,熟悉它们的测试方法;

并通过

测试应力—应变曲线来判断不同聚合物材料的力学性能。

二、实验原理

为了评价聚合物材料的力学性能,通常用等速施力下所获得的应力—应变曲线来进行描

述。

这里,所谓应力是指拉伸力引起的在试样内部单位截面上产生的内力;

而应变是指试样

在外力作用下发生形变时,相对其原尺寸的相对形变量。

不同种类聚合物有不同的应力—应

变曲线。

等速条件下,无定形聚合物典型的应力应变曲线如图3—1所示。

图中的。

α点为弹性极限,σα为弹性(比例)极限强度,εt为弹性极限伸长。

在α点前,应力—应变服从虎克定律:

σ=Eε。

曲线的斜率E称为弹性(杨氏)模量,它反映材料的硬性。

y称屈服点,对应的σy′

和Ey′称屈服强度和屈服伸长。

材料屈服后,可在t点处,也可在t′点处断裂。

因而视情况,

材料断裂强度可大于或小于屈服强度。

εt(或εt′)称断裂伸长率,反映材料的延伸性。

从曲线的形状以及σt和εt的大小。

可以看出材料的性能,并借以判断它的应用范围。

如从σt的大小,可以判断材料的强与弱;

而从εt的大小,更正确地讲是从曲线下的面积大

小,可判断材料的脆性与韧性。

从微观结构看,在外力的作用下,聚合物产生大分子链的运

动,包括分子内的键长、键角变化,分子链段的运动,以及分子间的相对位移。

沿力方向的

整体运动(伸长)是通过上述各种运动来达到的。

由键长、键角产生的形变较小(普弹形变),而链段运动和分子间的相对位移(塑性流动)产生的形变较大。

材料在拉伸到破坏时,链段运动或分子位移基本上仍不能发生,或只是很小,此时材料就脆。

若达到一定负荷,可以克服链段运动及分子位移所需要的能量,这些运动就能发生,形变就大,材料就韧。

如果要使材料产生链段运动及分子位移所需要的负荷较大,材料就较强及硬。

图3-1无定形聚合物的应力—应变曲线图3-2结晶型聚合物的应力—应变曲线

结晶型聚合物的应力—应变曲线与无定形聚合物的曲线是有差异的,它的典型曲线如图3-2所示。

微晶在c点以后将出现取向或熔解,然后沿力场方向进行重排或重结晶,故σc称重结晶强度,它同时也是材料“屈服”的反映。

从宏观上看,材料在c点将出现细颈,随着拉伸的进行,细颈不断发展,至d点细颈发展完全,然后应力继续增大至t点时,材料就断裂。

对于结晶型聚合物,当结晶度非常高时(尤其当晶相为大的球晶时),会出现聚合物脆

性断裂的特征。

总之,当聚合物的结晶度增加时,模量将增加,屈服强度和断裂强度也增

加,但屈服形变和断裂形变却减小。

聚合物晶相的形态和尺寸对材料的性能影响也很大。

同样的结晶度,如果晶相是由很大的球晶组成,则材料表现出低强度、高脆性倾向。

如果晶相是由很多的微晶组成,则材料的性能有相反的特征。

另外,聚合物分子链间的化学交联对材料的力学性能也有很大的影响,这是因为有化学

交联时,聚合物分子链之间不可能发生滑移,黏流态消失。

当交联密度增加时,对于Tg以

上的橡胶态聚合物来说,其抗张强度增加,模量增加,断裂伸长率下降。

交联度很高时,聚

合物成为三维网状链的刚硬结构。

因此,只有在适当的交联度时抗张强度才有最大值。

综上所述,材料的组成、化学结构及聚态结构都会对应力与应变产生影响。

归纳各种不同类聚合物的应力—应变线,主要有以下5种类型,如图3-3所示。

应力—应变实验所得的数据也与温度、湿度、拉伸速度有关,因此,应规定一定的测试条件。

三、实验仪器

采用RGT-10型微电子拉力机。

最大测量负荷10KN,速度~500mm/min,试验类型有拉伸、压缩、弯曲等。

图3-35种类型聚合物的应力-应变曲线

(a)软而弱,(b)硬而脆(c)硬而强,(d)软而韧,(e)硬而韧

四、试样制备

拉伸实验中所用的试样依据不同材料可按国家标准GB1040—70加工成不同形状和尺寸。

每组试样应不少于5个。

试验前,需对试样的外观进行检查,试样应表面平整,无气

泡、裂纹、分层和机械损伤等缺陷。

另外,为了减小环境对试样性能的影响,应在测试前将

试样在测试环境中放置一定时间,使试样与测试环境达到平衡。

一般试样越厚,放置时间应

越长,具体按国家标准规定。

取合格的试样进行编号,在试样中部量出10cm为有效段,做好记号。

在有效段均匀取

3点,测量试样的宽度和厚度,取算术平均值。

对于压制、压注、层压板及其他板材测量精

确到;

软片测量精确到;

薄膜测量精确到。

五、试验步骤

1.接通试验机电源,预热15min。

2.打开电脑,进入应用程序。

3.选择试验方式(拉伸方式),将相应的参数按对话框要求输入,注意拉伸速度,(拉伸速度应为使试样能在—5min试验时间内断裂的最低速度。

本实验试样为PET薄膜,可采用100mm/mm的速度)。

4.按上、下键将上下夹具的距离调整到l0cm。

并调整自动定位螺丝。

将距离固定。

记录试样的初始标线间的有效距离。

5.将样品在上下夹具上夹牢。

夹试样时,应使试样的中心线与上下夹具中心线一致。

6.在电脑的本程序界面上将载荷和位移同时清零后,按开始按钮,此时电脑自动画出载荷-变形曲线。

7.试样断裂时,拉伸自动停止。

记录试样断裂时标线间的有效距离

8.重复3~7操作。

测量下一个试样。

9.测量实验结束,由“文件”菜单下点击“输出报告”,在出现的对话框中选择“输出到EXCEL”。

然后保存该报告。

六、数据处理

1.断裂强度σt的计算:

σt=[P/(bd)]×

104(Pa)

式中P—最大载荷(由打印报告读出),N;

b—试样宽度,cm

d—试样厚度,cm

2.断裂伸长率εt计算:

εt=[(L-L0)/L0]×

100%

式中L0—试样的初始标线间的有效距离。

L一试样断裂时标线间的有效距离。

把测定所得各值列入下表,计算,算出平均值,并和电脑计算的结果进行比较。

d/cm

b/cm

bd/cm2

P/N

L0/cm

L/cm

σt/Pa

εt

1

2

3

4

5

平均σt=打印报告中平均σt′=二者偏差率=︱σt-σt′︳×

100%=

平均εt=打印报告中平均εt′= 二者偏差率=︱εt-εt′︳×

100%=

注意事项:

①为了仪器的安全,测试前应根据自己试样的长短,设置动横梁上下移动的极限;

②夹具安装应注意上下垂直在同一平面上,防止实验过程中试样性能受到额外剪切力

的影响;

③对于拉伸伸长很小的试样,可安装微形变测量仪测量伸长。

七、思考题

1.如何根据聚合物材料的应力—应变曲线来判断材料的性能

2.在拉伸实验中,如何测定模量

实验四、聚合物材料弯曲强度的测定

一、实验目的

了解聚合物材料弯曲强度的意义和测试方法,掌握用电子拉力机测试聚合物材料弯曲性

能的实验技术。

弯曲是试样在弯曲应力作用下的形变行为。

弯曲负载所产生的应力是压缩应力和拉伸应

力的组合,其作用情况见图4—1所示。

表征弯曲形变行为的指标有弯曲应力、弯曲强度、

弯曲模量及挠度等。

图4—1支梁受到力的作用而弯曲的情况

弯曲强度σf,是试样在弯曲负荷下破裂或达到规定绕度时能承载的最大应力,弯曲应变εf是试样跨度中心外表面上单元长度的微量变化,用无量纲的比值或百分数表示。

挠度和应变的关系为:

s=εfL2/sh(L为试样跨度,h为试样厚度)。

弯曲性能测试有以下主要影响因素。

①试样尺寸和加工。

试样的厚度和宽度都与弯曲强度和挠度有关。

②加载压头半径和支座表面半径。

如果加载压头半径很小,对试样容易引起较大的剪

切力而影响弯曲强度。

支座表面半径会影响试样跨度的准确性。

③应变速率。

弯曲强度与应变速率有关,应变速率较低时,其弯曲强度也偏低。

④试验跨度。

当跨厚比增大时,各种材料均显示剪切力的降低,可见用增大跨厚比可

减少剪切应力,使三点弯曲试验更接近纯弯曲。

⑤温度。

就同一种材料来说,屈服强度受温度的影响比脆性强度的大。

现行塑料弯曲性能实验的国家标准为GB/T9341-2000。

四、试样制备

弯曲试验所用试样是矩形截面的棒,可从板材、片材上切割,或由模塑加工制备加工。

一般是把试样模压成所需尺寸。

常用试样尺寸为(GB/T9341—1800)长度80mm:

宽度10mm;

厚度4mm。

试验前,需对试样的外观进行检查,试样应表面应平整,无气泡、裂纹、分层和机械损伤等缺陷。

另外,在测试前应将试样在测试环境中放置—定时间,使试样与测试环境达到平衡。

取合格的试样进行编号,在试样中间的1/3跨度内任意取3点测量试样的宽度和厚度,取算术平均值。

试样尺寸小于或等于10mm的,精确到0.02mm;

大于10mm的,精确到0.05mm。

3.选择试验方式(压缩方式),将相应的参数按对话框要求输入,注意压缩速度应使试样应变速率接近l%/min。

本实验试样为PP样条,采用10mm/min的速度。

4.将样品放置在样品支座上,按下降键将压头调整至刚好与试样接触。

5.在电脑的本程序界面上将载荷和位移同时清零后,按开始按钮。

此时电脑自动画出

载荷-变形曲线。

6.试样断裂时,拉伸自动停止。

7.重复3~7操作。

8.测量实验结束,由“文件”菜单下点击“输出报告”,在出现的对话框中选择“输出到EXCEL”。

①安装压头和支座时,必须注意保持压头和支座的圆柱面轴线相平行;

六、数据处理

1.弯曲强度σf的计算:

σf=3PL/(2bh2)(MPa)

L—跨距,mm

b—试样宽度,mm

h—试样厚度,mm

2.计算弯曲强度算术平均值、标准偏差和离散系数

算术平均值:

标准偏差:

离散系数:

式中Xi—每个试样的测试值。

n