运营管理课程设计方案Word下载.docx

《运营管理课程设计方案Word下载.docx》由会员分享,可在线阅读,更多相关《运营管理课程设计方案Word下载.docx(16页珍藏版)》请在冰豆网上搜索。

1.2计算全年各月份的出产投入累计编号

根据要求选择方案三:

月份

1

2

3

4

5

6

7

8

9

10

11

12

产品出产量

25

30

29

上年度出产累计编号为2210号,根据表1,则2009年各月份出产累计编号为:

1月份出产累计编号:

2210+25=2235

2月份出产累计编号:

2235+30=2265

3月份出产累计编号:

2265+30=2295

4月份出产累计编号:

2295+30=2325

5月份出产累计编号:

2325+30=2355

6月份出产累计编号:

2355+29=2384

7月份出产累计编号:

2384+25=2409

8月份出产累计编号:

2409+30=2439

9月份出产累计编号:

2439+30=2469

10月份出产累计编号:

2469+30=2499

11月份出产累计编号:

2499+30=2529

12月份出产累计编号:

2529+29=2558

1.3计算各车间的出产投入累计编号

一月份各车间的出道投入累计编号

本车间出产累计号=最后车间出产累计号数+最后车间的平均日产量

本车间出产提前期

本车间投入累计号=最后车间出产累计号数+最后车间的平均日产量

本车间投入提前期

平均日产量=从投入(出产)期起到该批产品出产期为止的各月产量的总和/投入(出产)提前期

根据以上公式和表1,可得:

装配车间出产累计号=2210+25=2235

装配车间投入累计号=2235+30+30=2295

二金工车间出产累计号=2295

二金工车间投入累计号=2295+30+30+29=2384

一金工车间出产累计号=二金工车间出产累计号=2295

一金工车间投入累计号=二金工车间投入累计号=2384

冲压车间出产累计号=二金工车间出产累计号=2295

冲压车间投入累计号=二金工车间投入累计号=2384

冷作车间出产累计号=二金工车间出产累计号=2295

冷作车间投入累计号=二金工车间投入累计号=2384

油漆车间出产累计号=冲压车间投入累计号=2384

油漆车间投入累计号=2384+25=2409

锻件车间出产累计号=冷作车间投入累计号=2384

锻件车间投入累计号=2384+30+30+30=2474

铸件车间出产累计号=锻件车间出产累计号=2384

铸件车间投入累计号=锻件车间投入累计号=2474

1.4编制各车间投入产出计划表

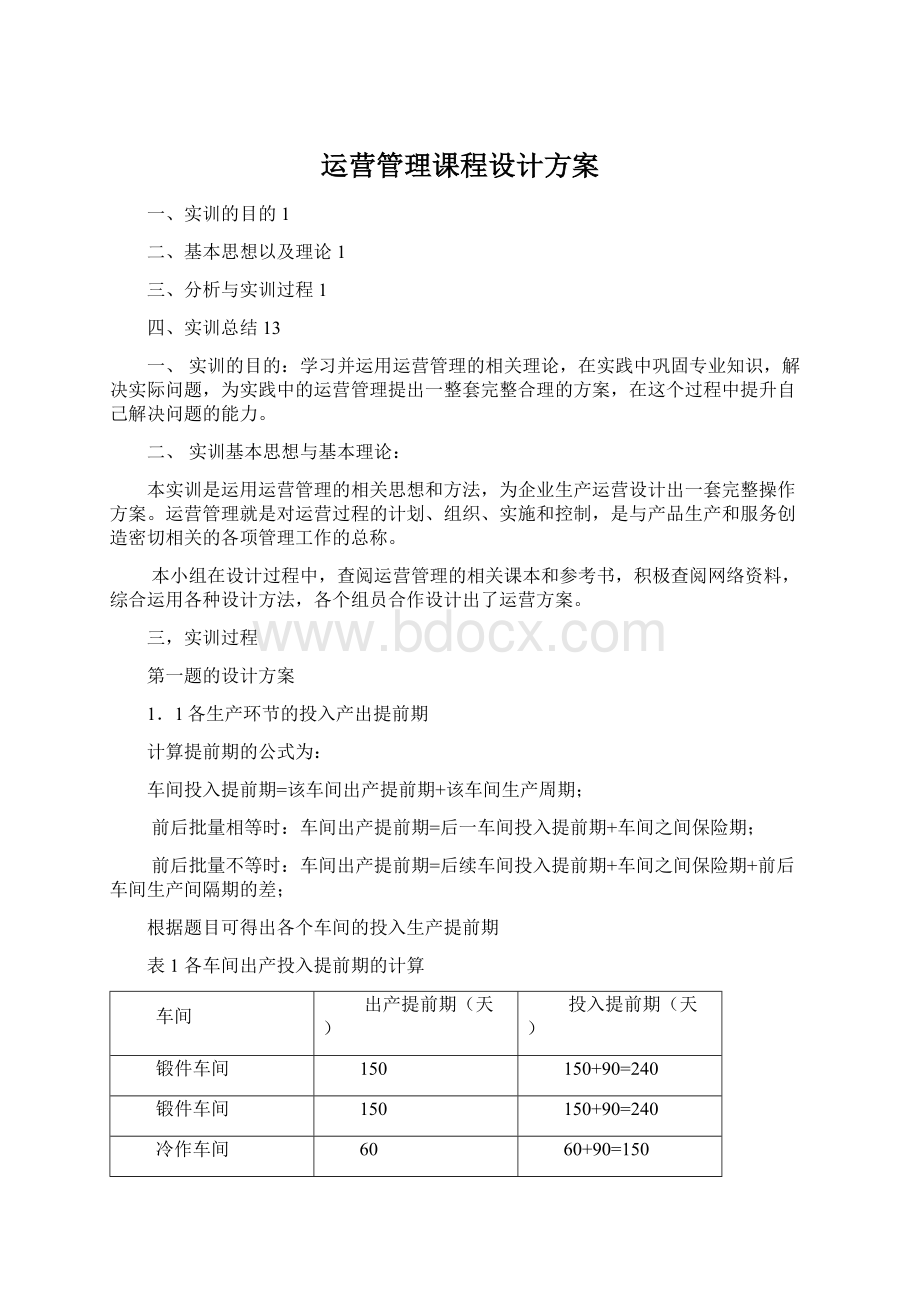

表1

月份

本月计划任务

本月出产累计

2235

2265

2295

2325

2355

2384

2409

2439

2469

2499

2529

2558

铸件

投入

出产

锻件

冷作

油漆

冲压

金工

装配

第二题的设计方案

2.1编制零件的综合工艺路线图

编制零件的综合工艺路线图如下表所示:

1原零件加工的从至表

原零件加工的从至表

至

从

A

B

C

D

E

F

G

H

I

J

合计

A毛坯库

14

B铣床

C车床

D钻床

E刨床

F磨床

G车床

H锯床

I钳台

15

J检验台

69

⑶计算并绘制出零件移动总距离计算表;

零件运输总距离运算表

次别

前进

后退

第一次

格数*对角位上各次数之和

1*(4+12)=16

2*(2+1+1)=8

3*(1+2+4)=21

4*(1+1)=8

5*(1+2)=15

6*(3+1)=24

7*(4+4+1)=63

8*(3+1)=32

1*(2+1+5)=6

2*1=2

3*2=6

4*(1+1)=8

5*(1+4)=8

6*2=12

小计:

187

61

零件移动总距离:

187+61=248

改进的零件运输总距离运算表

第二次

1*(1+3+5+4+12)=25

3*(1+3+1+1)=18

4*(2+1)=12

5*1=5

6*(2+1+1)=24

7*2=14

8*1=8

1*(4+4+4+1+2)=15

2*(2+4)=12

3*1=3

4*1=4

5*2=10

108

52

108+52=160

⑷绘出改进后的设备布置图。

A:

毛坯库;

B:

铣床;

C:

1号车床;

D:

钻床;

E:

刨床;

F:

磨床;

G:

2号车床;

H:

锯床;

I:

钳台;

J:

检验。

第三题的设计方案

3.1三种零件的标准批量和生产间隔期

1、标准批量=

(δ=0.05)

甲:

标准批量=Qmin=(1×

60)/(3×

0.05)=400

乙:

标准批量=Qmin=(2×

60)/(4×

0.05)=600

丙:

标准批量=Qmin=(0.5×

0.05)=200

2、生产间隔期=标准批量/日产量=标准批量/(月产量/每月工作天数)

甲:

生产间隔期=400/(2000/25)=5

乙:

生产间隔期=600/(3000/25)=5

丙:

生产间隔期=200/(1000/25)=5

综上所述:

零件

最小批量

标准批量

生产间隔期

甲

(1×

400

乙

(2×

600

丙

(0.5×

200

第四题的设计方案

4.1变化后结构层次图

C

(1)

D

(1)

F

(2)

E

(2)

F

(1)

G

(2)

H

(1)

D

(2)

我组选择方案3

方案

1

产品A

第8周

500

第9周

物料需求计划——MRP

附表4

品名

周次

T

A

总需求

500

存货量

20

净需求

480

收货

订货

390

900

450

1350

1000

40

410

820

2700

1800

2000

3000

2180

520

2250

1260

780

2800

1300

1590

660

1040

3600

4000

800

440

120

第五题的设计方案:

5?

运用PERT和横道图进行时间——资源的优化

5.1进行作业计划的初步安排及优化

(1)时间-资源优化的目标是:

在资源限定的条件下,并在所要求的工期内,使资源达到充分而均衡的利用。

(2)处理这种问题的思路是:

①绘制网络图,用关键路线法找出关键路线,从而保证关键活动需要的资源量。

②利用“时差”将那些与关键活动同时进行的活动推迟,以消除负荷高峰期。

5.2绘制网络图

5.3人员作业横道图如下:

5.3.1调整前的横道图:

(按照最早开始时间排任务)

工序

i~j

tij

ESij

LSij

STij

资源量

日期

13

16

17

18

1-2

1-3

1-4

2-5

5-7

3-6

4-6

4-8

6-7

7-9

K

8-9

网络图的时间——资源优化表

调整前

27

31

32

19

调整后

5.3.2调整后的横道图:

LFij

1,2

1,3

1,4

2,5

5,7

3,6

4,6

4,8

6,7

7,9

8,9

21

24

22

四、实训总结:

通过实训我们巩固了专业知识,提升了解决实际问题的能力。