FPC认证标准文档格式.docx

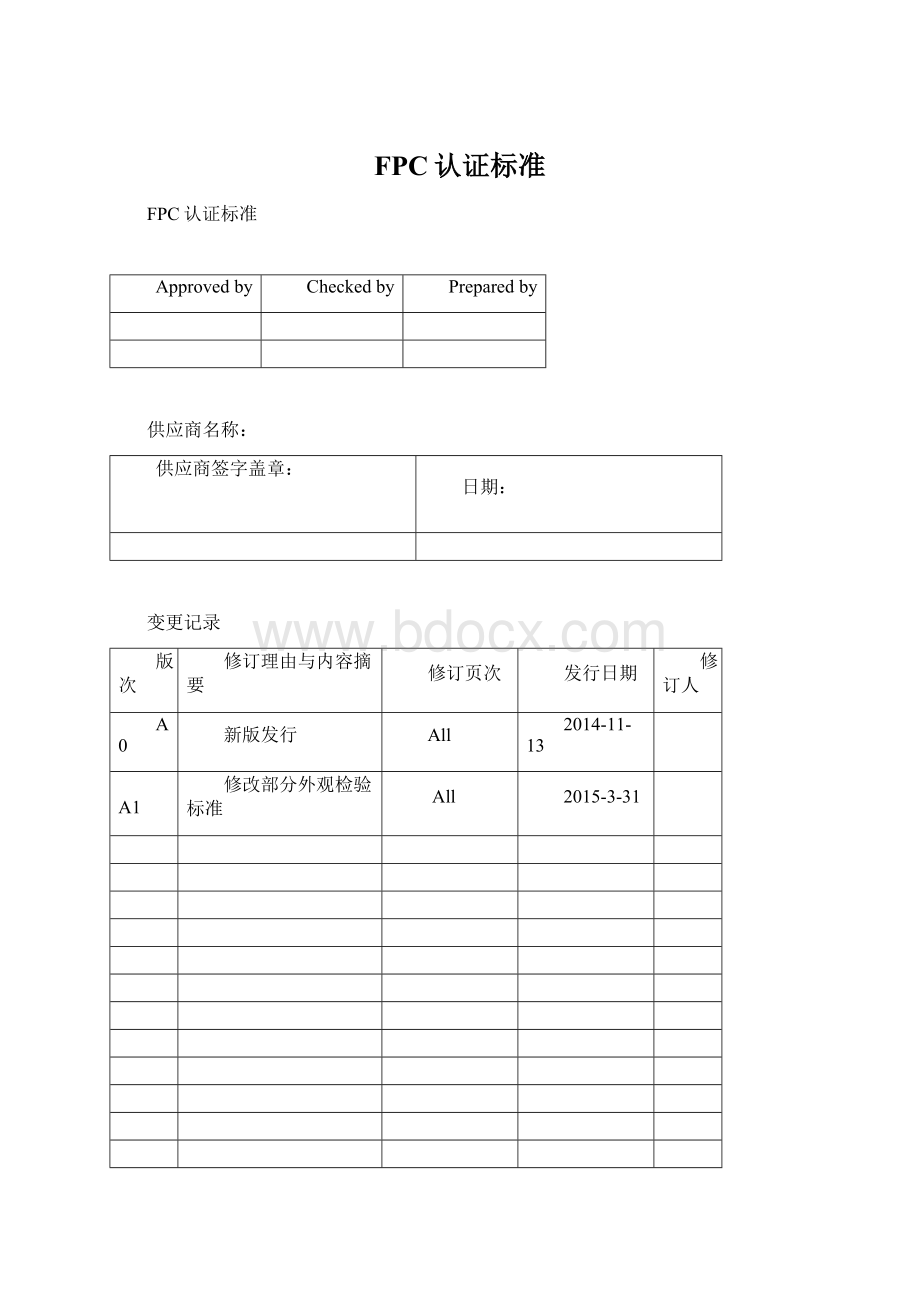

《FPC认证标准文档格式.docx》由会员分享,可在线阅读,更多相关《FPC认证标准文档格式.docx(30页珍藏版)》请在冰豆网上搜索。

同时应提供包装方式及材料要求在文件中。

6.1.3保质期:

6.1.3.1自供应商货物交付验收合格之日起;

6.1.3.2贮藏温度/湿度范围:

23±

3℃,30%~70%RH;

6.2材质及结构尺寸设计要求:

6.2.1材质要求:

所用材质必须提供相关材质证明及ROHS报告,且通过相关信赖性试验验证;

6.2.2图纸设计检查项:

6.2.2.1图纸必须用★标注关键尺寸,并且这些关键尺寸的管控标准为CPK>

1.33;

6.2.2.2图纸需注明使用材质如:

压延铜、PI覆膜;

6.2.2.3图纸需注明镀层要求,如材料:

化学镍金、镀层厚度:

Ni:

80-160µ

"

Au:

1-3µ

;

6.2.2.4图纸上需标准补强钢片接地,并按产品要求注明补强板的对地阻抗规格;

6.2.2.5图纸必须包含历史修订记录,每次修订图纸,必须在图纸相应位置做出标识并及时通知我司确认;

6.2.3针对PAD,通孔,补强的设计公差均需考虑FPC厂商的实际制程能力;

6.2.4部分FPC设计规范:

6.2.4.1开窗

6.2.4.1.1过孔

✧holesize:

0.15mmregularpad:

0.35mm,不开窗

0.2mmregularpad:

0.4mm,不开窗

0.25mmregularpad:

0.45mm,不开窗。

Regular

HOLE

6.2.4.1.2定位孔:

机械孔,FPC:

内壁不导通,无铜皮;

其它按情况选择。

以保证定位柱可顺利插入定位孔且尽量少偏移:

FPC/PCB:

定位孔钻孔直径=定位柱直径+0.05mm;

钢片补强:

定位孔钻孔直径=定位柱直径+0.1mm。

钻孔到导体最小体距离(非埋盲孔板):

0.2mm(≤8层),也就是定位孔的禁止走线区域。

6.2.4.1.3零件开窗:

一般:

开窗直径=焊盘封装单边±

0.05mm

连接器开窗:

焊盘封装做大些,开窗不完全露出PAD,Layout设计者给出开窗尺寸(普通封装大小);

PAD压覆盖膜尺寸0.1mm以上,同时注意连接器内缩(参考“布局、连接器放置”)

0.1mm

6.2.4.1.4Chip零件:

✧.0201:

实体大小:

0.6mm×

0.3mm×

0.3mm±

0.03(长×

宽×

高)

封装:

regularpad:

0.28mm×

0.45mm

Pastemask:

0.45mm

Soldermask:

0.38mm×

0.55mm

Pitch:

0.53mm

有盘中孔(0.15mm)封装:

0.35mm×

Pastemask:

0.45mm×

1mm×

0.5mm×

0.5mm±

0.05(长×

0.635mm×

0.5mm

0.735mm×

0.6mm

Pitch:

1.27mm

6.2.4.1.5CSP类零件:

regularpad:

具体参考芯片封装设计

pastemask:

=regularpad

regularpad+0.1mm(直径)

6.2.4.1.6连接器(Connector):

regularpad:

具体参考芯片规格书,封装设计

参考“连接器开窗”。

注意:

是否需要设计routekeepout。

6.2.4.1.7COB类:

BondingPadtoBondingPad(Airgap):

0.09mm(最小);

0.1mm(推荐)

BondingPadSize:

180umX110um(目前我司设计);

180mmX100mm(其它公司设计)

BondingPadtoAssemblyofSensor(Airgap):

≥0.3mm

每一个PAD大小不一定完全一样,空间宽松的地方可适当放大。

6.2.4.2布局

6.2.4.2.1芯片放置:

✧成像方向:

所有芯片放置时,都必须与设计规格书中的成像方向一致。

✧成像中心:

大部分SENSOR的几何中心和其光学中心不在同一点上,设计时需要将光学中心和镜头的光学中心对齐。

6.2.4.2.2连接器放置:

✧概述:

要按照设计规格书的位置摆放。

如果连接器在背面,注意1号角的位置,设计时板子中背面的器件显示的方式是垂直投影到观察者眼中的,而设计规格书里的BOTTOMVIEW是翻过来看的,与板中位置相反。

连接器的顺序及定义严格按照设计规格书里的定义。

✧内缩或切角:

为防止金手指在冲切时出现铜皮断料或翘起,在该位置金手指需内缩0.15mm或顶端做倒角处理。

✧补强距离PAD至少0.4mm以上,防止补强贴合偏差,补强压PAD

6.2.4.2.3阻容器件放置:

A.安全间距

✧当在头部放置器件时,需要考虑干涉。

✧阻容器件离芯片的距离(焊盘边缘到芯片实体边缘)大于0.3mm,离holder内壁间距(焊盘边缘到holder内壁)大于0.1mm。

✧阻容器件间的距离越大越好,方便补焊,推荐值最小padtopad:

0.15mm;

bodytobody:

0402及以上最小为0.5mm;

0201及以下最小为0.4mm

0402及以上元件

B.电容放置规则

✧电容就近摆放,靠近对应的管脚摆放。

6.2.4.3定位孔:

6.2.4.3.1FPC破孔

✧防止破孔,定位孔边缘到板框中心距离大于0.15mm(厚度小于0.2mm)。

6.2.4.3.2PCB破孔

✧防止破孔,定位孔边缘到板框中心距离大于0.2mm(定位孔小于1mm)

6.2.4.4丝印线:

6.2.4.4.1元器件丝印:

考虑开窗、平整、美观等因素,去掉器件所有丝印(SensorPIN1等有极性元件除外),焊接信息参考贴片图。

6.2.4.4.2其它丝印:

最小线宽:

0.15mm,sensor丝印设计需充分考虑FPC厂的丝印制程公差确保丝印不会在Sensor底部。

6.2.4.5板框设计:

所有内角设计需做R角处理,如果空间允许R角越大越好。

6.2.4.6走线

6.2.4.6.1一般规则

✧Routekeepin:

模组外框内缩0.2mm以上;

极限条件下0.15mm。

✧走线拐角为钝角。

✧FPC折弯区不允许打孔,不允许走NECK线;

不允许放置器件;

除非客户认可或特殊处理。

✧连接器PAD与过孔的安全间距(Airgap)0.2mm以上。

✧FPC加泪滴处理:

PAD与导线连接处做泪滴或倒角设计防撕裂。

✧一般PCB无需加泪滴,增加阻抗突变的面积,影像信号质量。

✧电磁膜处理:

FPC正反面各开2个窗露地,2个窗尽量均匀分布,不要放在同一边。

开窗直径大于1mm,保证GND与电磁膜充分接触。

✧FPC:

信号线离定位孔的间距大于0.2mm(AirGap)

✧PCB:

信号线离定位孔的间距大于0.4mm(AirGap)

✧TOP与BOTTOM走线交差,不要重叠,以减少电容效应和弯曲时应力(FPC)。

✧电源尽量先进电容后进Sensor。

✧间距(AirGap):

线到线0.1mm;

线到过孔0.1mm;

线到焊盘:

0.1mm;

过孔到焊盘:

过孔到过孔:

0.1mm。

✧走线困难的地方:

信号线可以局部调整到0.08mm,局部时钟线最低0.1mm;

局部电源线最低0.08mm;

间距为0.08mm。

✧建议外形拐角增加铜皮防撕裂。

✧FPC铺网格铜铺GND抗干扰与防止撕裂,网格铺太密,强度硬。

建议以下网格方式铺地,BGA内部不铺铜。

✧DGNDPAD开窗:

DGNDPAD的开窗直径≥1mm,其开窗位置需要考虑FPC厂的补强和EMI膜贴合公差以免造成边沿裸铜不良。

6.2.4.6.2关键走线

A.电源:

✧AVDD、DVDD、DOVDD、AFVCC、VCMSINK、其它。

✧建议FPC线宽0.2mm;

PCB铺铜处理。

✧电源线尽量靠板子边走;

✧不要与MCLK、PCLK一起走线。

B.参考电压:

✧线宽0.15mm以上。

C.MCLK;

✧建议线宽0.15mm

✧包地处理,无法包地则与数据线保持3W原则(中心到中心);

✧走线不要绕弯路;

✧过孔不超过2个;

✧远离PCLK。

D.PWDN、RST;

✧建议线宽0.1mm

E.I2C;

✧建议线宽不得低于0.1mm;

✧尽量一起走线;

F.DVP数据时钟线;

✧PCLK:

线宽0.1mm~0.15mm;

包地处理;

远离MCLK;

过孔不超过2个。

✧D0~D9、HS、VS:

线宽:

过孔不超过3个;

尽量一起走线,走线不要绕弯路。

✧当走线长度>5cm,D0~D9、HS、VS、PCLK线宽大于0.15mm。

G.MIPI;

✧线宽:

FPC项目做到0.1mm~0.2mm,为防止阻抗突变,NECK最好不要出现;

✧耦合走线:

线间距小于等于线宽;

✧等长:

对之间误差:

10mil(0.254mm)。

✧对与对误差:

±

20mil(±

0.5mm);

✧自身与自身间距(aircap):

有条件做到3W原则(3倍线宽)

3W

✧每对差分对尽量包地,对于硬板,差分对2边可打些地孔;

✧对与对之间的间距:

3~5倍差分间距(理想情况),具体根据板子空间调整;

✧差分对下面不能走其它高速线,建议铺地或电源铺铜来作为参考层;

✧差分对打过孔:

1对;

✧有条件做阻抗板,阻抗误差±

10%。

H.常用单位说明:

✧OZ:

首先需要说明的是,盎司(OZ)本身是一个重量单位。

盎司和克(g)的换算公式为:

1OZ≈28.35g。

在PCB行业中,1OZ意思是重量1OZ的铜均匀平铺在1平方英尺(FT2)的面积上所达到的厚度。

它是用单位面积的重量来表示铜箔的平均厚度。

用公式来表示即,1OZ=28.35g/FT2。

具体来说,它和长度也可以说厚度的换算方法如下:

首先,我们知道铜的密度常数和相关单位换算公式如下:

铜的密度ρ=8.9g/cm3

1厘米(cm)=10毫米(mm);

1毫米(mm)=1000微米(um)

1mil≈25.4um

1FT2≈929.0304cm2

根据质量的计算公式m=ρ×

V(体积)=ρ×

S(面积)×

t(厚度),知道铜箔的重量除以铜的密度和面积即为铜箔厚度!

从前文又知,1OZ=t×

929.0304cm2×

8.9g/cm3=28.35g/cm2

所以,t=28.35÷

929.0304÷

8.9cm≈0.0034287cm=34.287um≈34.287÷

25.4mil≈1.35mil

由此可知,1OZ铜箔的厚度约为35um或者1.35mil

✧1mil=0.0254mm;

1mm≈39.37mil

6.2.5外观检验标准:

检验条件:

肉眼裸视,在光源600-700(待修改)下指人眼睛距离被检查物体20cm,对产品进行检查;

显微镜检验,为在环形光源,10倍率下对产品进行检验;

功能测试,是指对产品进行电性导通测试,阻抗测试;

抽样计划:

严重缺陷CRAQL=0

主要缺陷MAJAQL=0.4

次要缺陷MINAQL=0.65

本文件未定义检验条件或环境的参照华天科技提供的《WOCFPC及PCB来料检验标准作业书》,在两份文件均为定义标准的参考IPC6013;

检验项目

认证标准

示图

缺陷等级

开/短路

电性测试开/短路,拒收;

MAJ

缺口/针孔

在显微镜下检验:

1.PAD或软板弯折区域A>

1/4,拒收;

2.其它区域L>W或A>1/3W,拒收;

MIN

残铜

1.线路中间残铜:

W1>1/3W,L>2W,拒收;

2.非线路中间区域:

W1>1mm或L>1mm,拒收;

漏铜

1.金手指类,BGAPAD有漏铜,拒收;

2.一般元件焊盘漏铜面积大于总焊盘面积的25%,拒收;

3.线路漏铜长边大于1/5的线宽,拒收;

4.钢片补强边缘露铜,拒收;

线路氧化;

裸露金属氧化变色

肉眼目视,20X显微镜辅助:

1.内部线路氧化或异色按实际机种限度样本控制;

2.金手指或PAD氧化,拒收;

PAD,金手指

剥离/翘起

1.PAD,金手指有剥离/脱落,拒收;

2.翘起L>0.2mm,拒收;

板面,PAD/金手指,刮伤,压痕,测试针孔;

肉眼裸视检验:

1.划伤跨越4条及以上线路,拒收;

2.划伤或测试针孔露出底部铜,拒收;

3.表面PI膜划伤手指触摸有触感,拒收;

表面异色

肉眼裸视:

1.板面非PAD区存在可见白雾,变黑,脏污,斑点,油污,拒收;

FPC破损

1.板面中心有破损,拒收,

2.板面边沿有破损,破损区深度L大于1/2板边沿至最近导体边沿距离S,拒收;

3.板面边沿破损最长边大于0.25mm,拒收;

FPC毛边

1.裸视可见毛边且长度大于0.2mm(包含补强板毛边),拒收;

定位孔毛边

1.毛边为软质;

2.尺寸非常小不影响产品组装和孔径大小

FPC冲型偏移

1.冲切偏移量大于0.1mm,拒收;

2.板边与最近导体边沿间距小于0.125mm,拒绝;

FPC表面残胶

1.非焊接区肉眼裸视可见残留胶水,拒收;

2.胶水残留高度>0.1mm,拒收;

保护层/油墨偏移

1.PAD焊接区可焊面积小于75%,拒收;

2.造成漏铜的按漏铜标准判定;

溢胶

1.保护膜接合处溢胶>

0.3mm,包含补强与FPC结合处,拒收;

2.导致PAD焊接有效面积小于总焊接面积的75%,拒收;

FPC内部气泡

肉眼目视:

1.气泡跨越两条或以上线路,拒收;

2.板边缘存在裸视可见气泡,拒收;

3.气泡长度大于1/3线宽,,拒收;

FPC内异物

肉眼裸视检查:

1.目视可见异物且有造成保护膜凸起,拒收;

2.非导电异物有跨越两条及以上导线,拒收;

3.非导电异物长度超过2mm,拒收;

4.导电异物标准等同于残铜标准;

FPC褶皱

1.存在死褶(不可恢复的,因PI膜压合问题导致的),拒收;

2.活褶(FPC成品弯曲导致)依据实际限度样本规格管控;

丝印偏移/模糊

1.丝印油墨印在PAD上或偏移不超过3mm;

2.不可有文字模糊,无法辨识

3.不允许浸锡测试后造成丝印脱落

补强板气泡

1.气泡面积不得超出粘接面积的10%;

补强板内异物

1.不可有造成补强板凸起,

2.异物面积小于0.5*0.5mm,

3.异物不可超出2处

补强板偏移

1.有定位孔的不可影响定位孔尺寸或不影响组装

2.偏移距离L≤0.30mm

补强板分层,脱落

1.肉眼裸视检查,补强板存在分层、脱落拒收;

补强板变形

1.变形影响补强平整度不可有;

2.裸视明显不可有;

补强板划伤

1,表面轻度擦伤不面积不超过20%;

2.裸视可见划伤长度小于2mm,且手指触摸无感;

3.有特殊要求之产品已经限度样本管控;

微连接断裂

1.肉眼裸视检查,拼板存在微连接断裂,拒收;

镀层剥离

1.显微镜下检查确认镀层有脱落,按裸铜标准判定;

线路粗细

显微镜下检查,以下为实际线宽及规格标准:

1.0.075<

W≤0.10mm±

0.02

2.0.10<

W<

0.15±

0.03

3.0.15<

W≤0.20±

0.04

4.0.20<

W≤0.25±

0.05

5.0.25<

W≤0.50±

0.08

6.0.5<

W±

0.13

线宽超出以上规格,拒收;

Mark点变色&

残缺

1.肉眼裸视,Mark点异色或被保护膜覆盖,拒收

EMI覆盖偏移或破损

肉眼裸视;

1.EMI膜距离两端的补强距离不得超过0.3mm;

2.EMI膜破损肉眼裸视可见不可有;

焊盘脏污异物

肉眼目视,10X显微镜辅助

焊盘表面不可有脏污、异物

钢板脏污异物

肉眼目视

脏污面积如不超过钢片面积的1/10为OK,反之则NG

6.2.6可靠性要求:

6.2.6.1镀层结密性测试:

✧随机抽取5pcs产品,使用3M胶带黏贴于镀层表面并用手指按压使之无气泡,胶带粘接长度大于50mm,等待10s后以30°

夹角撕去胶带,在显微镜下确认镀层面情况。

图一:

粘贴3M胶带图二:

撕去3M胶带

6.2.6.2弯折测试:

✧随机抽取20pcs产品,使用半径为0.5mm的钢丝分别对如下图所示的开窗区三个位置(1.CONN端补强结合处;

2.开窗区中间位置;

3.CSP端补强结合处)弯折测试,其中1&

3位置进行±

90°

弯折,每完成+90°

,-90°

2次弯折后计为一个循环;

2位置进行+180°

弯折每次为一个循环,每颗产品在每个区域各弯折20个循环,弯折频率为2s/次。

完成后检查产品外观和功能。

R=0.5mm

-90°

+90°

图二

图一

3

2

1

具体的弯折条件参照我司图纸所规定的标准进行验证。

6.2.6.3验证FPC表面阻焊油墨,文字丝印油墨结合性:

随机抽取5pcs产品过3×

reflow,检查产品表面阻焊油墨无起泡脱落等异常后再按5.1操作方式确认表面阻焊油墨和丝印的结合性。

6.2.6.4耐电压测试:

✧随机抽取5pcs产品,分别在相邻两导线加500V电压观察绝缘层是否被基材或异常不良变化;

6.2.6.5补强对地导通测试:

✧针对补强钢片对地阻抗测试,随机抽检100pcsFPC产品,将万用表调至电阻档分别量测产品DGND与补强钢片表面阻抗值是否符合规格,镀Ni钢片要求阻抗值在0~10Ω;

非镀Ni钢片要求规格在0~1000Ω;

并需在过完3次Reflow后重新量测,确认产品阻抗值是否符合规格。

6.2.6.6其它测试项:

检测项目

检测条件

等级

数量

规范

高温存储测试

1)将样品放入+80℃气候实验箱内,持续24小时。

FPC单体

5pcs

此两项串行测试:

试验后,将样品放置室温25℃恢复2hrs;

要求结构外观和功能无异常。

2)测试时间以试验箱达到所需温度条件时开始计算。

低温存储测试

1)将样品放入-40℃气候实验箱内,持续48小时。

-40℃,48hrs

恒定湿热存储测试

1)设置气候试验箱持续条件为:

+60℃,95%RH。

2)将样品放入气候实验箱持续72小时。

3)测试时间以试验箱达到所需温湿度条件时开始计算。

热冲击测试

1)将样品置于80℃高温箱内持续30分钟后,在15钞内迅速移入-40℃低温冲击箱并持续30分钟后,再在15秒内迅速回到高温箱。

此为一个循环(一个循环用时1个小时),共循环32次。

热应力测试

1)待测样品预先在120℃~150℃的烤箱中烤6h;

2)烘烤后将样品冷却至室温;

3)将测试样品漂于熔融锡面上(280±

5℃)等待10s;

4)将测试样品取出冷却至室温。

产品外观不可有起泡,变形,功能需完好,各层之间不可有分层。

振动测试

1)频率20/2000HZ,振幅1.5mm;

分别在X、Y、Z三个方向每个方向30分钟。

FPCModule成品

10PCS

此四项串行测试:

要求无因FPC问题导致的模组失效。

跌落测试

1)将FPC样品模组安装在dummyphone内从1.2m高地方自由跌落实验,6个面每个面的跌落3次,共计完成18次。

2)跌落顺序为: