多碎少磨的最佳技术解决方案中环柱磨机与辊压机立磨卧辊磨之比较Word格式文档下载.docx

《多碎少磨的最佳技术解决方案中环柱磨机与辊压机立磨卧辊磨之比较Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《多碎少磨的最佳技术解决方案中环柱磨机与辊压机立磨卧辊磨之比较Word格式文档下载.docx(10页珍藏版)》请在冰豆网上搜索。

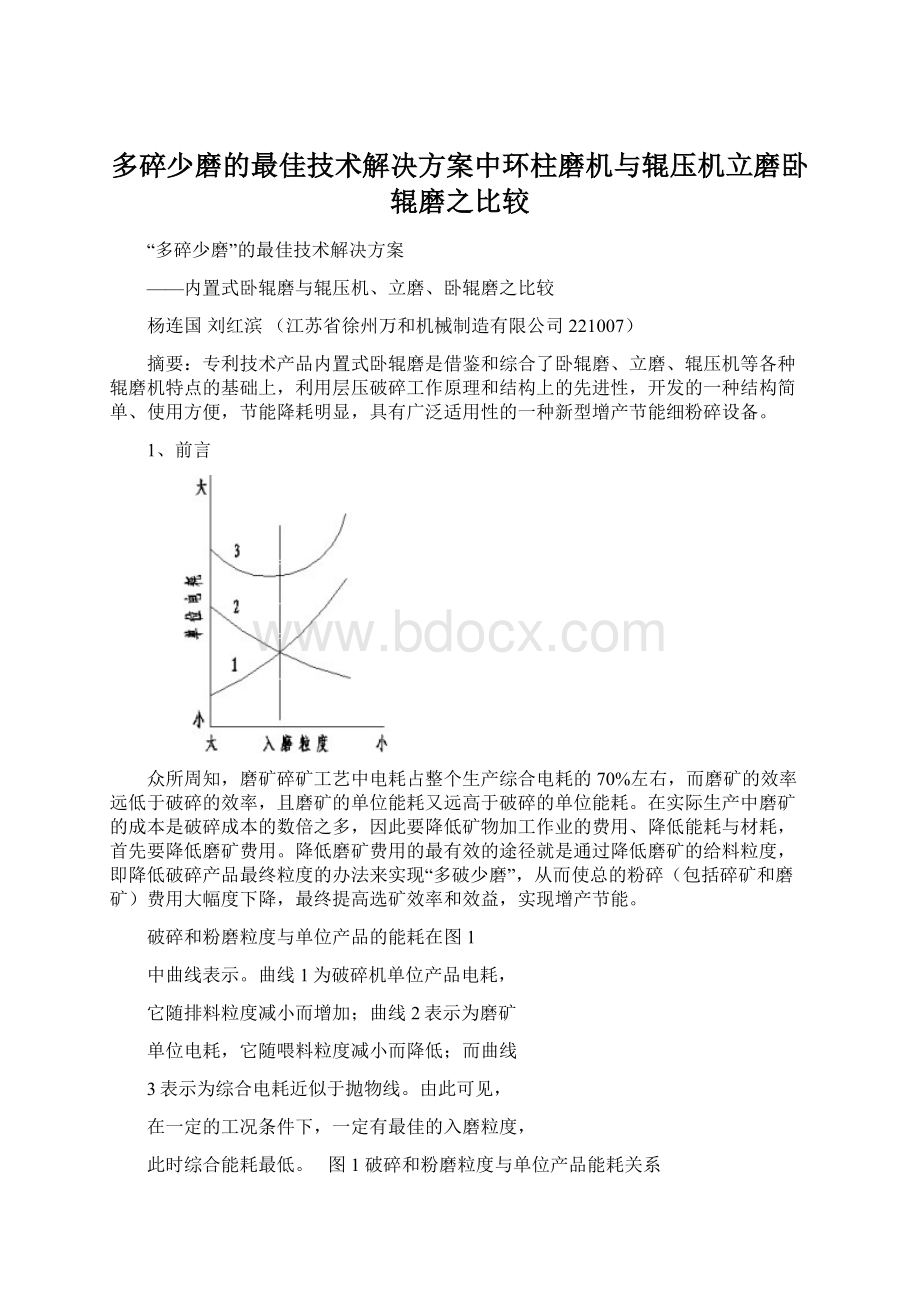

法国FCB公司在深入研究粉磨机理和现有各种粉磨设备的基础上,开发出了一种具有球磨机的可靠性和产品质量,立磨的紧凑结构,辊压机能耗低的全新结构的卧式辊磨机(HoyizontalRollerMill),简称卧辊磨。

它主要在于为挤压粉磨工艺找到了一条能充分发挥节能潜力的新途径。

但由于其结构及材料选择仍有待完善,在实际应用中,机械和工艺操作等方面的故障一直较多,有待于科技人员进一步研究,使其广泛应用于各种粉磨作业,以满足在节能降耗方面获得更大的收益。

专利技术产品内置式卧辊磨是借鉴和综合了卧辊磨、立磨、辊压机等各种辊磨机的特点基础上,开发的一种结构简单、使用方便,节能降耗明显,具有广泛适用性的一种新型细粉碎设备。

2、管磨机、立磨、辊压机、卧辊磨和内置式卧辊磨的结构、工作原理

2.1辊压机的结构和工作原理

辊压机的结构(略)。

工作原理:

辊压机工作时两辊相向旋转。

辊子上方为一喂料斗,料位保持一定的高度,在物料的重力作用下,松散物料强制给入两个相向运动的辊子之间。

同时,辊子旋转时借助于辊子对物料的摩擦力(即钳入力)将物料拉入。

在重力和钳入力的共同作用下,物料挤入辊间,两辊间的物料在高压力作用下被压实成料饼,物料颗粒被粉碎或出现微裂纹。

2.2立磨的结构和工作原理

立磨的结构(略)。

立磨的工作原理:

物料从回转磨盘中心喂入,由于受离心力的作用而向磨盘周围移动,进入轨道。

磨辊在加压机构的作用下,向轨道中的物料床施加粉磨力,物料受到压缩和剪切作用后继续向盘边缘移动。

热风从围绕磨盘的环形喷嘴中高速向上喷出,把粉磨后的物料带进磨机上部的选粉机进行分级,同时烘干物料,成品由热风带出磨机由收尘器收集下来,粗粉则返回磨盘与新喂入的物料一起再重新粉磨,如此循环往复进行粉磨作业。

2.3卧辊磨的结构和工作原理

卧辊磨主要是由一个支托在液压滑

履上的回转筒体和一个横卧在筒体内的

自由回转压辊组成的(图2)。

回转筒体由电机通过减速机、传动

小齿轮、大齿圈驱动。

筒体粉磨带附有

耐磨衬板圈,压辊借助液压缸向衬板上

的物料施压,并随回转筒体转动。

卧辊图2

磨由喂料机、粉磨带和卸料带三部分组成,物料借助于特殊结构装置均匀地喂

入压辊中。

根据物料粉磨工艺要求,通过控制机构可以调整物料的辊压次数,以达到调整出料细度的目的。

从入料端入磨的物料进入以超临界转速回转的筒体中,在离心力的作用下紧贴在回转筒体衬板上,经筒体内压辊多次辊压后排出。

出磨物料经提升机入选粉机,粗料返回磨机,而细料经过收尘器作为成品送入成品库。

2.4内置式卧辊磨的结构和工作原理

内置式卧辊磨属于双回转体设备,内、外回转体分别通过电机经减速机驱动以不同速度旋转。

内回转体是数个中速回转可调节的非刚性辊轮组,外回转体是一个以超临界转速回转的镶有特殊结构衬板的筒体。

物料由机体两个侧面进料,中间卸料,筒体旋转,磨辊组随主轴公转本身又自转(图3、图4),采用中速、中低压对料层实施反复滚压及搓揉粉碎。

通过调整内回转体的施压装

置,可调整辊轮对料层施加的压力大小,以便满足不同的工况要求(辊轮的压力是内回转体的施压装置施加的压力和内回转体旋转产生的辊轮离心力的叠加合力)。

通过调整内回转体上的调整装置可以调整辊轮与衬板之间的间隙大小,并与挡料环配合最终控制料层厚度。

图3内置式卧辊磨结构简图图4内置式卧辊磨原理简图

内置式卧辊磨的粉磨原理与立磨、辊压机和卧辊磨同为辊压粉磨,即均借助滚动的压力辊直接将能量传递给被粉磨的物料,实现多次挤压而完成粉磨过程。

3、几种辊磨机的特点相比较

内置式卧辊磨虽然属于辊压粉碎,但其结构完全不同于立磨、辊压机和卧辊磨,既有其可比共性,也有明显区别的差异性特点。

3.1内置式卧辊磨与其它几种预粉磨设备之可比性特点

3.1.1中低压操作

在以辊压原理操作的辊磨机中,内置式卧辊磨属中低压操作,它的工作压力一般约相当于辊压机压力的1/50~1/100;

辊压机是高压操作,其工作压力约为50~350Mpa。

辊压机易损件磨损、断裂,操作中易振动,硬物混入时不安全。

另外,高压下压成料饼不易散开,影响粉磨效率和节能效果,如增设一台打碎机,就要增加投资和电耗。

立磨一般在10Mpa压力下工作,相当于卧辊磨的1/7~1/10,其操作安全可靠,而且也不会因压成料饼而影响粉磨效率,但物料在磨内进行选粉,物料循环量高,靠气力输送也消耗掉一定能量。

卧辊磨的工作压力介于立磨和辊压机之间,它的工作压力一般约相当于辊压机压力的1/5,达70~100Mpa。

采用中压操作兼具二者的优点可以获得较高的节能效果,不仅电耗低,且金属磨耗也低。

3.1.2咬入角和料层厚度

辊压机、立磨、卧辊磨和内置式卧辊磨物料咬入角取决于几何要素和物料特性。

辊压机两个压辊的咬入角一般为60。

立磨的物料咬入角取决于辊子和盘的断面形状,平滑表面的圆柱辊和平盘的咬入角一般只有120,卧辊磨和内置式卧辊磨的辊轮和筒体衬板咬入角比立磨大,一般为180(表1)。

(表1)

项目

立磨

辊压磨

内置式卧辊磨、筒辊磨

原理

非密闭空间内一次性料层间挤压破碎

封闭空间内一次性料层间挤压破碎

非密闭空间内多次性料层间挤压破碎

磨床几何形状

柱面+平面

柱面+柱面

柱面+内环面

挤压角/°

12

6

18

名义挤压应力F/MPa

0.5~0.7

5~10

1.5~3.0

辊面运动速度/(m/s)

2~6

受离心力控制

1.5~2.0

受喂料特性控制

4~6

料层厚度与咬入角和辊子的直径成正比,即:

咬入角越大,辊经越大,料层的厚度也越大。

由于卧辊磨和内置式卧辊磨的咬入角最大,因此,其料层比辊压机料层厚。

法国奎亚斯(Cruas)公司的辊压机用于预粉磨时料层厚度为8~10mm,两个辊子的直径为800mm。

意大利特利诺公司的卧辊磨辊子直径和该辊压机的相同,也是800mm,但其料层厚度却是22~27mm。

料层厚度与辊子的直径成正比,如辊压机的辊轮直径是1600mm,其工作料层厚度则为20mm。

如若卧辊磨辊子的直径也是1600mm,其工作料层厚度可达45~60mm。

内置式卧辊磨与卧辊磨相当,立磨的料层厚度则介于上述两种磨之间。

3.1.3辊磨机的转速

辊压机的最初设计目标是采用高转速以达到高产量和高效率。

但是实验中发现,这样不可避免地产生振动。

为避免振动,φ1000mm的辊子最高线速度不能超过1~1.5m/s。

立磨也倾向于高速度,但其转速不能过高或过低。

过低时离心力小,物料难以很好地均匀分布在粉磨盘上;

过高时离心力过大,物料很快飞撒到磨盘以外,得不到充分粉磨。

为了尽可能保持高速度,又要避免上两种现象的出现,很多立磨都在磨盘周围设置挡料圈,而布料不均也会加大振动。

为保证卧辊磨内正常的物料流动,进入筒体内的物料在离心力的作用下迅速贴壁,筒体最低转速不应低于1.2倍的临界转速。

理论上卧辊磨的最高速度不受限制,所以卧辊磨的转速可以表达为:

1.2n≤n<∞。

内置式卧辊磨转速与卧辊磨转速相当,筒体的低速也不应低于1.2倍的临界转速,使物料经特殊喂料装置进入筒体内在离心力的作用下迅速贴壁,受到数个均布的辊轮反复滚动碾压粉碎。

辊轮的线速度与卧辊磨相当。

3.1.4物料的循环

辊压方式不同,物料通过粉磨带的方式不同。

辊压机的物料是一次或多次不经分级地垂直穿过辊子中心(一般熟料仅粉磨一次,由于对循环物料没有分级,难免浪费能源。

),且辊压机的辊子两边有物料溢流。

由于辊子两边的压力和中间的压力不一样,可使边料经过选粉机的循环次数多达7~12次。

立磨内物料同时完成绕磨盘轴线的周围运动和沿磨盘径向的向外运动,通过顶部分离器来控制物料循环率,一般为3~30次(不能实际测量)。

卧辊磨的物料沿螺旋线轨迹被辊子多次挤压。

挤压次数可以在磨机操作中予以控制。

出磨粗物料即通过旁路直接返回卧辊磨入料口,也可以经过选粉机作为普通循环料返回磨机。

卧辊磨的循环量大大低于辊压机。

进入内置式卧辊磨的物料在筒体超临界转速作用下迅速贴壁,而且由于内置式卧辊磨为双回转体结构形式,紧贴筒体的物料在筒体3600范围内合理分布并随筒体旋转,不断地受到数个均布辊轮不受工作区域局限的反复碾压作用。

由于内置式卧辊磨目前采用中速、中低压操作方式,一般为细碎作业或超细碎作业。

出磨的粗物料可通过分级经过旁路返回内置式卧辊磨入料口,其循环量可以根据工艺要求和物料特性作出调整,对用于超细粉碎的可在粉碎腔内实现一次性出磨成品。

3.1.5物料滑动及多次挤压

辊压机的咬入角和两辊间的喂料间隙小,易使辊子物料出口产生较大的物料滑动,这是辊压机磨耗高的原因之一。

立磨中有物料的侧向滑动,特别是物料在离心力的作用下沿径向向外溢流,辊子与边缘不均匀的料层接触,使辊子外端处的物料滑动更大。

卧辊磨中物料在离心力作用和内部装置作用下使料床非常均匀。

由于咬入角大,没有压辊和回转筒体间的相对滑动现象。

多次挤压粉磨是卧辊磨的一个主要特征。

卧辊磨粉磨同一物料,采用不同的循环负荷和不同挤压次数可获得不同的产品粒度分布曲线和操作指标。

这就使卧辊磨的操作有较大的灵活性。

内置式卧辊磨中物料在离心力作用和内部装置作用下使料床合理分布。

由于咬入角大,没有辊子和回转筒体间的相对滑动现象,由于内置式卧辊磨筒体回转,辊子随主轴公转和在料层阻力作用下自转,均布的数个辊轮在筒体内3600范围内满负荷工作,多次挤压粉磨也是内置式卧辊磨的一个主要特征。

所以内置式卧辊磨可以采用简单的结构方式实现较好的细粉碎效果。

3.2内置式卧辊磨与其它几种预粉磨设备之差异性比较

3.2.1与辊压机相比:

进入辊压机的物料是垂直穿过两辊之间,物料受挤压次数少,而且物料在两辊之间受挤压力不同,在两辊中央挤压力最大,两边小;

同时在辊压机中还产生两边有跑料现象。

而进入内置式卧辊磨中的物料是在贴紧筒体旋转,物料在筒体3600范围内受到辊轮组不受工作区域局限的多次碾压,而且辊轮组是连接在刚性主轴转盘上,其辊轮轴线上受力一致;

同时在操作控制恰当时,物料不可能从“屏蔽”的旋转辊轮组中轴线穿出,也不易产生跑料现象。

3.2.2与立磨相比:

立磨的转盘转速不易过低也不能过高,过低物料不易均匀分布,过高则物料容易不经碾压而穿出转盘,速度选择在窄幅范围;

而且辊轮在转盘内侧与外侧受转盘及物料碾压传递到的线速度不同,易产生滑动现象,加剧磨损不均。

而进入内置式卧辊磨物料是在紧贴筒体旋转运动,物料在回转筒体与主轴驱动辊轮组之间受到碾压,两个相配合旋转的转速选择可以在一个较大范围内进行组合;

而且辊轮组表面轴线与主轴同心圆,其线速度是一致的,没有相对滑动现象,辊轮没有异常磨损现象。

3.2.3与卧辊磨相比:

卧辊磨的物料是在筒体底部某一特定范围内受辊压状态;

而内置式卧辊磨物料在筒体3600范围内受到在主轴驱动下受数个均布辊轮组碾压,拓宽了工作区域范围。

4内置式卧辊磨的的特点与性能

4.1内置式卧辊磨的特点

4.1.1工作效率高。

内置式卧辊磨为双回转体结构形式,筒体旋转,辊轮组随主轴旋转,均为主动旋转体。

从能量传递角度,电动机经减速机直接将能量传递到筒体和辊轮组上,其能量利用率高。

同时进入内置式卧辊磨的物料在筒体超临界转速作用下迅速贴壁,紧贴筒体的物料在筒体3600范围内受到连续渐进的推动中形成合理的料层分布并随筒体旋转,不断地受到数个均布辊轮不受工作区域局限的反复碾压揉搓粉碎,其运动轨迹是规则有序的,在均布料层上实施多次粉碎其效率也是高效的。

4.1.2细碎性能好。

内置式卧辊磨是层压粉碎机械,反复碾压粉碎是其重要特点,而且多层颗粒之间的相互作用,使针、片状颗粒大大减少,其获得的高破碎率使细粒产品增多。

又由于该机筒体和破碎辊不断回转,使已被破碎的物料在向排料口下落的过程中要经过更多次的碾压粉碎,从而使排料粒度大大变小。

最后一个因素是高能化带来的细产品,其原理是“当给料块度一定时,产品越细,所消耗的能量越多,即产品细粒级含量百分数与输入功率成正比。

要获得更多的细粒产品,则应给予更多的能量,而不一定是更小的排料口。

”内置式卧辊磨是高能化的层压破碎机,可以对物料施以充分的破碎功,所以能生产出更多的细产品。

以上三个因素共同保证内置式卧辊磨是细碎性能极好的细碎机械。

(表2)

矿物名称

花岗岩

石灰石

铁矿石

物料特性

硬

中硬

易碎性差,韧性大

工作状态

中速低压

出

料

粒

度

≥10mm

3.42%

0.6%

1.89%

5~10mm

11.11%

3.01%

7.55%

3~5mm

7.23%

9.43%

1~3mm

20.51%

19.88%

20.75%

≤1mm

53.85%

69.28%

60.38%

从表2试验数据中得出:

内置式卧辊磨目前采用低压操作对进料粒度≤40mm的矿石实施反复碾压方式比较容易地实现细碎作业(P80≤1~3mm),而且结构简单,操作方便,节能降耗明显。

与其它设备配合可作细粉碎(20~400目),同时也可在适当工艺条件下可实现800~1250目的超细粉碎。

4.1.3磨耗小。

一般粉碎设备所采取的粉碎措施是:

要么高速,要么高压,两者必取其一或两者兼顾。

而内置式卧辊磨既未采取高速也未采取高压,而是在这二者上选择低速、低压(其粉碎效果则是通过料层反复揉搓粉碎方式得以实现)。

因为磨损与其回转工作件运转线速度平方成正比,线速度越快磨损就越大,线速度低磨损就小。

从辊压工作状况看,辊面的磨损类型属于典型的受应力作用下的磨料磨损。

在不同压力作用下,物料颗粒对辊面产生弹性和塑性变形不同,从而使辊面产生不同程度的循环压应力和拉应力,磨损量随压力大小而增减。

内置式卧辊磨磨损小的另外一个重要原因是料层粉碎。

辊轮与筒体衬板之间为非接触,一方面辊轮与筒体衬板之间本身就有一定的间隙,而且间隙是可以调整的;

另一方面内置式卧辊磨几何结构形式又容易形成较厚的料层,所以采用耐磨性能强的特殊合金钢,在技术措施上又弱化了对辊面磨损,故大幅度延长耐磨件使用寿命,让低磨耗为企业带来低使用成本。

4.1.4维护简单。

内置式卧辊磨零部件采用螺栓连接,所以拆装十分方便,反复拆装也不会影响紧配度。

该机转速与压力调整方式简单、可靠,通过调速器可任意调整主轴(含辊轮)和筒体各自的转速;

打开观察口即可调整压力及间隙,方便简捷;

整机采用润滑脂润滑,所以维护简单、使用成本低。

内置式卧辊磨超凡的技术性能可大幅度提高破碎作业的效率和质量,使选矿厂在多碎少磨的流程中体会到高效率的实惠,低磨耗和低能耗尽显低成本生产带来的好处。

4.2技术性能指标

型号

进料粒度

(mm)

电机功率

(kw)

处理量(t/h)

P80≤1~3mm

20~400目

WGM1000

≤15

22~37

1~2

WGM1300

≤30

37~55

10~30

WGM1600

≤40

45~75

30~60

6~10

WGM2000

≤50

75~110

50~100

10~20

WGM2400

≤60

110~160

90~160

20~30

WGM2800

≤70

160~250

150~250

30~50

WGM3200

≤80

220~315

250~350

50~80

4.3适用范围:

内置式卧辊磨采用中速、中压对料层实施反复滚压粉碎,具有动力消耗小,磨耗少,易损件寿命长,出料细粉量大、维修方便快捷,运行稳定可靠等特点,广泛应用于人工制砂、水泥、新型建材、矿山、电力、冶金、化工、筑路等行业中等脆、硬性物料(如:

铁矿、金矿、铜矿、磷矿、锰矿、鹅卵石、石灰石、水泥熟料、煤矸石、方解石、页岩、花岗岩、石英石、白云石、长石、石膏、块煤、炉渣及各类烧结块)的细碎和超细粉碎。

5结束语

内置式卧辊磨是在借鉴和综合了卧辊磨、立磨、辊压机等各类辊式磨特点的基础上发展起来的。

目前主要采用中速、中低压实施反复多次挤压粉碎,实现物料的细碎作业(P80≤1~3mm),同时在低产量的条件下,针对中、低硬度物料(如非金属矿石)在改变工艺等条件下也可实现(800~1250目)超细粉碎,具有结构简单、操作方便、节能降耗等特点,具有广泛的适用性。

通过进一步完善机理和结构,既采用简单结构实现立磨的功能,并克服立磨的一些缺陷,其应用前景是广泛的,对粉磨领域带来的节能降耗意义也是深远的。

参考文献:

(1)、刘瑞风《水泥技术》№.4.1995《全新结构的卧辊磨》

(2)、傅广杰、赵大民《中国水泥》№.9.2002《HORO磨粉磨技术》

(3)、林玉泉、张钧《水泥》№.9.2004《筒辊磨用作水泥预粉磨》

(4)、梁婕、梁三定(编译)《四川水泥》№.6.2004《国外粉磨技术及其装备的发展》

(5)、郭俊才主编《水泥及混凝土技术进展》北京中国建材工业出版社1993

(6)、孙时元主编《中国选矿设备手册》北京科学出版社2006