TCS系统检修Word格式.docx

《TCS系统检修Word格式.docx》由会员分享,可在线阅读,更多相关《TCS系统检修Word格式.docx(14页珍藏版)》请在冰豆网上搜索。

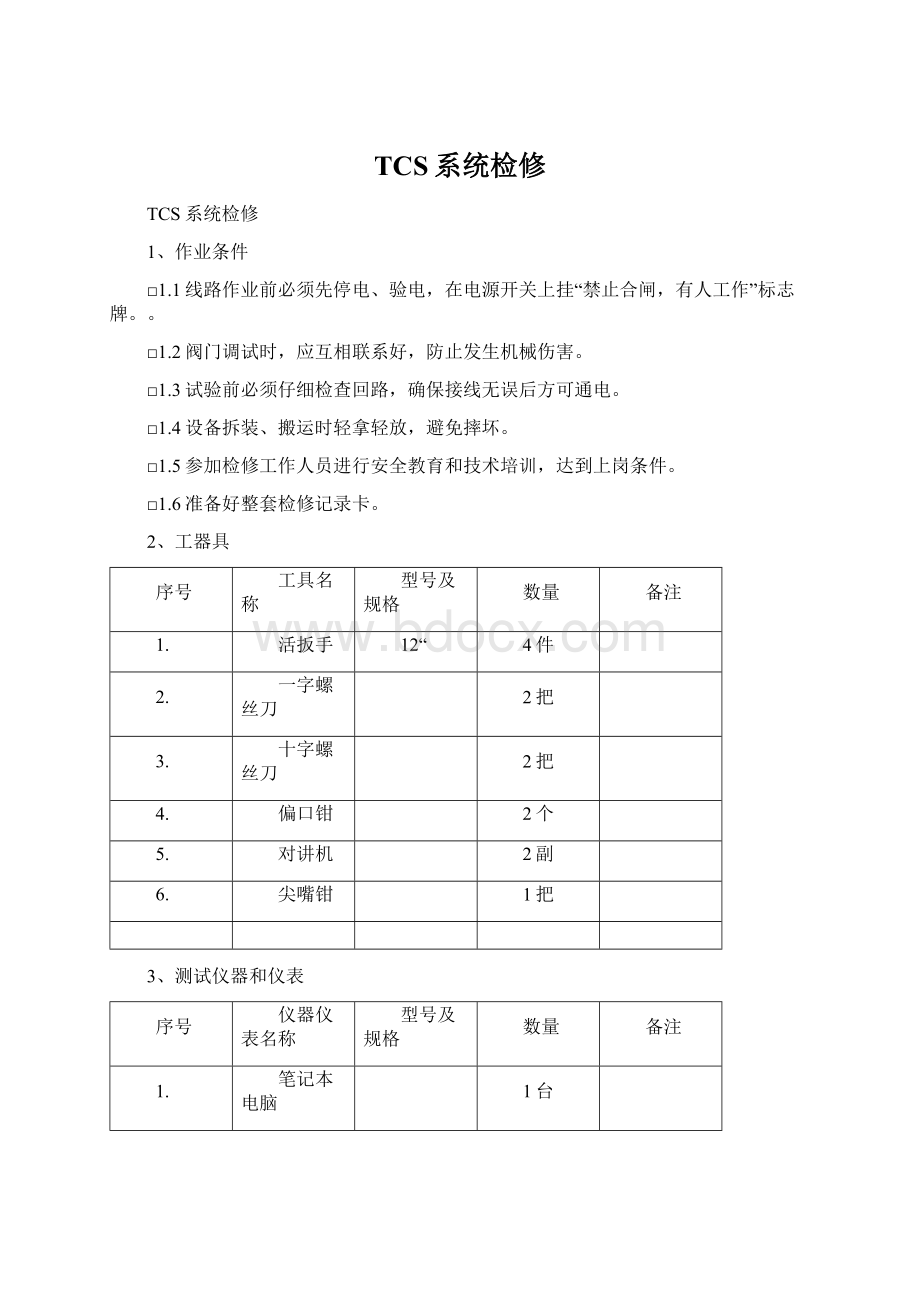

1台

标准电流信号发生器

1块

压力校验台

检验合格

标准压力表

3块

万用表

2块

标准电流表

7.

兆欧表

4、材料

名称

规格

数量

生料带

淬火紫铜垫

厚2mm,内径6mm,外径20mm

玻璃管保险

0.5A

2A

5、检修步骤及内容

TCS系统是保证汽轮机安全稳定运行的保障。

它主要由DEH、HITASS、ETS、TSI系统组成。

5.1系统回路检查

(1)二次线及端子应整齐、清洁、线头接线牢固,设备标志应齐全、完整正确、清晰。

(2)系统电源回路对地绝缘电阻及线间绝缘用500V摇表测试,220V回路电阻应大于1MΩ,对110V直流回路绝缘电阻应大于0.5MΩ。

(3)电源回路各保险容量应符合各回路要求。

(4)控制回路对地绝缘电阻及线间绝缘电阻用500V摇表测试,绝缘电阻应大于20MΩ。

5.2中间继电器校验

(1)检查外部螺丝应齐全。

(2)继电器外壳与底座间接应牢固紧密,安装应端正。

(3)接线应牢固可靠。

(4)检查各焊头良好,螺丝应拧紧,线头应压接良好,正确。

(5)各零部件应完好无损。

(6)动静接点应清洁,无烧伤及凹痕现象。

(7)接点接触良好,压缩行程不小于0.5-1mm。

(8)线圈直流电阻的测量:

线圈直流电阻的实际测量值与铭牌上的线圈电阻值误差不应大于±

5Ω。

(9)绝缘电阻的检查:

线圈对外壳、接点与接点之间分别用500V摇表测试,绝缘电阻应不小于1MΩ。

(10)动作电压应为额定电压的55~70%。

(11)返回电压应不小于额定电压的5%。

(12)接点工作的可靠性试验:

应配合相互动作来进行,接点断弧能力应良好。

5.3时间继电器的校验

(1)外部、内部、机械部分的检查同中间继电器。

(2)动作电压为30~70%的额定电压,返回电压不小于5%的额定电压。

(3)在额定电压下,做整定电的时间校验,其整定值与刻度值的误差应小于±

5%。

5.4电磁阀的检查

(1)阀芯动作灵活迅速,声音清脆,无卡涉现象。

(2)电磁阀线圈对地绝缘电阻用250V摇表测试应大于20MΩ。

(3)动作电压不大于75%额定电压。

5.5压力开关检查校验

(1)用250V摇表测试接点绝缘电阻应大于20MΩ。

(2)校验时首先检查当前动作值及返回值,并做好记录。

(3)校验时应首先测量导通电阻应小于2Ω,断开电阻应大于1000Ω。

(4)多次升压、降压,各测量值的最大误差应小于最大量程的1%。

5.6二次门、排污门检查

(1)阀门外表不应有严重腐蚀,阀芯转动灵活,阀芯无渗油。

(2)管路连接良好、不漏、不堵、取样管大修后应进行排污,直到清洁为止。

(3)螺丝、手轮应齐全、完整。

(4)标志应正确、清晰。

5.7系统试验

主机保护试验

(1)高压启动模式下,高压旁路阀和高压旁路隔离阀任意不全关跳闸试验。

1.1试验准备条件:

1.1.1系统已受电(系统控制电源及保护跳闸电源都以送上。

1.1.2汽机已挂闸

1.1.3旁路系统已调试完成。

1.2试验方法和标准

1.2.1在TCS操作员站选启动方式为高压缸启动。

1.2.2在TCS操作员站上进行挂闸操作。

1.2.3在旁路机柜断开高旁隔离阀全关接点(共3点,两两断开),机组跳闸,此时,两个主跳闸电磁阀失电,机械跳闸电磁阀带电,主汽门及所有调门全关信号返回。

(2)发电机负荷大于50%时,高压旁路发全关且低压旁路阀开度大于50%跳闸试验

2.1试验准备条件

2.1.1系统已受电(系统控制电源及保护跳闸电源都以送上。

2.1.2汽机已挂闸

2.1.3旁路系统已调试完成,能发出旁路阀全关信号

2.2试验方法和标准

2.2.1在TCS操作员站上进行挂闸操作。

2.2.2在DCS机柜(EXT11-1,A3-14)短接发电机负荷大于50%信号。

2.2.3在旁路机柜断开高旁隔离阀全关接点及低旁阀开度大于50%接点(共3点,两两短接),机组跳闸,此时,两个主跳闸电磁阀失电,机械跳闸电磁阀带电,主汽门及所有调门全关信号返回。

(3)润滑油压低于0.07MPa跳闸试验(3取2)

3.1试验准备条件:

3.1.1系统已受电(系统控制电源及保护跳闸电源都以送上。

3.1.2汽机已挂闸。

3.1.3润滑油压压力开关已校验完毕并安装。

3.1.4跳闸回路接线完毕。

3.1.5润滑油系统已运行。

3.2试验方法和标准

3.2.1在TCS操作员站上进行挂闸操作。

3.2.2在条件允许的情况下,实际降压试验,DCS操作员站进行停油泵,就

地监视油压,当油压降到低于0.07MPa时,保护动作。

3.2.3如条件不允许降压试验,可在就地短接压力开关接点(共3点,两两短接),机组跳闸,此时,两个主跳闸电磁阀失电,机械跳闸电磁阀带电,主汽门

及所有调门全关信号返回。

(4)液压油压力低于7.55MPa跳闸试验。

(3取2)

4.1试验准备条件:

4.1.1系统已受电(系统控制电源及保护跳闸电源都以送上。

4.1.2汽机已挂闸。

4.1.3EH油压压力开关已校验完毕并安装。

4.1.4EH跳闸回路接线完毕。

4.1.5EH油系统已运行。

4.2试验方法和标准

4.2.1在TCS操作员站上进行挂闸操作。

4.2.2在条件允许的情况下,实际降压试验,DCS操作员站进行停油泵,就

地监视油压,当油压降到低于7.55MPa时,保护动作。

4.2.3如条件不允许降压试验,可在就地短接压力开关接点(共3点,两两短接),机组跳闸,此时,两个主跳闸电磁阀失电,机械跳闸电磁阀带电,主汽门及所有调门全关信号返回

(5)DEH主故障

5.1试验准备条件

5.1.1系统已受电(系统控制电源及保护跳闸电源都以送上)。

5.1.2汽机已挂闸。

5.1.3EHG系统受电。

5.1.4EHG两个CPU都已运行。

5.1.5EHG转速探头已安装且回路接好。

5.2试验方法和标准

5.2.1在TCS操作员站上进行挂闸操作。

5.2.2主故障包括两个以上转速探头故障及跳闸PCM卡故障。

5.2.3实际模拟转速探头故障,可在机柜将两个以上的转速探头线解开,此时,机组跳闸,此时,两个主跳闸电磁阀失电,机械跳闸电磁阀带电,主汽门及所有调门全关信号返回。

5.2.4在TCS工程师站将PCM卡故障信号强制后,机组应跳闸

(6)发电机跳闸联跳汽轮机试验

6.1试验准备条件

6.1.1系统已受电(系统控制电源及保护跳闸电源都以送上。

6.1.2汽机已挂闸。

6.1.3发变组保护已具备试验条件。

6.2试验方法和标准

6.2.1在TCS操作员站上进行挂闸操作。

6.2.2在条件允许的情况下,联系电气人员实际给出发电机跳闸信号,如条件不允许,可在机柜内短接发电机跳闸接点,此时,两个主跳闸电磁阀失电,机械跳闸电磁阀带电,主汽门及所有调门全关信号返回

(7)锅炉主燃料跳闸

7.1试验准备条件

7.1.1系统已受电(系统控制电源及保护跳闸电源都以送上。

7.1.2汽机已挂闸。

7.1.3FSSS系统已具备试验条件

7.2试验方法和标准

7.2.1在TCS操作员站上进行挂闸操作。

7.2.2在条件允许的情况下,在DCS操作员站上强制MFT和汽包水位高三值信号,如条件不允许,可在机柜内短接MFT跳闸接点,此时,两个主跳闸电磁阀失电,机械跳闸电磁阀带电,主汽门及所有调门全关信号返回。

(8)推力轴承磨损跳闸压力高跳闸试验:

推力轴承磨损检测器未在实验位置时,如果推力轴承前或后跳闸压力高于0.12Mpa时(3取2),会产生推力轴承磨损失败信号跳闸

8.1试验准备条件

8.1.1机组润滑油系统已运行

8.1.2保护系统已受电

8.1.3汽机已挂闸

8.1.4推力轴瓦磨损压力高保护就地压力表已投入使用

8.2试验方法和标准

8.2.1在TCS操作员站上进行跳闸复位

8.2.2在线试验:

将就地推力轴瓦试验箱上将前试验把手推到试验位置,此时试验灯亮,慢慢的旋转把手,同时监视油压表,当油压达到0.12Mpa时,保护应

动作,就地保护动作灯亮。

(在线试验时,机组不跳,只检查保护定值)。

8.2.3保护跳闸回路试验:

短接压力开关接点(3取2),此时两个主跳闸电磁阀失电,机械跳闸电磁阀带电,主汽门及所有调门全关信号返回。

(9)主汽门入口蒸汽温度极低保护跳闸试验:

发电机负载小于等于35%时,主汽门入口蒸汽温度由498℃以上下降至467℃以下时(3取2)跳闸;

或者发电机负载大于35%时,主汽门入口蒸汽温度小于478℃时(3取2)跳闸。

当两主汽门全关时,跳闸复位。

9.1试验准备条件

9.1.1保护系统已受电

9.1.2系统已挂闸

9.2试验方法和标准

9.2.1在TCS操作员站上进行跳闸复位

9.2.2用仿真表在就地加温度信号,先加500℃,然后在机柜上短接发电机负荷>

35%接点(或在逻辑上强制该点为“1”),此时,慢慢的在就地调整仿真表的输出,使温度降低,当温度降到478℃,保护应动作,当主汽门全关时,保护自动复位。

9.2.3当负荷<

35%时,用仿真表将温度增加到498℃以上后,将温度在满满下降到467℃以下时(3取2),保护应动作,当主汽门全关时,保护自动复位。

(10)凝汽器真空低保护跳闸试验:

A凝汽器真空-88Kpa以上降至-76Kpa时(3取2)跳闸,或B凝汽器真空-88Kpa以上降至-76Kpa时(3取2)跳闸,当两主汽门全关时,跳闸复位。

10.1试验准备条件

10.1.1保护系统已受电

10.1.2系统已挂闸

10.2试验方法和标准

10.2.1在TCS操作员站上进行跳闸复位

10.2.2在真空压力开关就地将真空低一值接点断开(或在逻辑上强制真空低一值为“0”,)由于此时机组在停机,无真空,低二值接点已闭合,因此保护

动作。

当主汽门全关时,保护自动复位。

(11)径向轴承嵌入金属温度高:

汽轮机1~8号任意轴承径向嵌入温度高于121℃(3取2)跳闸

11.1试验准备条件

11.1.1保护系统已受电

11.1.2系统已挂闸

11.2试验方法和标准

11.2.1系统受电,温度柜受电

11.2.2在TCS操作员站上进行跳闸复位

11.2.3用仿真表在就地加温度信号,慢慢的在就地调整仿真表的输出,使温度升高,当温度升到121℃,保护应动作,当主汽门全关时。

(12)径向轴承振动高保护跳闸试验:

汽轮机1~8瓦任意X或Y方向轴振危急(>

0.2mm)或者9瓦瓦振危急与上1~8瓦轴振或者9瓦瓦振报警任意一个报警值后作为跳机条件。

12.1试验准备条件

12.1.1保护系统已受电,TSI系统已受电

12.1.2TSI系统已调试完成

12.1.3系统已挂闸

12.2试验方法和标准

12.2.1在TCS操作员站上进行跳闸复位

12.2.2在TSI机柜给一瓦振动通道用函数发生器加振动信号到危险值,同时将二瓦振动信号加到报警值,此时保护动作主汽门全关。

12.2.3其它瓦振动试验同上,重复做。

(13)HP汽轮机排气口金属温度高,大于420℃(3取2)跳闸保护试验:

13.1试验准备条件

13.1.1保护系统已受电

13.1.2系统已挂闸

13.2试验方法和标准

13.2.1在TCS操作员站上进行跳闸复位

13.2.2用仿真表在就地加温度信号,慢慢的在就地调整仿真表的输出,使温度升高,当温度升到420℃,保护应动作,当主汽门全关时。

(14)LP排气罩A蒸汽温度高大于107℃(3取2)跳闸保护跳闸试验:

14.1试验准备条件

14.1.1保护系统已受电

14.1.2系统已挂闸

14.2试验方法和标准

14.2.1在TCS操作员站上进行跳闸复位

14.2.2用仿真表在就地加温度信号,慢慢的在就地调整仿真表的输出,使温度升高,当温度升到107℃,保护应动作,当主汽门全关时。

LP排气罩B蒸汽温度高大于107℃(3取2)跳闸跳闸试验同上。

(15)DEH后备超速(电超速保护),大于112%保护跳闸试验:

电超速保护(BUG保护),由硬回路实现,通过电调系统用的3个测速传感器分别经过隔离分配器扩展后,两路分别送至DEH系统的两个CPU作为DEH系统用的转速信号,另一路分别送至三套BUG/PLU模件,定值由电位器来调整,三个BUG/PLU模件输出后,经继电器回路进行3取2后,作为跳闸信号输出。

15.1试验准备条件

15.1.1保护系统已受电

15.1.2系统已挂闸

15.2试验方法和标准

15.2.1在TCS操作员站上进行跳闸复位

15.2.2用转速校验仪同时给两个转速通道加信号,当加到3360rpm时,保护动作,主汽门全关。

(16)发电机定子冷却剂失去保护跳闸试验:

包括发电机定子冷却水入口压力低,三取二(<

0.089MPa),延时2秒和发电机定子冷却水出口温度高(>

74℃),三取二,延时1秒,两个条件或后跳机。

16.1试验准备条件

16.1.1保护系统已受电

16.1.2系统已挂闸

16.1.3内冷水系统已运行

16.1.4就地仪表已校验并安装

16.2试验方法和标准

16.2.1在TCS操作员站上进行跳闸复位

16.2.2用仿真表在就地加温度信号,慢慢的在就地调整仿真表的输出,使温度升高,当温度升到74℃,延时1秒保护应动作,主汽门全关。

16.2.3发电机内冷水入口压力低跳闸试验:

如果系统允许,可实际停泵来降低压力,当压力降到<

0.089MPa时,保护动作;

如条件不允许,可在就地短接接点来作试验。

(17)加热器旁路减负荷故障保护跳闸试验:

5号低加液位高或5段抽汽隔离阀不全开与上6号低加液位高或6段抽汽隔离阀不全开。

此信号送至DEH系统去降负荷目标负荷指令为85%,降速率为100%/MIN,经过10秒延时后,如果负荷仍大于90%,此时加热器旁路减负荷失败,动作跳机,相反,10秒内,负荷降到90%以下,则不跳机。

17.1试验准备条件

17.1.1保护系统已受电

17.1.2系统已挂闸

17.1.3SCS系统已运行

17.2试验方法和标准

17.2.1在DCS操作员站上进行强制5、6号低加水位高高,同时强制发电机功率>

90%,由于上述工作需要一定的时间,可将时间该为60秒,当60秒后,机组跳闸,主汽门全关。

(18)在线试验:

18.1PLU/BUG通道测试

18.1.1试验准备条件

18.1.1.1机组在运行或者仿真运行

18.1.1.2TCS系统机柜受电

18.1.1.3继电器盘已受电

18.1.1.4TCS系统工程师站及操作员站投入使用

18.1.2试验方法和标准

18.1.2.1选择PLUTEST中的TEST(A)按钮,此时PLUOPE(A)灯亮,且PLU(A)通道动作继电器动作。

18.1.2.2选择PLUTEST中的TEST(B)按钮,此时PLUOPE(B)灯亮,且PLU(B)通道动作继电器动作。

18.1.2.3选择PLUTEST中的TEST(C)按钮,此时PLUOPE(C)灯亮,且PLU(C)通道动作继电器动作。

18.1.2.4选择BUGTEST中的TEST(A)按钮,此时BUGOPE(A)灯亮,且BUG(A)通道继电器动作。

18.1.2.5选择BUGTEST中的TEST(B)按钮,此时BUGOPE(B)灯亮,且BUG(B)通道继电器动作。

18.1.2.6选择BUGTEST中的TEST(C)按钮,此时BUGOPE(C)灯亮,且BUG(C)通道继电器动作。

18.2机组打闸试验

18.2.1试验准备条件

18.2.1.1机组在运行或者仿真运行

18.2.1.2TCS系统机柜受电

18.2.1.3继电器盘已受电

18.2.1.4TCS系统工程师站及操作员站投入使用

18.2.2试验方法和标准

18.2.2.1人为手动打闸

18.2.2.2此时机械跳闸电磁阀励磁,主跳闸电磁阀失磁,MSV、CV、ICV、RSV迅速全关,GOVSET=-2%,LLMSET=-2%

18.3ACC保护试验

18.3.1试验准备条件

18.3.1.1TCS系统受电

18.3.1.2继电器盘已受电

18.3.1.3EHG的CPU正常工作

18.3.2试验方法和标准

18.3.2.1在转速通道上加3000rpm的转速信号后,迅速增加转速信号,使升速率>

49rpm/s,此时ACC保护动作。

18.3.2.2保护动作后,ICV快关,GOVSET返回到无负荷值(IPSTART:

GOV=5%;

HPSTART:

GOVSET=24%),GOVAUTOMODE被转换到手动。

18.4闭锁及油跳闸试验

18.4.1试验准备条件

18.4.1.1系统已受电

18.4.1.2就地闭锁阀及油跳闸阀已安装并调试好行程

18.4.1.3机组已挂闸

18.4.2试验方法和标准

18.4.2.1机组挂闸,让机械跳闸阀在复位位置

18.4.2.2按下LOCKOUTTEST按钮,此时LOCKOUT灯亮,

18.4.2.3按下OILTRIP按钮,此时INOILTRIP灯亮,油跳闸电磁阀励磁。

18.4.2.4机械跳闸阀在跳闸位置,TRIP灯亮,RESET灯灭。

18.4.2.5机组跳闸油压未卸掉,油压仍建立。

18.5主跳闸回路试验

18.5.1试验准备条件

18.5.1.1控制机柜已受电

18.5.1.2机组已挂闸

18.5.1.3机组运行或停运都可以做该试验

18.5.2试验方法和标准

18.5.2.1在TCS系统操作员站上进行机组挂闸

18.5.2.2在TCS操作员站上调出主跳闸回路试验画面,按下MASTER(A)按钮,此时主跳闸A电磁阀失磁。

18.5.2.3B电磁阀试验同上(注:

两个通道不能同时试验)

18.6跳闸通道在线试验

18.6.1试验准备条件

18.6.1.1机柜已受电

18.6.1.2机组已挂闸,运行中也可。

18.6.2试验方法和标准

18.6.2.1在TCS操作员站上进行挂闸操作(机组运行时,不需要次操作)

18.6.2.2在TCS操作员站上调出主跳闸ONLINE试验画面

18.6.2.3按下ONLINETEST中的TEST(A)按钮,此时TEST(A)灯亮,并且A通道跳闸继电器励磁。

18.6.2.4B、C通道试验同上。

5.8探头检修

(1)将各保护探头从现场拆回.

(2)将保护探头进行清洗,进行外观检查,无问题后送电科院进行检定。

(3)进行外观检查,无问题后送华北电科院进行检定。

5.9轴承温度元件校验

(1)拆回各温度元件。

(2)进行清洗及外观检查。

(3)实验室内校验,示值误差满足要求。

(4)温度元件回装,接线。

(5)温度测量回路检查。

5.10TCS系统板件通道校验

(1)TCS系统AI板件通道加信号,确保通道误差满足要求。

(2)TCS系统DI板件通道加信号,确保通道误差满足要求。

(3)TCS系统AO板件通道加信号,确保通道误差满足要求。

(4)TCS系统DO板件通道加信号,确保通道误差满足要求。

(5)TCS系统PLU/BUG板件通道加信号,确保通道误差满足要求。

(6)TCS系统转速板件通道加信号,确保通道误差满足要求。

(7)TCS系统LVDT板件通道加信号,确保通道误差满足要求。

(8)TCS系统SERVOR板件通道加信号,确保通道误差满足要求。

(9)TSI系统各板件通道加信号,确保通道误差满足要求。

(10)TDM系统各温度继电器加信号,确保通道误差满足要求。