石科院GCS-1固体超强酸催化剂首次工业化应用.docx

《石科院GCS-1固体超强酸催化剂首次工业化应用.docx》由会员分享,可在线阅读,更多相关《石科院GCS-1固体超强酸催化剂首次工业化应用.docx(5页珍藏版)》请在冰豆网上搜索。

石科院GCS-1固体超强酸催化剂首次工业化应用

摘 要:

国内首先应用在中国石化湛江东兴分公司原C5、C6异构化装置上,该装置原为脱异戊烷塔

+异构化反应流程,用分子筛中温催化剂可生产RON为82的C5、C6异构化汽油。

改造采用GCS-1固体超强酸异构化催化剂后,催化剂的用量大幅减少的同时得到RON为84.2的异构化产品。

效果很理想。

1原C5、C6异构化装置工艺流程

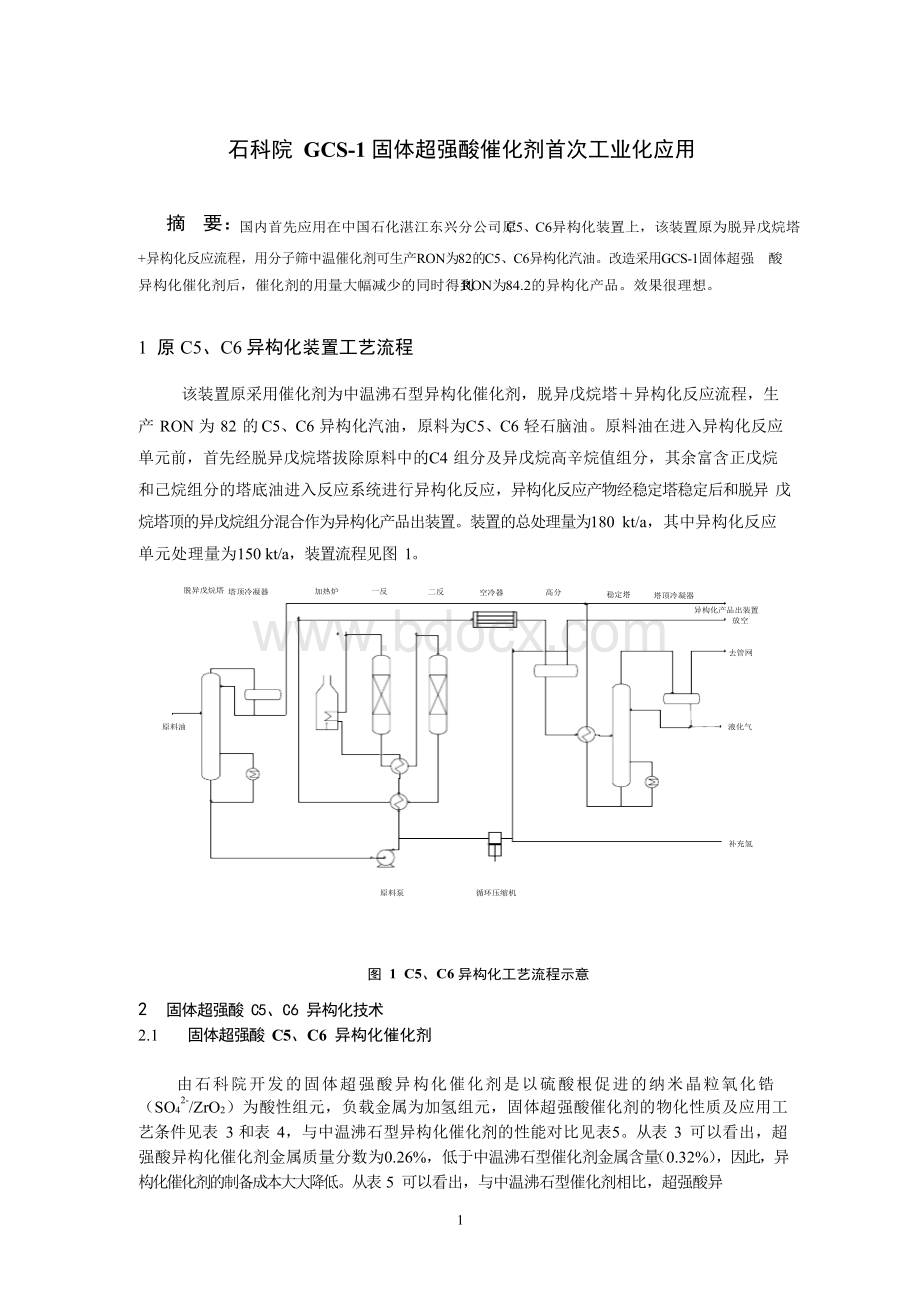

该装置原采用催化剂为中温沸石型异构化催化剂,脱异戊烷塔+异构化反应流程,生产RON为82的C5、C6异构化汽油,原料为C5、C6轻石脑油。

原料油在进入异构化反应单元前,首先经脱异戊烷塔拔除原料中的C4组分及异戊烷高辛烷值组分,其余富含正戊烷和己烷组分的塔底油进入反应系统进行异构化反应,异构化反应产物经稳定塔稳定后和脱异戊烷塔顶的异戊烷组分混合作为异构化产品出装置。

装置的总处理量为180kt/a,其中异构化反应单元处理量为150kt/a,装置流程见图1。

5

脱异戊烷塔塔顶冷凝器

�

加热炉 一反

�

二反 空冷器

�

高分 稳定塔

�

塔顶冷凝器

异构化产品出装置

放空

去管网

原料油 液化气

补充氢

原料泵 循环压缩机

图1C5、C6异构化工艺流程示意

2固体超强酸C5、C6异构化技术

2.1固体超强酸C5、C6异构化催化剂

由石科院开发的固体超强酸异构化催化剂是以硫酸根促进的纳米晶粒氧化锆

(SO42-/ZrO2)为酸性组元,负载金属为加氢组元,固体超强酸催化剂的物化性质及应用工艺条件见表3和表4,与中温沸石型异构化催化剂的性能对比见表5。

从表3可以看出,超强酸异构化催化剂金属质量分数为0.26%,低于中温沸石型催化剂金属含量(0.32%),因此,异构化催化剂的制备成本大大降低。

从表5可以看出,与中温沸石型催化剂相比,超强酸异

构化催化剂在反应温度低、反应空速高的条件下,以w(n-C5):

w(n-C6)=1:

1的混合物为异构化反应原料,C5异构化率达到73.6%,C6异构化率达到87.1%,C6选择性达到27.8%,异构化产物的RON、MON分别为82.5、81.4,异构化性能明显高于中温沸石型异构化催化剂。

表3 超强酸异构化催化剂物化指标

项目 数据

w(Pt),% 0.26±0.02

比表面积/(m2.g-1) >100

压碎强度/(N.cm-1) >100

外型尺寸(直径×长度)/mm 圆柱型1.6~3×(3~10)

密度/(g.cm-3) 0.90±0.05

表4 超强酸异构化催化剂工艺条件

项目 数据

反应温度/℃ 160~210

反应压力/MPa 1.5~2.5

质量空速/h-1 1.5~2.0

氢油摩尔比 1~2

表5 超强酸催化剂与RISO催化剂性能比较

项目 中温沸石型 固体超强酸反应温度/℃ 260 190

-1

质量空速/h 1.0 2.0

C5异构化率,%

65.5

73.6

C6异构化率,%

80.5

87.1

C6选择性,%

18.3

27.8

一次通过产品RON/MON

80.2/79.2

82.5/81.4

注:

异构化反应原料为w(n-C5):

w(n-C6)=1:

1的混合物。

2.2固体超强酸C5、C6异构化催化剂对原料的要求

固体超强酸C5、C6异构化催化剂对原料的要求见表5。

从表5可以看出,原料中硫质

量分数低于10µg/g,水质量分数低于10µg/g,一旦原料中的杂质含量超标,则会对异构化催化剂的活性有较大的影响,所以必须采取措施严格控制。

对于超强酸C5、C6异构化反应用氢也应满足固体超强酸催化剂的要求,正常操作时,要求纯度大于85%。

固体超强酸催化剂由于几乎不含卤素,因此不会产生装置的腐蚀问题。

表5超强酸异构化催化剂对原料性质的要求

杂质组分 数据

(烯烃),% <0.1

w(氧)/(µg.g-1) ≤10

w(水)/(µg.g-1) ≤10

w(硫)/(µg.g-1) ≤10

w(氮)/(µg.g-1) ≤0.5

w(铜)/(ng.g-1) ≤20

w(铅)/(ng.g-1) ≤10

w(砷)/(ng.g-1) ≤1

w(氯)/(µg.g-1) ≤0.5

w(苯),%w(环烷烃),%

w(C7+),%

�≤2

≤3

≤2

3改造为超强酸C5、C6异构化装置的效果

3.1异构化催化剂的用量

采用“脱异戊烷塔+异构化反应”的工艺流程,对于C5、C6异构化原料,先将

原料中的C4+i-C5(数量为29.23%)组分分离出来,使得进入到异构化反应单元的原料量大大降低,同时,超强酸异构化催化剂的质量空速可提高至2h-1,是中温沸石型催化剂的质量空速的2倍,所以超强酸催化剂的用量降至8t,远远低于升级改造前的中温沸石型催化剂的用量(18t),大大节省了催化剂的使用成本。

3.2异构化产物的组成及辛烷值

根据表1提供的C5、C6异构化原料的组成及性质,采用原异构化流程,但将异构化催化剂更换为超强酸异构化催化剂得到的C5、C6异构化产品组成及辛烷值见表6。

从表6可以看出,由于超强酸异构化催化剂具有较中温沸石型更高的异构化活性,异构化产物中高辛烷值的异戊烷组分和异己烷质量分数分别达到33.56%和36.85%,所以异构化产物的RON、

MON较中温沸石型催化剂的RON、MON分别提升2个单位。

项目

表6

异构化产品组成和性质(稳定塔底产物)

数据

产品组成(w),%

n-C4

6.76

i-C5

33.56

n-C5

6.11

环戊烷

1.65

i-C6

36.85

n-C6

6.16

MCP+CH

8.12

苯

0

C7+

0.79

RON/MON

3.3 物料平衡

84.2/82.3

出方

根据异构化原料的组成及性质,采用原脱异戊烷塔+异构化反应流程和超强酸异构化催化剂,得到的C5、C6异构化装置的物料平衡见表7。

从表7可以看出,原装置采用超强酸异构化技术升级改造后,C5、C6异构化产物中干气产率低于1%,液化气产率为2.45%,异构化装置的C5+收率为96.91%,具有较高的液体收率,表明超强酸异构化催化剂具有较低的裂解性能。

表7异构化装置物料平衡

项目

处理量/(kt.a-1)

比例,%

入方

异构化原料

180

100

氢气

0.5

0.30

合计

180.5

100.30

干气(C1-C2)

1.4

0.94

液化气(LPG)

4.2

2.45

C5+异构化产品

174.9

96.91

合计

180.5

100.30

4结论

(1)石科院开发的固体超强酸C5、C6烷烃异构化技术具有异构化活性高、对原料杂质要求较宽松,应用过程中不消耗任何化学助剂。

(2)湛江东兴分公司的原中温沸石型C5、C6异构化装置在原流程不变的情况下可以以较低的费用改造成超强酸C5、C6异构化装置。

采用超强酸C5、C6异构化催化剂,异构化反应温度降低,C5异构化率质量分数≥70%,C6异构化率质量分数≥85%,同时催化剂用量大幅减少至8吨,催化剂成本大幅降低,在流程不变的情况下,异构化产物的辛烷值RON达到84.2,较中温沸石型催化剂高2个单位以上。