600MW汽轮机本体检修工艺流程图Word文件下载.docx

《600MW汽轮机本体检修工艺流程图Word文件下载.docx》由会员分享,可在线阅读,更多相关《600MW汽轮机本体检修工艺流程图Word文件下载.docx(64页珍藏版)》请在冰豆网上搜索。

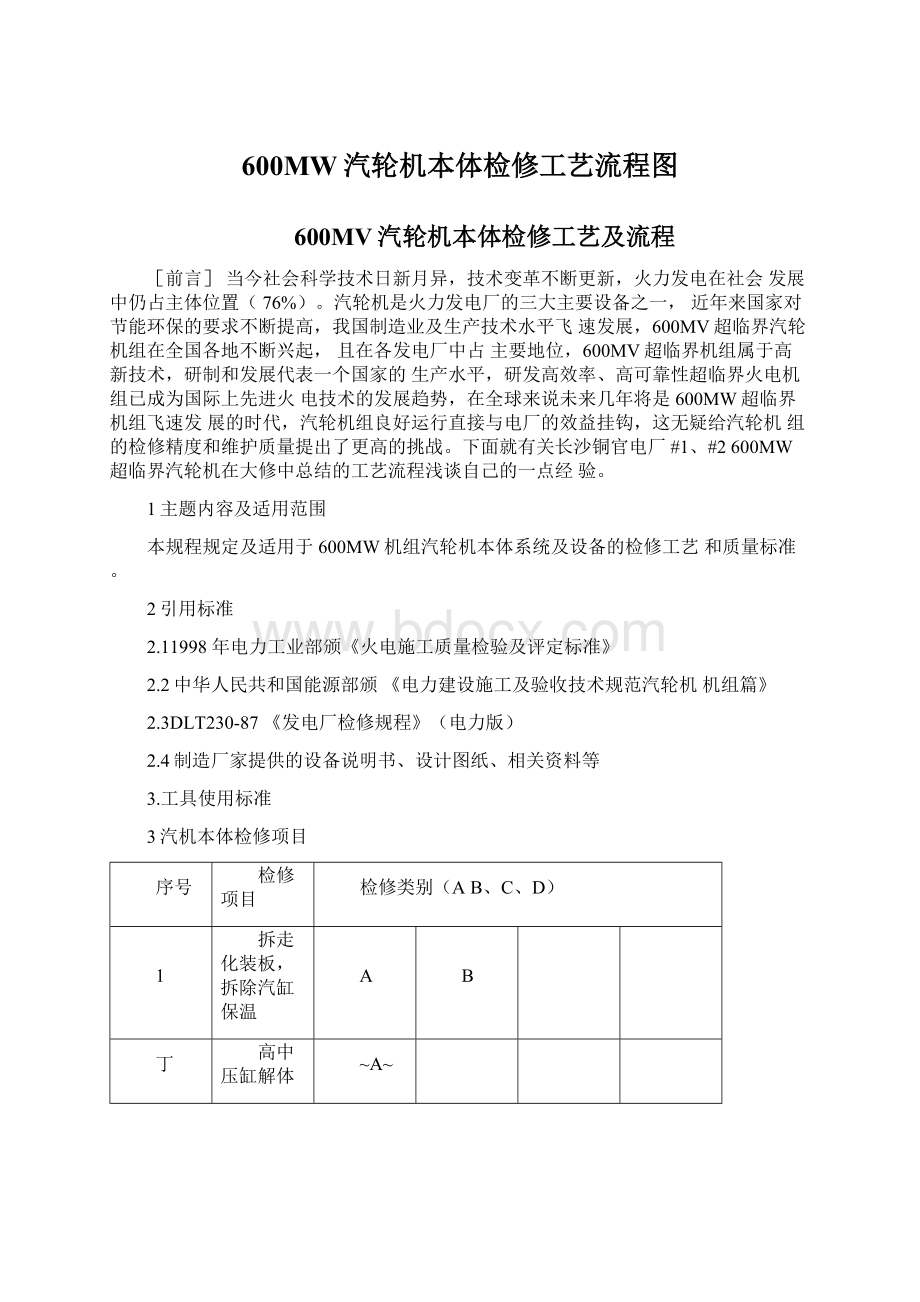

丁

高中压缸解体

~A~

3

高中压汽缸检修

4

高中压隔板套及隔板检修

5

高中压轴封套及轴封检修、轴封更换

6

高中压转子检修

7

高中压通流部分间隙测量、调整

8

汽缸疏水及测点的管道阀门检修

pc-

D

9

轴承及轴承室检修、前轴承箱抽岀检修

C

10

油挡检修

p

11

滑销系统检修

12

盘车装置检修

c

13

#I低压缸解体

14

#I低压缸检修

15

#I低压隔板套及隔板检修

16

#I低压轴封套及轴封检修、轴封更换

17

#I低压转子检修

18

#1低压通流部分间隙测量、调整

19

#H低压缸解体

20

#H低压缸检修

21

#H压隔板套及隔板检修

22

#H压轴封套及轴封检修、轴封更换

23

#H压转子检修

24

#H压通流部分间隙测量、调整

25

高中压缸试组装、调整

26

#I低压缸试组装、调整

27

#U低压缸试组装、调整

28

高中压缸组装

29

#I低压缸组装

30

#U低压缸组装

31

内缸、隔板套、隔板、平衡套、轴封套中心调整

32

转子轴系中心调整及对轮连接

33

汽轮机保温、扣化装板及化装板喷漆

4检修工艺及质量标准

检修工艺及注意事项

质量标准

1汽轮机解体

1.1解体汽缸外附件

1拆除化装板、走台等。

停盘车后可以拆卸移走。

拆走的化装板、走台等要在指定地点摆放整齐。

2拆除保温。

停盘车后可以拆卸汽缸保温。

拆除的保温要及时清走,不得影响检修现场环境。

高压内缸内壁温度小于120C时,才可拆保温。

3通知热工、电气拆管辖的元件及引线。

1.2拆咼压导汽管

1当汽缸最高温度冷却至120C以卜时可间隔松去导

管法兰螺栓,当汽缸最高温度冷却至100C以下时可

松去所有导管法兰螺栓。

导汽管法兰螺栓应用专用加热棒加热松去。

拆下的螺栓、螺帽应配好编号以免搞乱。

所有拆卸管路都要做好封口工作并加封条。

2起吊导汽管时需用手拉葫芦调止,以免损坏导汽管密

封环和法兰螺栓。

吊去导管后法兰开口应立即用专用盖板盖住并贴好封条。

1.3拆中低压导汽管

1盘车停止后即可拆除中低压导管及低压顶部密封环法兰螺栓,顺序吊岀中低压导汽管、低压缸顶部密封环

所有拆卸管路都要做好封口丄作并加封条。

2吊去导管后法兰开口应立即用专用盖板盖住并贴好封条。

1.4拆咼中压外缸结合面螺栓

1当汽缸最咼温度冷却至120以下时可间隔加热松去汽缸结合面螺栓。

拆去汽缸结合面定位销。

当汽缸最高温度冷却至100以下时可松去所有汽缸结合面螺栓及端部外汽封螺栓。

汽缸法兰螺栓应用专用加热棒加热松去。

2汽缸结合面螺栓拆卸顺序应先从空缸间隙最大的中部螺栓开始,使间隙逐步恢复,并且左右两侧同时进行。

拆下的螺栓、螺帽及垫圈应配好编号,摆放整齐。

3螺栓加热伸长后,用小锤敲击发出沉闷声后,用特别轻便扳手慢慢松回,如遇卡涩现象不可硬松,应用小锤敲打螺帽,再用扳手,反复倒顺逐渐松下。

螺母已松

了两扣发生卡涩,不应强拆,待冷却后用火烤螺母加热再拆卸。

如还拆不下或发现螺栓与螺帽卡死时,不可用

加长杆硬拆,应请示领导,选用有经验焊工割除螺帽,保全螺栓。

汽缸结合面螺栓拆卸顺序先从空缸间隙最大的中部螺栓开始,逐渐向两侧松螺栓,左右两侧同时进行。

1.5揭高中压外缸

1吊上汽缸前应指定专人全面检查,确认上、下汽缸无任何连接部件方可吊缸。

汽缸上缸在吊起过程中四角结合面高度误差不大于是

10mm

2由专人指挥起吊,全面检查起吊工具,绳索绑扎正确。

行车司机符合起重操作人员的要求。

方可允许起吊。

吊上缸过程中,如吊不起时,不许强行起吊,禁止用铁撬活动上缸,可用焊铜头撬棍活动上缸,消除障碍后再起吊。

3装好四角导杆并涂上透平油,四角应有专人测量。

汽缸起吊后,应立即封闭各孔洞。

如抽汽口、漏汽口、压力表孔。

4在起吊汽缸前在转子两端分别放置百分表,顶缸过程

中观察转子是否被顶起,发现转子被顶起应立即停止顶缸过程,分析原因,消除转子跟随升起情况。

5专用起吊工具装好后,在高中压外缸四角专用顶缸位置用四只50吨液压千斤顶将汽缸均匀缓慢顶起5-6mm,

测量四角升起高度,汽缸经撬动可自由摆动为止方可徐徐升起,注意检查汽缸内部有无摩擦声,螺栓与螺孔有

无碰擦。

6上缸快脱离导杆时,四角应有人扶稳,以防大盖旋转,摆动碰伤叶片,大盖起吊后,不许在空中长时间停留,应立即放在指定地点,下面道木垫平稳后,卸掉绳索。

7由专人检查汽缸结合面的密封情况,做好记录以备修

理。

8起吊过程中,禁止将人身体任何部位伸入结合面,也不许用人作为平衡重量站在缸上调整水平。

1.6高中压内缸及隔板套解体

1解体高压内缸。

热松高压内缸螺栓,拔出定位销,吊出咼压内上缸。

2解体中压隔热罩。

松中压隔热罩螺栓,拔岀定位销,吊岀中压隔热罩上部。

3解体高压隔板套;

中压12隔板套;

高中压进汽侧平衡环;

高压排汽平衡环;

端部汽封。

松去结合面螺栓,拔岀定位销,吊岀上半部分。

汽缸起吊后,应立即封闭各扎洞。

4注意事项同高压外缸。

1.7揭低压外缸

1盘车停止后拆除低压外缸及两端轴封套水平中分面螺栓,拔岀定位销。

汽缸上缸在吊起过程中四角

结合面升起高度均匀。

2揭开低压缸两侧四个人孔门,测量低压排汽导流罩与低压转子末级叶片的径向间隙。

3拆除两端的排汽导流罩上半与低压2号内缸的法兰联接螺栓及定位销,并用钢丝绳将拆下的两端排汽导流罩上半部分固定在低压外缸两端内部加强筋上。

如抽汽口、漏汽口、压力表孔,并将各排汽缸盖板盖上。

4拆除低压外上缸与低压2号内缸顶部定位立销。

5吊去低压外上缸。

1.8揭低压内缸及低压隔板套、隔板

1拆中低压导汽管过渡短接及低压2号内部顶部密封环法兰螺栓,将其顺序吊岀。

2拆除低压2号内缸中分面法兰螺栓,揭开其手控门拆除其内连接螺栓。

拆除低压1内缸与低压2内缸顶部定位立销,吊出2号内缸。

3加热松去低压1号内缸中分面法兰螺栓,吊岀低压1号内上缸,再拆除低压隔板套、低压隔板、进汽导流罩中分面螺栓,吊去上半部分。

4分解隔板或隔板套对口螺栓,取下销钉螺栓时,检查下部托销是否牢固,防止销钉、螺栓掉入汽缸。

1.9揭瓦盖

1拆除各瓦盖、瓦枕螺栓,拔下定位销,吊岀轴承盖、瓦枕。

1.10修前复查工

作

1把转子盘至危急保安器撞击子处于垂直方向时测量推力间隙。

测量后将转子推至推力盘与推力瓦工作瓦块贴合。

将推力瓦的位置做好标记。

各测量数据要按统一格式做好记录,并与上次检修记录进行比较。

2按技术记录图纸位置,测量汽封间隙和通流部分间隙,测量要准确,测两次,数值如有较大岀入要重测。

分解对轮前查明标记,不清楚重打,作好记录。

3分解各对轮,复查修前转子对轮中心。

有托钉的螺栓拆卸时,检查托钉是否牢靠,防止掉入下缸抽汽口。

4测量各转子各部分晃动度、弯曲度、瓢偏度。

5分解并吊岀轴瓦上瓦,测量转子扬度。

测量并记录各轴颈桥规值。

6测量轴瓦径向间隙,各油挡及油挡洼窝与转子的径向间隙。

1.11转子吊岀

1通流间隙,前后汽封存间隙及隔板汽封间隙,转子轴子扬度测量记录完备。

2前后轴承盖及上瓦吊走,靠背轮螺丝拆除,靠背轮有一定的间隙。

3取岀推力瓦,非工作瓦。

5转子起吊时应由专人指挥,行车司机应符合起重操作

人员的要求。

6使用专用起吊丄具及钢丝绳,起吊前应仔细检查专用

工具,钢丝绳及大钩抱闸,调整丝扣是否完好。

7起吊时,前后靠背轮及转子左右,应有人扶稳,随时监视前后靠背轮,不得发生碰撞摩擦,动静叶前后汽封不得发生碰撞摩擦及卡涩现象。

8为防止将轴瓦吊起,前后卜瓦压板压牢,以防把卜瓦带起。

9不许将转子长时间吊在空中。

10挂好专用起吊工具及钢丝绳。

11转子刚刚吊起后用精密水平仪放于轴径上,检查转子是否水平,如不平应放下转子,调整起吊工具再进行起吊,测水平误差不得超过0.1mm/mt

12水平调好后,对专用起吊工具及钢丝绳冉次检查,确信没有问题后进行缓缓起吊,起吊过程中,前后靠背

轮应扶稳,左右两侧的人应扶好转子,并随时监视动静叶及前后汽封齿,以防转子晃动而碰伤动静叶和汽封齿。

13转子吊岀下缸后,前后靠背轮上捆好绳子,吊到一定高度后,移动行车,将转子放到预先放好的铁马托滚架上,