封头制造工艺设计和接管焊接顺序设计及方法设计通用步骤模板Word下载.docx

《封头制造工艺设计和接管焊接顺序设计及方法设计通用步骤模板Word下载.docx》由会员分享,可在线阅读,更多相关《封头制造工艺设计和接管焊接顺序设计及方法设计通用步骤模板Word下载.docx(14页珍藏版)》请在冰豆网上搜索。

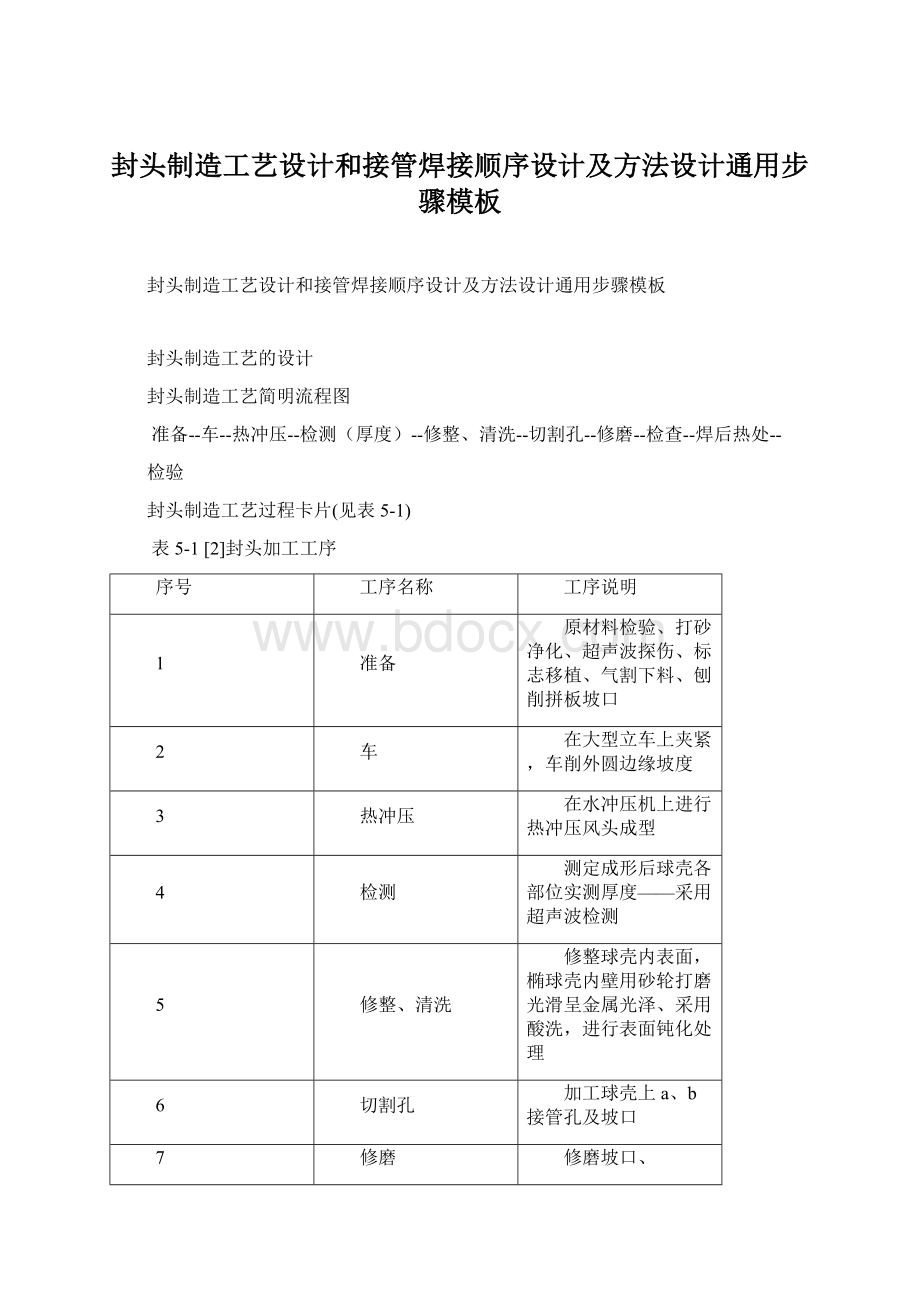

修整、清洗

修整球壳内表面,椭球壳内壁用砂轮打磨光滑呈金属光泽、采用酸洗,进行表面钝化处理

6

切割孔

加工球壳上a、b接管孔及坡口

7

修磨

修磨坡口、

8

检查

所有坡口进行PT检测→清洗坡口表面,用酒精擦洗除去油污

9

焊接

组对、焊接接管

10

焊后热处理

加热到850℃保温两小时后空冷

11

焊缝修磨光洁圆滑、焊缝铁素体测定、焊缝表面PT。

封头工艺设计

材检

化学成分分析

化学成分如表5-2所示

表5-2316Ti(06Cr18Ni12Mo2Ti)的化学成分表

钢号

C

Cr

Ni

Mo

Ti

316Ti(06Cr18Ni12Mo2Ti)

≤0.08

16.00~19.00

11.00~14.00

1.80~2.50

≥5*C%~0.70

物理性质:

综合力学性能好,焊接性、冷、热加工性能和耐蚀性能均好,C、D、E级钢具有良好的低温韧性。

力学性能和工艺性能

力学性能如表5-3所示

表5-3316Ti(06Cr18Ni12Mo2Ti)的力学性能表

板厚/mm

状态

σs/Mpa

[σ]t/Mpa

σb/Mpa

温度/℃

06Cr18Ni12Mo2Ti

40~55

热轧或热处理

220

134

520

室温

封头的展开计算

由于椭圆封头属于不可展的零件,但生产中冲压加工或旋压加工是毛坯料展开后的图形都为圆形,因此只需要求出展开后的半径或直径即可

采用经验法进行计算

Do=KDm+2h(5-1)

Do为包括了加工余量的展开直径;

K为经验系数

Dm中性层直径

h封头的直边高

经查表,由椭圆封头a:

b=2,因此K取1.19[1]

Do=1.19Dm+2h(5-2)

筒体公称直径Dg,Dg选取1500㎜,厚度45mm

中性层直径Dm=Dg+δ=1545mm

直边高度h=50mm

展开直径Do=1.19Dm+2h=1938.55mm

划线完成后,为保证加工尺寸精度及防止下料尺寸模糊不清等,在切割线、刨边线、开孔中心及装配线等处均匀打上冲眼,用油漆标明标号、产品工号和材料标记移植等,以指导切割,成型,组焊等后续工序的进行。

其展开后的图形如图5-1所示:

图5-1封头展开图

划线

工程上把零件展开图画在板料上的过程,该过程中主要注意两个方面的问题:

全面考虑各道工序的加工余量;

考虑划线的技术要求。

a)加工余量

加工余量主要包括变形余量,机加工余量,切割余量,焊焊接工艺余量等。

由于实际加工制造方法,设备,工艺过程等内容不尽相同,因此加工余量的最后确定是比较复杂的,要根据实际情况来确定。

边缘加工余量包括焊接坡口余量,主要考虑内容为机加工(切屑加工)余量和热加工切割余量。

焊接坡口余量主要考虑坡口间隙,坡口间隙的大小主要有破口形式,焊接工艺,焊接方法等因素来确定。

焊缝的收缩量,弯曲变形量等受多种因素影响,在划线时若能准确的考虑由于焊接变形所产生的各种焊接余量是十分困难的,因此查表取近似值。

此次设计封头的加工余量如表5-4.

表5-4加工余量

焊缝收缩量

对接接头双边焊,3~4㎜

焊缝坡口间隙

单面V型坡口,2~3㎜

边缘机加工双边余量

根据加工长度,查表取10㎜

切割余量

钢板切割加工,查表取14㎜

划线公差

保证产品符合国家制造标准,取1㎜

展开尺寸

1938.55㎜

b)划线技术要求

由于采用一块钢板冲压,固取焊缝收缩量,焊缝坡口间隙为0

则实际用料线尺寸=展开尺寸+焊缝收缩量-焊缝坡口间隙+边缘加工余量

=1938.55+0-0+10=1948.55㎜

切割下料线尺寸=实际用料尺寸+切割余量+划线公差

=1948.55+14+1=1963.55㎜。

c)合理排料

充分利用原材料,边角余料,使材料利用率达到90%以上。

零件排料要考虑到切割方便、可行。

例如,剪板机下料必须是贯通的直线等

d)打标记

划线完成后,为保证加工尺寸精度及防止下料尺寸模糊不清等,在切割线、刨边线、开孔中心及装配线等处均匀打上冲眼,用油漆标明标号、产品工号和材料标记移植等,以指导切割,成型,组焊等后续工序的进行。

下料

下料的加工方法分析及选用

常见的切割方法有机械切割、氧气切割和等离子切割。

由于等离子切割配合不同的工作气体能够切割各种氧气切割难以切割的金属,特别是对于有色金属(不锈钢、铝、铜、钛、镍)切割效果更佳;

其主要优点在于切割厚度不大的金属的时候,等离子切割速度快,特别在切割普通碳素钢薄板时,速度可达氧切割法的5~6倍、切割面光洁、热变形小、几乎没有热影响区。

因此本次切割采用等离子切割。

对于不锈钢,主要采用等离子切割。

其特点如下:

它是经过一束细长、高温且高速的流体的加热和冲击切割,故它不受物性的限制,能切割任何材料,可切割金属也可切割非金属。

按着上一步的号料时所画的切割线,进行切割。

上述过程不断重复,金属切割就连续地进行。

打磨

打磨属于机加工领域,它由床身、工作台、立校、磨头及砂轮修整器等部件组成。

长方形工作台装在床身的导轨上,由液压驱动作往复直线运动,可用工作台手轮对其进行调整。

工作台上装有电磁吸盘或其它夹具,用于装夹工件。

磨头可沿施板的水平导轨作横向进给运动,它可由液压驱动或横向进给手轮操纵。

拖扳也可沿立核的导轨垂直移动,以调整磨头的高低位置并完成垂直进给运动(这一运动也可经过转动垂直进给手轮来实现)。

砂轮由装在磨头壳体内的电动机直接驱

经过磨床对上一步气割后的圆面进行机加工,去除气割留下的残余体。

同时对下步焊接的坡口进行净化处理。

探伤无损检测

无损检测当前公认方法:

射线检验(RT)、超声检测(UT)、磁粉检测(MT)和液体渗透检测(PT)四种。

1).磁粉检测100%MT

由于不锈钢不具有磁性,因此首先排除磁粉检测。

2).超声波检测100%UT

采用A型探伤仪,斜探头,以有机油作为耦合剂

3).射线100%RT

射线源选择300kV的X射线,射线质量透射等级为A级,选择金属增感屏,象质计组别1/7。

检测前的胶片应保存在低温、低湿度的环境中,室温在10-15℃,相对湿度在为(55%-65%)宜。

而且避免与有毒、腐蚀性气体(如煤气、乙炔气、氨气、硫化氢等)接触,避免胶片的人为缺陷产生,如变形、折压、划损、污染等。

检测后的底片及评定结果应有检测报告,保存五年以上,随时待查。

4).渗透检测100%PT

在工序4处进行了超声波检测,检测不锈钢钢板的厚度,因为其热冲压成型后厚度有减薄,经过检测能够判断其是否符合要求。

在工序11处进行了PT检测,此处主要是为了检测焊缝是否有热裂纹产生。

封头冲压

板坯加热

1).封头冲压时,板坯塑性变形很大,且为厚壁中压封头封头冷热冲压与相对厚度的关系见表5-5。

冲压状态

碳素钢,低合金钢

合金钢,不锈钢

冷冲压

δ/Do×

100≤0.5

1000≤0.7

100≥0.5

100≥0.7

表5-5[2]封头冷热冲压与相对厚度的关系

100=51/1963.55×

100=2.60≥0.7故用热冲压。

2).冲压前,把板坯加热至始锻温度放在压力机上冲压,到终锻温度时停止冲压毛坯热冲压的加热温度的选择。

封头冲压时,板坯塑性变形很大,且为厚壁高压封头,故用热冲压,冲压前,把板坯加热至始锻温度,放在压力机上冲压,到终锻温度时停止冲压。

3).冲压加工常见的润滑剂

润滑剂选取石墨粉+水

4).冲压过程:

椭圆形下封头采用厚板在t水压机上整体冲压成形,关键条件是有合适吨位、开档、行程的水压机和相应的工装模具,高温加热炉以及合理的冲压工艺。

将毛坯对中放在下模(冲环)上,然后开动水压机使活动横梁空程向下,上模(冲头)空程下降,当与毛坯接触时,开动主缸使上模向下冲压,对毛坯进行拉伸,至毛坯完全经过下模后,封头便冲压成形。

最后开动提升缸和回程缸,将上模向上提起,与此同时用脱模装置将包在上模上的封头脱下,并将封头从下模支座中取出,冲压过程即告结束。

设备选用及模具设计

1)计算冲压力

计算冲压力时影响因素较多,且冲压过程是变化的较复杂,当前计算冲压力常见下面公式:

(5-3)

C——压边力影响系数,无压边力C=1,有压边力C=1.2;

K——封头形状影响系数,椭圆封头K=1.25-1.35;

D0——封头外径,mm

Dw——筒节外径,mm

采用压边圈是毛坯料只能在压边圈与下模之间滑动,能够防止折皱的产生,而且在有压边圈产生的摩擦力作用下,增加了经向拉应力,也有利于防止封头鼓包的尝试。

因此,确定在什么条件下需要采用压边圈是关系到封头质量好坏的重要因素。

采用压边圈的条件主要决定与Do,Dn,与δ的关系条件如下公式

Do—Dn≥(18~20)δ(5-4)

Do:

毛坯直径,1963.55mm;

Dn:

封头内径,1500mm;

δ:

钢板厚度,51mm

Do—Dn=1963.55—1500=463.55<(18~20)x51=(918~1020)mm

因此需不采用压边圈

故取C=1,椭圆封头取K=1.3

冲压力P=CKπ(DO-Dw)δσbt

=1x1.3xπ(1963.55-1545)x51x520/3

=1510t

封头的冲压成型一般是在50-8000t水压机或油压机上进行,此处选择t的水压机。

2)模具设计

上模(冲头)其结构及主要设计参数

a)上模直径Dsm

根据封头内径和热冲压的收缩率φ或冷冲压的回弹率φ计算,主材为16MnR取φ=0.9%

Dsm=Dn(1±

φ)=1500×

(1±

0.8%)=1488~1512mm

b)上模曲面部分高度

Hsm=hn(1+φ)=375×

(1±

0.8%)=372~378mm

c)上模直边高度H0=h+H1+H2+H3(5-5)

h---封头直边高度,50mm

H1---封头高度修边余量,一般为15-40mm,取H1=20mm

H2--卸料板厚度,一般为40-80mm,取H2=50mm

H3--保险余量,一般为40-100mm,取H3=50mm

因此,H0=h+H1+H2+H3=50+20+50+50=170mm

d)上模上部分直径Dsm,

Dsm、=Dsm+(2~3)mm=1490~1515mm

e)上模壁厚δ

当水压机吨位小于等于400t时,δ=30-40mm

当水压机吨位大于等于1500t时,=70-80mm,取δ=75mm

上模具设计如图5-2所示

图5-2封头的冲压上模

下模(冲环)其结构及主要设计参数