手机主板检验标准副本pdf.docx

《手机主板检验标准副本pdf.docx》由会员分享,可在线阅读,更多相关《手机主板检验标准副本pdf.docx(88页珍藏版)》请在冰豆网上搜索。

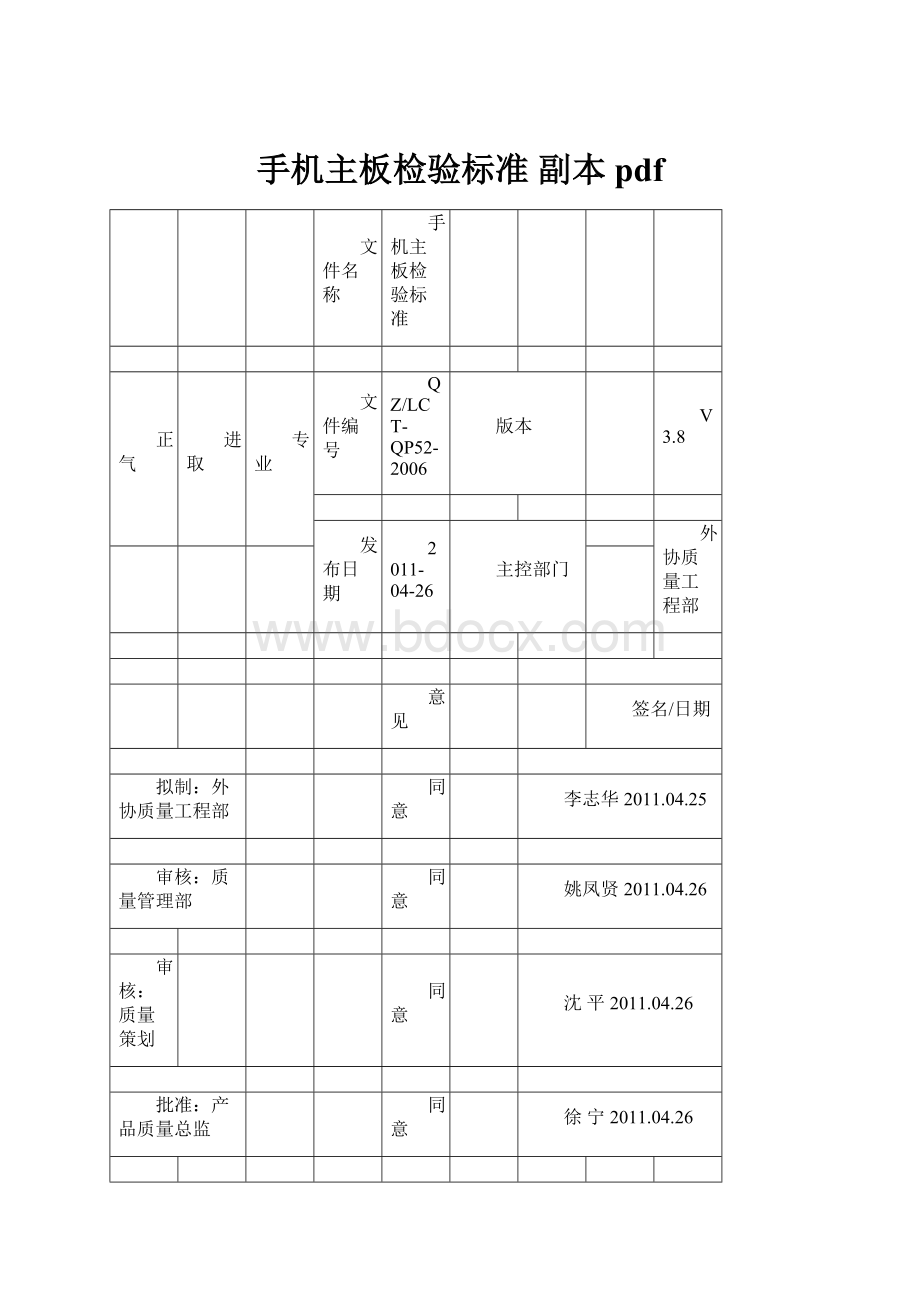

手机主板检验标准副本pdf

文件名称

手机主板检验标准

正气

进取

专业

文件编号

QZ/LCT-QP52-2006

版本

V3.8

发布日期

2011-04-26

主控部门

外协质量工程部

意见

签名/日期

拟制:

外协质量工程部

同意

李志华2011.04.25

审核:

质量管理部

同意

姚凤贤2011.04.26

审核:

质量策划

同意

沈平2011.04.26

批准:

产品质量总监

同意

徐宁2011.04.26

文件说明(部门在此文件中的主要职责)

1、外协质量工程部、质量策划负责制定标准。

2、外协质量工程部负责更新标准、检验标准的实施、不合格品判断及处理;负责对由于异常情况造成的

不合格品组织采取改善措施。

版本号

修改时间

修改人

修改原因

修改主要内容

V1.0

2004-06-01

刘刚

创建

V2.0

2004-11-17

翁明

修改

增加内容

V2.1

2005-04-08

徐宁

修改

增加内容

增加检验项目:

单个焊点中“气泡”数量不能超过1个,

V3.0

2006-01-06

侯湘洪

修改

“气泡”面积小于焊点面积10%;元件管脚出现“气泡”

的数量占总管脚数量小于5%

V3.1

2006-02-08

侯湘洪

修改

增加检验项目:

割板后检查和特殊管控要求

V3.2

2006-09-12

沈平

添加

增加“屏蔽盖”焊接和检验的要求;

V3.3

2008-07-09

焦湛

添加

增加屏蔽盖的外观检验标准、侧键的焊接标准,以及PCB

沾锡、划伤情况判定标准

V3.4

2008-10-13

焦湛

添加

增加金属边露铜标准;修改金属边的沾锡标准

V3.5

2009-08-20

张桂民

添加

增加PCBA板弯检验标准;增加主板烧焦发黑、按键金

手指、铜箔氧化、有指印标准

V3.6

2010-03-09

张桂民

添加

增加PCBAkeypad划伤及镀金外观标准,以及ground刮

伤、凹陷、露铜标准

V3.7

2010-10-13

张桂民

添加

增加通孔(PTH)焊接标准

V3.8

2011-04-19

刘小剑

添加

增加卡座/连接器浮高标准

第1页共31页

正气、进取、专业质量体系文件

1、目的3

2、适用范围3

3、定义3

4、职责3

5、检验过程3

5.1抽样依据3

5.2抽样标准3

5.3外观检验项目3

5.4缺陷等级3

5.5不良缺陷定义4

5.6检验工具、设备4

5.7检验方式、环境及允收条件5

5.8检验项目及判定标准5

6、相关/支持性文件30

7、质量记录31

第2页共31页

正气、进取、专业质量体系文件

1、目的

为确保龙旗控股有限公司设计生产、委托生产的手机主板质量稳定,符合国家标准并达到客户要求,

特制定本标准。

2、适用范围

本标准适用于龙旗控股有限公司设计生产、委托生产的手机主板,包括龙旗控股有限公司研发设计所

涉及的所有硬件平台。

3、定义

无

4、职责

4.1外协质量工程部、质量策划部:

负责制定标准;

4.2外协质量工程部:

负责更新标准、检验标准的实施、不合格品判断及处理;负责对由于异常情况造成的不合格品组织采取改善措施。

5、检验过程

5.1抽样依据

按照GB/T2828.1-2003逐批检验抽样计划;外观检验项目:

一般检查水平Ⅱ功能、性能检验项目:

一般检查水平Ⅱ

5.2抽样标准

以缺陷数为不合格品数,按以下标准判定检验结果(必要时需放宽或加严检验,亦按照GB/T2828.1-2003逐批检验抽样计划所规定的内容执行)。

5.3外观检验项目

5.3.1严重缺陷(CRI):

Ac=0,Re=1(无论批量大小);

5.3.2重缺陷(MAJ):

AQL=0.4;

5.3.3轻缺陷(MIN):

AQL=1.0;

*尺寸性能检测:

每Lot中选一盘料抽取其中5pcs量测尺寸(长X宽X厚)、用repair工具读S/N、

软件版本、测试信息,检测出不合格即Reject此Lot;*仅限于IQC进料主板的功能检验。

5.4缺陷等级

5.4.1严重缺陷(CriticalDefect):

产品存在对使用者的人身及财产安全构成威胁的缺陷或造成主板不能使用的缺陷或严重影响主要性能指标、功能不能实现的缺陷;

5.4.2重缺陷(MajorDefect):

产品存在下列缺陷,为重缺陷;

功能缺陷影响正常使用;

性能参数超出规格标准;

漏元件、配件或主要标识,多出无关标识及其他可能影响产品性能的物品;

包装存在可能危及产品形象的缺陷;

导致最终客户拒绝购买的结构及外观缺陷。

第3页共31页

正气、进取、专业质量体系文件

5.4.3次要缺陷(MinorDefect):

影响主板外观的缺陷,不影响产品使用,最终客户有可能愿意让步接受的缺陷。

注:

有些外观检查中发现的问题会影响到产品的功能,则按照功能缺陷的标准来确定缺陷等级;如按键脱落会导致按键无功能,为主要缺陷。

有些功能检查中发现的问题仅影响到产品观感,则按照外观缺陷的标准来确定缺陷等级;如按键漏光。

5.5不良缺陷定义脱焊:

包括焊接后焊盘与基板表面分离;吊焊:

元器件的一端离开焊盘而向上方斜立;

桥接:

两个或两个以上不应相连的焊点之间的焊料相连,或焊点的焊料与相邻的导线相连;过焊:

焊点上的焊料量高于最大需求量;焊料过少:

焊点上的焊料量低于最少需求量,会造成焊点不饱满;虚焊:

焊接后,焊端或引脚与焊盘之间有时出现电隔离现象;极性反:

元器件正负极性不对;贴错:

有元件贴错;元件的互换:

元器件放错位置;

位置偏移:

焊点在平面内横向、纵向或旋转方向偏离预定位置时,在保证电气性能的前提下,允许存在有限的偏移;管脚上翘:

管脚焊接水平位置不一致,有管脚明显高出正常焊接水平位置;侧立:

元器件原本平放的,焊接后焊端成侧立状态;碑立:

元器件原本平放的,焊接后焊端成直立状态;灯芯现象:

焊料在热风再流时沿元件引脚向上爬形成的焊料上移的现象;不沾锡:

锡没有沾到元件引脚端子;锡裂:

元件端子焊锡有裂缝;未熔焊:

锡膏未完全熔焊;穿孔:

焊锡面有穿孔;气泡:

焊锡面有气泡;

锡面不正常:

焊锡面有粗糙不平、褶皱、脏污、不光滑或异常色调;缩锡:

焊锡面面积小于正常焊锡面大小;浸锡:

在焊接时两种金属之间由于扩散、渗透而生成合金,造成焊端电极的脱离的现象;点缺陷:

具有点形状的缺陷,测量时以其最大直径为尺寸;细碎划痕:

由于摩擦或滑划而造成产品表面留下点、线或块状的轻度残留浅淡色印迹,目测看不出深度;硬划痕:

由于摩擦或滑划而造成产品表面有明显可视深度的点、线或块状的损伤。

5.6检验工具、设备工具:

游标卡尺、放大镜;

设备:

串口数据线加上DATA数据线和DEBUG数据线,或者使用USB转串口数据线。

第4页共31页

正气、进取、专业质量体系文件

装有测试软件的电脑,直流电源供应器(检验电压设定为5.2V左右,校准电压参数使用安捷伦高精度电源,电压设定为4V),CMU200手机综合测试仪。

5.7检验方式、环境及允收条件

检验人员需穿静电服,戴静电手套或使用静电手环,穿静电鞋或静电鞋套;观察距离:

检查物距眼睛40-45cm,只有在40cm之内才能看到的外观问题不记缺点;放大镜目测时,采用5倍放大镜(必要时);

显微镜目测时,采用80倍显微镜,可带上光和下光灯(必要时);

观察角度:

检视面与桌面成45°。

上下左右转动15°,前后翻转。

观察时间:

每件检查总时间不

超过12s;

灯照强度:

100W冷白荧光灯,光源距零件表面50-55Cm,照度约500-550Lux.;

在此为条件下,目测可见的不良现象认为是缺陷。

允收条件(AQL):

5.7.1缺陷(CRI):

Ac=0,Re=1

5.7.2重缺陷(MAJ):

AQL=0.4;

5.7.3轻缺陷(MIN):

AQL=1.0。

眼睛

(无论批量大小);

光源

50cm

40-45cm

被检物

光强500lux

45~90˚

图一

5.8检验项目及判定标准

5.8.1包装及标识检验

第5页共31页

正气、进取、专业

质量体系文件

包装及标识检验项目见表1

表1

主板外观检验项目

序号

项目

检验内容

检验

缺陷判定

方法

CRI

MAJ

MIN

1

漏、缺

缺数

√

2

错、混

错装、混

目检

√

3

标识

外包装箱上无标识

√

4

包装方式

包装方式未按照要求方式包装

√

5.8.2主板外观检验项目

检验人员需一一检视每元器件接脚上的吃锡状况,需要详细纪录被动元器件及多脚数元器件的对位状况,注意有极性的元器件的极性,统一其放置方位。

在经过波峰焊锡制程后,也需要在仔细检视焊锡的均匀性及判断出由于脚距或组件相距太近而有可能会使焊点产生缺陷的潜在位置;

对于一般功能性能项目,应在室温条件下,采用CMU200等手机综合测试仪进行;主板外观检验项目

见表2;

表2主板外观检验项目

类别

项目

检验内容

检验方法

缺陷判定

CRI

MAJ

MIN

PCB和

主板外观

主板尺寸不符合SPEC要求

目检

√

元器件

卡尺

PCB上有大块污点,面积≧1mmX1mm

√

外观以

PCB有缺角不漏铜,面积≧2mmX2mm允收;缺角漏

√

及PCBA

铜不允收

的外

PCB起泡

√

第6页共31页

正气、进取、专业质量体系文件

观、标

识

PCB金属边2平方厘米内允许有长度<0.4mm的沾锡点,数量<=2个,不能有厚度,PCBA一面最多

允许有5个沾锡点。

√

KEYPAD上沾锡

1﹑位于PAD1/2面积外圈的锡点,直径不能大于

0.4mm则允收.

2﹑位于PAD1/2面积内圈的锡点,直径小于0.1mm

的允收.3﹑针对锡线,按照以下标准进行检验:

长(a),宽(b)a+2b<0.4mm,且a<0.8mm

4.其它不可允收

√

有器件漏贴

元器件断裂

√

元件贴翻/反

√

第7页共31页

正气、进取、专业

质量体系文件

PCB板划痕如下情况拒收:

1.绿油刮伤不露底层金属,且绿油下导体未硬刮

伤可接受。

2.金属边非刮伤露铜符合下面标准允收,条状:

长方向≤3mm;点数≤3点/PCS/面;高度≤0.05mm;

可接受;露镍不允收;非条状的刮伤:

面积≤1X

1mm;点数≤3点/pcs/面;高度:

≤0.05mm;不

可露镍;

3.金属边刮伤的标准为:

刮伤破金面不允收;刮

伤不破金面符合下列尺寸允收:

条状要求长方向

√

≤3mm;点数≤3点/PCS/面;高度≤0.05mm。

;非条

状的刮伤:

面积≤1X1mm;点数≤3点/pcs/面;

高度:

≤0.05mm;不可露镍。

装配完成后划痕外露不允收;

深划痕D≤0.35mm,(S≤0.1mm2),N≤1;

细划痕L≤5mm,W≤0.1mm,N≤1

(S≤0.5mm2)。

KEYPAD内环不允许划伤,外环允许单板3条(pad)

以内刮伤,但不能导致露镍/铜

无生产批次(条码标识)

√

PCBA的标识

无产品硬件版本标识

√

无软件版本标识

√

经过回焊炉或维修后有烤焦发黑

√

按键金手指氧化、有指印;按键金手指补金后色

泽良好,无明显色差;镀层厚度满足规格要求,厚

√

度平整,keypad位最多修补2个pad

Ground刮伤长度≤3mm;点数≤3点/pcs/面

PCBA外观

Ground金面凹陷/针孔面积≤1X1mm(如缺陷为

条状则长度≤3mm);点数≤3点/pcs/面;高度≤

√

0.05mm;

工艺性露铜,Groundpad缺陷符合长度≤3mm或

面积≤1X1mm;点数≤3点/pcs/面可允收;

铜箔氧化、有指印

√

PCBA弓曲和扭曲程度大于主板对角线长度1%

√

第8页共31页

正气、进取、专业质量体系文件

√

元件侧立

1、侧立元件必须小(L≤3.05mmW≤1.52mm)

2、必须比周围元件矮;

元器件

3、PCBA单面侧立的元件数≦3

目检

位置

4、焊端侧立时超出焊盘面

√

元件竖立

√

元件竖立(碑立现象)>1

元件焊端脱离焊盘,也即吊焊

√

芯片状零件

1.理想状况:

组件偏

片状零件恰能座落在焊垫的中央且未发生偏出,

目检

√

(L,C,R)之

移

所有各金属封头都能完全与焊垫接触.

偏位判定标

准

2.允收状况及拒收状况:

a.X方向偏位

零件横向超出焊垫以外,但尚未大于其零件宽度W

的30%(即W1<30%W),则可以接受;否则拒收(即

W1>30%,拒收).(见下图1)

目检

√

图1

第9页共31页

正气、进取、专业质量体系文件

b.Y方向偏位允收状况零件纵向偏移,焊垫尚保有其零件宽度的

30%(W2>30%W)以上.并且金属封头纵向滑出焊垫,

但仍盖住焊垫的0.13mm以上(W3>0.13mm)(见下图

2)

目检

√

图2

1.理想状况:

√

各接脚都能座落在各焊垫的中央,而未发生偏移.

2.允收状况:

各接脚已发生偏滑,所偏出焊垫以外的接脚,尚未

√

超过接脚本身宽度(W)的1/4W,即W1<1/4W.(见下

图3)

L型与鸥翼型

零件脚面之

目检

对准度(X方

向)

图3

3拒收状况:

各接脚已发生偏滑,所偏出焊垫以外的接脚,已超

√

过接脚本身宽度W的1/4W即W1>1/4W.(见上图

3)

L型与鸥翼型

1.允收状况:

各接腳已發生偏滑,所偏出焊墊以外

零件脚趾对

的接腳,尚未超過焊墊外端外緣.且保证反方向管

目检

√

准度(Y方向)脚总长度的2/3不可脱离焊垫。

见下图4所示

第10页共31页

正气、进取、专业质量体系文件

图4

2.拒收状况

各接腳已發生偏滑,所偏出焊墊以外的接腳,已经

√

超過焊墊外端外緣.或反方向管脚总长度的2/3已

经脱离焊垫。

(见上图4)

1.允收状况

a.各接脚所偏滑出,脚跟剩余焊垫的宽度,尚未√超过接脚本身宽度(W≧W2).见图5

L型与鸥翼型

零件脚跟之目检图5

对准度

2.拒收状况

各接脚所偏滑出,脚跟剩余焊垫的宽度,超过接脚

√

本身宽度(W圆筒形零件

1.理想状况

目检

√

偏移判定标

零件两端电极部份准确置于焊垫中心。

(见下图6)

准

图6

2.最大允收范围a.垂直及水平两者均不得超出零件宽及电极宽

之25%。

√b.电极与焊垫之接触点和该焊垫边缘之间距不

得小于零件高之25%。

(见下图7)

第11页共31页

正气、进取、专业

质量体系文件

图7

3.拒收

a.垂直或水平超出零件宽及电极宽之25%。

b.电极与焊垫之接触点和该焊垫边缘之间距小

√

于零件高之25%

c.W2>25%ofW,D3>25%ofD,D4<25%ofD

(见下图8)

图8

组件焊

1.芯片状零件最大浮起高度为0.12mm,见下图9

√

接状况

图9

2.L型与鸥翼型浮高允收状况

L型与鸥翼型零件最大浮起高度是引线厚度(T)

的两倍,如图10

√

零件浮高允、

目检

拒收标准

图10

3.卡座/连接器浮高允收状况

焊锡高度和塑胶变形浮高总量<0.2mm

第12页共31页

正气、进取、专业质量体系文件

零件少锡判

定标准

芯片状零件少锡判定标准:

1.理想状况焊锡带是凹面并且从焊垫端延伸到组件端的

50%H(H为零件的高度)以上,锡皆良好地附着于所有可焊接面,焊锡带完全涵盖着余组件端金电镀面,如图示11的H1>50%H

2.允收状况焊锡带延伸到组件端的25%以上,焊锡带从组件端

向外延伸到焊垫的距离为组件高度的25%以上.如

上图示11的H1>25%H,H2>25%H.3.拒收状况

焊锡带延伸到组件端的25%以下,焊锡带从组件端向外延伸到焊垫的距离为组件高度的25%以下.如

上图示11的H1<25%H,H2<25%H.

图11

L型与鸥翼型脚面焊点最小量即少锡判定标准:

1.理想状况引线脚的侧面,脚跟吃锡良好,引线脚与板子焊垫间呈现凹面焊锡带,引线脚的轮廓清楚可见

2.允收状况脚跟的焊锡带延伸到引线下弯曲处的顶部(h≧1/2T).如图示12

3.拒收状况脚跟的焊锡带延伸到引线下弯曲处的顶部

(h<1/2T).如上图示12

√

目检

√

目检

图12

第13页共31页

正气、进取、专业

质量体系文件

1.芯片状零件之最大焊点即多锡标准拒收状况

锡已超越到组件顶部的上方,锡延伸出