25B25G型客车厂修技术条件.docx

《25B25G型客车厂修技术条件.docx》由会员分享,可在线阅读,更多相关《25B25G型客车厂修技术条件.docx(24页珍藏版)》请在冰豆网上搜索。

25B25G型客车厂修技术条件

1主题内容与适用范围

本标准规定了25B、25G型客车厂修总体要求,各部件解体、检修和组装以及客车落成的技术要求。

本标准适用于构造速度为140km/h的25B型、25G型客车。

2依据

《25B型、25G型客车厂修规程》

《铁路客车轮对和滚动轴承轴箱组装及检修规则》

《空调客车三机检修及运用管理规程》

运装客车【2005】327号关于补充和更正有关客车检修规程部分条文的通知

3总则

3.1客车厂修须贯彻为运输服务的方针、质量第一的原则和体现铁路不断深化改革的思想。

客车厂修的任务在于全面恢复客车的基本性能,保证安全舒适的运送旅客。

客车厂修时须按本技术条件的要求进行分解、检查、修理和组装,保证检修质量和使用寿命。

3.2贯彻以总工程师为首的技术责任制,各级技术人员、检验人员及操作人员等均须严格执行本技术条件,并对重大(重要)问题实行请示、报告制度。

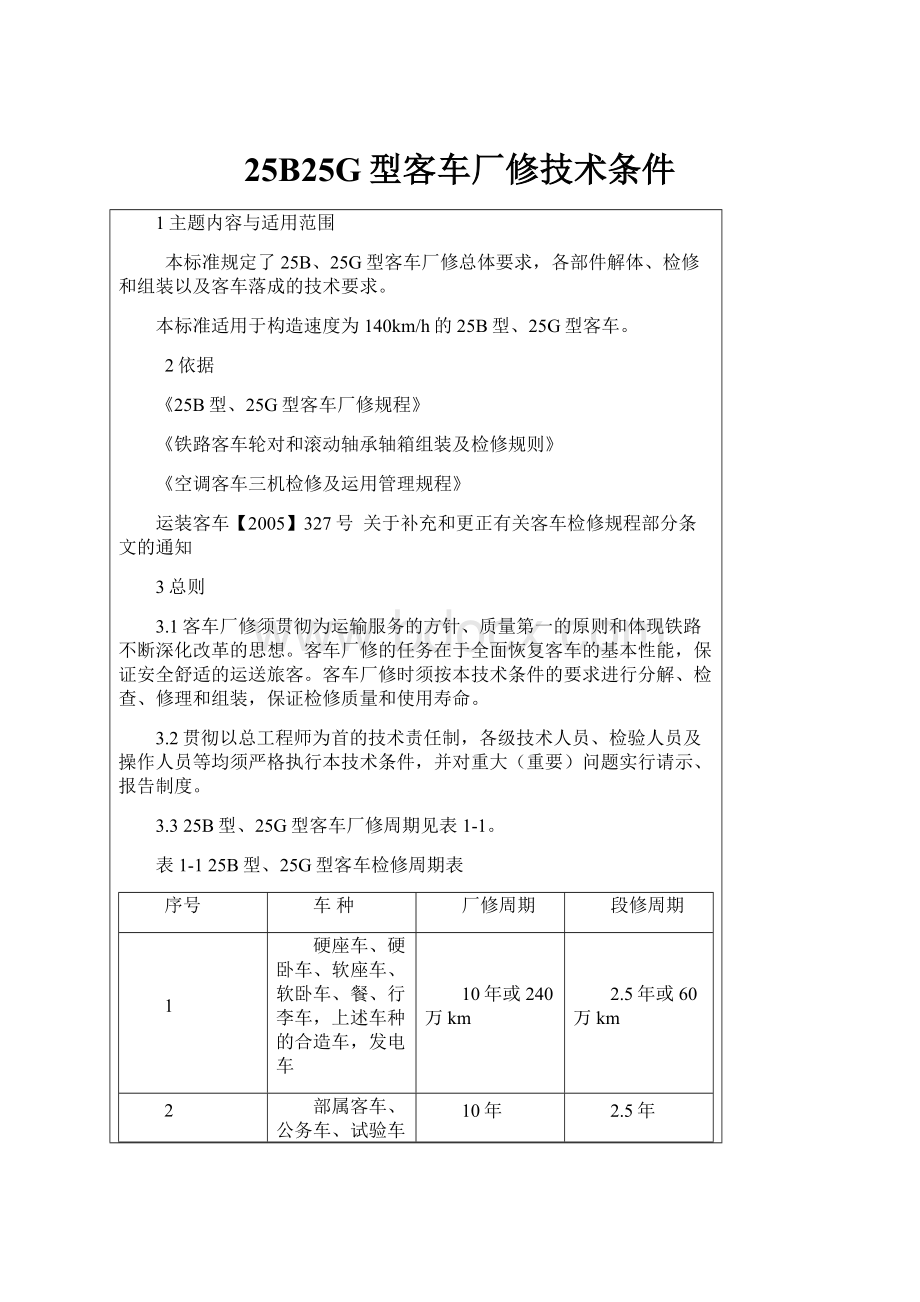

3.325B型、25G型客车厂修周期见表1-1。

表1-125B型、25G型客车检修周期表

序号

车种

厂修周期

段修周期

1

硬座车、硬卧车、软座车、软卧车、餐、行李车,上述车种的合造车,发电车

10年或240万km

2.5年或60万km

2

部属客车、公务车、试验车、特种车等不常用车

10年

2.5年

3.425B型、25G型客车的材料及配件使用按下列规定办理:

3.4.1材料及配件须符合国家环保要求,并遵循以优代劣的原则。

3.4.2除铁道部批准改造的零部件外,要按现车的原结构检修。

装用的零部件须与设计规定一致,凡属标准件、通用件代用时,须报铁道部核批。

3.4.3需要变更原设计材料或规格者,由技术部门鉴定、计算、校核,须在保证产品质量的前提下,按有关规定办理。

3.4.4厂修选用的客车重要材料配件,须按新造标准选用定点厂产品。

3.4.5橡胶件、紧固件和各销、套更新。

橡胶件和各销、套须采用铁道部认定产品。

3.5有关轮对、轴箱、空调部分的检修,除按本技术条件执行外,可参照铁道部颁发的下列规程和规则执行:

《车辆轮对、轴承组装及修理规则》

《客车空调三机检修及运用管理规程》

以上规程和规则如与本技术条件的要求有抵触时,由技术部门解决。

3.625B型、25G型客车实施厂修时,配属或承修单位不得随意改变客车的原设计结构。

对部文规定需加装改造的项目,须认真执行,并纳入检修及验收范围;配属单位的加装改造项目,承修单位与委修单位须签定技术协议,并作为验收依据。

3.7经厂修的客车,在正常运用、养护和维修的前提下,承修单位须负责如表1-2规定的技术质量保证期限。

表中没有规定的项目,属辅修维修范围的保证6个月或16万km,其余保证1.5年或60万km

表1-225B、25G型客车技术质量保证期

序号

保证内容

保证期限

1.

各梁、柱不锈穿及铆、焊、补强、截换处不裂

1个厂修期

2.

外墙板、顶板不锈穿及铆、焊、补强、截换处不裂

1个厂修期

3.

钢质门、窗不锈穿

1个厂修期

4.

通风器、空调机座等处钢结构不漏雨

1个厂修期

5.

玻璃钢制品及同类产品不裂损

1个厂修期

6.

钩体、钩尾框不裂

1个厂修期

钩舌不裂

1个段修期

8.

转向架构架、摇枕、弹簧托梁不裂

1个厂修期

9.

茶炉、锅炉、各水箱、蒸饭箱及水、暖各管不漏

2个段修期

10.

地板布不凸起

2个段修期

11.

重新压装的轮对轮毂及制动盘毂不松动,轮座及制动盘座不裂损

1个厂修期

12.

轴颈、防尘板座、轴身不发生横裂纹及车轮不裂

1个厂修期

13.

轴承性能良好

1个段修期

14.

制动盘性能良好(磨耗到限除外)

1个厂修期

15.

漏电保护仪性能良好

1个段修期

16.

制动缸性能良好

1个段修期

17.

制动管系无裂损、不漏风

1个厂修期

18.

电力连接器良好

2个段修期

19.

各类控制柜(包括发电车控制屏)

3年

20.

应急电源性能良好

3年

21.

电热器性能良好

3年

22.

餐车冰箱性能良好

全封新压缩机

开启式压缩机

1个厂修期

3年

23.

轴温报警器性能良好

1个段修期

24.

电开水炉、电蒸饭箱性能良好

1个段修期

25.

空调机组性能良好

3年

26.

柴油机组性能良好

CMS

MTU

4500h

6000h

27.

发电机性能良好

12000h

28.

车下配线及车上干线绝缘良好

1个厂修期

29.

风挡性能良好

1个厂修期

30.

油漆、腻子不剥离

2个段修期

31.

橡胶、折棚风挡

1个厂修期

32.

不锈钢管件、阀门

1个厂修期

33.

电子防滑器主机

1个厂修期

34.

电子防滑器排风阀、传感器

1个段修期

35.

104、F8阀

1个厂修期

36.

弹性定位套

1个段修期

37.

奥贝衬套

1个段修期

38.

玻璃棉隔热材

1个厂修期

39.

防腐地板

1个厂修期

40.

改进型PVC地板布、橡胶地板布

1个厂修期

41.

散热管

1个厂修期

42.

水阀

1个段修期

43.

整体式玻璃钢厕所、洗脸间盒子间

1个厂修期

44.

整体式玻璃钢厕所、洗脸间不锈钢制品

1个厂修期

45.

不锈钢橱柜、厨具

1个厂修期

46.

垃圾箱

2个段修期

47.

车窗

1个厂修期

48.

车门门板及锁

1个厂修期

49.

车门地弹簧、内置扭簧

2个段修期

50.

行李架

1个厂修期

51.

墙板贴面板

1个厂修期

52.

包铺椅面料

2个段修期

53.

五金件

1个厂修期

54.

外皮高档油漆

2个段修期

55.

电气综合控制柜

1个段修期

56.

灯具

1个段修期

57.

电风扇

1个段修期

58.

电开水炉

1个段修期

59.

电温水器

1个段修期

60.

蓄电池

1个段修期

61.

轴报器

1个段修期

62.

各电力、电器、通讯连接器

2个段修期

63.

电线电缆

1个厂修期

64.

绝缘钢管

1个厂修期

65.

金属软管

1个厂修期

3.8本规程适用于25B型、25G型(包括25型、25A型)及其他构造速度为140km/h的客车,并作为验收的基本依据,须严格执行。

前发有关文件、电报、标准、规则及规程如与本技术条件相关内容有抵触时,均以本技术条件为准。

3.9厂修25B、25G型客车还须遵从表1-3:

检修限度表的规定。

4材料及配件

4.1材料及配件须符合国家环保要求,并遵循以优代劣的原则。

4.2除铁道部批准改造的零部件外,要按现车的原结构检修。

装用的零部件须与设计规定一致,凡属标准件、通用件代用时,须报铁道部核批。

4.3需要变更原设计材料或规格者,由承修单位鉴定、计算、校核,须在保证产品质量的前提下,按有关规定办理。

4.4厂修选用的客车重要材料配件,须按新造标准选用定点厂产品。

4.5橡胶件、紧固件和各销、套更新。

橡胶件和各销、套须采用铁道部认定产品。

5各部件检修及组装

5.1转向架检修及组装须符合Q/CD25-700-2010的规定。

5.2制动装置检修及组装须符合Q/CD25-500-2010的规定。

5.3钩缓装置检修及组装须符合Q/CD25-600-2010的规定。

5.4钢结构检修须符合Q/CD25-100-2010的规定。

5.5木结构及内装饰、设备及备品检修须符合Q/CD25-200-2010的规定。

5.6水暖卫生装置检修、油漆及标记须符合Q/CD25-300-2010的规定。

5.7车电装置检修须符合Q/CD25-400-2010的规定。

5.8空调装置检修须符合Q/CD25-800-2010的规定。

6客车总组装

6.1客车落成须符合Q/CD25-650-2010的规定。

6.2客车总组装后检查与试验须符合Q/CD25-651-2010的规定。

6.3检修限度须符合表1-3的规定。

表-3检修限度表

附表A-1车钩缓冲装置

序号

名称

设计尺寸

限度

备注

厂修

段修

1

钩舌内侧面磨耗剩余厚度不小于

69

68

距上下面10mm处测量

2

钩舌销直径磨耗

2

3

超过时更换

3

钩舌销孔套、钩耳孔套

42

3

更新,钢套壁厚3-6mm,表面硬度为38-50HRC

4

钩锁销防跳作用部分磨耗

1

1

5

钩体磨耗

3

3

6

钩尾扁销磨耗

2

3

7

钩尾框磨耗

(1)框身厚度

(2)其他

2

3

3

4

8

钩尾框弯曲

3

9

从板磨耗

2

3

10

钩身弯曲

5

10

11

钩舌与钩腕内侧面距离

(1)锁钩位置时不大于

(2)开钩位置时不大于

127

242

130

245

12

钩舌与上钩耳的间隙

2

6

6

可加垫圈调整

13

钩舌销与钩耳孔或钩舌销孔间隙

1

3

4

超过时换套、镶套或更换钩舌销

14

钩提杆与提杆座凹槽间隙

2

2

2

超过时焊修磨平

15

钩身上部与冲击座下部之间隙

20-48

20-48

16

从板与牵引梁两侧面间隙之各不大于

18

20

17

摆块及摆块吊磨耗

2

3

摆块吊按每端测量,焊修加工后最小为245mm,每对摆块吊有效长度不能相差2mm

18

冲击座磨耗(与摆块吊接触面)

3

19

前、后从板座距离

625+2-3

20

车钩中心高

最高

最低

890

875

890

875

890

870

下盘心使用铁垫板者:

厂修870-890mm,段修860-890mm

附表A-2转向架

序号

名称

设计尺寸

限度

备注

厂修

段修

1

构架

(1)导柱安装面高低差

(2)导柱安装面水平倾斜

(3)摇枕吊座孔高度差

(4)闸瓦托吊座孔高低差

a)同一制动梁

b)同一构架

(5)同一横梁两摇枕吊座孔距离与相对横梁两摇枕吊座孔距离之差

(6)同一吊轴两摇枕吊座孔距离与相对吊轴两摇枕吊座孔距离之差

1

0.3

2

3

3

0.5

3

5

4

4

2

摇枕吊上下孔磨耗面间距离之差

(1)同一吊轴的同一端(206型转向架)

(2)同一吊轴

(3)同一转向架

0.2

1.5

3

1

2

5

3

摇枕吊套磨耗

1

2

超过时更换

4

摇枕吊销磨耗

60

2

3

超过时更换

5

摇枕吊轴轴颈磨耗

64

9

11

超过时更换

6

摇枕吊轴轴颈差

(1)同一吊轴

(2)同一转向架

2

3

3

4

7

上、下心盘直径差

5

8

10

8

上、下心盘配合后边缘的垂直间隙不小于

20

5

3

9

上、下心盘磨耗

6

10

各圆销、销轴磨耗

1

1

11

托梁重新组装后两吊轴安装孔中心距之差

2

2

12

托梁重新组装后两吊轴安装孔对角线长度之差

3

3

13

圆弹簧腐蚀磨耗后的直径减少量

7%

10%

14

圆弹簧中心线与支柱面垂直度不超过自由高

2%

2%

超过时更换或调修

15

弹簧托梁底面与安全吊的距离

20-60

20-60

附表A-3轮对

序号

名称

设计尺寸

限度

备注

厂修

段修

辅修

运用

1

车轴检修限度

(1)轴颈直径

φ130+0.068+0.043

φ130+0.068+0.025

φ129.5+0.068+0.025

φ129+0.068+0.025

φ130+0.068+0.025

φ129.5+0.068+0.025

φ129+0.068+0.025

(1130,129.5,129系指3个等级,130为原型)

(2)轴防尘板座直径

φ165+0.2+0.12

>φ163

>φ163

与防尘挡圈选配组装

(3)轴颈圆度(盘型)

轴颈圆度(非盘型)

≤0.008

≤0.010

≤0.015

圆度是指同一处两垂直半径之差

≤0.008

≤0.015

≤0.015

(4)防尘板座圆度及圆柱度

≤0.01

≤0.025

≤0.025

(5)轴颈直径差

0.010

0.015

0.015

外侧小于内侧

(6)车轴轮座直径公差

+1

-2

+3

-6

(7)车轴制动盘盘座直径公差

+2

0

+2

-6

(8)轴身直径公差

+2

0

0

-4

0

-4

(9)同一轴轮座直径差

≤3

≤3

(10)同一轴盘座直径差

≤2

≤2

(11)轴身打痕、碰伤、磨伤及电焊打火深度

<2.5

<2.5

<2.5

限度内将锐角消除继续使用,到限时更换车轴

2

车轮检修限度

(1)轮辋厚度

65

≥35

≥30

≥25

≥25

(2)轮缘厚度

32+1-2

≥30

≥26

≥23

≥23

(3)轮缘垂直磨耗高度

≤15

(4)踏面圆周磨耗深度

≤0.5

≤7

≤8

(5)踏面擦伤及局部凹下深度

a)本属出库

b)外属出库

c)中途运行

≤0.5

≤1.0

≤1.5

(6)踏面剥离长度

a)1处(不大于)

b)2处(每处不大于)

≤30

≤20

≤30

≤20

剥离检测方法按现行《车辆轮对、轴承组装及修理规则》执行

(7)外侧辗宽

≤5

≤5

≤5

3

轮对组装及检修限度

序号

名称

设计尺寸

限度

备注

厂修

段修

辅修

运用

(1)轮毂壁厚度

a)新轮(非盘型)

(盘型)

b)旧轮(非盘型)

(盘型)

40

≥34

≥38

≥32

≥36

(2)同一车轮轮毂壁厚度差

非盘型

盘型

≤10

≤2

(3)轮位差

≤2

≤2

≤2

以两轴肩端面为测量基准

(4)盘位差

≤2

≤2

(5)轮对轴肩距离

1756±0.5

1756±1

1756±1

(6)轮对内侧距离

1353±2

1353±2

1353±2

(7)车轮踏面滚动圆径向跳动

未旋修轮对

经压装或旋修轮对

≤1

≤0.6

≤1

≤0.6

以车轴中心孔定位检测车轮踏面滚动圆的半径变化量

(8)轮辋内侧面端面跳动

≤0.8

≤0.8

(9)同一车轮相互垂直直径差

≤0.5

≤0.5

≤0.5

(10)同一轮对轮径差

≤1

≤1

(11)同一转向架最大与最小轮径差

≤5

≤15

≤20

(12)同一车辆最大与最小轮径差

≤10

≤30

≤40

(13)轮对残余动不平衡值

≤75g.m

≤75g.m

≤75g.m

附表A-4滚动轴承及轴箱

序号

名称

设计尺寸

限度

备注

厂修

段修

1

轴承径向游隙

组装前

0.12-0.17

0.12-0.17

0.12-0.20

组装后

0.06-0.14

0.06-0.14

0.06-0.18

2

同一轴箱内两圆柱轴承径向游隙差

≤0.03

≤0.03

≤0.03

在自由状态下测量

3

同一轴箱内两圆柱轴承轴向游隙差

0.8-1.4

0.8-1.4

0.8-1.8

4

轴箱装置尺寸限度

内径

φ250+0.15+0.05

φ250+0.35+0.05

φ250+0.45+0.05

椭圆之长径在垂直方向上

圆柱度

≤0.020

≤0.050

≤0.075

圆度

≤0.02

≤0.10

≤0.15

前盖凸缘外径

φ250-0.10-0.20

φ250-0.10-0.60

φ250-0.10-0.60

前盖凸缘长度

210-0.10

210-0.30

210-0.30

5

轴箱装置装配技术要求

防尘挡圈与防尘板座配合过盈量

0.08-0.15

0.04-0.15

0.04-0.15

轴箱前盖与轴箱体圆筒配合间隙

0.15-0.35

0.15-0.65

0.15-0.65

0.1-0.25

0.1-0.4

0.1-0.4

RD4

轴箱前盖与轴箱体端面间的间隙

0.5-1.0

0.2-1.5

0.2-1.5

轴箱体圆筒与轴承外圈的配合间隙

0.05-0.15

0.05-0.35

0.05-0.35

附表A-5制动装置

序号

名称

设计尺寸

限度

备注

厂修

段修

1

制动缸活塞行程

190

185-195

180-200

单元制动缸除外

2

闸瓦厚度

闸片厚度

45

28

30

20

厂修时更新

3

闸瓦托各部磨耗

2

2

4

制动梁两端水平高度差

8

12

由轨面向上测量

5

制动梁磨耗

(1)端轴

(2)其他

2

2

2

3

超过时更换

6

制动梁腐蚀

2

4

7

闸瓦插销磨耗剩余厚度

(1)头部

(2)中部

13

8

10

6

10

6

超过时更换

超过时更换

8

各圆销及制动梁端轴与孔组装间隙

1

1.5

2

9

各拉杆和杠杆磨耗、腐蚀

2

3

10

制动梁下部与缓解簧间隙不小于

10

10

11

压力表指针压力差/kPa

10

10

以标准压力表核对,超过时更换

12

闸瓦与踏面最小间隙

3

无缓解簧除外

注:

(1)限度表内所规定的数字为极限尺寸。

(2)限度表内的限度系按设计尺寸计算,不包括公差。

(3)备注栏内未加说明者,可修理至限度要求以内,但零件磨耗超过限度加修时,须焊修加工至原设计尺寸。

(4)限度表内未注单位内为mm。