钢轨线下焊施工组织方案及安全技术.docx

《钢轨线下焊施工组织方案及安全技术.docx》由会员分享,可在线阅读,更多相关《钢轨线下焊施工组织方案及安全技术.docx(49页珍藏版)》请在冰豆网上搜索。

钢轨线下焊施工组织方案及安全技术

工程项目:

钢轨移动闪光焊道下焊

施工地点:

京广下行K910.842-K932.700

编制单位:

武汉工务大修段移动焊轨队

编制人:

技术科科长:

安全科科长:

根据段施工计划安排,我队计划从5月5日开始,在京广线进行无缝线路钢轨移动焊接施工,为确保施工安全、优质、正点和顺利进行,特制定本施工组织方案。

一、编制依据

1、段下达的关于2011年京广线集中修成段更换新轨无缝线路施工安全技术组织措施。

2、现行的钢轨焊接标准《钢轨焊接第1部分:

通用技术条件》(TB/T1632.1-2005)及《钢轨焊接第2部分:

闪光焊》(TB/T1632.2-2005)。

二、工程概况及主要工程数量

1、工程概况

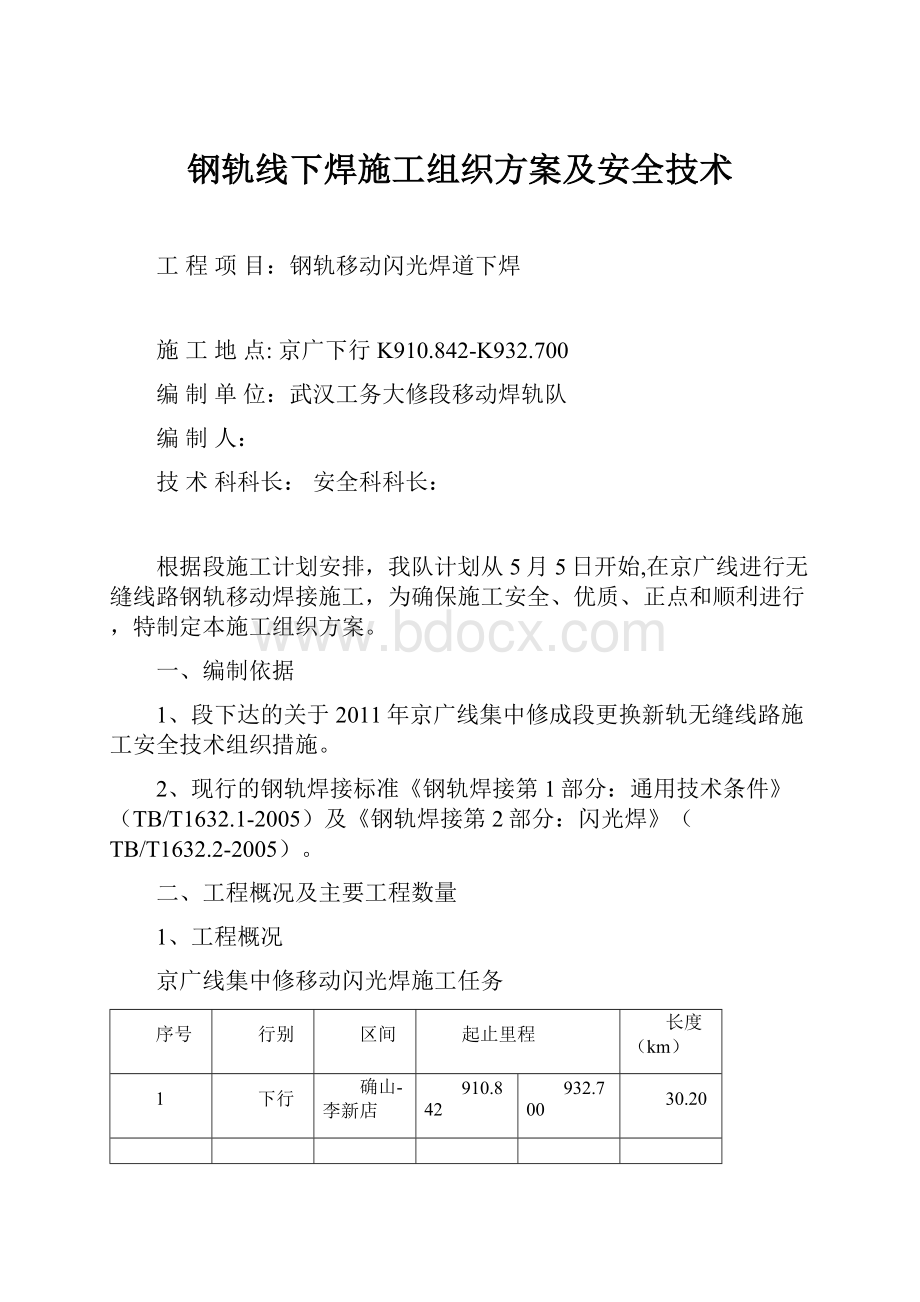

京广线集中修移动闪光焊施工任务

序号

行别

区间

起止里程

长度(km)

1

下行

确山-李新店

910.842

932.700

30.20

全线为电气化、四显示区段,动车组最高允许速度200km/h。

既有线为P60无缝、Ⅲ型枕线路(其中ⅢB型枕4.7公里),有100m及160m钢筋混凝土大桥各一座,全线最小曲线半径1600m,最大坡度6‰,曲线总长度8.3公里,占全长的23%。

确山、李新店站内有车辆部门红外探测设备。

图定施工天窗9:

50-12:

50(180分钟)。

线间距均在4.5米及以上,适合焊接列车两线间作业。

2、主要工程数量

工地焊接(闪光焊)50头

三、施工组织方案

(一)焊轨车队组织机构及劳力配置

1、管理人员职责

队长:

担任施工现场负责人,全面负责施工的组织、协调及安全质量的监督卡控。

安全员:

施工前,负责职工安全教育;施工作业时,进行安全检查监控,重点盯控施工防护设置情况、小型工机具的搬运工作,确保人员作业安全。

包保焊轨Ⅰ车。

技术员:

施工前,负责组织各施工人员检查、调试施工机械、机具,保证焊轨正常使用;线路调查;搞好技术交底;施工作业时,负责工地焊接质量监控;监督焊轨作业技术标准的执行;包保焊轨Ⅱ车。

材料员:

负责材料车管理,对使用材料按材料消耗定额进行发放,确认所需材料种类齐全、数量足够,并组织发放到位,各种材料应堆码整齐。

检查材料车安全,备齐消防用品。

2、施工劳力组织

焊轨车队配置职工25人,每台焊接车为1个工区,共2个工区,车间管理人员3人。

人员组织及工作内容表1所示(按照每个车组一个班进行组织)

表1人员组织及工作内容

项目

时间

落实人

负责人

前

期

准

备

准备(先卸锯轨机、压机)

10分钟

全体参加

切轨

5分钟

端面除锈

15分钟

轨腰除锈

35分钟

全体参加

前后顺轨

同步

15分钟

放吊具

焊接

过程

对轨

15分钟

烤推刀

15分钟

焊接

30分钟

后期

处理

打磨

20分钟

探伤

20分钟

(二)机械设备配置

1、主要工机具配置及作用如表2所示(按照每个车组一个班进行配备)

表2主要工机具配置及作用

设备名称

规格

数量

作用

内燃发电机

10kw

1台

打磨时供电

锯轨机

1台

锯轨

角磨机

2台

焊前打磨1台,焊后打磨1台

手提直柄砂轮机

2台

焊前打磨1台,焊后打磨1台

内燃仿形打磨机

2台

粗打磨1台,精打磨1台

托辊

30个

减小钢轨纵向移动阻力

鼓包夹板

P60

2套

焊接失败时应急使用

光电测温仪

1个

检测正火温度

小撬棍

2把

撞轨、垫托辊时使用

1米缺口钢平尺

1把

对轨

1米钢平尺

1把

对轨

平板推车

1辆

运工机具

正火设备

1套

正火

电子平直仪

1台

检测平直度

探伤仪

1台

探伤

端面打磨机

2台

打磨钢轨端面1台,备用1台

2、车辆配置及作用如表3所示

表3车辆配置及作用

名称

数量

作用

焊轨车

2

焊轨

平板车

2

搭载机具,配件

(三)材料供应

本次焊轨施工需材料名称见表4所示。

表4材料名称

序号

材料名称

1

380v手持砂轮机砂轮片

2

220v手持砂轮机砂轮片

3

端磨机砂轮片

4

仿形打磨机砂轮片

5

砂布

6

石笔

7

耦合剂

8

雨布

9

插头、插座(380V)

10

线板、插头(220V)

11

花线

12

砂轮机用电缆

13

棕纱绳(9mm)

14

钢丝绳(9mm)

15

5#电池(电子平尺、测温仪等用)

(四)施工作业条件

1、请求每次给点180分钟。

2、施工地点:

确山—李新店下行910km842m至932km700m

3、施工时间:

09:

50-12:

50

4、焊轨施工车组由新安店站进入防护点,点毕返新安店站

(五)施工车辆

1、车辆编组

焊轨车01+平板1+平板2+焊轨车02

2、施工车辆联挂方案

a.确山-新安店

移动焊作业车由新安店进返,必须提前返回新安店消点。

b.新安店-李新店

移动焊作业车由李新店进返。

(六)停靠站

宿营车2辆换长4.4,施工车辆4辆换车6.4,总换长10.8,停靠新安店。

四、施工及配合要求

为做好移动式焊轨车长钢轨焊接施工的配合工作,我队将和换二车间加强联系,相互配合,确保施工作业安全、正点,现将有关施工配合事宜及职责界定如下:

(一)焊轨队

1、负责道下焊、正火、打磨等工作;道下焊必须采用拉伸焊,确保焊后待焊钢轨条顺直。

2、施工作业前,派专人去作业区间进行线路调查。

3、焊轨队驻站防护员在车站要点及办理相关手续后,随焊轨车进入封锁区间,按上级规定设置作业标和红牌,担任2000m远端防护,负责邻线报车。

4、施工作业完毕后,向换轨车间交接焊轨任务。

(二)换二车间

1、在焊轨队进入封锁区间前,换二车间组织对钢轨撞轨对位,保证轨缝在-100-300mm之间。

2、换二车间的驻站防护员应加强与我队远端防护员的联系,及时准确地通报列车运行情况及开车时分。

3、施工完毕,我队向换二车间通报当日焊接情况、位置及长度。

焊头精磨、线路巡养、防胀等工作由换二车间负责。

4、我队探伤人员不具备上道探伤资格,施工作业时,由换二车间探伤工负责我队当日焊接接头的探伤工作。

5、移动焊若有探伤不合格焊头,由换二车间第二天利用封锁点采取铝热焊返工。

五、施工作业流程(线下焊)

钢轨移动焊接作业流程如下:

移动焊接流水作业平面布置图如下所示:

(一)施工准备

开工前的准备工作

根据施工计划,进行线路调查、编制施工组织安全措施及细化措施、进行安全技术交底及安全教育、机械设备调试准备、材料准备。

(二)施工作业

1、除锈

在轨缝基本到位的情况下,对轨端和轨腰进行除锈,保证除锈的光泽度和轨端的不平度在允许的范围内。

2、焊接

(1)准备工作

①焊轨车到位

a在到达作业地点解编后,将操作台上“走行控制转换开关”置于“车下位”。

b焊轨车司机操纵整车低速走行,至待焊钢轨接头位于作业区两拉轨对正装置的正中间,按下旁路制动按钮实施制动。

c解除提轨装置、辅助支撑、拉轨对正装置的机械锁定。

②装轨、拉轨

a将速度选择开关置于“常速”位,将拉轨对正装置水平伸出、降下托轨滚轮,拉轨对正装置垂直支腿下降,直至托轨滚轮与道碴接触。

b操纵车端电磁换向阀手柄,将辅助支撑水平外伸,下滚轮下降直至与道碴接触,升起轨挡。

c放下提轨机构抓轨钳,抓住钢轨,操纵按钮提升,直至钢轨放到辅助支撑的下滚轮上,降下轨挡,卡住钢轨。

d升起拉轨对正装置的托轨滚轮,直至轨顶与水平滚轮接触,操纵加钳油缸和支持油缸开关夹住钢轨。

e操纵前后辅助支撑和拉轨对正装置水平及垂直伸缩,至各内滑套上红红色标记处。

f根据需要进行纵向拉轨操作,轨端悬出拉轨对正装置约1300mm。

操作顺序为:

夹持→拉伸→松开→缩回→夹持。

可重复多次拉伸,直至钢轨轨缝为0mm-5mm。

③对轨

a利用垫枕木等方法,确保距焊接轨端一侧25m内的长钢轨平直。

b一端钢轨固定不动,操纵另一端钢轨进行上下左右对位,在错位约10mm左右时,将速度选择开关置于“微调”位,进行微调操作,直至钢轨错位不大于1mm,前后钢轨应平顺,必要时调整辅助支撑。

使钢轨断面平行或适当起拱,起拱量为4mm-5mm。

c在对齐一侧的钢轨后,即可进行另一侧钢轨的装轨、拉轨和对轨作业

④焊机到位

A拆掉固定焊机的4个螺旋锁扣和旋转定位销,确认送电后顺序启动焊机控制系统、液压泵站、冷水机等,详细的操作方法请参考《LR1200型钢轨移动闪光焊机用户手册》。

b操作起重机放下焊机

落放焊机前应鸣笛示警,待人员撤离到安全地带后,再缓慢下落焊机,并使其偏向道床一侧,偏向距离以不超铁路限界为宜。

下落时确保起重机两臂及焊机不与焊轨车体相撞。

⑤放置推瘤刀

a将推瘤刀放置到待焊钢轨一侧轨端上(距轨端距离约30mm-50mm),刃口朝焊缝方向。

b检查推瘤刀的侧板与钢轨轨腰的间隙是否一致,如果不一致,可用榔头敲击进行调整。

(2)焊接作业

①在上述准备工作完成后,操作遥控器移动焊机,使焊机钳口中心位置正对焊缝时,再缓慢下落,同时确保两钢轨缝隙位于导向轴上的基准标记中心,然后降下焊机直到限位基准块落在钢轨上为宜,不能将焊机的重量完全落在钢轨上。

②夹持并对齐钢轨,两待焊钢轨顶面应对齐,轨头侧面工作边应对齐,两待焊钢轨无相对扭曲,两焊接端面应保持2-3mm的间距。

③设置好焊接参数,待人员撤离到安全区域后,操作焊机进行焊接,推瘤后保压。

④在焊接接头的温度低于400℃后,松开焊机钳口,操纵双臂起重机吊起焊机。

⑤松开推瘤刀,用撬棍去除钢轨上推瘤后的焊瘤。

⑥利用钢丝刷清理推瘤刀和焊机电极上的焊碴

⑦重复以上2.1-2.5项焊接另一侧的接头。

(3)焊后处理

①焊接完成后将钢轨放回碴肩,操作过程以下:

操纵提轨机构上升,将钢轨提起→辅助支撑轨挡升至最高位→辅助支撑托轨滚轮下降→辅助支撑水平缩回直至脱离钢轨复位→拉轨对正装置托轨滚轮下降至碴肩→完全松开拉轨对正装置夹钳和夹持臂→操纵提轨机构下降,钢轨落下→拉轨对正装置水平缩回,脱离钢轨→拉轨对正装置复位→打开提轨装置夹轨钳。

②操纵起重机将焊机收回到起重机底座上,收起辅助支撑、抓轨钳、拉轨对正装置并锁定。

3、钢轨标识

钢轨标识采用刷油漆的方法,具体操作按武工线函[2008]40号关于印发《武汉铁路局钢轨焊接接头标识规则》的通知执行(属性段编码4位固定为:

173G3,日期段编码6位按“yymmdd”格式编,流水段编码2位根据当日作业顺序编)。

4、粗打磨

(1)粗磨前应检查钢轨焊接接头情况:

如有接头错边量超标、塌角、推亏、原轨损伤超标时,应将此接头作报废处理。

(2)对焊接接头进行粗打磨,打磨部位:

焊接接头轨头非工作边;距轨脚边缘35mm范围内的上下表面;轨角边缘处的焊筋。

(3)粗磨后的表面应平整、光洁,与母材过渡圆顺,满足探伤扫查的需要。

5、正火

(1)作业前准备

①控制箱检查:

通气(氧、乙炔气)检查箱内外气路连接处及阀,应无漏气,气体流量管完好,浮子灵敏。

②存气量检查:

检查氧、乙炔气瓶上减压阀的高压表,当氧气表压力≤0.4Mpa、乙炔瓶四瓶联用时表压力≤0.3Mpa时应更换。

③氧气、燃气的入口、出口应有明显标记。

④所有气路要保持气流畅通,管路内清洁无异物。

⑤与加热器匹配试验,在流量控制范围全程内,流量计浮子应动作灵活。

气源及加热器工作状态等外部条件稳定时,由射吸式控制箱引起的气体流量的变化应≤0.1m/h,保压式控制箱氧气及燃气的压力变化≤5kpa。

⑥调整压接机上摆动加热器的挂钩长度,并转动加热器体与支撑小车之间的支承轴,使加热器火孔平面与焊缝平行,最大偏差处≤1.0mm,同时摇动加热器二、三次,再行检查其位置不得变化。

⑦调整加热器支承小车构件,使加热器火孔端面与钢轨轮廓面的距离为25±1.0mm(圆弧面处距离除外)。

⑧调整好加热器后,将加热器摇至距焊缝50mm外,准备点火。

(2)点火作业

①将氧、乙炔瓶内氧、乙炔气的压力调整至:

氧气为0.5-0.6Mpa。

乙炔气为0.13-0.15Mpa。

②调整控制箱上的微调阀,按轨型,将乙炔调至4.8-5.3m/h、氧气3.9-4.3m/h。

也可按本地的氧、乙炔气质量,经试验后,确定相适应的流量参数。

③使冷却水泵正转,检查冷却水应循环正常,出水通畅。

④调好参数开始点火时,氧气流量控制在工艺规定量的2/3停3-4秒后,用点火器或点燃的的焊炬,实施“爆鸣”点火,点火后调整氧气流量达到工艺规定值,使火焰成为中性焰或弱碳化焰。

⑤然后迅速将加热器摇向焊缝处,并以焊缝为中心左右摆动。

开始摆动时摆火宽度以8-12mm为宜,然后渐渐增大到30-50mm。

⑥加热器摆动时应保证加热器火孔与钢轨表面之间的距离均匀一致,无火孔堵塞或火孔过大现象。

⑦加热器摆动时应保证摆火频率均匀一致,以60次/min为宜,切忌频率过慢,防止焊缝产生过烧。

⑧加热结束时轨头温度控制在920℃±10℃,轨底角温度控制在850℃±10℃。

光电测温仪探头应垂直于钢轨表面,每次测量时间≤3s。

⑨热处理完成后,关闭加热器时,应先关氧气、后关乙炔。

6、精调直

(1)使用前检查

直轨器在使用前,应对本机进行详细的检查:

①检查直轨器油箱内油位是否达到油箱高度的2/3。

②压油连接套锁紧手轮,是否转动灵活可靠。

③回油阀作用是否可靠。

④各连接紧固部位是否松动和漏油。

(2)直轨器作业

①把直轨器放置在钢轨待调直的弯曲部位

②用锁紧手轮锁紧钢轨,机身勾手勾在钢轨弯曲凸面处。

③紧固回油阀,用扳杆摆动压油连接套,工作活塞移动对钢轨进行矫直。

④如果一次不能调直钢轨,可松开油阀,使工作活塞自动复位,然后重新用锁紧手轮锁紧钢轨,继续进行调直直至达到要求。

⑤作业完毕后,擦拭本机,做好设备运转记录。

7、精磨

(1)作业前

①检查发动机燃油和润滑油是否充足。

②检查发动机各部件及运转是否灵活,机器紧固件是否牢固。

③将机器空载运转3分钟,确认打磨机运转正常后关闭发动机。

(2)打磨作业

①将打磨机放置到要打磨的钢轨上,逆时针转动小手轮,使砂轮不接触轨顶。

②启动发动机,砂轮空载运转。

③按动升降开关,使砂轮接触轨顶,通过小手轮刻度控制进给量,往复推动操纵手把使机体往复移动,观察轨顶表面到合适位置为止。

④将机架旋转90°,按动升降开关,使砂轮接触钢轨侧面,控制进给量,往复推动操纵手把使机体往复移动,观察轨顶侧面到合适位置为止。

⑤工作完毕,关闭发动机,将打磨机抬下轨道,进行日常养护。

8、外观质量检查

(1)平直度检验方法

①应在钢轨焊接接头温度低于50℃时测量平直度。

测量长度1m,焊缝居中。

②如果测量平直度时焊接接头处于热态,考虑冷却过程的影响,焊接接头热态下测得的平直度偏差允许高于表1的规定,但焊接接头在正常环境温度下测量的平直度偏差应符合表1的规定。

③平直度偏差的测量位置分别在:

轨顶面纵向中心线、轨头侧面工作边上距轨顶面16mm处的纵向线;测量应以焊缝中心线两侧各500mm位置的钢轨表面作为基准点。

④用检测直尺(L0=1m)测量平直度的方法见图1。

⑤使用便携式钢轨平直度检测直尺检测。

自动检测尺和检测直尺的测量误差应不大于0.05mm。

(2)表面质量检验方法

①肉眼检查表面质量。

②表面不平度检查:

将200mm长度的直尺放在经过外形精整的焊接接头上,焊缝位于直尺中心,测量直尺与钢轨接触面间的最大距离,测量结果为表面不平度。

③外观质量验收不合格的,必须返工,严重超标者,切掉重焊

图1:

测量平直度方法示意图

(三)设备保养

整理设备、机具,返回驻地进行设备保养。

六、施工技术质量标准

待焊钢轨的类型、规格、质量应符合要求和设计标准。

(一)焊前除锈

1、在焊轨车进入区间前,应完成待焊钢轨的除锈打磨工作。

2、氧化层清除部位:

待焊钢轨端面;钢轨与闪光焊机电极接触部位(距轨端约750mm范围内)。

3、除锈打磨表面要见80%以上金属光泽,打磨深度不得大于0.2mm,目视检查除锈后的表面应无锈斑;

4、用直角尺和塞尺测量除锈后的端面倾斜度。

设计速度不大于160km/h的线路,钢轨端面斜度应不大于0.8mm;设计速度大于200km/h的线路,钢轨端面斜度应不大于0.6mm;

5、电极夹持范围内的钢轨表面热轧突起标志应打磨平整;

6、除锈后的部位应防止汗水、油脂及其它物质污染;

7、除锈后的表面待焊时间超过24小时,需重新除锈。

(二)焊接

1、对除锈打磨质量进行视觉检查;

2、电极表面平整,不能有溶渣嵌入,表面应无黑色氧化层;

3、夹持后轨端间隙不能大于3mm

4、将推瘤刀放置到待焊钢轨一侧轨端上(距轨端距离约30mm-50mm),刃口朝焊缝方向。

5、推凸余量:

轨头不大于1mm,轨腰应不大于2mm,轨底应不大于1mm;推凸失败的接头应锯掉重焊。

6、推凸后在未经打磨处理的情况下,检查接头错边量,应符合表5的规定。

接头错边量超标的接头不应使用打磨方法纠正,应切掉重新焊接。

表5接头错边量的最大允许值(mm)

接头错边的测量位置

线路设计速度≤200km/h

线路设计速度>200km/h

钢轨顶面纵向中心线的垂直方向

0.5

0.2

工作侧面轨顶面下16mm处的水平方向

0.5

0.2

轨角边缘的水平方向

2.0

2.0

7、承受压力的焊缝,在其轨温高于400℃时应持力保压;焊缝区域冷却到400℃以下时焊轨作业车方可通过钢轨焊接接头。

8、下列焊头应切除重焊:

(1)焊接记录曲线超过规定的技术标准范围

(2)焊缝裂纹、嵌渣、熔损

(3)焊接轨与电极接触部位出现:

“电击伤”

(4)焊缝外观尺寸超过控制指标

(5)经技术人员确认记录曲线异常必须切除的焊接头

(6)出现其它质量问题的焊头;

(7)出现低接头或平接头,利用现有机具无法有效矫直的焊头。

(三)粗磨

1、粗磨前应检查钢轨焊接接头质量。

2、应将焊接接头轨头非作用边、距轨角边缘35mm范围内的上下表面、轨角边缘处的焊筋打磨平整,对于铺设在无砟轨道上的焊接接头,还应打磨轨底焊筋,焊筋高度应打磨至0-0.5mm,不应磨亏钢轨底面。

3、砂轮机磨削纹路应与钢轨纵轴一致,磨削面不能再现发黑氧化色,打磨不能伤及母材。

4、粗磨后的表面应平整、光洁,与母材过渡圆顺,满足探伤扫查的需要;轨脚边缘上下棱角应倒成圆角;轨头非工作面的错边打磨平顺。

5、粗磨后应检查接头表面质量,如有裂纹夹渣等缺陷,应切掉接头重新焊接。

6、对于推凸余量超标的个别接头,可以采用粗磨方式将焊筋打磨平整,推凸余量连续超标时,应调整或更换推凸刀具,对于拉伸锁定的焊接接头,轨底焊筋可以不打磨。

7、不应使用手持砂轮机打磨钢轨顶面及工作边的钢轨或焊筋。

(四)热处理

1、对钢轨焊接接头进行热处理,应在接头不受力的条件下进行。

2、应对钢轨焊接接头进行全断面加热,热处理工艺(包括加热工艺和冷却工艺)应由试验确定,热处理工艺参数应由主管技术人员批准。

3、焊头温度应低于500℃(表面温度)。

轨头加热最高温度不得超过950℃,轨底角加热的表面温度不得低于850℃,轨头冷却宜采用风冷,喷风前轨头温度应不低于750℃

4、接头温度在350℃以上时不应淋雨水,采用氧气—乙炔火焰加热时应采用中性焰或弱碳化焰,应保证加热器火孔与钢轨表面之间的距离均匀一致,无火孔堵塞或火焰过大。

(五)外形精整

1、使用仿型打磨机对焊接接头的轨顶面及轨头侧面工作边进行精磨,精磨长度不应超过焊缝中心线两侧各450mm限度。

2、打磨的对象主要是焊接接头而不是钢轨母材,但在一定条件下,可以将打磨对象扩展到钢轨母材,但是对钢轨母材的打磨量不得超过0.5mm。

3、外形精整工序包括焊接接头矫直及精磨作业。

单元焊接应在热处理作业24小时后进行外形精整。

4、应采用焊前预留上拱度与焊后矫直相结合的方法,控制焊接接头平直度。

5、不应使用外形精整的方法纠正超标的接头错边。

6、精磨后应保持轨头轮廓形状,不应使焊接接头或钢轨产生任何机械损伤或热损伤。

7、精磨后接头表面不平度应满足:

焊缝中心线两侧各100mm范围内表面不平度不大于0.2mm。

8、外形精整工序钢轨顶面平直度控制值A1由下式决定:

A1=a1+δ

式中a1与TB/T1632.1-2005表1中的a1意义相同;

δ是外形精整作业后至线路正式验收时钢轨顶面平直度的沉降量。

9、外形精整后,应在接头温度接近设计锁定轨温的情况下,采用钢轨电子平直仪测量接头平直度。

10、钢轨水平、垂直方向在调直前后,都应进行尺寸检查。

调直完成后,用1m直尺检查轨头顶面高低,应预留一定的变化量,保证冷却后轨顶直线度在0~+0.3mm/m的范围内(绝对禁止将焊缝调低),轨头作用面内侧直线度应在-0.3~+0.3mm/m的范围内;精整后的焊接接头外观尺寸应满足以下要求:

顶面0~+0.2mm,作用面0~+0.3mm;

(六)探伤

1、探伤时焊接接头的温度不应高于40℃。

当焊接接头温度高于40℃时,可浇水冷却,浇水冷却时的轨头表面温度应低于350℃。

2、下列情况的焊头为不合格,应锯除重焊:

(1)焊缝有裂纹

(2)未焊透

(3)焊口收缩

(4)焊缝内气泡或夹渣

(5)焊缝过烧

(6)焊缝轨底角有三处以上灰斑,且总面积超过20mm2,单块灰斑面积超过10mm2

(7)其它危及焊缝接头质量的缺陷。

(七)质检

1、平直度

轨头工作面1m长度平直度允许的最大偏差应符合表6规定。

表6平直度允许的最大偏差

线路设计速度

km/h

轨顶面垂直方向最大偏差

mm

轨头侧面工作边水平方向最大偏差

mm

a1

a2

b1

b2

v≤120

0.3

0

0.4

0.4

120<v≤200

0.3

0

0.3

0.3

注1:

a1、a2分别代表测量长度范围高出、低于钢轨母材轨顶基准面最大允许偏差。

注2:

b1、b2分别代表测量长度范围轨头内测工作面凹进、凸出钢轨母材基准最大允许偏差。

2、表面质量

(1)焊接接头的轨头工作面经外形精整后的表面不平度应满足:

在焊缝中心线两侧各100mm范围内,表面不平度不大于0.2mm。

轨顶面及轨头侧面工作边母材打磨深度不应超过0.5mm。

(2)焊接接头及其附近钢轨表面不应有裂纹、明显压痕、划伤、碰伤、电极灼伤、打磨灼伤等伤损。

七、钢轨移动闪光焊接作业条件

1、气温低于0℃,不宜进行工地焊接。

刮风、下雨天气焊接时,应采取防风、防雨措施。

中雨、大雨和风力大于4级时不应进行焊接作业。

2、气温低于10℃,焊前应用火焰预热轨端0.5m长度范围,预热温度应均匀,钢轨表面预热升温为35-50℃。

3、焊轨车作业过程中,如果起重旋转时吊臂超出轨道中心线1700mm,则双臂起重机前端的警灯会闪亮,提醒操