主体模板工程施工方案.docx

《主体模板工程施工方案.docx》由会员分享,可在线阅读,更多相关《主体模板工程施工方案.docx(32页珍藏版)》请在冰豆网上搜索。

主体模板工程施工方案

主体模板工程施工方案

1.工程概况及编制依据

1.1工程概况

xx村安置用地一期工程住宅楼13#、20#、25#楼位于东三路以西,xx路辅路以南,xx路以北,由xx区xx镇xx村民委员会投资,xxx建筑规划设计有限公司设计,xxxx程监理有限公司监理,xxxx建设工程有限公司施工,结构形式为框架剪力墙,层数11层,基础形式为桩-承台-防水底板基础。

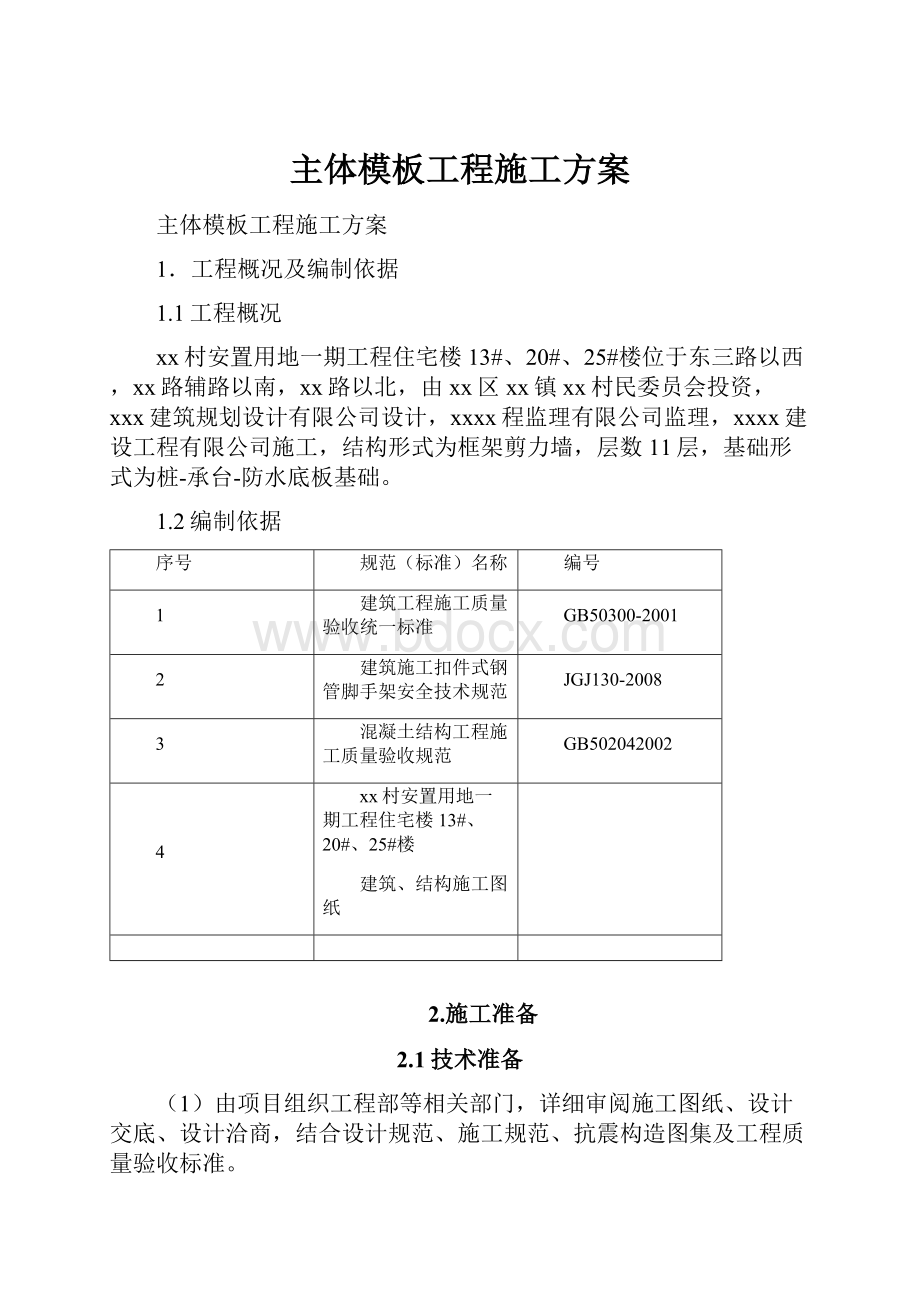

1.2编制依据

序号

规范(标准)名称

编号

1

建筑工程施工质量验收统一标准

GB50300-2001

2

建筑施工扣件式钢管脚手架安全技术规范

JGJ130-2008

3

混凝土结构工程施工质量验收规范

GB502042002

4

xx村安置用地一期工程住宅楼13#、20#、25#楼

建筑、结构施工图纸

2.施工准备

2.1技术准备

(1)由项目组织工程部等相关部门,详细审阅施工图纸、设计交底、设计洽商,结合设计规范、施工规范、抗震构造图集及工程质量验收标准。

(2)对工程中重点部位(外檐造型、内部结构等)采取详细的技术处理措施,并对工人作好技术交底。

(3)由工程部组织对特殊工种进行培训,坚持持证上岗。

(4)进行模板进行翻样工作。

2.2生产准备

2.2.1人员准备

(1)管理层安排

本工程管理层分为施工现场及内业保障两个部分,通过现场与内业的共同努力,实现对工程的安全、质量、进度、文明施工、技术资料、成本等方面的管理,对劳务队伍的监督、指导

(2)作业层安排

为保证模板工程的顺利施工,必须合理安排人员劳动力。

既要保证人员充足,满足工期的要求,又不致人员过剩造成窝工。

主要工种及劳动力人数见下表:

模板施工劳动力需用计划表

序号

工种

人数

进场时间

主要工作

1

测量工

5

已进场

轴线及尺寸线控制

2

模板工

200

分批进场

模板制作、安装

合计

205

2.3材料准备

(1)模板、木方

本工程基础、主体结构模板、木方用量,由项目预算部编制详细的材料供应计划;进场计划根据月、周施工进度计划确定。

材料进场后,严格按照物资验收程序进行验收,确保进场材料的质量。

不合格物资严禁进场使用。

验收合格的模板、木方按使用部位堆放整齐,并进行标识。

2.4机械准备

序号

机械名称

型号

数量

1

塔吊

QTZ31.5

31台

2

QTZ40

2台

3

木工手锯

MJ-105

60台

4

木工平刨锯

MBS/4B

4台

3.模板体系及配置原则

3.1基础模板

本工程基础主要为承台+筏板。

因此在底板高度范围内砌筑砖胎膜,砖胎膜高度为500mm*240墙体,导墙模板采用木模板,钢管支撑体系。

3.2墙体模板

①.地下室采用木模板体系(面板为15mm厚木胶板),模板竖向次龙骨为50×100mm木枋@≤300mm,横向主龙骨为2Φ48钢管@500mm。

②.地上各层墙体均采用木模板体系(面板为17mm厚木胶板)。

3.3梁、顶板模板

梁、顶板模板均采用双面覆膜木胶板(15mm),次龙骨采用50×100木枋@300mm,主龙骨采用Φ48钢管@800。

顶板采用钢管脚手架支撑,立杆竖向间距800、800,扫地杆距地200,水平杆步距1600、600。

3.4模板配置原则

由于本工程工期非常紧张,地下室墙体及顶板模板满配,顶板模板按5次周转考虑,地下室模板向地上周转使用。

地上标准层模板按三层配置,先满配首层模板,地下室施工后将模板周转到地上使用,模板按5次周转考虑,地下室模板周转到地上后可利用4次,因此均满足使用要求。

根据本工程结构状况和墙、板施工流水段的划分,并在模板施工时充分考虑到墙、板施工缝的留设位置,使每栋楼模板自成流水。

在流水过程中,模板数量不足或不能通用时,予以增加,确保主体结构顺利施工。

4.模板施工工艺

4.1安装前准备工作

(1)技术交底:

编制详细的施工方案,对施工班组进行技术交底。

(2)测量放线:

模板安装之前,在底板上依次弹出墙体、柱子轴线和模板的安装位置线。

轴线引测后,测量员复验。

(3)刷脱模剂:

刷脱模剂对于保护模板、延长模板寿命、保持混凝土表面的洁净和光滑,均起着重要作用。

4.2模板施工

4.2.1柱模板施工

地下室柱模板按照柱截面尺寸制作组成定型模板,柱截面尺寸主要有:

700×700,800×800,600×600,柱模高度为:

4000mm,面板采用15mm厚双面覆膜木胶板,龙骨采用50×100木枋,柱箍采用双钢管,间距500,并沿高度方向在四个立面等间距加钢管斜撑3道,竖向龙骨设3道,并沿柱高度方向每隔500mm,加一道Φ14对拉螺杆,地下车库柱计算如下:

一)、柱模板基本参数

柱模板的截面宽度B=800mm,B方向对拉螺栓1道,

柱模板的截面高度H=800mm,H方向对拉螺栓1道,

柱模板的计算高度L=4000mm,

柱模箍间距计算跨度d=500mm。

柱模箍采用双钢管48mm×3.5mm。

柱模板竖楞截面宽度50mm,高度100mm。

B方向竖楞3根,H方向竖楞3根。

面板厚度15mm,剪切强度1.4N/mm2,抗弯强度15.0N/mm2,弹性模量6000.0N/mm4。

木方剪切强度1.6N/mm2,抗弯强度13.0N/mm2,弹性模量9500.0N/mm4。

柱模板支撑计算简图

二)、柱模板荷载标准值计算

强度验算要考虑新浇混凝土侧压力和倾倒混凝土时产生的荷载设计值;挠度验算只考虑新浇混凝土侧压力产生荷载标准值。

新浇混凝土侧压力计算公式为下式中的较小值:

其中

c——混凝土的重力密度,取24.000kN/m3;

t——新浇混凝土的初凝时间,为0时(表示无资料)取200/(T+15),取5.714h;

T——混凝土的入模温度,取20.000℃;

V——混凝土的浇筑速度,取2.500m/h;

H——混凝土侧压力计算位置处至新浇混凝土顶面总高度,取3.000m;

1——外加剂影响修正系数,取1.200;

2——混凝土坍落度影响修正系数,取1.200。

根据公式计算的新浇混凝土侧压力标准值F1=68.690kN/m2

实际计算中采用新浇混凝土侧压力标准值F1=68.700kN/m2

倒混凝土时产生的荷载标准值F2=3.000kN/m2。

三)、柱模板面板的计算

面板直接承受模板传递的荷载,应该按照均布荷载下的三跨连续梁计算,计算如下

面板计算简图

面板的计算宽度取柱箍间距0.50m。

荷载计算值q=1.2×68.700×0.500+1.4×3.000×0.500=43.320kN/m

面板的截面惯性矩I和截面抵抗矩W分别为:

本算例中,截面惯性矩I和截面抵抗矩W分别为:

W=50.00×1.80×1.80/6=27.00cm3;

I=50.00×1.80×1.80×1.80/12=24.30cm4;

(1)抗弯强度计算

f=M/W<[f]

其中f——面板的抗弯强度计算值(N/mm2);

M——面板的最大弯距(N.mm);

W——面板的净截面抵抗矩;

[f]——面板的抗弯强度设计值,取15.00N/mm2;

M=0.100ql2

其中q——荷载设计值(kN/m);

经计算得到M=0.100×(1.20×34.350+1.4×1.500)×0.275×0.275=0.328kN.m

经计算得到面板抗弯强度计算值f=0.328×1000×1000/27000=12.134N/mm2

面板的抗弯强度验算f<[f],满足要求!

(2)抗剪计算[可以不计算]

T=3Q/2bh<[T]

其中最大剪力Q=0.600×(1.20×34.350+1.4×1.500)×0.275=7.148kN

截面抗剪强度计算值T=3×7148.0/(2×500.000×18.000)=1.191N/mm2

截面抗剪强度设计值[T]=1.40N/mm2

抗剪强度验算T<[T],满足要求!

(3)挠度计算

v=0.677ql4/100EI<[v]=l/250

面板最大挠度计算值v=0.677×34.350×2754/(100×6000×243000)=0.912mm

面板的最大挠度小于275.0/250,满足要求!

四)、B方向对拉螺栓的计算

计算公式:

N<[N]=fA

其中N——对拉螺栓所受的拉力;

A——对拉螺栓有效面积(mm2);

f——对拉螺栓的抗拉强度设计值,取170N/mm2;

对拉螺栓的直径(mm):

14

对拉螺栓有效直径(mm):

12

对拉螺栓有效面积(mm2):

A=105.000

对拉螺栓最大容许拉力值(kN):

[N]=17.850

对拉螺栓所受的最大拉力(kN):

N=16.075

对拉螺栓强度验算满足要求!

五)、H方向柱箍的计算

竖楞木方传递到柱箍的集中荷载P:

P=(1.2×68.70+1.4×3.00)×0.275×0.500=11.91kN

柱箍按照集中荷载作用下的连续梁计算。

集中荷载P取木方传递力。

支撑钢管计算简图

支撑钢管弯矩图(kN.m)

支撑钢管变形图(mm)

支撑钢管剪力图(kN)

经过连续梁的计算得到

最大弯矩Mmax=0.445kN.m

最大变形vmax=0.089mm

最大支座力Qmax=18.075kN

抗弯计算强度f=0.445×106/10160000.0=43.80N/mm2

支撑钢管的抗弯计算强度小于205.0N/mm2,满足要求!

支撑钢管的最大挠度小于430.0/150与10mm,满足要求!

六)、H方向对拉螺栓的计算

计算公式:

N<[N]=fA

其中N——对拉螺栓所受的拉力;

A——对拉螺栓有效面积(mm2);

f——对拉螺栓的抗拉强度设计值,取170N/mm2;

对拉螺栓的直径(mm):

14

对拉螺栓有效直径(mm):

12

对拉螺栓有效面积(mm2):

A=105.000

对拉螺栓最大容许拉力值(kN):

[N]=17.850

对拉螺栓所受的最大拉力(kN):

N=16.075

对拉螺栓强度验算满足要求!

工艺流程

安装前准备→一侧柱模吊装就位→安装斜撑→插入螺栓→清扫杂物→安装就位另一侧柱模板→安装斜撑→螺栓穿过另一侧柱模→调整模板位置→紧固螺栓→斜撑固定→与相邻模板连接。

施工方法

(1)支设前模板底部板面应平整,沿柱边线向外3-5mm贴好海绵条,检查柱模板编号,检查模板是否清理干净,预埋件是否安装到位。

(2)用塔吊将一侧柱模板按位置线吊装就位,安装斜撑调整至模板与地面呈75°,使其稳定坐落于基准面上,并进行临时固定。

(3)安装对拉螺栓,将模板内部清理干净。

(4)以同样的方法就位另一侧柱模板,使螺栓穿过模板并在螺栓杆端戴扣件和螺母,然后调整两块模板的位置和垂直,与此同时调整斜撑角度,合格后,固定斜撑,紧固斜撑,紧固全部螺栓。

(5)模板安装完毕后,全面检查扣件、螺栓、斜撑是否紧固、稳定,模板拼缝及下口是否严密。

(6)支撑系统采用φ48钢管加U托斜撑,在楼(底)板上预埋φ25地锚,斜撑钢管与地锚相连。

4.2.2墙体模板施工

本工程采用木模板体系(面板为15mm厚木胶板),大模板竖向次龙骨为50×100mm木枋@≤250mm,横向主龙骨为为2Φ48钢管@600mm。

我们以标准层外墙模板计算为例:

墙体木模板计算如下:

一)、墙模板基本参数

计算断面宽度300mm,高度3900mm,两侧楼板厚度120mm。

模板面板采用普通胶合板。

内龙骨间距250mm,内龙骨采用50×100mm木方,外龙骨采用双钢管48mm×3.5mm,对拉螺栓布置5道,在断面内水平间距200+600+600+600+600+600+500mm,断面跨度方向间距500mm,直径14mm。

面板厚度17mm,剪切强度1.4N/mm2,抗弯强度15.0N/mm2,弹性模量6000.0N/mm4。

木方剪切强度1.3N/mm2,抗弯强度13.0N/mm2,弹性模量9500.0N/mm4。

模板组装示意图

二)、墙模板荷载标准值计算

强度验算要考虑新浇混凝土侧压力和倾倒混凝土时产生的荷载设计值;挠度验算只考虑新浇混凝土侧压力产生荷载标准值。

新浇混凝土侧压力计算公式为下式中的较小值:

其中

c——混凝土的重力密度,取24.000kN/m3;

t——新浇混凝土的初凝时间,为0时(表示无资料)取200/(T+15),取5.714h;

T——混凝土的入模温度,取20.000℃;

V——混凝土的浇筑速度,取2.500m/h;

H——混凝土侧压力计算位置处至新浇混凝土顶面总高度,取3.000m;

1——外加剂影响修正系数,取1.200;

2——混凝土坍落度影响修正系数,取1.200。

根据公式计算的新浇混凝土侧压力标准值F1=68.690kN/m2

实际计算中采用新浇混凝土侧压力标准值F1=68.700kN/m2

倒混凝土时产生的荷载标准值F2=6.000kN/m2。

经过连续梁的计算得到

最大弯矩Mmax=1.356kN.m

最大变形vmax=0.447mm

最大支座力Qmax=33.343kN

抗弯计算强度f=1.356×106/10160000.0=133.47N/mm2

支撑钢管的抗弯计算强度小于205.0N/mm2,满足要求!

支撑钢管的最大挠度小于500.0/150与10mm,满足要求!

工艺流程

找平、定位→组装墙模→安装龙骨、穿墙螺栓→安装拉杆或斜撑→校正垂直度→墙模预检

4.1.2施工要点

(1)墙模板安装前,应先在基础或地面上弹出墙的中线及边线,按位置线安装门窗洞口模板,下木砖或预埋件,根据边线先立一侧模板,待模板绑扎完毕后验收后,再立另一侧模板。

面板板与板之间的拼缝宜用双面胶条密封。

(2)模板安装:

墙模板面板宜预先与内龙骨(50×100mm方木)钉成大块模板,内龙骨竖向布置,外龙骨用钢管布置,φ48×3.5mm钢管与内龙骨垂直设置,用“3”形卡及穿墙螺栓固定。

内、外龙骨间距应经过计算确定,当采用15厚胶合板时,内龙骨间距不宜大于300mm。

墙体外侧模板(如外墙、电梯井、楼梯间等部位)下口宜包住下层混凝土100~200mm,以保证接槎平整、防止错台。

为了防止浇筑混凝土时胀模,应用对拉螺栓固定两侧模板。

对拉螺栓采用φ14mmHPB235制作,其纵横向间距@500×500mm。

4.1.3墙模板安装注意事项

a穿墙螺栓规格和间距应按模板设计的规定边安装边校正,并随时注意使两侧穿孔的模板对称放置,以使穿墙螺栓与墙模保持垂直。

穿墙螺栓的设置,应根据不同的穿墙螺栓采取不同的做法:

通长螺栓中间焊接止水钢片,宽度为50×50mm。

b相邻模板边肋用U形卡连接的间距,不得大于300mm,预组拼模板接缝处宜满上U形卡要正反交替安装。

c预留门窗洞口的模板,应有锥度,安装要牢固,既不变形,又便于拆除。

d墙模板上预留的小型设备孔洞,当遇到模板时,按照设计要求及施工规范规定施工,其他位置应保证模板数量和位置正确,不得将模板切断。

e模板安装校正完毕,应检查扣件、螺栓是否紧固,模板拼缝及底边是否严密,门洞边的模板支撑是否牢靠等,并办理预检手续。

h外墙外侧模板在对拉螺栓与模板接触面处垫50×50×12木片,以便后面的防水施工。

割除螺杆时将氧割伸入到凹坑内,螺杆割除完后用高强度等级1:

2.5加微膨胀剂水泥砂浆添坑。

(7)支撑系统采用φ48钢管加U托斜撑,在斜撑钢管中部设横向钢管及反拉钢管一道。

在楼(底)板上预埋φ25地锚,斜撑钢管与地锚通过扫地杆相连。

4.2.3现浇混凝土梁、板模板施工

4.2.3.1梁模板施工

现场梁尺寸主要有300×800、600×1200、350×700、450×1000等,混凝土梁模板选用17厚双面覆膜木胶板,采用50×100的木枋做龙骨,梁底短钢管横向支撑间距600mm,梁模侧龙骨间距300mm,对拉螺杆间距600mm,梁下2根承重杆。

我们以600×1200的梁计算为例

计算如下:

(1)、梁模板基本参数

梁截面宽度B=600mm,梁截面高度H=1200mm,

梁模板使用的木枋截面50×100mm,梁模板截面侧面木枋距离300mm。

梁底模面板厚度h=17mm,弹性模量E=4500N/mm2,抗弯强[f]=17N/mm2。

梁侧模面板厚度h=15mm,弹性模量E=4500N/mm2,抗弯强[f]=17N/mm2

对拉螺栓直径14mm,对拉螺栓在垂直于梁截面方向距离900mm

(2)、梁模板荷载标准值计算

模板自重=0.340kN/m2;

模板自重=1.500kN/m3;

混凝土自重=24.000kN/m3;

施工荷载标准值=2.500kN/m2。

强度验算要考虑新浇混凝土侧压力和倾倒混凝土时产生的荷载设计值;挠度验算只考虑新浇混凝土侧压力产生荷载标准值。

新浇混凝土侧压力计算公式为下式中的较小值:

其中

c——混凝土的重力密度,取24.0kN/m3;

t——新浇混凝土的初凝时间,取6.0h;

T——混凝土的入模温度,取20.0℃;

V——混凝土的浇筑速度,取2.50m/h;

H——混凝土侧压力计算位置处至新浇混凝土顶面总高度,取1.0m;

1——外加剂影响修正系数,取1.0;

2——混凝土坍落度影响修正系数,取0.85。

根据公式计算的新浇混凝土侧压力标准值F1=14.98kN/m2

实际计算中采用新浇混凝土侧压力标准值F1=15.00kN/m2

倒混凝土时产生的荷载标准值F2=4.0kN/m2。

经过连续梁的计算得到

最大弯矩Mmax=0.101kN.m,最大变形vmax=0.011mm

最大支座力Qmax=3.158kN

抗弯计算强度f=0.101×106/5080.0=19.87N/mm2

支撑钢管的抗弯计算强度小于205.0N/mm2,满足要求!

支撑钢管的最大挠度小于325.0/150与10mm,满足要求!

(3)梁底支撑纵向钢管计算

纵向支撑钢管按照集中荷载作用下的连续梁计算。

集中荷载P取横向支撑钢管传递力。

支撑钢管计算简图

支撑钢管弯矩图(kN.m)

支撑钢管变形图(mm)

支撑钢管剪力图(kN)

经过连续梁的计算得到

最大弯矩Mmax=0.663kN.m,最大变形vmax=2.514mm

最大支座力Qmax=6.790kN

抗弯计算强度f=0.663×106/5080.0=130.55N/mm2

支撑钢管的抗弯计算强度小于205.0N/mm2,满足要求!

支撑钢管的最大挠度小于1200.0/150与10mm,满足要求!

4)扣件抗滑移的计算

纵向或横向水平杆与立杆连接时,扣件的抗滑承载力按照下式计算

R≤Rc

其中Rc——扣件抗滑承载力设计值,取8.0kN;

R——纵向或横向水平杆传给立杆的竖向作用力设计值;

计算中R取最大支座反力,R=6.79kN,单扣件抗滑承载力的设计计算满足要求!

4.2.3.2顶板模板施工

混凝土板模板采用15厚的双面覆膜木胶合板,50×100的木枋做龙骨,100×100的木枋做托梁,龙骨间距250mm,托梁间距1200mm,采用钢管支撑。

计算如下:

模板支架的计算参照《建筑施工扣件式钢管脚手架安全技术规范》

模板支架搭设高度为3.8米,

搭设尺寸为:

立杆的纵距b=0.80米,立杆的横距l=1.0米,水平杆的步距h=1.70米,梁顶托采用100×100mm木枋。

图1楼板支撑架立面简图

图2楼板支撑架荷载计算单元

采用的钢管类型为

48×3.5。

模板面板计算

面板为受弯结构,需要验算其抗弯强度和刚度。

模板面板按照三跨连续梁计算。

静荷载标准值q1=25×0.2×1.2+0.35×1.2=6.420kN/m

活荷载标准值q2=(2.0+1.0)×1.2=3.6kN/m

面板的截面惯性矩I和截面抵抗矩W分别为:

本算例中,截面惯性矩I和截面抵抗矩W分别为:

W=120.00×1.80×1.80/6=28.8cm3;

I=120.00×1.80×1.80×1.80/12=17.28cm4;

作用于模板支架的荷载包括静荷载、活荷载和风荷载。

1)静荷载标准值包括以下内容:

脚手架的自重(kN):

NG1=0.129×6.100=0.788kN

模板的自重(kN):

NG2=0.350×1.200×1.200=0.504kN

模板混凝土楼板自重(kN):

NG3=25.000×0.200×1.200×1.200=7.200kN

经计算得到,静荷载标准值NG=NG1+NG2+NG3=8.492kN。

2)活荷载为施工荷载标准值与振倒混凝土时产生的荷载。

经计算得到,活荷载标准值NQ=(1.0+2.0)×1.200×1.200=4.320kN

3)不考虑风荷载时,立杆的轴向压力设计值计算公式

N=1.2NG+1.4NQ

(6)立杆的稳定性计算

不考虑风荷载时,立杆的稳定性计算公式

其中N——立杆的轴心压力设计值(kN);N=16.24

——轴心受压立杆的稳定系数,由长细比l0/i查表得到;

i——计算立杆的截面回转半径(cm);i=1.58

A——立杆净截面面积(cm2);A=4.89

W——立杆净截面抵抗矩(cm3);W=5.08

[f]——钢管立杆抗压强度设计值,[f]=205.00N/mm2;

l0——计算长度(m);

如果完全参照《扣件式规范》,由公式

(1)或

(2)计算

l0=k1uh

(1)

l0=(h+2a)

(2)

k1——计算长度附加系数,取值为1.155;

u——计算长度系数,u=1.75

a——立杆上端伸出顶层横杆中心线至模板支撑点的长度;a=0.30m;

公式

(1)的计算结果:

=168.46N/mm2,

<[f],满足要求!

公式

(2)的计算结果:

=85.93N/mm2,

<[f],满足要求!

(7)楼板强度以同条件下养护的试块测试强度为依据,达到强度后拆除顶板模板。

工艺流程

弹1m线→搭设满堂脚手架(底部垫木枋)→调整梁底钢管标高→安装梁底模→安装顶撑并调平→安装梁侧模→墙边木枋(贴密封条)就位→摆设主次龙骨→铺设楼板模板→支撑架加固

施工方法

①楼板模板施工前应先弹1m线,根据1m线搭设钢管脚手架;立杆下垫好短木枋,放好梁位置线,采用吊线坠的方式将位置线引至钢管架上。

②调整梁底钢管标高,调平后,铺设梁底模,梁底模两侧用扣件锁紧,防止梁底模跑位。

③梁模板绑扎完毕后,封梁侧模,梁侧模应落在梁底模上,同时安装U型托,调整板底架高度以满足层高要求。

④铺设主龙骨、次龙骨、,按配置方案将模板摆放好,模板拼缝要严密,楼板模板压在梁侧模上。

⑤梁板模板支撑采用钢管脚手架,立杆在梁的位置进行调整,梁侧模板采用木枋加固,“U型箍”采用100×100短木枋制作,对拉螺杆穿过“U型箍”进行加固,边梁梁侧加钢管三角斜撑。

⑥将主龙骨放在U型托上,主龙骨上铺间距250mm的次龙骨,次龙骨接长时采用搭接形式,搭接长度不少于500mm。

4.2.5楼梯模板施工

楼梯模板采用双面覆膜胶合板,龙骨设置与顶板模板相同,施工前应根据实际层高放样,先支设平台模板,再支设楼梯底模板,然后支设楼梯侧板,底模板超出侧模2-3cm。

先在侧板内侧弹出楼梯底板厚度线和侧板位置线,侧模、踢步模板和踏步模板根据楼梯踏步的尺寸进行现场组装。

为确保踏步线条尺寸的准确,踏步板的高度必须与楼梯踏步的高度一致,放样时,须预留出装修面层的厚度。

楼梯模板支撑体系采用钢管