旋喷桩技术交底.docx

《旋喷桩技术交底.docx》由会员分享,可在线阅读,更多相关《旋喷桩技术交底.docx(10页珍藏版)》请在冰豆网上搜索。

旋喷桩技术交底

车城西路污水工程污水井基坑预支护旋喷桩施工

技术交底

天台五路-天台四路段作业面已腾出,即将进行污水井基坑预支护旋喷桩的施工,以下为本次旋喷桩施工的技术要求及施工考前须知。

一、施工工艺要求

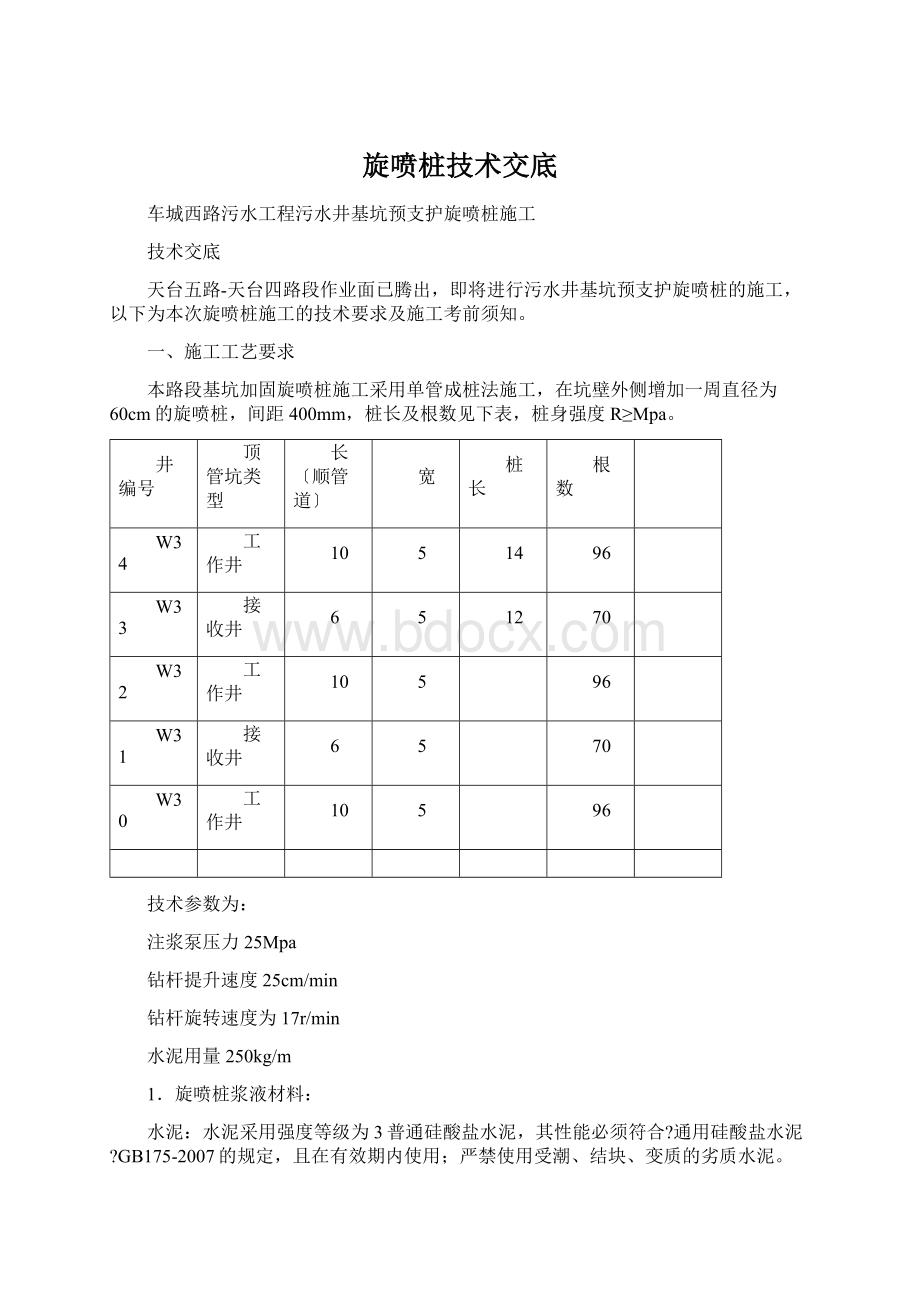

本路段基坑加固旋喷桩施工采用单管成桩法施工,在坑壁外侧增加一周直径为60cm的旋喷桩,间距400mm,桩长及根数见下表,桩身强度R≥Mpa。

井编号

顶管坑类型

长〔顺管道〕

宽

桩长

根数

W34

工作井

10

5

14

96

W33

接收井

6

5

12

70

W32

工作井

10

5

96

W31

接收井

6

5

70

W30

工作井

10

5

96

技术参数为:

注浆泵压力25Mpa

钻杆提升速度25cm/min

钻杆旋转速度为17r/min

水泥用量250kg/m

1.旋喷桩浆液材料:

水泥:

水泥采用强度等级为3普通硅酸盐水泥,其性能必须符合?

通用硅酸盐水泥?

GB175-2007的规定,且在有效期内使用;严禁使用受潮、结块、变质的劣质水泥。

水:

饮用水或经化验符合混凝土拌合用水。

2.试桩及确定工艺参数

根据现场各层土样,在室内按不同的含水量和配合比进行试验,优选出最合理浆液配方后,必须在正式施工现场进行喷射成桩试验,确定旋喷管的转速、提升速度、注浆喷射压力、注浆量等参数,以查明喷射固结体的成桩直径和桩体强度,验证设计的可靠性和平安性。

二、施工工艺流程

本工程采用单管成桩法施工,其主要工艺流程如下:

1.确定桩位

根据设计要求确定,在施工前由技术人员放出桩位,桩位用小竹片桩标记。

〔见附图〕。

2.钻机就位

钻机组装好后,采用导轨法就位。

钻机根本就位后,调平安稳,将转盘、钻杆轴线对准桩位小竹片桩,对准误差控制在2cm以内,再调整钻架、钻杆,使钻杆垂直度控制在1%以内。

检查高压设备、管路系统,确保规格符合设计要求、连接密封完好。

并尽量缩短高压注浆管的长度,控制在60m以内为宜。

3.设备试运转

旋喷桩设备安装、就位完毕后,必须进行试运转,确保状态良好、运转正常。

设备试运转应满足以下要求:

①钻机〔旋喷管〕转速、提升速度符合设计规定值,误差在10%以内;②设备工作电压、电流稳定,电压保持在380V±15V,电流不超过额定值;③输、注浆液管路、水管路畅通,无渗漏;闸阀使用正常;压力、流量等仪表显示正确;④高压泥浆泵电机到达设定转速,能保持设定泵压,泵压误差在±2Mpa以内;浆液排放量符合设计流量;⑤制、贮浆液设备的制备浆液能力满足注浆要求;⑥设备运转平稳,操作人员配合默契。

4.钻孔

钻孔前,应测量每根钻杆长度,并按序用红油漆编号,并在最上一根钻杆壁上用红油漆标出深度控制红线。

钻进深度控制,以地面水平测量和设计桩底标高为依据,确定钻杆入土深度。

5.浆液配制与喷射作业

⑴水泥浆液制备:

浆液用425普通硅酸盐水泥和自来水配制,水泥浆液水灰比宜为1.0,稠度应适宜,防止过稠堵喷嘴、过稀影响质量,水泥浆液制备在旋喷前1小时进行,随配随用。

拌制好的水泥浆液必须经过严格过滤,除去硬块、砂石等,以免堵塞管路和喷嘴。

制备好的水泥浆液在旋喷过程中必须连续不停地搅拌,防止沉淀。

⑵喷射作业

①试喷:

在钻机钻到设计深度后,接通泥浆泵,然后由下至上旋喷,同时将泥浆清理排出。

必须先试喷,确保一切正常前方可正式旋喷成桩。

②旋喷成桩:

试喷确定注浆系统运作正常后,注浆泵开始送水泥浆液入旋喷管,待估算水泥浆液的前锋已流出喷嘴后,即可提升旋喷成桩。

旋喷成桩操作原那么:

先喷浆后旋转和提升。

旋喷成桩步骤:

a.试喷完毕,旋喷管在桩底部原地边旋转边喷射水泥浆液1min;

b.边旋转喷管、边提升、边喷射浆液成桩。

转速按17r/min控制,提升速度按25cm/min控制,注浆泵泵压按25Mpa、流量按80~100L/min控制。

在注浆过程中,出现泵压骤然上升或下降、大量冒浆等异常情况时,应立即停止提升和注浆,以防断桩。

当发现喷浆量缺乏影响桩体固结质量时,应采取重复喷射进行处理,确保成桩质量。

在注浆过程中,会有一定数量的土粒,随着一局部浆液沿注浆管壁冒出地面,冒浆量小于注浆量的20%为正常现象,超过20%或完全不冒浆时,应查明原因,并采取相应措施。

假设系地层中有较大空隙引起的不冒浆,可在浆液中掺加适量速凝剂或增大注浆量,如冒浆过大,可减少注浆量或加快提升和回转速度,也可缩小喷嘴直径,提高喷射压力。

⑶拆卸注浆管:

旋喷注浆过程中需拆卸注浆管时,应先停止提升和旋转,再停止送浆,最后停机。

停泵后重新旋喷时,旋喷管必须插入已喷桩体中不小于10cm,也即:

注浆管分段提升的搭接长度不得小于10cm。

⑷当旋喷管提升接近桩顶时,应从桩顶以下1m开始,应减缓提升速度,慢速提升旋喷至桩顶,并停止提升原地旋喷30秒,再向上慢速提升旋喷,确保桩顶质量。

由于旋喷桩的效果往往取决于砂层的成桩质量,因此在砂层段采取减慢提升速度或复喷的方法,保证成桩质量。

旋喷注浆如中途发生故障,立即停止提升和喷浆,待检查排除故障后再继续施工。

6.喷射结束、拔管、器械清洗

旋喷注浆到达设计桩顶后,注浆泵继续送浆液,同时拔出旋喷管,待水泥浆液从孔口返出后,即可停止送浆,然后抽取清水将钻机清洗干净。

三、施工考前须知

1、在旋喷桩施工区桩采用1,3,5…,间隔跳打的方法进行施工,相邻两桩的施工时间间隔应不小于24小时。

°。

3、旋喷桩的钻孔深度一定要到达设计要求,并进行记录。

4、喷射注浆前要检查高压设备和管路系统。

设备的压力和排量必须满足设计要求,管路系统的密封圈必须良好,各通道和喷嘴内不得有杂物。

5、喷射注浆作业后,由于浆液析水作用,一般均有不同程度收缩,使固结体顶部出现凹穴,所以应及时用水灰比为0.6的水泥浆进行补灌,并要预防其它钻孔排出的泥上或杂物进入。

6、对冒出的浆液应妥善处理,在顺线路方向挖设排浆池,用泥浆泵将浆液抽入排浆池中。

四、高压旋喷桩质量控制

1、高压喷射灌浆属于隐蔽性工程施工,只有选择适宜的工艺参数,才能保证施工质量,因此根据工程的实际地质情况,拟采用如下工艺参数进行施工:

浆液压力20~40MPa,浆液比重1.30~1.49,旋喷速度20rmin,提升速度0.2~0.25m/min,喷嘴直径2~3mm,浆液流量80~100L/min〔视桩径流量可加大〕。

2、旋喷桩施工质量要求参考下表。

旋喷桩施工质量标准表

序号

工程

允许偏差

检查数量

检查方法及说明

1

固结体位置〔纵横方向〕

50mm

抽检2%,但不少于2根

用经纬仪检查〔或钢尺丈量〕

2

固结体垂直度

1.5%

用经纬仪检查喷浆管

3

固结体有效直径

±50mm

开挖0.5~1m深后尺量

4

桩体无侧限抗压强度

不小于设计规定

钻芯取样,做无侧限抗压强度试验

5

复合地基承载力

不小于设计规定

抽检2‰,但不少于1处

平板荷载试验

6

渗透系数

不小于设计规定

按设计要求数量

加固体内或围井钻孔注〔压〕水试验

五、施工平安措施

1、施工人员进入施工场地以后,必须佩戴平安帽,防止落物砸伤。

2、高压胶管不能超过压力范围使用,使用时屈弯应不小于规定的弯曲半径,防止高压管爆裂伤人。

3、高压喷射旋喷注浆是在高压下进行,高压射流的破坏较强,浆液应过滤,使颗粒不大于喷嘴直径;高压泵必须有平安装置,当超过允许泵压后,应能自动停止工作;因故需较长时间中断旋喷时,应及时地用清水冲洗输送浆液系统,以防硬化剂沉淀管路内;

4、操纵钻机人员要有熟练的操作技能,了解注浆全过程及钻机旋喷注浆性能,严禁违章操作。

2021年3月11日

一、施工工艺

1、高压旋喷桩桩长m,桩径600mm,桩间距1m,水泥采用425水灰比:

1:

1

1.1施工工艺

高压喷射灌浆施工各个环节密切合作,才能到达质量要求,制定施工作业流程如右图:

1、定孔位

在定孔位时,一定严格按照设计放样定孔位,其误差不大于2cm,并用木桩固定。

在高喷灌浆轴线拐弯处应设固定桩,同时在施工轴线5—10m范围设控制桩。

2、造孔:

把钻机移至钻孔位置,对准孔位用水平尺掌握机台水平,立轴垂直、垫牢机架、钻机的垂直度度偏差不不大于1%—%1.5,经技术人员验测合格前方可开钻。

〕射水试验,用以检查喷嘴是否畅通,压力是否正常。

钻进过程中,遇到异常情况及时查明原因,采取相应措施,对地层变化、颗粒大小、硬度等要详细记录,钻孔结束后,由技术人员进行质量检查,合格前方可移位进行下一个孔的钻进。

为保证施工现场枯燥,在钻孔施工前,根据旋喷桩的轴线,开挖一条深,宽约1m的泥浆槽,防止泥浆或废浆液到处溢流。

3、下喷射管:

将喷射台车移至成孔处,先在地面进行浆、气试喷,检查各项工艺参数符合设计要

求后将喷射管下至设计深度-10.0m,经现场质检人员检查认可前方可进行高喷灌浆施工,喷射过程中如遇特殊情况,如浆压过高或喷嘴堵塞等,应将喷射管提出地面进行处理,处理好后再进行施工。

4、喷浆材料:

采用425普通硅酸盐水泥拌制,水泥应为新鲜无结块,通过方孔筛的筛余量为≤5%,每批次进场水泥必须有生产厂家产品合格证,并根据有关规定进行抽查检验。

制浆用水必须保证清洁无污染,符合拌制水工砼的要求。

5、制浆:

按设计配比进行浆液搅制,在制浆过程中应随时测量浆液比重,每孔高喷灌浆结束后要统计该孔的材料用量。

浆液用高速搅拌机搅制,拌制浆液必须连续均匀,搅拌时间不小于30S,一次搅拌使用时间亦控制在4h以内。

6、喷射提升:

当喷射管下至设计深度,开始送入符合要求的浆、气,待注入浆液冒出孔口时,按设计的提升方式及速度自下而上提升,直至提升到设计的终喷高程。

喷射过程中,值班技术人员应随时检查各环节的运行情况,并根据具体情况采取以下措施:

①接、卸换管要快,防止塌孔和堵嘴;

②喷射因故障中断,应酌情处理:

a、因机械故障,要尽力缩短中断时间,及早恢复灌浆;

b、如中断时间超过1小时,要采取补救措施;

c、恢复喷射时,喷射管要多下,保证凝结体的连续性。

7、回灌:

喷射结束后,随即在喷射孔内进行静压充填灌浆,直到浆面不再下沉为止,保证高喷防渗墙固结后墙顶标高,回灌浆液一般采用邻孔高喷冒浆静压充填。

8、记录:

施工中钻孔、高喷灌浆的各道工序应详细、及时、准确记录,所有记录需按要求使用统一表格。

表格另附。

三、高压旋喷桩质量控制

1、高压喷射灌浆属于隐蔽性工程施工,只有选择适宜的工艺参数,才能保证施工质量,因此根据工程的实际地质情况,拟采用如下工艺参数进行施工:

浆液压力20~40MPa,浆液比重1.30~1.49,旋喷速度20rmin,提升速度0.2~0.25m/min,喷嘴直径2~3mm,浆液流量80~100L/min〔视桩径流量可加大〕。

2、旋喷桩施工质量要求参考下表。

旋喷桩施工质量标准表

序号

工程

允许偏差

检查数量

检查方法及说明

1

固结体位置〔纵横方向〕

50mm

抽检2%,但不少于2根

用经纬仪检查〔或钢尺丈量〕

2

固结体垂直度

1.5%

用经纬仪检查喷浆管

3

固结体有效直径

±50mm

开挖0.5~1m深后尺量

4

桩体无侧限抗压强度

不小于设计规定

钻芯取样,做无侧限抗压强度试验

5

复合地基承载力

不小于设计规定

抽检2‰,但不少于1处

平板荷载试验

6

渗透系数

不小于设计规定

按设计要求数量

加固体内或围井钻孔注〔压〕水试验

3、质量保证措施

由于高压旋喷桩施工难度大,特制定施工细那么,在施工中严格遵守,以保证施工质量。

①、钻机就位与设计位置偏差要求小于2cm,垂直度偏差度小于1%。

采取钢尺丈量和吊锤球的方法检测,满足精度要求前方可进行钻孔施工。

②、施工时严格控制各种施工参数,发现问题及时汇报处理。

现场施工做到及时记录、及时调整、及时汇报处理。

③、高压旋喷应全孔连续进行,假设中途拆卸喷射管,那么应进行复喷,搭接长度不小于200mm。

供浆正常的情况下,孔口回浆密度变小、且不能满足设计要求时,应加大进浆密度。

④、在施工时严格遵守操作规程,班长和技术员严格进行质量自检。

⑤、造孔时,根据地层情况及时调整循环护壁泥浆液的浓度,保证成孔质量。

假设确实成不了孔,可以先从地面预注浆稳定地层,后造孔。

⑥、返浆正常与否对桩体质量影响很大,假设返浆量不正常,要分析原因,采取复喷或调整旋喷参数。

假设漏浆严重,必须停止旋喷,用水泥浆或水泥和水玻璃双液浆灌入以稳定该处地层,确保加固质量。

⑦、旋喷结束后1天内,由于浆体凝固桩顶出现下沉,应用浆液进行回灌,保证桩体标高。