过程输入输出接口矩阵图.docx

《过程输入输出接口矩阵图.docx》由会员分享,可在线阅读,更多相关《过程输入输出接口矩阵图.docx(24页珍藏版)》请在冰豆网上搜索。

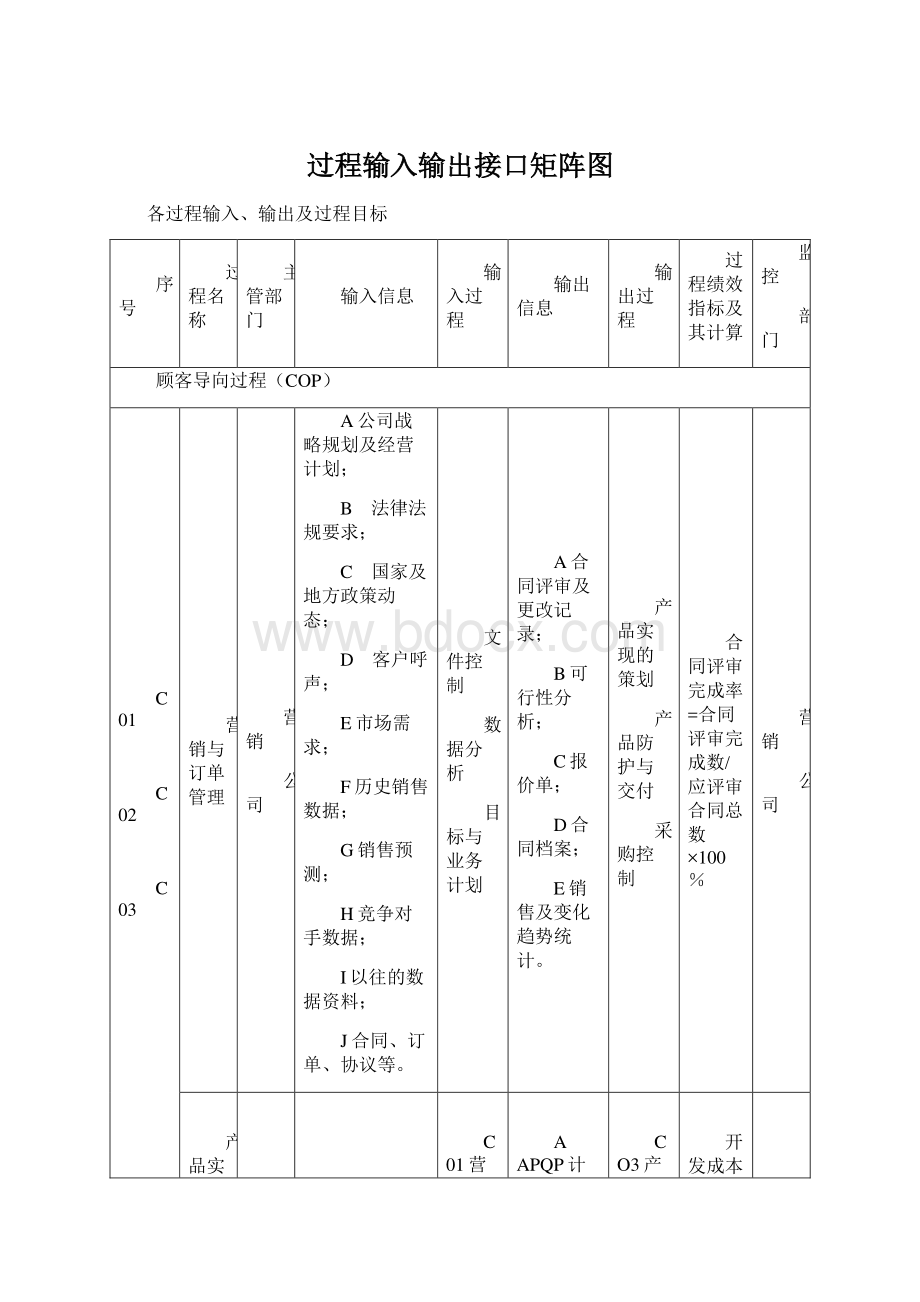

过程输入输出接口矩阵图

各过程输入、输出及过程目标

序号

过程名称

主管部门

输入信息

输入过程

输出信息

输出过程

过程绩效指标及其计算

监控

部门

顾客导向过程(COP)

C01

C02

C03

营销与订单管理

营销

公司

A公司战略规划及经营计划;

B 法律法规要求;

C 国家及地方政策动态;

D 客户呼声;

E市场需求;

F历史销售数据;

G销售预测;

H竞争对手数据;

I以往的数据资料;

J合同、订单、协议等。

文件控制

数据分析

目标与业务计划

A合同评审及更改记录;

B可行性分析;

C报价单;

D合同档案;

E销售及变化趋势统计。

产品实现的策划

产品防护与交付

采购控制

合同评审完成率=合同评审完成数/应评审合同总数×100%

营销

公司

产品实现的策划

技术质量科

A公司战略规划及经营计划;

B产业政策及法规要求;

C市场分析报告;

D顾客要求。

C01营销与订单管理

S01文件控制

M01目标与业务计划

AAPQP计划及其所生成文件;

B产品和过程的更改;

C统计技术需求应用计划。

CO3产品设计和开发

C04过程设计和开发

开发成本完成率=(项目预算成本-项目实际成本)/项目预算成本×100%

更改验证百分率=经过验证更改数/所有的更改数×100%

财务处

技术质量科

产品设计和开发

技术质量科技术室

A顾客的要求(合同评审);

B从以往设计项目、竞争对手分析、供方反馈、内部输入、外部数据及其他相关来源获取的信息,推广应用于当前或未来有类似性质的项目;

C产品质量、寿命、可靠性、耐久度、可维护性、时间性和成本的目标;

D功能和性能的要求;

E适用的法律法规要求;

F设计和开发所必需的其他要求;

C02产品实现的策划

M01目标与业务计划

S01文件控制

S06工作环境

S16不合格品控制

ASFMEA、DFMEA,可靠性结果;

B产品特殊特性和规范;

C适当时,产品防错;

D产品定义,包括图样或数学数据;

E产品设计评审结果;

F适用时,诊断指南;

C04过程设计和开发

S05工厂、设施及设备策划

S06工作环境

新产品APQP阶段计划有效完成率=阶段计划有效完成数/阶段计划总数×100%

技术质量科

技术室

C04

C05

过程设计和开发

技术质量科

A 产品设计输出数据;

B 生产率、过程能力及成本的目标;

C 顾客要求(若存在);

D 以往的开发经验。

C02实现的策划

C03产品设计和开发

M01目标与业务计划

S06工作环境

S16不合格品控制

A规范和图样;

B制造过程流程图/布局;

C制造过程FMEAs;

D控制计划;

E作业指导书;

F过程批准接收准则;

G有关质量、可靠性、可维护性及可测量性的数据;

H适当时,防错活动的结果;

I产品/制造过程不合格的及时发现和反馈方法。

C06产品制造

S05工厂、设施及设备策划

S11监视和测量装置控制

新产品APQP阶段计划有效完成率=阶段计划有效完成数/阶段计划总数×100%

技术质量科

产品和过程确认

技术质量科

生产管理科

A顾客要求;

B产品实现的策划;

C产品和过程设计和开发的输出;

D试生产;

E能力研究;

F过程目标。

C03产品设计和开发

C04过程设计和开发

S05工厂、设施及设备策划

APPAP文件;

B措施计划及验证记录;

C标准件和样件;

D零件提交保证书(PSW);

E总结报告。

C06产品制造

新产品APQP阶段计划有效完成率=阶段计划有效完成数/阶段计划总数×100%

技术质量科

Ppk或Cpk

C06

产品制造

生产管理科

设备室

A顾客要求;

B生产计划;

C产品特性信息;

D控制计划;

E作业指导书;

F质量信息反馈;

G产品和过程设计和开发的输出;

H试生产结果;

I能力研究结果;

J过程目标。

C04过程设计和开发

C05产品和过程确认

C07产品防护与交付

S08设备工装管理

S09标识和可追溯性

A工序外协过程的管理;

B生产作业准备及验证;

C产品和过程特性的监测和测量;

D因能源供应中断、物料中断、劳动力短缺、关键设备故障、市场退货等紧急情况的应急计划制定和实施;

E制造过程的确认;

F对关键过程的控制;

G对制造过程进行监测,定期评价过程能力,当过程不稳定或能力不够时,采取相应的反应计划;

H用适宜的方法识别产品及其监视和测量状态,并实现可追溯性;

I对产品进行防护;

J工艺纪律检查记录;

K对公司实施可视化管理,确保工作环境安全有序;

L产品。

C07产品防护与交付

S07采购控制

生产计划完成率=月实际完成产量/月计划产量×100%

生产管理科

C07

C08

产品防护与交付

物流仓储室

营销公司

A顾客要求;

B法规要求;

C生产计划;

D发货计划;

E检验报告;

F销售合同;

G生产能力;

H财务状况;

I供方信息;

J成品库存信息;

K运输能力。

C01营销与订单管理

C06产品制造

A最高最低库存;

B库房定期检查记录;

C库存环境;

D合同评审记录;

E运输协议/运输委托单;

F向顾客的通知;

G交付记录;

H附加运费记录。

C08服务

S13顾客满意度测量

S17数据分析

S18纠正与预防

库存周转率=销售额/平均库存值

财务处

附加运费(按实际发生)

营销公司

按时交付率=实际交付产品数量/计划交付产品数量×100%

服务

营销公司

A服务承诺;

B产品(设计、生产等)信息;

C产品维修技术及培训;

D产品配件供应政策;

E配套件质量担保政策;

F法规要求;

G顾客服务需求;

H竞争对手情况;

I“三包”索赔结算的监督和管理;

J“三包”索赔故障件返回与验收;

K质量、服务问题抱怨的处理;

M服务、质量信息收集、处理和反馈;

N优质服务的公司策划和推动。

C01营销与订单管理

C03产品设计开发

C07产品防护与交付

S07采购控制

S09标识和可追溯性

S16不合格品控制

S17数据分析

A顾客走访计划及走访记录;

B顾客维修服务记录;

C顾客来电来访记录;

D纠正预防措施及记录。

S13顾客满意度测量

S17数据分析

M06持续改进

S14过程的监视和测量

营销公司

顾客反馈质量信息处理率=对顾客反馈质量信息的处理数/顾客反馈质量信息的总数×100%

支持过程(SP)

S01

S02

S03

文件控制

综合办公室

技术质量科

A顾客的要求;

B法律法规的要求;

C相关方的信息;

D内部管理的要求。

COP

SP

MP

全过程

A受控文件;

B非受控文件;

C作废文件;

D电子媒体文件;

E其他文件。

COP

SP

MP

全过程

现场文件有效率=现场抽查中有效文件数/现场抽查文件总数×100%

质量室

记录控制

质量室

A顾客的要求;

B法律法规的要求;

C文件的要求;

D内部管理的要求;

E保存环境的要求。

COP

SP

MP

全过程

A记录台帐;

B符合要求的完整记录。

COP

SP

MP

全过程

质量记录符合率=抽查合格记录数/抽查记录总数×100%

质量室

人力资源管理

综合办公室

A顾客及法律法规的要求;

B公司发展规划;

C公司组织结构;

D培训需求;

E新产品开发的需求;

F岗位配置状况识别;

G绩效考核情况。

M01目标与业务计划

M02管理职责

A岗位描述;

B员工素质矩阵;

C招聘计划;

D培训计划;

E适宜的激励机制;

F员工档案等;

G满足要求的人力资源。

M02管理职责

人均培训小时数=全年培训小时总数/员工总数

综合办公室

培训效果评价完成率=实际完成的培训效果评价/应完成的培训效果评价×100%

出勤率=出勤人员/员工总数×100%

人员流失率=流失人员数/人员总数×100%

S04

S05

S06

员工满意度控制

综合办公室

A激励方法;

B员工满意度调查。

M01目标与业务计划

员工满意度结果及统计报告。

M03管理评审

员工满意度=有效问卷得分/(10分×调查项目数×回收调查表份数)×100%

综合管理室

工厂、设施及设备策划

技术质量科

A公司经营计划;

B项目计划(包括:

技改技措计划、新的设施要求等);

C法律法规要求(包括环境、安全和消防等);

D精益制造原则;

E公司制造系统科学、合理、经济性的要求;

F新产品生产需要;

G类似产品的过程流程图;

H类似产品的场地平面布置图;

I生产需求变更。

M01目标与业务计划

C03产品设计开发

C04过程设计开发

A过程流程图;

B场地平面布置图;

C有效性评价表。

C05产品和过程确认

S06工作环境

S08设备工装管理

设备总效率OEE=时间工作效率×性能工作效率×产品合格率×100%

设备能力指数CMk(OEE)=时间工作效率×性能工作效率×产品合格率×100%

设备室

工作环境

生产管理科

运营保障部

综合管理科

A相关方及国家法律法规的要求;

B材料物质安全特性;

C环境和职业卫生相关的规定。

S05工厂、设施及设备策划

C02产品实现的策划

A符合要求的环境和安全作业场所;

B有关安全的培训记录;

C产品安全性识别(FMEAs);

D定期的检查结果。

C03产品设计开发

C04过程设计开发

6S管理得分

综合管理科

S07

S08

采购控制

采购处

质量室

A生产经营计划;

B新产品开发计划;

C采购计划要求。

C01营销与订单管理

C06产品制造

A供方选择、评价记录;

B合格供方名单;

C采购合同、计划、订单;

D检验记录。

C06产品防护与交付

S10顾客财产的控制

S15产品的监视和测量

S16不合格品控制

供方审核计划完成率=审核完成数/计划审核总数×100%

采购处

供方产品缺陷率=(入厂检验单件缺陷数+工序料废+顾客发现单件缺陷数/统计期内使用的原料总数)×100%

质量室

交付产品批次合格率=同种产品入库合格次数/入库次数×100%

采购处

准时供货率=实际供货数量/计划供货数量×100%

附加运费(按实际发生)

设备工装管理

生产管理科

设备室

A公司经营计划;

B生产计划;

C质量目标;

D设备技术状态;

E生产设备要求/项目计划;F设备维护历史数据资料;

G设备点检情况资料;

H新产品开发计划/工装清单

I工装更新计划

J工装设计任务书

K生产准备计划

L工装设计资料

S05工厂、设施及设备策划

S09标识和可追溯性

S14过程的监视和测量

A设备、工装的预防性维护和预见性维护计划;

B设备更新改造计划;

C生产设备和工装的报废/处置;

D设备台帐、设备分级表;

E工装台帐及工装标识;

F合格的设备和工装;

G易损工装更换计划;

H工装寿命统计、上下场、外包等记录。

C06产品制造

设备完好率=正常运转设备/所有运转设备×100%

设备室

故障停机率=故障停机台时/(实际开机台时+故障停机台时)×100%

月一级保养完成率=实际一保设备/计划一保设备×100%

二级保养完成率=实际二保设备/计划二保设备×100%

年大修理计划完成率=实际大修设备/计划大修设备×100%

工装维护保养计划完成率=工装维护保养完成数/工装维护保养计划数×100%

生产管理科

S09

标识和可追溯性

生产管理科、

质量室

A顾客要求;

B产品实现的策划;

C产品和过程设计和开发的输出;

D法律法规的要求;

E产品责任的要求;

F质量问题的处理。

C02产品实现的策划

C03产品设计开发

C04过程设计开发

C06产品制造

S08设备工装管理

S10顾客财产控制

S14过程的监视和测量

S15产品的监视和测量

A标识备案及记录;

B检验状态标识;

C产品标识;

D标识追溯档案。

S16不合格品控制

标识符合率=抽查符合规定的标识数/抽查标识总数×100%

质量室

S10

顾客财产控制

营销公司

A顾客要求;

B产品实现的策划;

C产品和过程设计和开发的输出;

D生产需求。

C01营销与订单管理

C02产品实现的策划

C03产品设计开发

C04过程设计开发

S07采购控制

A顾客财产验收记录;

B顾客财产台帐;

C顾客财产使用、检查记录;

D顾客财产异常情况的报告。

C07产品防护与交付

S09标识和可追溯性

顾客提供财产登记率=实际登记的顾客提供财产数/顾客提供财产总数×100%

营销公司

S11

监视和测量装置控制

质量室

A产品规范;

B检验试验规范;

C控制计划;

D相关法律法规、计量法规;

E产品和过程要求;

F国家和行业标准;

G企业自行校准方法。

C03产品设计开发

C04过程设计开发

A监视和测量装置台帐;

B 监视和测量装置检定/校准计划;

C监视和测量装置维护计划、更新计划;

D测量系统分析(MSA)计划; E检验试验记录;

F检定证书;

H 符合要求的实验室环境。

C06产品制造

S12实验室管理

S14过程的监视和测量

S20产品监视和测量

在用计量器具受检率=在用计量器具受检数/计划计量器具受检数×100%

质量室

在用计量器具受检合格率=在用计量器具合格数/计划受检数×100%

MSA计划完成率=实际完成数/计划完成数×100%

S12

实验室管理

质量室

A顾客要求;

B产品规范;

C检验试验规范;

D接受准则;

E实验方法和标准;

F相关法律法规。

C03产品设计开发

S11监视和测量装置控制

A实验设备台帐;

B实验设备检定记录;

C测量系统分析报告;

D实验室认可证书;

E监视和测量装置失效评价结果;

F监视和测量装置检定记录。

S17数据分析

检测误差率=检测出现的误差次数/所有的检测项目总数×100%

质量室

S13

顾客满意度测量

营销公司

综合办公室

A顾客的需求和期望;

B业务计划;

C交付业绩及附加运费情况;

D顾客现场中断信息;

E外部退货;

F顾客的反馈信息;

H市场动态;

I涉及质量或交付问题的顾客通知。

C07产品防护与交付

C08服务

C7产品制造

S17数据分析

A外部顾客满意度调查表;

B内部顾客满意度调查表;

C内部顾客满意度活动项目表;

D纠正和预防措施。

M01目标与业务计划

M03管理评审

内部顾客不满意项目解决率=内部顾客不满意项目解决数/内部顾客不满意项目数×100%

外部顾客满意度得分:

按顾客满意度评分标准计算

营销

公司

综合办公室

S14

过程的监视和测量

技术质量科

AISO/TS16949:

2002质量管理体系标准;

B公司要求;

C新产品项目计划;

D控制计划;

E过程流程图;

F其他工艺文件。

S11监视和测量装置控制

C04过程的设计和开发

C08服务

A工艺纪律检查记录;

B监控记录;

C改进措施。

C06产品制造

S16不合格品控制

Cpk

技术室

工艺纪律检查覆盖率=实际检查的生产线/应检查的生产线×100%

S15

产品的监视和测量

质量室

A国家和行业标准;

B相关法律法规及相关方要求;

C顾客要求;

D控制计划;

E产品规范;

F检验指导书;

G抽样检验方案及接收准则;

H产品质量特性重要度分级;

I内外部质量信息。

C03产品设计开发

C04过程设计开发

S07采购控制

A检验试验记录;

B检验试验报告;

C改进措施。

S16不合格品控制

一次交检合格率=各样本中合格项次数的和/样本项次的总和×100%

工废率=工废数(工时)/投入毛坯数(总工时)×100%

质量室

S16

不合格品控制

质量室

A采购的不合格品;

B生产中发现的不合格品;

C用户返回的不合格品

D过期的库存品;

E可疑产品;

内外部不合格信息。

S07采购控制

S09标识和可追溯性

S14过程的监视和测量

S15产品监视和测量

A不合格品处置单;

B返工/返修单;

C返工/返修操作指导书;

D优先减少不合格品计划及考核表;

E不合格统计表。

C03产品设计开发

C04过程设计开发

S14过程的监视和测量

出口产品PPM=缺陷工件数/发货工件数×1000000

质量室

国内产品PPM=缺陷工件数/发货工件数×1000000

S17

数据分析

质量室

A与本公司产品质量有关的数据,如质量记录、产品不合格信息、不合格品率、顾客满意度、采购(外协)产品检验与试验记录及不合格信息等;

B与本公司运行能力有关的数据,如过程运行的监视和测量信息、过程能力、二方、三方和内部审核记录和报告、管理评审输出、不良质量成本指标、供方产品、过程和体系的相关信息等;

C同类产品市场动态、竞争对手的产品和过程信息等。

COP

SP

MP

全过程

A质量信息反馈单;

B过程绩效指标监控记录;

C业绩数据趋势分析;

D改进措施计划。

COP

SP

MP

全过程

过程绩效指标统计及时率=到期上报指标/应上报指标×100%

综合办公室

S18

纠正和预防

技术质量科

A顾客意见、抱怨、投诉、退货;

B内外部不合格信息;

C国家主管部门汽车产品缺陷信息及召回指令;

D同类产品改进信息。

COP

SP

MP

全过程

A纠正(预防)措施;

B8D报告;

C质量整改计划及完成情况考核;

D质量体系运行整改单;

E退货产品分析报告;

防错记录。

COP

SP

MP

全过程

纠正/预防措施完成率=已完成的纠正措施/应完成的纠正措施×100%

技术质量科

管理过程(MP)

M01

目标与业务计划

综合办公室

A顾客的要求、期望;

B顾客的批量生产合同;

C企业中长期发展规划;

D市场和竞争对手研究的结果;

E新产品开发计划和年度经济综合指标;

F工厂管理层的决策。

C01营销与订单管理

S13顾客满意度测量

M03管理评审

A工厂组织机构图;

B质量职能分配表;

C岗位描述。

C01营销与订单管理

C02产品实现的策划

年度经营承包合同各项指标完成情况,月考核

综合管理室

M02

管理职责

综合管理室

A顾客的要求、期望;

B顾客的批量生产合同;

C企业中长期发展规划;

D市场和竞争对手研究的结果;

E新产品开发计划和年度经济综合指标;

F工厂管理层的决策。

M01目标与业务计划

S03人力资源管理

A工厂组织机构图;

B质量职能分配表;

C岗位描述。

S03人力资源管理

年度经营承包合同各项指标完成情况,

月考核

综合管理室

M03

管理评审

质量室

A质量体系对实现质量方针、质量目标的有效性情况;

B过程的业绩和最终产品质量情况符合情况;

C可能影响质量管理体系的变更;

D内审结果,顾客和三方认证机构的审核结果、改进措施的实施效果;

E市场、顾客反馈、有关过程、产品或服务情况的信息;

F持续改进、业务计划执行、采取纠正和预防措施的情况;

G供方的产品质量控制与评价;

H资源保证、员工满意度报告;

I质量成本分析报告;

J以往评审措施;

K改进的建议;

I实际的潜在的现场、外部失效及其对质量、安全或环境的影响分析;

M对设计和开发特定阶段测量的分析结果。

M01目标与业务计划

S07采购控制

S13顾客满意度测量

S14过程监视和测量

S15产品监视和测量

S16不合格品控制

M04质量成本管理

A管理评审报告,内容包括;

B质量管理体系及其过程有关的任何决定和措施;

C与顾客要求有关的产品的改造;

D资源需求;

E管理评审改进指令;

F管理评审记录。

S18纠正预防

M06持续改进

改进指令完成率=已完成改进指令数量/改进指令数量×100%

质量室

M04

质量成本管理

财务处

A年度质量成本计划;

B质量鉴定费用;

C质量预防费用;

D内部损失费用;

E外部损失费用。

M01目标与业务计划

C03产品设计开发

C06产品制造

C08服务

S15产品监视和测量

A质量成本分析表;

B改进措施报告。

M03管理评审

M06持续改进

产值质量成本率=计算期质量成本/计算期产值×100%

财务处

M05

内部审核

技术质量科

AISO/TS16949:

2002质量管理体系标准;

B顾客特别要求;

C年度内审计划(体系/产品/过程);

D内部/外部不合格或顾客抱怨;

E产品规范;

F以往审核的结果;

G新产品项目计划。

COP

SP

MP

全过程

A内审实施计划(体系/产品/过程);

B审核记录(体系/产品/过程);

C审核结果报告(体系/产品/过程);

D不符合的纠正预防措施。

COP

SP

MP

全过程

不符合项纠正、预防措施完成率=实际纠正、预防项目/审核中提出应纠正、预防措施项目

不符合项重复出现次数

技术质量科

M06

持续改进

质量室

A过程确认;

B过程输出数据;

C不良成本数据;

D试验数据;

E人员经验;

F顾客要