进料检验试验作业指导书修改841.docx

《进料检验试验作业指导书修改841.docx》由会员分享,可在线阅读,更多相关《进料检验试验作业指导书修改841.docx(30页珍藏版)》请在冰豆网上搜索。

进料检验试验作业指导书修改841

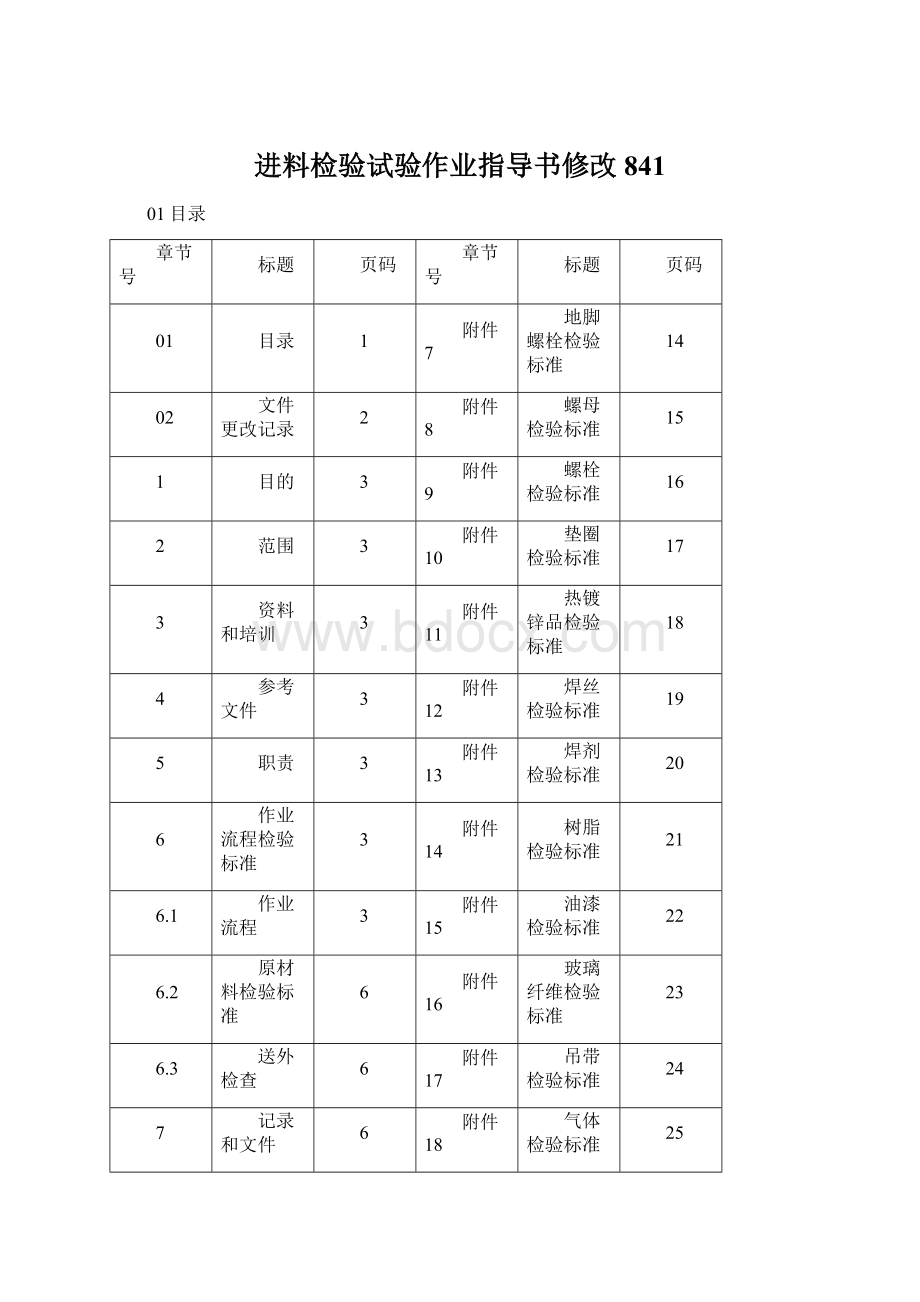

01目录

章节号

标题

页码

章节号

标题

页码

01

目录

1

附件7

地脚螺栓检验标准

14

02

文件更改记录

2

附件8

螺母检验标准

15

1

目的

3

附件9

螺栓检验标准

16

2

范围

3

附件10

垫圈检验标准

17

3

资料和培训

3

附件11

热镀锌品检验标准

18

4

参考文件

3

附件12

焊丝检验标准

19

5

职责

3

附件13

焊剂检验标准

20

6

作业流程检验标准

3

附件14

树脂检验标准

21

6.1

作业流程

3

附件15

油漆检验标准

22

6.2

原材料检验标准

6

附件16

玻璃纤维检验标准

23

6.3

送外检查

6

附件17

吊带检验标准

24

7

记录和文件

6

附件18

气体检验标准

25

8

指导书的审核

7

附件19

灯具检验标准

26

附件1

钢板检验标准

8

附件20

电缆线检验标准

27

附件2

角钢检验标准

9

附件3

圆钢检验标准

10

附件4

方管检验标准

11

附件5

槽钢检验标准

12

附件6

钢管检验标准

13

02文件更改记录

版本

日期

主要更改

更改单号

编写

审核

批准

职务Function

姓名Name

日期Date

签名Signature

本版文件的发放记录

发放单位

设计部

生产部

质量部

采购部

份数

签名、日期

1.目的

对IQC品检人员的作业方法及流程进行规范,提高IQC检验作业水平,明确各类进料产品的检查要点及方法,控制进料不良,提高品质。

2.范围

使用于XX公司现有各类进料货品的检查工作;包括本公司所有的外购,外协件,热镀锌品。

3.资历和培训

本流程中涉及的执行人员均需要岗位培训合格后才上岗。

4.参考文件

原材料检验标准及相关的国标。

5.职责

IQC负责各类进料产品检查,组长确认检查记录。

6.作业流程及检验内容

6.1作业流程:

6.1.1 采购物料回厂后,仓库通知IQC人员进行检验,并提供送货单以及供应商提供的产品相关证明文件。

若无供应商提供的产品相关证明文件,IQC可以拒绝检查。

6.1.2外协加工回厂半成品, 仓库核对数量,将其放置于“IQC待检验区”,且将加工商外协加工清单提交到IQC报检,IQC检验;

6.1.3IQC收到仓库通知后,应按照设计图纸及相关标准和检测工具等进行检验。

6.1.4经IQC检验合格的物料,将检验结果记录在《进料检验报告》,并形成书面检验记录,通知仓库将合格的物料入库处理。

6.1.5经IQC检验不合格的物料,将检验结果记录在《进料检验报告》中,在物料表面贴上不合格物料标签,且填写《进料品质异常处理单》交质量工程师处理,并通知仓库和采购做好不合格物料处理。

6.1.6质量部召集MRB小组进行评审,经MRB小组确认,生产副总批准后仓库、采购部根据评审结果进行处理,如生产急需的可以进行挑选使用,即由生产部选用合格的,不良品通知仓库、采购按照《进料品质异常处理单》评审结果进行处理。

6.1.7由质量工程师对进料的质量进行跟踪,对供应商存在的问题开具书面《供应商改进通知单》给采购部,由采购部把《供应商改进通知单》传真给供应商要求改善并回复。

质量部负责跟进改善后果并记录存档。

6.1.8质量部每月根据进料检验结果做成《进料(货)检验月报》,报生产副总知悉,并发给采购部,以保证采购部对供应商进行定期评估。

6.1.9进料检验流程图

不合格

合格

6.2原材料检验标准

为进一步提升进料检验的规范性操作,为避免因个人经验与思维方式而产生不同的判定标准,特拟定统一的主要原材料检验标准,必要时可根据公司的实际情况进行修订。

(详细见附件)

6.2.1为确保我司主要原材料(钢板、型材、热镀锌螺丝、地脚螺栓)的质量保证,要求对以上原材料每月最少进行一次复验(力学性能实验和化学成分分析)。

6.2.2我司一般物料检验,产品相关证明文件审核和外观检查合格后,进行样品试用,试用合格后,封存样品,再小批量使用。

此后的检验以封存的样品为准。

6.3送外检查

a.质量部根据实际需要,对于本公司无法检查的项目提出送外检查,由质量工程师把许检查的物品进行送外检查。

b、质量工程师根据送检的报告做判定。

7.记录和文件

《进料检验报告记录表》

《进料品质异常处理单》

《供货商改进通知单》

《通信杆镀锌检测记录表》

8.指导书的评审

本指导书由质量部主管负责,每年结合管理评审,对指导书一年来执行的符合性和有效性进行讨论,提出有效性的改进和建议,包括对本指导书的修改建议,作为部门管理评审的输入。

钢板检验标准

项次

检验项目

检验内容

检验方法

抽样计划

判定标准

1

资料审查

质量合格证明文件、中文标识及检验报告

目测

全检

(每月抽样复验)

GB/T709-2006

GB/T1591-2008

GB/T700-2006

GB/T699-1999

GB/T3274-2007

GB/T3077-1999

ASTMA572/A572M-07

ASTMA6/A6M-07

YD/T5132-2005

2

尺寸

GR65材质钢板厚度负偏差-0.3mm;

其它常用材质钢板厚度允许偏差

±10%t,且≤0.5mm。

游标卡尺

超声波测厚仪

尖头测厚表

按批按规格

抽查5处

长、宽(按采购单的实际数据)

钢卷尺、游标卡尺

3

外观

表面的锈蚀、麻点或划痕等缺陷深度不得大于钢板厚度允许偏差值的1/2

目测

游标卡尺

钢板端边或断口处不应有分层、夹渣等缺陷

目测

修改记录

修改日期

修改内容

修改理由

修改人

核准人

核准

审核

制订

角钢检验标准

项次

检验项目

检验内容

检验方法

抽样计划

判定标准

1

资料审查

质量合格证明文件、中文标识及检验报告

目测

全检

GB/T706-2008

GB/T1591-2008

GB/T700-2006

YD/T5132-2005

2

尺寸

边长*厚度mm

∠40*4(3.6~3.8)

∠50*5(4.6~4.8)

∠70*5(4.5~4.7)

∠100*8(7.8~8)

其它规格按国家标准要求。

游标卡尺

超声波测厚仪

尖头测厚表

按批按规格

抽查5处

长度(按采购单的实际数据)

钢卷尺

3

外观

无裂缝、折叠、分层、结疤和夹杂;

无拼接、变形、超过5mm毛刺;

凹坑、划痕不超过允许偏差。

目测

游标卡尺

全检

修改记录

修改日期

修改内容

修改理由

修改人

核准人

核准

审核

制订

圆钢检验标准

项次

检验项目

检验内容

检验方法

抽样计划

判定标准

1

资料审查

质量合格证明文件、中文标识及检验报告

目测

全检

GB/T702-2008

GB/T1591-2008

GB/T700-2006

YD/T5132-2005

2

尺寸

直径:

Φ10mm±0.4mm,Φ16mm±0.4mm,Φ22mm±0.5mm

不圆度不超过公差的50%;

其它规格按国家标准要求。

游标卡尺

按批按规格

抽查5处

长度(按采购单的实际数据)

钢卷尺

3

外观

无裂缝、折叠、分层、结疤和夹杂;

无拼接、扭转变形;

凹坑、划痕不超过允许偏差。

目测

游标卡尺

全检

修改记录

修改日期

修改内容

修改理由

修改人

核准人

核准

审核

制订

方管检验标准

项次

检验项目

检验内容

检验方法

抽样计划

判定标准

1

资料审查

质量合格证明文件、中文标识及检验报告

目测

全检

GB/T6728-2002

GB/T1591-2008

GB/T700-2006

YD/T5132-2005

2

尺寸

边长*厚度mm

□100*5(4.8~5)

□80*4(3.8~4)

其它按相应钢板厚度偏差。

游标卡尺

超声波测厚仪

尖头测厚表

按批按规格

抽查5处

长度(按采购单的实际数据)

钢卷尺

3

外观

无裂缝、折叠、分层、结疤和夹杂;

无拼接、扭转变形;平面凹凸度不超过边长的0.6%,且≤0.4mm。

目测

游标卡尺

全检

修改记录

修改日期

修改内容

修改理由

修改人

核准人

核准

审核

制订

槽钢检验标准

项次

检验项目

检验内容

检验方法

抽样计划

判定标准

1

资料审查

质量合格证明文件、中文标识及检验报告

目测

全检

GB/T706-2008

GB/T1591-2008

GB/T700-2006

YD/T5132-2005

2

尺寸

[63*40*4.8(±0.4mm),腿厚:

6.5mm以上;

[80*43*5.0(±0.4mm),腿厚:

7.5mm以上;

[100*48*5.3(5.0-5.8mm),腿厚:

7.2-7.8mm;

其它规格按国家标准要求。

游标卡尺

超声波测厚仪

尖头测厚表

按批按规格

抽查5处

长度(按采购单的实际数据)

3

外观

无裂缝、折叠、分层、结疤和夹杂;

无拼接、变形、超过5mm毛刺;

凹坑、划痕不超过允许偏差。

目测

游标卡尺

全检

修改记录

修改日期

修改内容

修改理由

修改人

核准人

核准

审核

制订

钢管检验标准

项次

检验项目

检验内容

检验方法

抽样计划

判定标准

1

资料审查

质量合格证明文件、中文标识及检验报告

目测

全检

GB/T13793-2008

GB/T8162-2008

GB/T1591-2008

GB/T700-2006

GB/T699-1999

YD/T5132-2005

2

尺寸

外径*壁厚mm:

φ60*3(2.85~3.0)

φ76*4(3.85~4.0)

φ89*5(4.7~4.8)

其它规格按国家标准的高精度要求。

游标卡尺

超声波测厚仪

尖头测厚表

按批按规格

抽查5处

其它尺寸按采购单的实际数据

钢卷尺

3

外观

无裂缝、折叠、分层、结疤和夹杂;

无拼接、变形;

凹坑、划痕不超过允许偏差。

不圆度≤外径允许公差的75%

树桩用焊管内侧焊缝高度≤0.5mm

目测

游标卡尺

全检

修改记录

修改日期

修改内容

修改理由

修改人

核准人

核准

审核

制订

地脚螺栓检验标准

项次

检验项目

检验内容

检验方法

抽样计划

判定标准

1

资料审查

质量合格证明文件、中文标识及检验报告

目测

全检

GB/T197-2003

GB/T196-2003

GB/T702-2008

GB/T1591-2008

GB/T700-2006

GB/T699-1999

GB/T3077-1999

GB/T13912-2002

YD/T5132-2005

2

尺寸

螺栓公称直径

螺栓总长度

螺纹部分的长度

垫片厚度:

10mm

游标卡尺

钢卷尺

按批按规格

抽检10套

3

外观

镀锌部分长度≥450mm,锌层厚度≥55μm;

不应有明显的漏镀锈蚀、变形等现象;

螺纹处,镀锌端不应有积锌,非镀锌端应涂防锈油处理,且两端螺纹处应做包封处理;

40Cr材质的螺栓须做好标识。

目测

涂层测厚仪

按批按规格

抽检10套

4

其他

地脚螺栓应与螺母匹配灵活无卡涩现象,螺母应拧到螺纹根部位置。

试拧

抽检3套

修改记录

修改日期

修改内容

修改理由

修改人

核准人

核准

审核

制订

螺母检验标准

项次

检验项目

检验内容

检验方法

抽样计划

判定标准

1

资料审查

质量合格证明文件、中文标识及检验报告

目测

全检

GB/T197-2003

GB/T196-2003

GB/T 3098.2-2000

GB/T 3103.1-2002

GB/T 5779.2-2000

GB/T13912-2002

YD/T5132-2005

2

尺寸

螺母对边尺寸;

螺母厚度尺寸;

螺母螺纹公称直径(与螺栓配合试拧)。

游标卡尺

按批按规格

抽检10个

3

外观

表面无明显缺陷、裂纹,丝扣清晰无积锌,按标准倒角;

锌层厚度≥55μm,无漏镀锈蚀现象;

螺母等级代号标识匹配。

目测

涂层测厚仪

修改记录

修改日期

修改内容

修改理由

修改人

核准人

核准

审核

制订

螺栓检验标准

项次

检验项目

检验内容

检验方法

抽样计划

判定标准

1

资料审查

质量合格证明文件、中文标识及检验报告

目测

全检

(每月抽样复验)

GB/T197-2003

GB/T196-2003

GB/T 3098.1-2010

GB/T 3103.1-2002

GB/T 5779.1-2000

GB/T13912-2002

YD/T5132-2005

2

尺寸

螺栓公称直径

螺栓长度

光杆部分的长度

游标卡尺

按批按规格

抽检10套

3

外观

锌层厚度≥55μm;

镀锌螺栓不应有明显的漏镀锈蚀现象;

螺纹处无变形,无积锌,螺母应拧到螺纹根部位置;并进行试拧检验;

螺栓头标符合要求。

目测

涂层测厚仪

修改记录

修改日期

修改内容

修改理由

修改人

核准人

核准

审核

制订

垫圈检验标准

项次

检验项目

检验内容

检验方法

抽样计划

判定标准

1

资料审查

质量合格证明文件、中文标识及检验报告

目测

全检

GB/T 3103.3-2000

GB/T 95-2002

GB/T13912-2002

YD/T5132-2005

2

尺寸

垫圈内径

垫圈外径

垫圈厚度

符合图纸及国家标准要求。

游标卡尺

按批按规格

抽检10个

3

弹性垫圈

硬度

实际装配后再拆卸,查看垫圈回弹情况,要求卸力后能恢复原状。

目测

4

外观

锌层厚度≥55μm;

无明显外伤,无变形,无毛刺;

无斑点、锈蚀及腐蚀现象;

目测

涂层测厚仪

修改记录

修改日期

修改内容

修改理由

修改人

核准人

核准

审核

制订

热镀锌产品检验标准

项次

检验项目

检验内容

检验方法

抽样计划

判定标准

1

资料审查

送货单,镀锌检测记录表等。

目测

大杆全检

配件每批抽检5件

GB/T13912-2002

YD/T5132-2005

2

锌层厚度

板厚<5mm,锌层厚度≥65um;

板厚≥5mm,锌层厚度≥86μm;

偏差应小于-10μm。

涂层测厚仪

4

外观

构件弯曲变形≤L/1500(L为构件长度);

构件镀锌表面应平滑、无滴瘤、粗糙和锌刺,无起皮,无漏镀,无残留的溶剂渣;

构件漏镀总面积不应超过构件总表面积的0.5%,每个漏镀面的面积不应超过10CM²,否则应重镀;

构件漏镀区域修复的锌涂层厚度应比要求的最小镀层厚度厚30μm以上。

目测

钢卷尺

拉线检测

修改记录

修改日期

修改内容

修改理由

修改人

核准人

核准

审核

制订

焊丝检验标准

项次

检验项目

检验内容

检验方法

抽样计划

判定基准

1

资料审查

质量合格证明文件、中文标识及检验报告

目测

全检

GB/T5293-1999

GB/T8110-2008

GB/T12470-2003

2

尺寸

直径mm

Φ1.2(-0.04,+0.01)气体保护电弧焊用;

Φ1.6(-0.04,+0.01)气体保护电弧焊用;

Φ2.4(-0.1,+0.0)埋弧焊用;

其它规格按国家标准要求。

游标卡尺

按批按规格

抽检10盘

3

外观

焊丝表面应光滑,无毛刺、划痕、锈蚀和氧化皮等缺陷,允许有不超出直径允许偏差的1/2的划伤及不超出直径偏差的局部缺陷存在;

镀铜层表面应光滑,不得有肉眼可见的裂纹、麻点、锈蚀及镀层脱落等;

焊丝的包装及标识应符合标准要求。

目测

按批按规格

抽检10盘

修改记录

修改日期

修改内容

修改理由

修改人

核准人

核准

审核

制订

焊剂检验标准

项次

检验项目

检验内容

检验方法

抽样计划

判定基准

1

资料审查

质量合格证明文件、中文标识及检验报告

目测

全检

GB/T5293-1999

GB/T12470-2003

2

外观

焊剂包装完好无损破,不应有受潮结块现象;

焊剂颗粒度应满足设备的使用要求;

焊剂的包装及标识应符合标准要求。

目测

按批按规格

抽检10包

3

其他

试用检验,焊剂焊接时焊道应整齐,成形美观,脱渣容易;焊道与焊道之间、焊道与母材之间过渡平滑,不应产生较严重的咬边现象。

目测

按批按规格

抽检3包

修改记录

修改日期

修改内容

修改理由

修改人

核准人

核准

审核

制订

树脂检验标准

项次

检验项目

检验内容

检验方法

抽样计划

判定基准

1

资料审查

质量合格证明文件、中文标识及检验报告

目测

全检

GB/T7193-2008

GB/T8237-2005

GB/T24148-2009

GB/T7193.7-1992

2

酸值mgkoH/g

18~24

粘度计

巴氏硬度计

万能试验机

按批

抽检1桶

3

粘度mpa.s

(400~600)/粘度计帕秒

4

凝胶时间(25℃)

18~30

5

固体含量150℃·1h

57~68

6

巴氏硬度

28~40

7

拉伸强度

50~80(mpa)

8

最高放热峰

≥115℃

9

断裂延伸率%

≥2.2

10

热稳定性80℃

≥24h

11

弯曲强度mpa

81.3~110

12

吸水率%

≤0.18

13

外观

浅黄色、浅绿色,透明,无杂质,无气泡,无结块,有苯乙烯的刺鼻气味的黏稠液体

目测

按批

抽检3桶

修改记录

修改日期

修改内容

修改理由

修改人

核准人

核准

审核

制订

油漆检验标准

项次

检验项目

检验内容

检验方法

抽样计划

判定标准

1

资料审查

质量合格证明文件、中文标识及检验报告

目测

全检

GB/T 9286-1998

GB/T 9271-2008

GB/T 1771-2007

2

外观

油漆颜色与色卡相符,外观无杂质,无颗粒,无结块,漆面无起皮,搅拌后油漆呈均匀流体状。

目测

全检

试片检验

3

外观

油漆固化后观察漆膜表面光泽、纹理连续均匀无针孔、气泡、颗粒;试片至于室外,2周以上颜色无黄变现象。

目测

按批按规格

抽检1桶

4

附着力

用百格刀片交错在产品表面画出100个小方格(1mm*1mm),(深度达底材),再用3M,600# 胶纸粘贴,3分钟后从60°方向迅速拉起胶带,观察划格内漆面表面无脱落。

目测

5

耐溶性

把纯棉布蘸满95%酒精包在500g砝上,以每分钟40-60次的速度(20mm)左右的行程在产品表面擦试50个循环,脱油层无掉漆、褪色。

目测

修改记录

修改日期

修改内容

修改理由

修改人

核准人

核准

审核

制订

玻璃纤维检验标准

项次

检验项目

检验内容

检验方法

抽样计划

判定标准

1

资料审查

质量合格证明文件、中文标识及检验报告

目测

全检

GB/T18369-2008

GB/T7689-2001

GB/T6006-2001

2

重量

06玻纤布(每平方0.6±0.01KG)

04玻纤布(每平方0.32±0.01KG)

02玻纤布(每平方0.15±0.01KG)

300#乳毡(每平方0.2