泵送混凝土配合比设计实例.docx

《泵送混凝土配合比设计实例.docx》由会员分享,可在线阅读,更多相关《泵送混凝土配合比设计实例.docx(17页珍藏版)》请在冰豆网上搜索。

泵送混凝土配合比设计实例

一、概述

随着外加剂应用技术的发展,推动了混凝土新工艺的不断进步。

混凝土中掺加适量的外加剂和掺和料可制备自密实、大流动性混凝土,施工中可采用泵送浇注新工艺,施工效率大大提高。

它适用于钢筋或钢筋束密集的构件或部位,以及断面窄小,振捣器不易到达的部位;要求灌注迅速的混凝土。

为了满足混凝土的可泵性的要求,我们严格控制原材料试验,并作好泵送混凝土配合比的设计工作。

用混凝土泵沿管道输送和浇注混凝土拌和物,称泵送混凝土。

由于施工工艺的变化,所采用的施工设备和混凝土配合比与用普通方法施工的混凝土有所不同。

两者不同之点在于普通混凝土是根据所需的强度进行配置的。

泵送混凝土除了根据所需强度外,还需要根据泵送工艺所需的流动性、不离析、不泌水等要求。

因此,在原材料、配合比和施工方面有其特殊性。

二、泵送混凝土对原材料的要求

1.拌制泵送混凝土应选用硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥和粉煤灰硅酸盐水泥,不宜采用火山灰质硅酸盐水泥。

因为火山灰质硅酸盐水泥需水量大,易泌水。

所用的水泥应符合下列国家标准:

(1)《硅酸盐水泥、普通硅酸盐水泥》GB175-1999

(2)《矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥》GB1344-1999

2.粗骨料应符合国家现行标准《普通混凝土用碎石或卵石质量标准及检验方法》的规定。

粗骨料应采用连续级配,针片状颗粒含量不宜大于10%。

当针片状颗粒含量多和石子级配不好时,输送管道弯头处的管壁往往易磨损或泵裂,还易造成输送管堵塞。

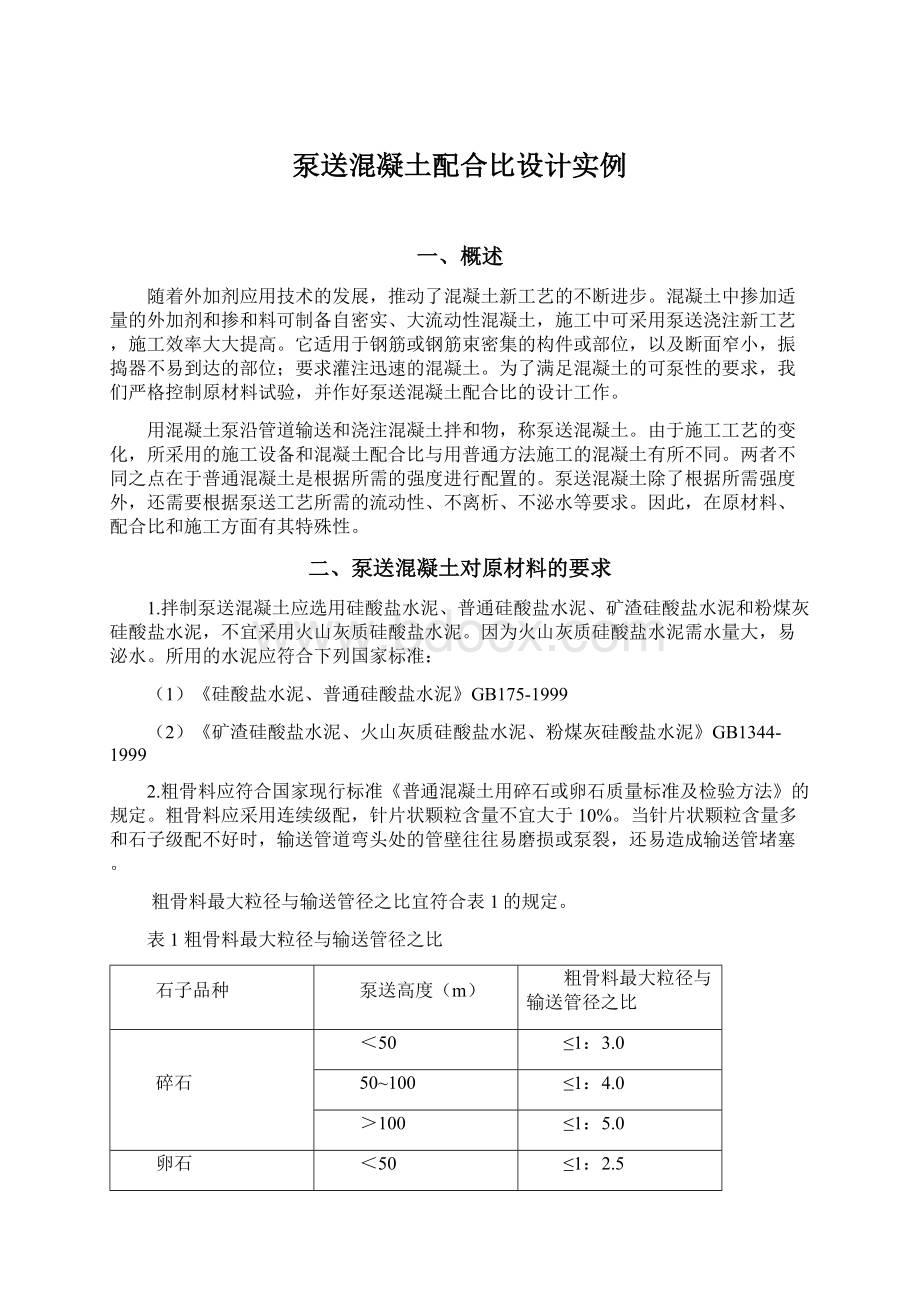

粗骨料最大粒径与输送管径之比宜符合表1的规定。

表1粗骨料最大粒径与输送管径之比

石子品种

泵送高度(m)

粗骨料最大粒径与输送管径之比

碎石

<50

≤1:

3.0

50~100

≤1:

4.0

>100

≤1:

5.0

卵石

<50

≤1:

2.5

50~100

≤1:

3.0

>100

≤1:

4.0

控制粗骨料最大粒径与输送管径之比,主要是防止混凝土泵送时管道堵塞。

粗骨料的最佳级配,可按附录中图A-1~图A-4选用。

3.细骨料应符合国家现行标准《普通混凝土用砂质量标准及检验方法》的规定。

细骨料宜采用中砂,通过0.315mm筛孔的砂,不应少于15%。

细骨料最佳级配可按附录A中图A-5选用。

4.拌制泵送混凝土所用的水,应符合国家现行标准《混凝土拌合用水》的规定。

5.泵送混凝土应掺用泵送剂或减水剂,泵送混凝土掺用的外加剂,应符合国家现行标准《混凝土外加剂》、《混凝土外加剂应用技术规范》、《混凝土泵送剂》和《预拌混凝土》的有关规定。

6.泵送混凝土宜掺用适量的粉煤灰或其他活性掺和料。

当掺用粉煤灰时,其质量应符合国家现行标准《用于水泥和混凝土中的粉煤灰》、《粉煤灰在混凝土和砂浆中应用技术规程》和《预拌混凝土》的有关规定。

粉煤灰的掺入能减少混凝土对管壁的摩擦阻力,改善其可泵性,同时还可节约水泥,这在不少工程中已经证实,但掺用的粉煤灰应符合Ⅰ、Ⅱ级的要求,质量差的粉煤灰掺入后会使混凝土用水量增加,对强度和耐久性都不利。

三、泵送混凝土对配合比设计的要求

1.泵送混凝土配合比,除必须满足混凝土设计强度和耐久性的要求外,尚应使混凝土满足可泵性要求。

在泵压作用下,混凝土拌合物通过管道输送,这是泵送混凝土的显著特点。

理论和实践证明:

可泵性差的混凝土是难以泵送的。

因此泵送混凝土应满足可泵性要求,这是与普通混凝土配合比设计的主要不同之处。

2.泵送混凝土配合比设计,应符合国家现行标准《普通混凝土配合比设计规程》、《混凝土结构工程施工及验收规范》、《混凝土强度检验评定标准》和《预拌混凝土》等有关规定。

并应根据混凝土原材料、混凝土运输距离、混凝土泵与混凝土输送管径、泵送距离、气温等具体施工条件试配。

必要时,应通过试泵送确定泵送混凝土配合比。

3.混凝土的可泵性,可用压力泌水试验结合施工经验进行控制。

一般10S时的相对压力泌水率S10不宜超过40%。

4.泵送混凝土的坍落度,可按国家现行标准《混凝土结构工程施工及验收规范》的规定选用。

对不同泵送高度,入泵时混凝土的坍落度,可按表2选用。

混凝土经时坍落度损失值,可按表3确定。

表2不同泵送高度入泵时混凝土坍落度选用值

泵送高度(m)

30以下

30~60

60~100

100以上

坍落度(mm)

100~140

140~160

160~180

180~200

一般施工单位多要求坍落度为160~180mm的混凝土,外加剂适应性好是保证坍落度损失小、和易性好、不泌水不离析的重要条件。

表3混凝土经时坍落度损失值

大气温度(℃)

10~20

20~30

30~35

混凝土经时坍落度损失值(掺粉煤灰和木钙,经时1h)(mm)

5~25

25~35

35~50

注:

掺粉煤灰与其他外加剂时,坍落度经时损失值可根据施工经验确定。

无施工经验时,应通过试验确定。

泵送混凝土试配时要求的坍落度值应按下式计算:

Tt=Tp+△T

式中Tt——试配时要求的坍落度值

Tp——入泵时要求的坍落度值

△T——试验测得在预计时间内的坍落度经时损失值

5.泵送混凝土的水灰比宜为0.4~0.6。

当水灰比小于0.4时混凝土流动阻力急剧上升,泵送极为困难,水灰比大于0.6时,混凝土易离析可泵性差。

6.泵送混凝土的砂率宜为38%~45%。

7.泵送混凝土的最小水泥用量宜为300Kg/m3。

水泥用量(含矿物掺合料)不宜过小,否则含浆量不足,即使在同样坍落度情况下,混凝土显得干涩,不利于泵送。

8.泵送混凝土应掺加适量适应性好的外加剂,并应符合国家现行标准《混凝土泵送剂》的规定。

无论何种外加剂,对水泥都有一个适宜性问题。

原材料改变、试验条件不同,都会影响外加剂的掺量。

因此外加剂的品种和掺量宜由试验确定,不得任意使用,以免影响混凝土质量。

9.掺用引气剂型外加剂的泵送混凝土的含气量不宜大于4%。

泵送混凝土中适当的含气量可起到润滑的作用,对提高混凝土的和易性和可泵性有利,但含气量过大,在泵送时这些空气在混凝土中形成无数细小的可压缩体,吸收泵压达到高峰阶段的能量,降低泵送效率,严重时会引起堵泵,还会引起混凝土强度就下降。

一般情况下,含气量提高1%,混凝土强度下降约6%,故对含气量应加以限制。

10.掺粉煤灰的泵送混凝土配合比设计,必须经过试配确定,并应符合国家现行标准《粉煤灰在混凝土和砂浆中应用技术规程》、《混凝土外加剂应用技术规程》、《普通混凝土配合比设计规程》等有关规定。

因为⑴粉煤灰的质量对混凝土的强度影响很大。

我国目前因受分选技术条件的限制,一般原状粉煤灰的品质参数不稳定,不能满足结构混凝土的要求,故需磨细并应符合相应标准的要求。

⑵粉煤灰在泵送混凝土中的应用离不开“双掺技术”。

粉煤灰与外加剂应相适应,且同时掺用均应达到预期效果。

故掺粉煤灰时,外加剂的选用务必先通过试验。

⑶粉煤灰对混凝土的早期强度、抗冻性及钢筋的防锈存在微小不利影响,故应通过试验严格控制粉煤灰的最大掺量,合理确定粉煤灰掺量,限制其不利影响。

粉煤灰的最佳掺量应根据所用水泥的品种、不同的工程对象、施工工艺通过试验确定。

三、泵送混凝土阻力分析与降低阻力,提高泵送效率的措施

1.混凝土在输送管中的运动和受力情况,如图附录B所示:

1泵活塞传来的推力fT

2混凝土与管壁的摩擦阻力fM

3混凝土的重力fW

4混凝土中砂、石、水泥浆的内摩擦阻力fN

5混凝土气泡等在管内受压力作用的变形NN

6混凝土在泵推力作用下变为流动动能ND

2.对混凝土在管中受力与运动情况分析

1为防止石子在管内形成堵塞,石子最大粒径必须满足表1的要求。

2泵送混凝土坍落度在140-200mm时,入泵时坍落度最佳值应为160mm。

混凝土中应有一定粘度的水泥浆,一般要求每M3混凝土的水泥浆量为300-350L。

3掺加粉煤灰的作用为了节约水泥,改善和易性。

其它矿物掺合料如磨细渣或沸石也是很好的活性掺合料。

除了节约水泥外,其作用一是保证有足够的浆体量,二是粉煤灰颗粒多为圆球颗粒,使浆体有一定的稠度,又起到滚珠的作用。

它可减小混凝土与管壁的摩擦阻力,也降低混凝土内部各种颗粒之间的内摩擦阻力,以使混凝土在泵活塞推力作用下,各种颗粒保持相对位置变化不大的情况向前运动。

即使消耗在摩擦阻力内能方面的能量减小到最低。

三是粉煤灰能减低混凝土的泌水率,这是保证混凝土不离析和可泵性好的必要措施。

要使混凝土不泌水不离析,还要求石子级配应为连续级配,砂率为最佳的砂率,外加剂的适应性好等。

4外加剂的作用

1高效减水的作用

优质的泵送剂或流化剂对降低水灰比,减小颗粒粒子间摩擦阻力,降低混凝土与管壁的摩擦阻力是很有效的。

因为这类外加剂中最有效的成分如萘磺酸盐甲醛缩合物(高效减水剂)与各种无机固体粒子发生吸附作用,将大分子聚合物吸附在固体粒子周围,形成切动滑移面。

由于聚合物与水溶液的极性不同,相互排斥,切动面很易滑动,并阻止固体粒子对水溶液的吸附作用,使水不能进入固定吸附层,而留在与固定表面距离较远的地方,从而增大了混凝土的流动性,降低了摩擦阻力。

木质磺酸钙减水效果较差,属普通减水剂。

芳香族氨基磺酸减水剂,三聚氰胺磺酸钠甲醛缩合物,聚羧酸类减水剂和萘系减水剂属高效减水剂。

⑵缓凝的作用

泵送剂或流化剂中还含有一定量的缓凝剂,以保证在运输泵送混凝土的过程中保持一定的流动性,不会因温度提高,时间延长,而使水泥过早生成絮凝结构,凝结而增加阻力,堵塞管道。

⑶改善和易性的作用

混凝土泌水是破坏混凝土均匀的表现,也是离析的开始。

对泵

送混凝土,泌水更是大忌。

因为混凝土在泵送管道中受到很大压力,在压力作用下泌水离析会更为严重,水易从接缝漏出,混凝土一旦发生较明显的泌水离析,就会使混凝土在泵送中阻力急剧增大,所以必须保证混凝土压力泌水率要很小。

所有能降低泌水率的措施都是必要使用的,如每M3混凝土的水泥用量不得小于300Kg,掺入的粉煤灰以I级粉煤灰为好,它质轻,颗粒为圆球形,需水量比较小,不宜采用需水量大、易泌水的火山灰硅酸盐水泥。

这些都是避免泌水的重要措施。

引气剂会使混凝土产生微小气泡,在压力作用下,气泡很易变形,而降低泵送推力和输送效率。

但适当引气对减小泌水是很有效的。

同时为了提高混凝土耐久性也必要加入引气剂。

当混凝土含气量不超过4%时,引入微小的气泡,如同可变形的

小滚珠,象润滑油一样,对降低泵送阻力,有较大贡献。

所以适当引气利大于弊,其弊端是很小的。

在泵送剂或流化剂中还掺有一定的能增加水的粘度的物质,叫保水剂,它能有效减少混凝土的泌水,所以泵送剂或流化剂中必须加有这种化学物质。

当高效减水剂掺量较大时,混凝土很易泌水离析抓底。

加入这种物质,能使高效减水剂吸附作用释放出的大量水用于增加颗粒切动层的厚度和存于颗粒之间的间隙增大颗粒间距,从而使混凝土的和易性更好,使摩擦阻力降低更多,得到非常好的泵送混凝土。

综上所述,我们首先考虑到石子最大粒径,其次选择优质泵送剂或流化剂,第三,掺入I级粉煤灰作为掺合料和设计出和易性好的混凝土配合比,水泥浆量为300-350L/M3混凝土,使压力泌水率比不大于95%,就会制备出令人满意的泵送混凝土。

四、泵送混凝土配合比实例

⒈原材料的准备

1

水泥:

水泥为唐山冀东盾石P.O42.5R的水泥,依据GB175-1999标准,符合P.O42.5R水泥要求,28天抗压强度为50.0Mpa。

2砂

砂是二区中砂,通过0.315mm筛孔的砂为18%,大于15%。

3

石

石子是潮白河碎石,为5~25的连续级配,针片状含量为5.8%,小于10%。

它的级配如图所示,在适宜泵送区之内。

4掺合料

粉煤灰用的是I级粉煤灰,各项指标均符合GB1596-91标准。

5

外加剂

外加剂采用FS-G-III高效减水泵送剂,它属改性萘系高性能减水剂,其特点是高效减水、缓凝、降低水化热,适用于泵送混凝土。

它的减水率可达12~25%,属低碱型高效减水剂,对钢筋无锈蚀,压力泌水率比为28%,符合要求。

⒉混凝土配合比设计

1配合比设计要求

工程名称及部位:

北工大综合楼六层顶板、梁、楼梯

强度等级:

C35

坍落度:

160~180mm

其他要求:

现场搅拌泵送

原材料:

P.O42.5R,唐山冀东盾石;密云中砂,细度模数2.5;潮白河碎石5~25连续级配,最大粒径25mm;FS-G-III泵送剂,掺量C×1%,减水率20%;粉煤灰I级。

温度17℃,密实度筒1.5Kg。

②配合比计算

⑴基准配合比

Ⅰ试配强度fcu,0≥fcu,k+1.645σ

σ取5

fcu,0≥35+1.645×5=43.2

试配强度取43MPa

Ⅱ水灰比的计算

=

=

=0.50

Ⅲ根据石子最大粒径及混凝土坍落度选用用水量mw0为235L

掺泵送剂(掺量为C×1%减水率为20%)混凝土用水量:

mwa=mw0(1-β)

=235(1-20%)

=188L

取用水量190L。

Ⅳ根据石子最大粒径与水灰比及砂的细度模数选用砂率为40%

Ⅴ每立方米混凝土的水泥用量mc0

mco=

=

=380Kg/M3

Ⅵ水泥浆的体积

VP=

+W0

=

+190

=313L

Ⅶ砂和石料的总体积

VA=1000(1-a)-VP

=1000(1-2%)-313

=667L

Ⅷ砂的重量

S0=VA*QS*γS

=667×40%×2.6

=694Kg/M3

Ⅸ石的重量

G0=VA*(1-QS)*γg

=667×(1-40%)×2.7

=1081Kg/M3

⑵掺加粉煤灰与泵送剂的泵送混凝土

Ⅰ粉煤灰取代水泥量15%,粉煤灰的超量系数取1.2

F=mco*f(%)

=380×15%

=57Kg/M3

Ⅱ粉煤灰的总掺量

Ft=K*F

=1.2×57

=68Kg/M3

Ⅲ粉煤灰超量部分掺量

Fe=(K-1)*F

=(1.2-1)×57

=11Kg/M3

Ⅳ水泥的重量

mc=mco-F

=380-57

=323Kg/M3

Ⅴ粉煤灰超量取代后砂的重量

Se=S0-

*γs

=734-

*2.6

=721Kg/M3

③试配

石子最大粒径25mm,砂含水率5%,试配每盘用量15L,如下表:

W

C

S

G

FS-G-III(C×1%)

FA

每M3

190

323

721

1081

3.8

68

每盘

2.8

4.8

10.8

16.2

0.057

1.020

调整

2.3

4.8

11.3

16.2

0.057

1.020

经试验测得坍落度为190mm。

经过1h塌落度为165mm.,混凝土拌合物和易性好,无泌水,无离析。

④配合比调整

密度计算:

测得密实的混凝土和筒总质量为13.30Kg,筒的质量

为1.5Kg,筒的容积为5L,则混凝土的密度实测值为:

=2360Kg/M3

计算值为2387Kg/M3。

故得校正系数η=2360/2387=0.99,不用调整。

按《普通混凝土配合比设计规程》确定混凝土的配合比为:

水灰比0.50,水胶比0.49,砂率为40%

重量比为水:

水泥:

砂:

石:

FS-G-III泵送剂:

粉煤灰

=0.59:

1:

2.23:

3.35:

0.01:

0.21。

⑤试配强度

3天强度:

28.8Mpa

7天强度:

36.9Mpa

28天强度:

43.9Mpa

28天强度满足试配强度。

五、结论

⒈我们按照规范、规程的要求,严格选择控制原材料的品种、质量。

特别是石子的最大粒径为25mm;水泥为P.O42.5R;粉煤灰为I级灰,并采用超量取代,保证了混凝土不出现泌水、离析。

以上这些使混凝土拌合物的和易性和可泵性良好。

2.我们对FS-G-III高效减水泵送剂进行了复试,其压力泌水率比为28%,远小于一等品规定的小于等于90%的指标。

试配中观察到混凝土没有出现泌水、离析的现象,和易性很好,这是因为我们着重选好了泵送剂,并用超量取代法掺加粉煤灰,大大减少了出现泌水的可能性。

减少泌水是保证可泵性好的重要措施。

3.FS-G-III高效减水泵送剂为非引气型泵送剂,所以没有测定含气量,如果是引气型泵送剂,应测定混凝土的含气量,同时采用较高强度等级的水泥保证混凝土强度达到要求。

4.设计配制的混凝土中,由于采用超量取代法,一部分粉煤灰取代了与其等质量的砂,使得水泥浆体总量(或称胶凝材料浆体,包括水泥和粉煤灰,含气量)由313L增加到339L。

水泥浆体总量应为300~350L,在这个范围内,水泥浆体总量愈多,和易性和可泵性就愈好。

若水泥浆体总量超过350L,容易引起混凝土干缩裂缝。

⒌泵送混凝土配合比设计时砂率不宜超过42%,如果砂率过高,振捣后混凝土表面会出现很厚的浮浆层,直接影响混凝土的强度。

六、施工中注意的问题

我们是为现场做的泵送混凝土配合比设计,现场设搅拌站供应泵送混凝土应注意:

⒈混凝土各种原材料的质量应符合配合比设计要求,粗骨料级配和针片状含量应严格控制,混凝土的可泵性和输送管发生堵塞均和上述问题有关。

施工现场应根据原材料情况的变化即时调整配合比。

⒉混凝土搅拌是其投料次序,除符合有关规定外,粉煤灰宜与水泥同步;外加剂的添加应符合配合比设计要求,且宜滞后于水和水泥,使水泥粒子表面先形成水化物层以减少对外加剂的吸附量,加强流化效果,降低混凝土坍落度损失。

⒊泵送混凝土搅拌的最短时间应符合设备技术说明书。

⒋混凝土泵进料斗上,应安置网筛并设专人监视喂料,以防粒径过大骨料或异物入泵造成堵塞。

⒌混凝土输送管的固定,不得支撑在钢筋、模板及预埋件上,并应符合下列规定:

1水平管宜每隔一定距离用支架、台垫、吊具等固定,以便于排除堵管、装拆和清洗管道。

2垂直管宜用预埋件固定在墙和柱或楼板顶留孔处。

在墙及柱这每节管不得少于1个固定点;在每层楼板预留孔处均应固定。

3垂直管下端的弯管,不应作为上部管道的支撑点。

宜设钢支撑承受垂直管的重量。

4当垂直管固定在脚手架上时,根据需要可对脚手架进行加固。

5管道接头卡箍处不得漏浆。

按以上方法固定一是为了防止输送管窜动,降低泵送效率,二是为了易于拆除,及时处理堵管等事故和便于清洗。

七、附录A

注:

⒈粗实线为最佳级配线

⒉两条虚线之间区域为适宜泵送区

⒊粗、细骨料最佳级配区宜尽可能接近二条虚线之间范围的中间区域

八、附录B