铁路隧道施工方法工艺.docx

《铁路隧道施工方法工艺.docx》由会员分享,可在线阅读,更多相关《铁路隧道施工方法工艺.docx(36页珍藏版)》请在冰豆网上搜索。

铁路隧道施工方法工艺

一、开挖方法:

隧道施工工法根据工程地质和水文地质条件、开挖断面大小、埋深、工法转换的难易、机械设备配置及环境制约等因素综合考虑确定,施工工法主要有:

全断面法、台阶法、三台阶临时仰拱法、中隔壁(CD)法、交叉中隔壁(CRD)法及双侧壁导坑法。

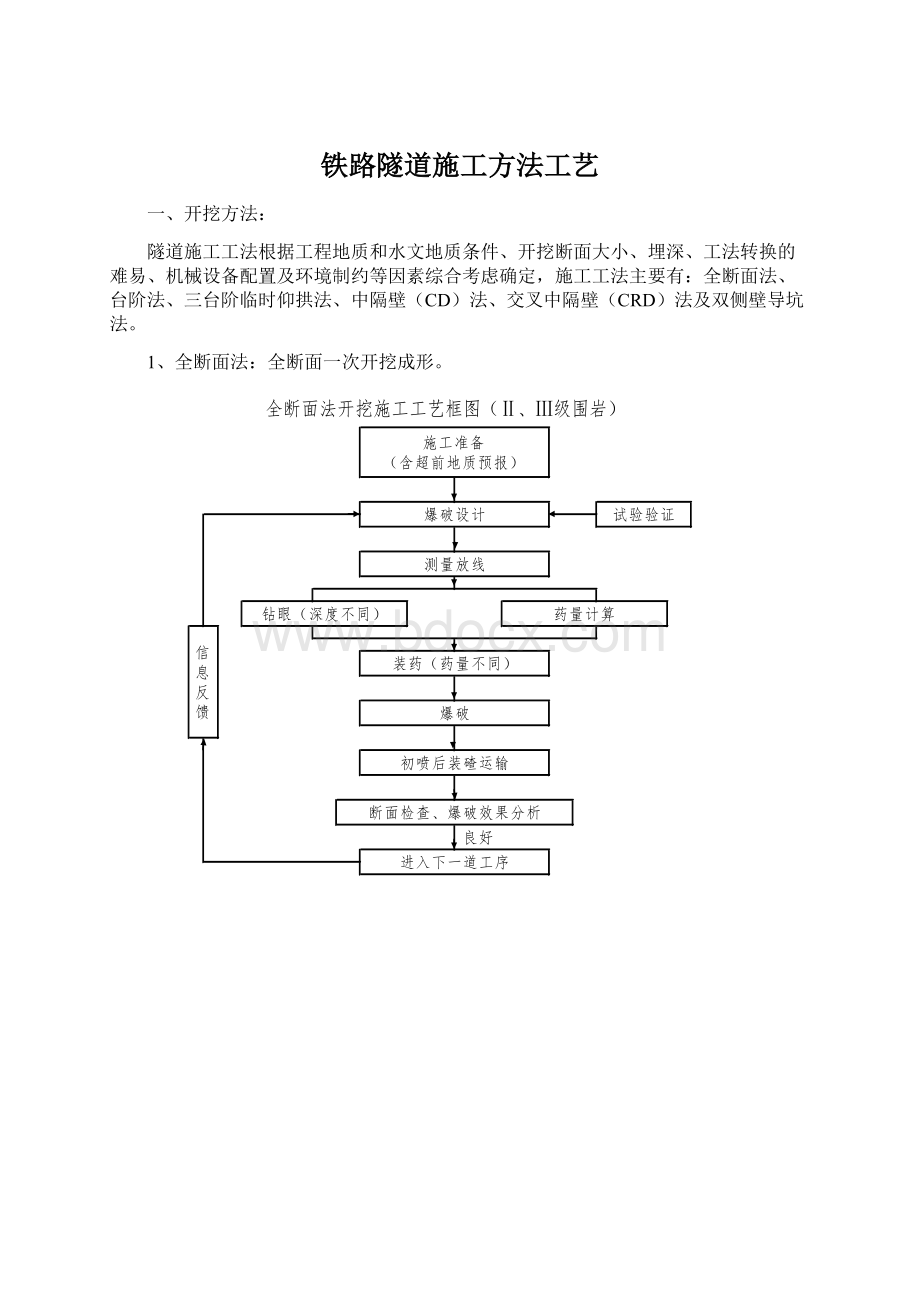

1、全断面法:

全断面一次开挖成形。

2、台阶法:

分上下台阶开挖。

3、三台阶临时仰拱法:

4、中隔壁(CD)法:

5、交叉中隔壁(CRD)法:

6、双侧壁导坑法:

注:

表中“●”为推荐使用,“○”为可使用,在施工中可根据实际情况选用。

为充分发挥围岩自承作用,容许围岩和初期支护有一定的变形,而将设计开挖断面作适当扩大的预留量,一般规定若下:

Ⅱ级围岩3~5cm,Ⅲ级围岩5~8cm,Ⅳ级围岩8~10cm,Ⅴ级围岩10~15cm。

二、支护:

支护包括超前支护、临时支护和初期支护。

1、超前支护包括:

超前锚杆支护、超前小导管支护、超前长管棚支护及超前预注浆加固围岩支护。

大管棚施工工艺框图

套拱施工

管棚机钻孔

注浆设备就位调试

注浆配置

注浆参数试验

注浆设计

安设止浆塞

注浆

否

测量定位

管棚机就位

下一孔施工

效果检查

安设大管棚

合格

超前小导管施工工艺流程图

钻孔检查

测量导管孔位

钻孔

注浆设备就位调整

注浆配置

注浆参数试验

注浆设计

安设导管

喷射混凝土封闭掌子面

效果检查

导管注浆

导管预制加工

是

否

否

是

超前长管棚注浆采用水泥浆液,水灰比为1:

1(重量比),注浆压力为0.5~2.0MPa。

超前小导管注浆采用水泥浆液,水灰比为0.5~1.0(重量比),注浆压力为0.5~1.0MPa。

2、隧道的临时支护是利用喷射混凝土或型钢拱架用于临时性支护,主要用于分部开挖施工中。

3、隧道的初期支护:

注:

1)、Ⅱ级围岩底板下部设双层钢筋网(钢筋纵向采用φ10,横向采用14,间距20cm*20cm)

2)、初期支护拱墙喷射混凝土中掺改性聚脂纤维,掺量为1.2Kg/m3.

(1)、初期支护钢架:

①、按设计图放大样,放样时应根据工艺要求预留焊接收缩余量及切割,刨边的加工余量,将主钢筋、型钢冷弯成形,要求尺寸准确,弧形圆顺。

②、格栅钢架按设计图配置加强筋与主筋焊接。

焊接时,沿钢架两边对称焊接,防止变形。

③、钢架应架设在稳固的基础上,若基础软弱,应在拱脚位置设置混凝土预制块。

④、安装拱架前,应先对架立面初喷4cm的混凝土,并打设定位筋以保证拱架安装位置准确。

⑤、拱架平面应垂直于隧道中线。

⑥、为增强钢架的整体稳定性,将钢架与定位系筋焊接在一起,各种钢架应设纵向连接钢筋以增强钢架整体作用。

纵向连接筋按环向间距1.0m设置,八字形内侧设置。

⑦、采用分部开挖时,在不同分部间钢架接头处设置锁脚锚管或锚杆,锚管采用φ50热轧无缝钢管,锚杆采用22砂浆锚杆,长度3m。

⑧、钢架架立后应尽快施作喷射混凝土,并将钢架全部覆盖,使钢架与混凝土共同受力,喷射混凝土应分层进行,每层厚度5~6cm,现从拱脚或墙脚向上喷射以防止上部喷射料虚掩拱脚(墙脚)而不密实,强度不够,造成拱脚(墙脚)失稳。

钢架架立施工工艺框图

欠挖处理

前期准备,钢拱架、钢筋加工

测量定位

断面检查

不合格

净空检查

钢支撑拼装

架立就位

锚杆锁定、系统锚杆施作

设置纵向连接钢筋、安设钢筋网

喷混凝土固定

结束

锚杆钻机、砂浆泵等设备就位

(2)、系统锚杆:

拱部系统锚杆采用带排气装置的中空注浆锚杆,边墙采用22砂浆锚杆,锚杆用砂浆强度等级不低于M20,所有锚杆应加设垫板,并保证注浆饱满。

垫板尺寸不小于为150mm*150mm*6mm。

锚杆施工应在初喷混凝土后进行,以保证锚杆垫板有较平整的基面。

钻孔应与围岩壁面或其所在部位岩层的主要结构面垂直。

砂浆锚杆施工工艺流程图

否

孔口处理

验收

固定锚杆

插入锚杆杆体

加工锚杆杆体

注浆准备

补孔

不合格

合格

测量定锚杆孔位

钻孔

清孔

验孔

填塞砂浆或锚杆药

进行下道工序

中空注浆锚杆施工工艺流程图

施工准备

锚杆孔位布置

锚杆钻孔

注浆

戴杆头封堵帽

进入下道工序

安装注浆管和排气管

不

合

格

合格

注浆质量综合检查

浆液配制

(3)、钢筋网:

钢筋网应在岩面喷射一层混凝土后再铺挂,底层喷射混凝土的厚度不得小于4cm。

钢筋网搭接长度为1~2格网格,采用焊接。

钢筋网的保护层厚度不得小于4cm。

(4)、喷射混凝土:

①、喷射混凝土应采用湿喷工艺。

湿喷混凝土工艺流程图

前期准备

施喷面的清理

计量配料

拌合

砂、石、水泥、水、

外加剂(改性聚酯纤维)

混凝土搅拌站

装运喷料

现场施喷

综合检查

结束

加速凝剂

不合格

混凝土喷射机

补喷混凝土

合格

②、设置控制喷射混凝土厚度的标志,一般采用埋设钢筋头做标志。

③、喷射作业应分段分片依次进行,喷射顺序应自上而下,分段长度不宜大于6m。

喷嘴宜与喷射面垂直,其间距宜为1.5~2.0m。

④、回弹料严禁使用。

⑤、喷射混凝土的平均厚度不得小于设计厚度,喷射混凝土的最小厚度不应小于设计厚度的2/3。

⑥、喷射混凝土终凝2h后,应进行湿润养护,养护时间不得小于14d。

气温低于+5℃时不得喷水养护。

三、隧道防排水:

隧道的防排水设计采用“防、排、堵、截结合,因地制宜,综合治理”的原则。

隧道结构防排水施工工艺框图

检查净空及初期支护表面情况

割除外露超长的钢筋、锚杆,整平凹凸不平的表面

安装环纵向透水盲管和盲沟

铺设防水板

衬砌台车定位

安装施工缝止水带

进入下一道工序

原材料检验和试验

隐蔽检查

隐蔽检查

合格

不合格

合格

不合格

1、一般地段拱墙设EVA塑料防水板加土工布。

2、施工缝的处理:

拱墙环向施工缝处设置缓膨型遇水膨胀橡胶止水条(地下水发育地段采用缓膨型遇水膨胀橡胶止水带)。

纵向施工缝处设置缓膨型遇水膨胀橡胶止水条,每侧一条。

3、变形缝的处理:

变形缝处设置缓膨型遇水膨胀橡胶止水带,拱墙变形缝处衬砌外缘与防水板结合部位以聚硫密封胶封堵,衬砌内缘3cm范围内以聚硫密封胶封堵,以外2cm范围内设置U型镀锌钢板接水盒,其余空隙采用填缝料填塞密实。

为减少仰拱变形缝两侧沉降,仰拱部位二次衬砌内设φ50双层抗剪钢筋,钢筋环向间距50cm,仰拱变形缝空隙采用细缝料填塞密实。

4、排水系统设计:

(1)、隧道内排水采用侧沟和中心管沟的方式。

侧沟主要用于汇集地下水,并将地下水引入中心管沟,同时起到沉淀和兼顾部分排水的作用。

中心管沟主要用于排水,同时汇集道床底部积水,疏干地板下积水。

(2)、隧道中部纵向不大于30m设置一处检查井,隧道道床内的积水通过隧道中部仰拱填充顶或底板顶通长设置的φ80塑料排水盲沟汇集后排入检查井。

(3)、二次衬砌拱墙背后环向设置φ50塑料排水盲沟,每8m设置一环。

纵向在洞内两侧泄水孔标高处设置φ80塑料排水盲沟一道,每8m一段,纵向盲沟与环向盲沟直接与隧道水沟连通。

(4)、土工布及防水板施工:

①、基面准备防水层铺设前,应先对隧道初期支护喷射混凝土表面进行处理,切除锚杆头和钢筋露头。

②、铺设≥300g/m2土工布首先用简易作业台车将单幅无纺布固定到预定位置,然后用专用热熔衬垫及射钉将无纺布固定在喷射混凝土上,专用热熔衬垫及射钉按梅花形布置,拱部间距0.5~0.7m,边墙间距1.0~1.2m。

无纺布铺设要松紧适度,使之能紧贴在喷射混凝土表面,不致因过紧被撕裂;过松影响防水板挂设。

无纺布幅间搭接宽度大于15cm。

③、铺设防水板先用简易作业台车将防水板固定到预定位置,然后用手动电热熔接器加热,使防水板焊接在固定无纺布的专用热熔衬垫上。

防水板铺设要松紧适度,使之能与无纺布充分接合并紧贴在喷射混凝土表面上。

防止过紧或过松,防水板受挤压破损或形成人为蓄水点。

防水板间搭接缝应与变形缝、施工缝等防水薄弱环节错开1m以上。

④、防水板的铺设和二次衬砌混凝土的施工系交叉作业的施工距离宜为5~20m。

⑤、防水板间自动热熔焊接用自动双缝热熔焊接机按照预定的温度、速度焊接,单条焊缝的有效焊缝宽度不小于1cm。

焊接后两条缝间留一条空气道,用空气检测器检测焊接质量,标准是0.2MPa压力下5分钟之内不得小于0.16MPa。

防水板搭接宽度须大于15cm。

四、底板、仰拱及仰拱填充:

Ⅱ级围岩采用曲墙无仰拱衬砌断面形式,隧道底板设计厚度为30cm,Ⅲ~Ⅴ级围岩均采用曲墙有仰拱衬砌断面形式,仰拱填充应与仰拱分开施作。

底板、仰拱即仰拱填充混凝土应分段连续浇筑,一次成形,不留纵向施工缝。

底板及仰拱超挖部分应采用同级砼回填。

五、二次衬砌:

二次衬砌是复合式衬砌的内层结构,与外层的喷锚初期支护及围岩共同组成完整的支护体系。

二次衬砌应在围岩及初期支护的变形基本稳定后施作,变形基本稳定应符合以下要求:

隧道周边变形速率有明显减缓趋势,拱脚水平相对净空变化速度小于0.2mm/d,拱顶相对下沉速度小于0.15mm/d。

二次衬砌采用模板台车全圆整体法施工,混凝土应对称、分层浇筑,分层捣固。

二次衬砌混凝土抗渗等级不得低于P8。

衬砌施工工艺框图

浇筑混凝土

浇筑混凝土

隧底开挖、支护,净空检查

清除底部松碴、杂物和积水

防水板铺设、钢筋绑扎,架立模型

隐蔽检查

隐蔽检查

不合格

合格

安放接碴石、连接钢筋

拆模

不合格

台车就位、安放止水带、立模

养生

隐蔽检查

排水盲管安装、防水板铺设、钢筋绑扎

隐蔽检查

隐蔽检查

拌制混凝土土

运输混凝土

合格

不合格

不合格

合格

合格

进

入

下

拌制混凝土

运输混凝土

砂

碎石

水泥

不合格

外加剂

水

检验、调制配合比

填充和边墙基础混凝土施工

接碴处理、净空检查

合格

拆模、养生

进

入

下

一

循

环

进

入

下

一

循

环

合格

六、监控量测:

1、监控量测的目的:

(1)、监控围岩变形和压力情况,验证支护衬砌的设计效果,保证围岩稳定及施工安全。

(2)、提供判断围岩和支护系统基本稳定的依据,确定二衬与仰拱的施作时间。

(3)、通过对量测数据的分析处理,掌握地层稳定性变化规律,预见事故和险情,作为调整和修正支护设计参数及施工方法的依据,提供围岩和支护衬砌最终稳定的信息。

监控量测工艺框图

现场施工

监控量测

量测结果的微机信息处理系统

监测结果的综合评价

量测结果的综合处理及反分析

量测结果的形象化,具体化

监测设计

资料调研

报送设计,监理单位

结构安全稳定经济性判断

经验类比

理论分析

甲方,规范要求等

“围岩—结构”体系动态及现态及现状分析说明,提交修正设计,施工建议

反馈设计施工

是否改变设计,施工方法

新设计施工方法

Y

调整设计参数,改变施工方法或辅助施工措施

N

原施工设计

A项量测的回归分析

2、监控量测项目:

水平相对净空变化量测、拱顶相对下沉量测、浅埋地段地表下沉量测。

3、监控量测作业:

(1)、拱顶下沉及水平相对净空变化量测:

a、拱顶下沉及水平相对净空变化量测应在同一断面进行,并采用相同的量测频率,如位移出现异常情况,应加大量测频率。

b、测点布置图:

c、净空变形量测断面的间距宜为10~50m。

d、量测频率:

注:

B表示隧道开挖宽度。

(2)、地表下沉量测:

横断面方向地表下沉量测的布点间隔应取2~5m,在一个量测断面内应设7~11个测点。

4、变形管理等级:

管理等级

管理位移

施工状态

Ⅰ

U0<Un/3

正常施工

Ⅱ

Un/3≤U0≤2Un/3

加强支护

Ⅲ

U0>2Un/3

采取特殊措施

注:

U0为实测变形值,Un允许变形值。

5、变形基本稳定应符合下列条件:

隧道周边变形速率有明显减缓趋势,拱脚水平相对净空变化速度小于0.2mm/d,拱顶相对下沉速度小于0.15mm/d。