推荐锂电池隔膜专题分析报告.docx

《推荐锂电池隔膜专题分析报告.docx》由会员分享,可在线阅读,更多相关《推荐锂电池隔膜专题分析报告.docx(29页珍藏版)》请在冰豆网上搜索。

推荐锂电池隔膜专题分析报告

2017年锂电池隔膜专题分析报告

2017年7月出版

文本目录

图表目录

1、隔膜:

进口替代空间最大的锂电池材料之一

正极、负极、电解液、隔膜四大锂电池原材料中,隔膜是唯一一个还没有完成国产化的,ATL、力神、光宇、比克等内资电池厂仍在广泛使用进口隔膜,进口的比例预计在20%左右,进口替代的空间仍比较大。

2015年,全球的前五大隔膜厂商都是外资企业,我国排名第一的星源材质只排全球第六名,未来优秀的内资供应商既可以享受行业的增长,还能够吞食外资企业的市场份额,提升市场占有率。

1.1、2015年产量6.1亿平米,20%左右依赖于进口

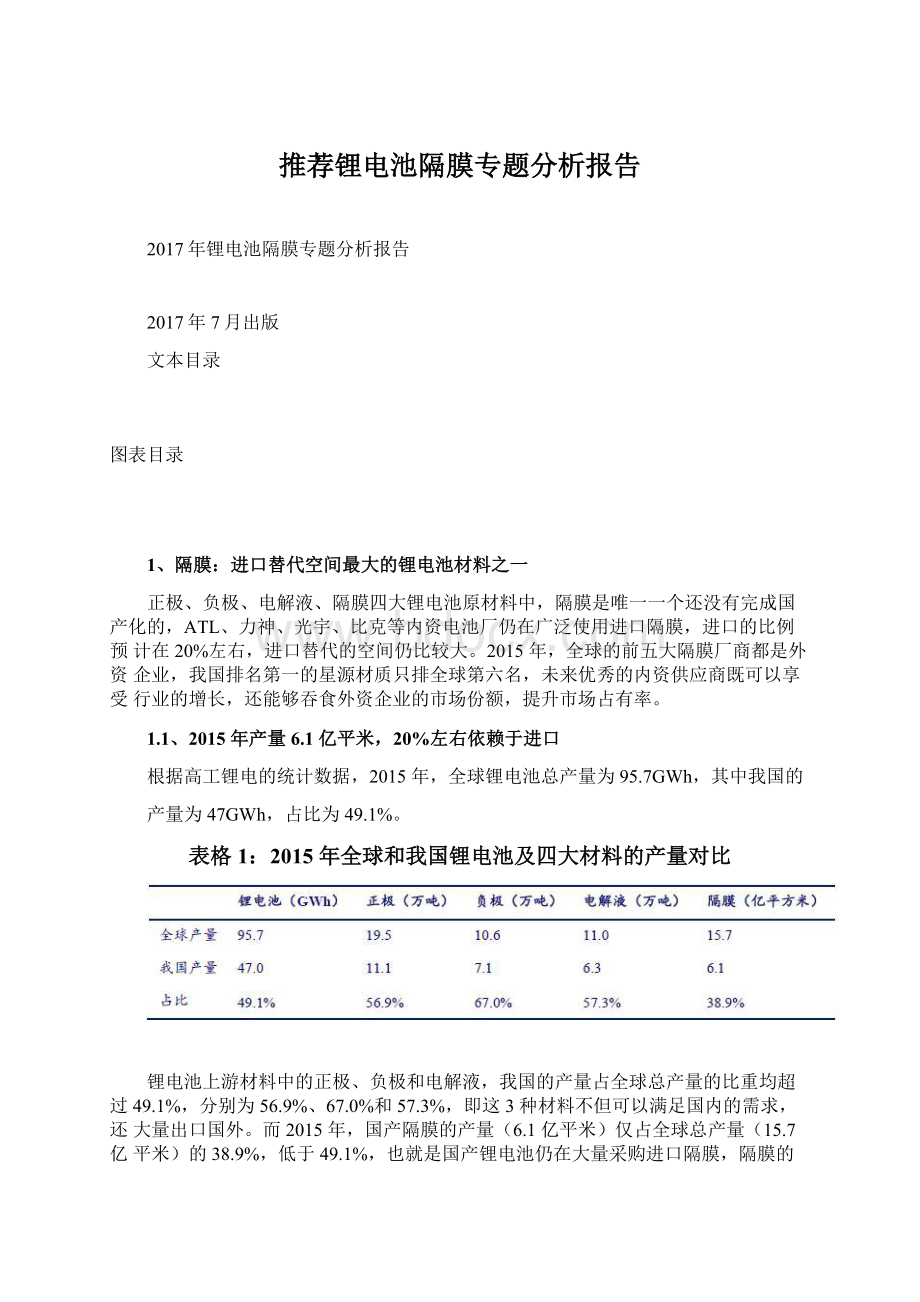

根据高工锂电的统计数据,2015年,全球锂电池总产量为95.7GWh,其中我国的

产量为47GWh,占比为49.1%。

表格1:

2015年全球和我国锂电池及四大材料的产量对比

锂电池上游材料中的正极、负极和电解液,我国的产量占全球总产量的比重均超过49.1%,分别为56.9%、67.0%和57.3%,即这3种材料不但可以满足国内的需求,还大量出口国外。

而2015年,国产隔膜的产量(6.1亿平米)仅占全球总产量(15.7亿平米)的38.9%,低于49.1%,也就是国产锂电池仍在大量采购进口隔膜,隔膜的进口替代仍在进行之中。

从国内主流电芯厂的供应链来看,ATL、力神等大厂仍在广泛使用进口隔膜。

表格2:

国内动力和消费类电芯大厂仍广泛使用进口隔膜

我们大概估算一下隔膜的国产化率。

2015年,全球95.7GWh的锂电池共使用了

15.7亿平方米的隔膜,约合1GWh锂电池使用1640万平方米隔膜,乘以我国锂电池产量的47GWh,得到我国2015年共需要使用7.7亿平方米隔膜,其中6.1亿平方米自产,国产化率79%,剩余的1.6亿平方米进口。

考虑到进口隔膜的单价高于国产隔膜,从价值量的角度来看,进口隔膜所占的比重会更高,应在20%以上。

1.2、全球前五名均为外资,优秀的内资供应商将逐步赶超

正极、负极、电解液三大锂电材料,2015年全球产量最大的均是内资企业,如正

极材料的杉杉、负极的贝特瑞、电解液的天赐材料。

表格3:

2015年四大锂电池材料全球出货量前三名

而根据权威机构B3的统计,在隔膜领域,全球前五名都是外资企业,我国排名第一的供应商是星源材质,在全球只排第六名。

参照正极、负极、电解液,全球隔膜行业的市场格局将发生巨大的变化,优秀的内资供应商不但可以享受行业的增长,还能够吞食外资隔膜企业的市场份额,提升市场占有率。

图表1:

2015年全球隔膜厂商市场占有率

图表2:

2015年我国隔膜厂商市场占有率

2、湿法隔膜性能更优,代表着产业的发展方向

隔膜的两种主流制备工艺是干法单拉和湿法。

干法单拉隔膜微短路几率高,且由

于横向拉伸强度差因此无法做的很薄,而湿法隔膜没有微短路的问题,最薄能做到5

微米厚,唯一的缺陷是热稳定性差、高温下容易收缩,而这一缺点可通过在基膜上进行陶瓷、PVDF或芳纶涂覆被完全克服。

因此湿法隔膜在性能上已占有全面的优势。

2.1、干法单拉和湿法为两种主流的技术路线

国内的隔膜主要有三种技术路线,干法单拉、干法双拉和湿法。

其中,干法双拉隔膜的缺点很明显:

孔径的均匀性、一致性、稳定性差,只能用于中低端电池。

表格4:

三种隔膜生产工艺的优劣势对比

由于干法双拉隔膜的品质较差,因此其价格也是最低的,每平米只需2.2元,远低于干法单拉(3.1元)和湿法隔膜(4.8元),也并非主流的技术路线。

目前只有国内的中科科技(新乡格瑞恩)和河南义腾2家公司生产这类隔膜,外资供应商均不涉足。

图表3:

2016年上半年三种工艺隔膜所占的比重

图表4:

三种国产隔膜的价格(元每平方米).

2.2、湿法隔膜更薄、微短路率更低

总结来看,干法单拉隔膜的优点是:

成本低、环保、横向几乎没有热收缩、热稳

定性好,但由于只进行了纵向拉伸而没有进行横向拉伸,使用时横向容易开裂,因此

不能做的太薄,厚度一般在20到50微米。

另外,用干法单拉隔膜批量生产的电池,内部微短路的机率较高,对电池的循环寿命不利。

与干法单拉隔膜相比,湿法隔膜在生产过程中进行了双向的拉伸,因此拉伸强度和穿刺强度都比较高,产品可以做的很薄,最薄可以到5微米,另外,短路率也比干法单拉隔膜低。

湿法隔膜的缺点第一是设备和原料成本高,造成产品的售价高;第二是制备过程中需要大量的溶剂,容易造成环境污染;第三是熔断温度低、耐热性差,在高温时的收缩率高达10%,可能引起极片外露。

表格5:

干法单拉和湿法隔膜性能参数的全面对比

单纯从产品的角度来看,湿法隔膜优于干法,一方面是短路率低,另一方面是可以做的很薄,这样在同样大小的电池中,能卷绕的层数就更多,电池的能量密度也就越高。

其唯一的缺点是耐热性差,高温下易收缩,这一点可以通过加涂覆层来解决。

(见下一节)

此外,湿法隔膜还分为湿法分步拉伸和同步拉伸,两种技术路线各有优劣。

(见附录一)

2.3、陶瓷涂覆解决了湿法隔膜热稳定性差的缺陷

通过在基膜上涂布陶瓷氧化铝、PVDF、芳纶等胶黏剂,能够大幅提高隔膜的热稳

定性、降低高温收缩率、避免隔膜大幅收缩造成的极片外露。

如右下图所示,常规隔膜在180度的高温下,经过10分钟即已严重收缩,而涂覆隔膜在同样的条件下仍可以基本保持形体的完整。

图表5:

四种主要的涂覆层材料

图表6:

陶瓷涂覆隔膜在180度的高温下形体仍保持完整

湿法隔膜本身具有薄、机械强度高和短路率低等优点,在进行了陶瓷或PVDF涂覆之后,唯一的热稳定性差的短板也得到了弥补,在性能上较干法单拉隔膜已是全面领先。

3、17、18年湿法隔膜需求分别达7.0、11.0亿平方米,复合增速68%

目前,干法隔膜已完成进口替代,但湿法隔膜仍大量依靠进口、每年的进口额达干法隔膜的8倍左右。

且在磷酸铁锂动力电池领域,干法隔膜的使用率仍比较高。

因此在国内,2015年湿法隔膜占隔膜总产量的比例仅为37.7%,远低于全球的65.6%。

未来,通过对进口湿法隔膜和国内干法隔膜的双重替代,国内湿法隔膜的渗透率将逐步提升。

我们测算2017、2018年,国内湿法隔膜需求分别达7.0、11.0亿平方米,复合增速高达68%。

3.1、国内湿法隔膜占比仅37.7%,远低于全球的65.6%

从产量结构来看,2015年全球生产的15.7亿平方米隔膜中,湿法隔膜10.3亿平米,占65.6%,干法隔膜5.4亿平米,占34.4%。

而2015年我国生产的6.1亿平米隔膜中,湿法隔膜2.3亿平米,只占37.7%,占比远低于全球的65.6%。

图表7:

2014年至2016年各季度全球隔膜产量(万平米)

图表8:

2014年至2016年各季度中国隔膜产量(万平米)

国内湿法隔膜的比例偏低主要是由于:

1、湿法隔膜仍大量依赖进口;

2、我国动力电池以磷酸铁锂技术路线为主,该类电池使用干法隔膜的比例很高;

3、由于3C类锂电池更注重能量密度,对安全性的要求并不高,因此国内外一线

3C类电池厂商多使用的是更薄的湿法隔膜。

但我国生产的很多是中低端的3C类电池

(如充电宝等),这类电池大量使用价格低廉的干法隔膜。

图表9:

国内外消费类电池厂商大多采用湿法隔膜

我们认为,通过对进口湿法隔膜和国内干法隔膜的双重替代,国内湿法隔膜产业将长期保持极高的增速。

3.2、渗透率提升来源一:

替代进口湿法隔膜

干法隔膜的投资少、工艺简单,已经率先实现进口替代。

而湿法隔膜的投资大、

建设周期长、工艺也更复杂,仍处于进口替代的进程之中。

根据海关信息网的数据,2014年以来,我国每年进口的干法隔膜,只有0.5亿美元左右,而每年进口的湿法隔膜,金额高达4亿美元以上,是前者的6到8倍。

图表10:

2014到2016年我国进口隔膜金额(亿美元)

3.3、渗透率提升来源二:

在动力电池领域替代干法隔膜

从国际上来看,松下、LEJ、BEC等巨头都已开始在动力电池上应用湿法隔膜。

表格6:

全球主要动力电池厂商逐步转向湿法隔膜

国内排名靠前的动力电池巨头也都在往湿法隔膜的方向转换:

比亚迪:

根据惠州环保局的信息,比亚迪在惠州市大亚湾西区响水河比亚迪二期

厂区E19、E20号厂房实施了锂电池隔膜项目,年产2亿平米湿法隔膜,于16年4月进行了竣工验收。

除了自己生产外,比亚迪也从星源材质、沧州明珠等外部供应商处

采购湿法隔膜。

CATL:

据苏州捷力的调研信息显示,苏州捷力16年的湿法隔膜出货量预计为1亿平方米,其中约60%供应给CATL,即6000万平方米,约对应3GWh的锂电池,相当于CATL16年出货量的50%。

沃特玛:

沃特玛使用湿法隔膜比较早,2014年时,湿法隔膜供应商深圳冠力就是沃特玛的五大供应商之一。

纽米科技、湖南中锂新材等湿法隔膜企业也已成为沃特玛的主要供应商。

国轩高科:

2015年10月,国轩高科和星源材质成立了合资公司,一期建设年产

8000万平方米湿法动力锂电池隔膜生产线两条和陶瓷涂覆生产线四条,其中8000万平方米的湿法隔膜产线将于2017年年中建成投产。

天津力神:

国内领先的湿法隔膜企业辽源鸿图是天津力神主要的隔膜供应商之一,并于2015年被选为力神的优秀供应商。

此外,16年5月,力神与汇安汇新能源科技有限公司签署战略合作框架协议,汇安汇为天津高新区的一家湿法隔膜企业。

3.4、2016至2018年湿法隔膜复合增速或可高达68%

下面我们估算2016至2018年国内湿法隔膜的需求。

我们有如下假设:

1、根据锂电大数据的预测,2016、2017、2018年,我国的锂电池产量将分别达到62.35、75.72、100.11GWh。

(根据高工锂电数据,2016年我国锂电池的实际产量为

63.6GWh,与锂电大数据的预测基本一致,在此我们仍按锂电大数据的预测进行计算)

2、假设每GWh的锂电池需要2000万平方米隔膜,则2016、2017、2018年,我国对隔膜的需求分别为12.6、15.1和20.0亿平方米。

3、2015年隔膜国产化率79%,假设2016、2017、2018年国产化率分别为86%、

93%和100%,到2018年实现完全的进口替代。

则2016至2018年,我国的隔膜产量分别为10.8、14.0和20.0亿平方米。

4、假设2016、2017、2018年,湿法隔膜的占比分别为43.0%、50.0%和55.0%,即到2018年,国内湿法隔膜的占比与全球水平相近。

则2016、2017、2018年,我国湿法隔膜的产量分别为4.6、7.0和11.0亿平方米。

从2015年的2.3亿平方米到2018年的11.0亿平方米,湿法隔膜的复合增速高达68%,而同期干法隔膜从3.8亿平方米增长到9亿平方米,复合增速只有33%。

图表11:

2016到2018年国内锂电池产量及预测(GWh).

图表12:

2016到2018年国内隔膜产量预测(亿平方米)

4、高设备投入+长调试认证期,17年湿法隔膜的供需仍然偏紧

16年,一线湿法隔膜企业的实际有效产能不足2.5亿平米,与全年4.6亿平米的需求相比,存在较大的缺口,因此16年湿法隔膜的价格不但没有下滑,还有小幅的上涨

(由4.6元到4.8元每平米),行业景气度非常高。

展望17、18年,在一、二线湿法隔膜企业均考虑的情况下,2017年湿法隔膜的供求基本平衡,2018年将进入产能过剩状态。

但我们认为,湿法隔膜的设备投入非常高,其设备调试和客户认证的过程也非常

漫长,整个投入周期要长达3到5年,因此二线湿法隔膜企业的产能释放进度可能比

预期中慢很多,2017年湿法隔膜大概率还是供求偏紧的状态,2018年将转入供求平衡期,未来两年湿法隔膜不会出现大面积的产能过剩,行业将维持景气度较高的状态。

4.1、供需格局主要取决于二线隔膜企业的产能释放速度

2015年,各家湿法隔膜企业的出货量都还不大,最高的金辉高科也只有5000万平方米左右。

出货量超过1000万平方米的供应商有:

金辉高科、纽米科技、上海恩捷、苏州捷力、辽源鸿图、星源材质和天津东皋7家。

其中,除了星源材质是以干法隔膜起家之外,其余的都是专注于湿法隔膜的企业。

图表13:

2015年我国湿法隔膜出货量前十名

图表14:

2015年我国干法隔膜出货量前八名

下面我们分两个层级梳理湿法隔膜企业的扩产情况,第一层是一线企业,主要是

2015年出货量超过1000万平方米的7家企业及在干法隔膜领域较为领先的沧州明珠;第二层是二线隔膜企业。

表格7:

国内一线湿法隔膜供应商的扩产计划

我们列入统计的二线湿法隔膜企业包括中材科技、湖南中锂、河南义腾、中科科技、河北金力、乐凯胶片、深圳冠力、湖南润沅、南洋科技。

由于产能数据不足,四川海博、汇安汇、上海月泉等供应商我们未纳入统计。

表格8:

国内二线(不完全)湿法隔膜供应商的扩产计划

2015年年底,一线湿法隔膜企业的产能还比较少,总计只有3.15亿平方米。

考虑到宣传产能一般都低于实际产能以及良品率的问题,实际的有效产能不足2.5亿平米。

与16年全年4.6亿平米的需求相比,存在2亿平米以上的缺口,因此16年湿法隔膜的价格不但没有像往年一样下滑,还出现了小幅的上涨(由4.6元到4.8元每平米),行业景气度非常高。

下面我们评估2017年和2018年湿法隔膜的供需格局,有如下假设:

1、实际的投产进度往往会落后于规划进度,且投产后还需要调试,每条产线还需要重新认证。

因此我们假设,对于2017年的需求来说,2016年底的产能是有效产能,

2017年当年投产的产能,需要乘以0.25的系数后才是有效产能,相当于2017年9月底达产;对于2018年来说,2017年底的产能是有效产能,2018年当年投产的产能同样乘以0.25的系数。

2、假设一线厂商的良品率为80%,二线厂商的良品率为50%。

图表15:

2016至2018年湿法隔膜行业供需测算(只考虑一线,万平方米)

图表16:

2016至2018年湿法隔膜行业供需测算(一线、二线均考虑,万平方米)

根据我们的测算结果,在只考虑一线湿法隔膜企业的情况下,2017年湿法隔膜仍然是供不应求的,产能缺口1.2亿平方米;2018年,行业进入供求平衡状态。

在一、二线湿法隔膜企业均考虑的情况下,2017年湿法隔膜的供求基本平衡,2018

年产能大幅增长至16.7亿平方米,比需求多6亿平方米,进入产能过剩状态。

可以看出,2017年是供不应求还是供求平衡,2018年是供求平衡还是产能过剩,

主要取决于二线湿法隔膜企业的产能能否如期释放。

我们认为,由于隔膜行业的高设备投入、高工艺难度和漫长的调试和认证期,其整个投入周期是相当长的,二线隔膜

企业的产能释放可能比预期慢很多,2017年湿法隔膜大概率还是供求偏紧的状态,2018

年将转入供求平衡期,未来两年湿法隔膜不会出现大面积的产能过剩,行业将延续一个景气度较高的状态。

4.2、资金、工艺和客户门槛决定了二线隔膜企业的产能释放会比较慢

1、门槛一:

超高设备投入当企业决定进入湿法隔膜领域后,第一步就是购买生产设备。

锂电池隔膜的生产与BOPP膜有一定的相似之处。

BOPP膜的原料与干法隔膜相同,都是聚丙烯。

BOPP膜的生产过程包括原料配制、熔融、挤出、过滤、拉伸、收卷、分切等工序,其中绝大部分工序与锂电池隔膜的生产是重合的。

这也解释了为什么很多锂电池隔膜一线企业,传统主业都是BOPP膜,如沧州明珠、纽米科技、上海恩捷、金辉高科等。

同样,锂电池隔膜生产线的供应商与BOPP膜生产线的供应商也基本重合。

主要包括日本的制钢所、东芝,德国的布鲁克纳,法国的DMT等。

表格9:

国内BOPP膜生产设备的占有率

虽然国内已经有一些供应商能够生产湿法隔膜整线,如中科华联,但据中国科学院理化技术研究所研究员吴大勇称“国产双拉线还没有得到国内企业的认同,关键部件的稳定性比较差,使用期较短,挤出系统、溶剂萃取系统问题非常多,辅助设备仍然处于仿制阶段”。

因此,虽然国产设备的价格比较低廉,但多数企业仍选择采购进口生产线,如星源材质、苏州捷力、上海恩捷、辽源鸿图、中材科技等。

也有部分企业分段采购后进行集成,即“拼凑”,例如最核心的挤出、拉伸环节,采购进口设备,后端的萃取、回收环节,采购国产设备。

表格10:

国内部分湿法隔膜企业的生产线来源(不完全统计)

进口生产线高昂的造价,是湿法隔膜企业所面临的第一道门槛。

根据交易所公告,我们整理了8家湿法隔膜上市公司的设备投入。

其中,乐凯胶片的设备投入最高,4000万平方米的产线,光设备购置费就高达2.1亿元;南洋科技的设备投入最低,9000万平方米的产线,只投入1502万欧元,折合人民币1.2亿元。

其余的6家上市公司,每增加1亿平方米的湿法隔膜产线,需要1.8到3.9亿元不等的设备投资,取平均数后为

2.5亿元。

一般情况下,设备投资占总投资的70%,因此,1亿平方米湿法隔膜产线的总投资高达3.6亿元。

表格11:

国内部分湿法隔膜企业的设备投入

假设良品率为80%,每平米隔膜的售价4.5元,则1亿平方米的产线在最乐观也就是满产的情况下,也只能带来每年3.6亿元的销售收入,即固定资产和销售收入的比例为1比1,1元的固定资产投入最多只能带来1元的销售收入,由此可见湿法隔膜是非常重资产的行业。

2、门槛二:

工艺难、认证慢,批量化供货之路漫长湿法隔膜供应商,从下单订购设备,到获得稳定的销售收入和利润,中间需要经

过三个阶段。

第一阶段,是从下单到设备到货,所需时间一般在1年左右;第二阶段,是调试生产设备,直到稳定量产;第三阶段,将产品送到各个电芯企业去测试,认证通过后开始批量化供货。

由于湿法隔膜的工艺难度很大,其设备调试阶段持续的时间少则一年、长则两三年。

隔膜的生产工艺包括原材料配方、参数控制点等一系列的内容。

配方方面,湿法隔膜的原材料是聚乙烯,根据重均分子量和粒径分布的不同,聚乙烯有很多细分品种;湿法隔膜的溶剂是白油,白油根据闪点、密度、粘度的不同也是品种众多,湿法隔膜企业需要根据电池的规格型号,选择合适的聚乙烯和白油品种,以及恰当的油料比。

参数控制点方面。

湿法隔膜的生产过程复杂而精密,包括配料、双螺杆挤出、铸片结晶、双向拉伸、溶剂回收、烘干定型、切边测厚、收卷检验等多个工序,涉及温度、湿度、张力、压力、浓度、速度、宽幅、拉伸比、浸泡和萃取时长等多个参数控制点。

设备厂家只提供基本参数,其余的参数控制点都需要企业根据自己特有的工艺去摸索和调试。

而且设备企业一般不了解具体的生产工艺,隔膜企业需要根据自己的工艺去定制设备,但为了技术的保密性,交流的往往不充分,造成设备和工艺的脱节,进一步增加了调试难度。

图表17:

湿法隔膜生产过程

在调试过程中,一方面隔膜的各项技术指标可能存在互相矛盾的情况,提高一项指标往往以损失另一项指标为前提,因此需注重于提升产品的综合指标,另一方面,性能指标无法直接反映的品质可能更为重要,如产品一致性、厚度和杂质的均匀性、微孔分布、外观平整性等。

在调试的初期,由于产品一致性不高,良品率只有20%到

40%左右。

调试完成后,良品率可上升到80%甚至90%。

第三阶段是电芯企业的认证测试阶段。

电芯企业对隔膜供应商的认证工作,涵盖从样品测试、实地考察、试用、小规模采购到最终认证及批量供货等整体流程,国际知名电芯企业,认证周期长达两年,国内电芯企业,也要持续一年左右。

而且通过认证后并不是一劳永逸,每新建1条新的产线,都需要重新认证(新线的验证期会比较短)。

因此,从企业下单订购设备,到批量化供货,至少也要3年,长的话需要5年甚至更长。

我们整理了必康股份、大东南、南洋科技、中材科技、河北金力等5家上市公司隔膜业务的发展历程如下:

表格12:

国内部分上市公司的湿法隔膜业务发展历程

这5家上市公司均于2011年大举投资进入湿法隔膜领域。

现在5年已经过去,除了河北金力2016年上半年实现盈利36万元之外,其余4家都还没有走上正轨。

其中,必康股份已经放弃了隔膜项目;南洋科技的两条产线,还在进行设备调整和中试客户的试用,没有产生收入;大东南原本规划建设4条干法和4条湿法生产线,但实际只建设了2条干法生产线,16年上半年的收入只有43万元;中材科技2016年上半年虽然有1316万元的收入,但毛利率为-34%,还处于严重亏损的状态。

这5家上市公司的发展历程,印证了湿法隔膜从进入到批量化供货,很可能需要5

年或更长时间的结论。

5、从资金、工艺、客户、纯正度四重维度筛选投资标的

湿法隔膜是资金密集型行业,进入上市公司平台的隔膜企业更具资金优势;湿法

隔膜的工艺难度高,而拥有量产的高良率产线的隔膜企业,已经掌握了生产工艺,其

新建产线的调试周期短、产能释放速度快;湿法隔膜的成本中,设备折旧、人工、能耗等固定成本占70%,因此产能利用率是成本的最主要决定因素,而具备优质客户资源的隔膜企业,产能利用率有保障,只需产能释放后即可获得稳定的销售收入和利润。

此外,隔膜业务纯正度高的公司,估值水平有上行空间。

综合资金实力、工艺水平、

客户结构和业务纯度,我们较看好干法隔膜王者、最纯隔膜标的星源材质(300568.SZ)和在湿法隔膜领域耕耘多年、2亿平方米产线即将释放、储备客户资源丰富的双杰电气

(300444.SZ)。

5.1、进入上市公司平台的企业更具资金优势

下面我们从资金、工艺、客户、业务纯正度四个维度,筛选最值得投资的湿法隔膜上市公司。

纳入筛选范围的是上一章中列举的8家一线湿法隔膜企业,其原有主业主要有三类:

第一类是与锂电池隔膜的生产工艺非常类似的拉伸薄膜,如BOPP膜、BOPA膜、锌锰电池隔膜、防爆膜等,第二类是设备进出口背景,如苏州捷力的创始人之前是日本制钢所的代理商,第三类是锂电池隔膜进出口背景,如星源材质之前曾经是美国和日本进口隔膜的代理商。

表格13:

国内主要湿法隔膜供应商情况一览

湿法隔膜是资金密集型行业。

一条1亿平方米的产线需要3亿元左右的投资,资金实力越强的企业,扩产就越快,在产能上就可以积累先发优势。

上市公司可