酸轧联合机组13详细设计47工艺控制方案跟踪.docx

《酸轧联合机组13详细设计47工艺控制方案跟踪.docx》由会员分享,可在线阅读,更多相关《酸轧联合机组13详细设计47工艺控制方案跟踪.docx(26页珍藏版)》请在冰豆网上搜索。

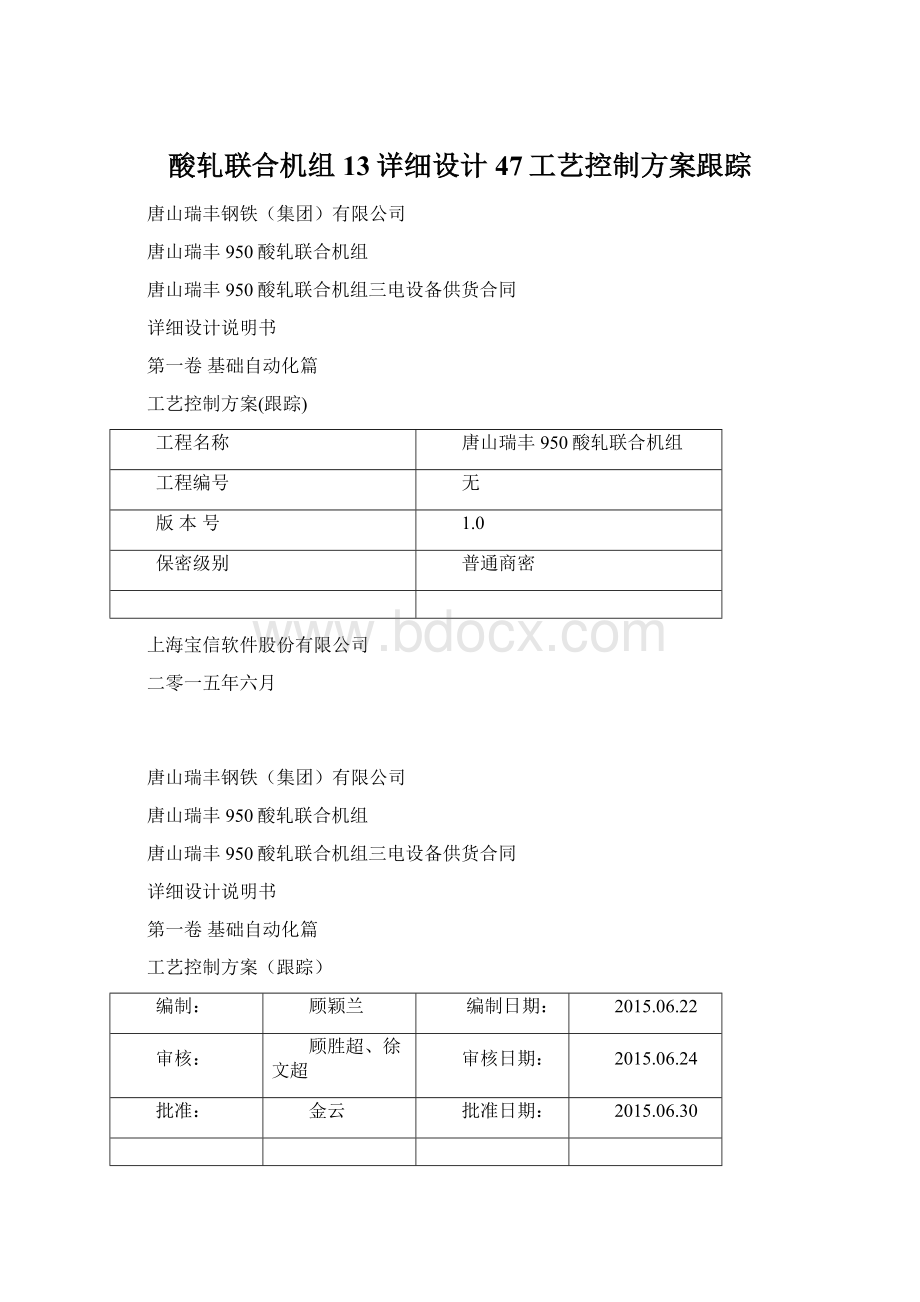

酸轧联合机组13详细设计47工艺控制方案跟踪

唐山瑞丰钢铁(集团)有限公司

唐山瑞丰950酸轧联合机组

唐山瑞丰950酸轧联合机组三电设备供货合同

详细设计说明书

第一卷基础自动化篇

工艺控制方案(跟踪)

工程名称

唐山瑞丰950酸轧联合机组

工程编号

无

版本号

1.0

保密级别

普通商密

上海宝信软件股份有限公司

二零一五年六月

唐山瑞丰钢铁(集团)有限公司

唐山瑞丰950酸轧联合机组

唐山瑞丰950酸轧联合机组三电设备供货合同

详细设计说明书

第一卷基础自动化篇

工艺控制方案(跟踪)

编制:

顾颖兰

编制日期:

2015.06.22

审核:

顾胜超、徐文超

审核日期:

2015.06.24

批准:

金云

批准日期:

2015.06.30

上海宝信软件股份有限公司

二零一五年六月

修订记录

日期

作者

版本

修改原因

主要修改内容

2015.06.22

顾颖兰

1.0

批准版

1.带钢跟踪

1.1关键字

中文表述英文对照

带钢跟踪StripTracking

焊缝跟踪WeldTracking

物料跟踪MaterialTracking

动作Action

1.2概述

本文档是关于唐山瑞丰950酸轧联合机组的功能描述。

酸轧联合生产线的带钢跟踪系统是基础自动化级的控制系统的一个主要的、相对高级的功能,由PLC控制系统实现。

带钢跟踪系统涉及大量的数据和运算。

在早期的系统中,由于PLC系统能力限制,带钢跟踪通常由过程控制计算机来完成。

实时性和可靠性均难以得到保证。

随着PLC系统能力的提升,使大规模的数据处理和高速运算成为可能。

带钢跟踪逐步转由PLC系统来实现。

在一条现代化的连续带钢生产线的自动控制系统中,带钢跟踪系统是其控制的核心。

几乎所有的自动化带钢连续生产线,均配备有精确的带钢跟踪系统。

1.3简要工艺流程

图1、机组工艺流程图

1.4系统设计范围

带钢跟踪系统的控制范围从开卷机上卷开始至卷取机结束,跟踪范围从焊机焊接完成开始至出口剪刀。

入口和出口钢卷小车、鞍座上的钢卷跟踪只跟踪映像,具体数据由过程计算机系统跟踪。

带钢跟踪系统的主要功能包括:

●焊缝跟踪

●物料跟踪(数据跟踪)

●外部通讯

●跟踪模拟

1.5系统通讯方案

带钢跟踪系统主要包括如下种类的通讯:

●L1-L0:

基础自动化系统的传感器通讯

●L1-L1:

基础自动化系统间的内部通讯

●L1-HMI:

基础自动化系统同HMI系统的通讯

●L1-L2:

基础自动化系统同过程控制系统间的通讯

1.5.1L1-L0数据通讯

带钢跟踪系统将通过L1-L0的通讯实现系统所需传感器数据的采集。

L1-L0间的通讯方案主要包括下列要素:

●使用直接的IO连接,实现WPD高速数据的采集

●使用高速脉冲数据采集卡,实现系统所需的脉冲发生器(编码器)数据采集

WPD数据是跟踪系统的基础数据,将用于跟踪系统的实时同步,以确保跟踪系统的精度。

直接的IO连接可以确保WPD信号的可靠、准确和实时。

脉冲发生器数据是带钢跟踪系统的基础数据,将用于确保机组带钢焊缝的准确跟踪。

1.5.2L1-L1数据通讯

带钢跟踪系统将通过L1-L1的通讯实现系统所需相关数据的采集,以及设定值的发布。

带钢跟踪系统不是一个独立自闭的系统,他同时需要机组其他自动化系统的支持。

比如,在入口通道和出口通道部分的跟踪。

同时,带钢跟踪系统将使用L1-L1的通讯实现跟踪设定值和动作的发布,以指导相关自动化单元的动作,提供正确实时的设定值数据。

L1-L1间的通讯方案主要包括下列要素:

●入口上下通道的定位数据

●开卷机数据

●出口通道的定位数据

●卷取机数据

●脉冲参数

●入口、出口活套位置数据

●机组速度

●入口和出口剪切数据

●焊缝位置数据发布

●跟踪动作发布

●跟踪设定值发布

1.5.3L1-HMI数据通讯

带钢跟踪系统同HMI系统之间的通讯将使用以太网。

带钢跟踪系统的主要任务之一是支持HMI人机监控,为生产操作人员提供一个机组的信号和数据总貌,以指导操作人员合理的组织生产。

1.5.4L1-L2数据通讯

带钢跟踪系统中,电文被用于PLC带钢跟踪系统同过程计算机进行必要的数据通讯。

相比于其他的通讯方式,电文是一种较严密的通讯方式。

TCP/IP电文事务可以确保整个电文数据包发送和接受的完整性。

原有的控制理念为L1各个PLC之间都与过程控制系统有通讯,由过程控制系统将电文分别发送到各个PLC(轧机段除外),如今为了确保数据的一致性与完整性,并减少通讯链路,现在入口段、中央段和出口段与过程控制之间的通讯都由跟踪PLC完成,即所有由过程控制下发的数据全都发送到跟踪PLC,然后由跟踪分发给其他PLC。

1.2系统配置

本机组带钢跟踪系统的软硬件配置要求,在保证满足工艺控制需求的基础上,使系统具备较好的开放性、可维护性、可扩充性及友好的人机操作界面;系统运行必须稳定可靠。

本机组带钢跟踪系统的软硬件配置要素主要包括:

●WPD的直接IO连接,WPD信号采集必须具备脉冲时间的可调节能力

●高速的脉冲发生器采集卡配置,以实现对跟踪基础数据的采集

●跟踪系统同其他基础自动化系统单元间的实时以太网络连接

●跟踪系统同HMI人机监控系统间的以太网络连接

●跟踪系统同过程控制计算机(L2)间的TCP/IP以太网络连接

●西门子S7-400中央处理器

●相关的网络通讯处理器

●西门子PCS7自动化开发软件

1.3系统功能规格

1.3.1应用功能概述

带钢跟踪系统是基础自动化控制系统的一个主要的、相对高级的功能。

可以实现对在其跟踪区域内运行的带钢上的特殊点(如焊缝)的精确的位置跟踪及其钢卷数据的精确跟踪等。

在一条现代化的连续带钢生产线上,一个优秀的带钢跟踪系统不仅仅可以极其精确地跟踪在机组中移动的所有焊缝,指挥机组设备的动作(如抬辊和压辊),提供整个机组的一个友善的人机界面。

随着PLC系统功能的不断提升,以前只能由过程计算机实现的许多功能,如物料跟踪和生产数据统计等,都已下放到PLC控制系统中了。

现在带钢跟踪甚至可以跟踪在机组上运行的所有的带钢的钢卷数据,如张力、厚度和宽度等。

因此,带钢跟踪系统可以为机组上的其他控制设备激活新的设定值。

带钢跟踪系统的另一个功能是,可以统计并汇报机组的一些生产数据。

带钢跟踪系统的跟踪区域:

●从开卷机开始到卷取机结束。

入口和出口钢卷小车、鞍座上的钢卷只跟踪映像。

带钢跟踪系统的主要功能包括:

●焊缝跟踪。

提供在机组中移动的所有的焊缝的位置信息。

●物料跟踪。

链接在机组上运行的所有的带钢的钢卷数据。

可以激活新的设定值。

带钢跟踪系统的控制基础包括:

●编码器。

安装在S辊(BridleRoll)或压辊(PinchRoll)等上的脉冲发生器。

●焊缝探测器。

安装在重要控制设备前的光电感应器。

●焊接信号。

来自于Partner(焊机)的焊接结束信号。

跟踪区和跟踪段是带钢跟踪系统中的两个重要概念。

将机组按不同的区域特性进行合理的区域划分,可以获得一个较高的跟踪精度。

每个分区可以有不同的区域特性,如:

-分区长度固定。

如入口段分区。

-分区长度可变。

如活套段分区。

带钢上的特殊点(如焊缝)可以在一个分区内被跟踪,当这些特殊的点抵达一个分区的边缘,他们将被‘传送’到下一个分区。

通过这种机制,不同的分区特性可以被考虑。

带钢跟踪系统是一个事件触发系统。

不仅包括系统事件,如系统的时间中断事件、焊缝探测器的硬件中断事件,还包括跟踪事件,如动作和设定值的激活等。

1.3.2系统原理

1.3.2.1跟踪区/跟踪段

跟踪区和跟踪段是带钢跟踪系统中的两个重要概念。

将机组按不同的区域特性进行合理的区段划分,可以获得一个较高的跟踪精度。

通常,跟踪区和跟踪段的分割区域是从入口段焊机开始到出口段出口剪刀之间的机组区域。

为了实现带钢跟踪的模拟、调试等特殊功能,在实际应用中,跟踪区和跟踪段的分割区域常常会延伸到卷取机后若干米。

为了实现对机组带钢的精确跟踪,整个跟踪域将以跟踪区和跟踪段的概念进行物理的分割。

根据不同的工艺和控制需求,整个跟踪域将分割为若干个特性不同的跟踪区;而后,每个跟踪区又将根据各自的特性再次分成若干个较小的跟踪段。

换句话说,各跟踪区的跟踪段的段数之和=整个跟踪域的跟踪段的段数。

跟踪段是带钢跟踪系统的最小跟踪单元。

在带钢跟踪系统中,跟踪区和跟踪段的定义将主要用于实现以下功能:

●标准动作点

●HMI画面的跟踪监控

基于跟踪段的物理分割定义,系统为每一个跟踪段都绑定了一个内存变量位(Bit)。

在机组运转期间,根据当前的带钢位置,这些内存变量位将被相应地置位或复位。

由这些内存变量位所组成的位串就是带钢跟踪系统的焊缝映像。

焊缝映像将被传送到物料跟踪。

1.3.2.2动作点和动作

在带钢跟踪系统中,所谓的动作点实际上是机组上的一些固定的位置(如,拉矫机,刷辊,剪刀等)。

在该位置,当带钢上的一个特殊的点(如,焊缝等)通过时,一个或多个预先定制的动作将被触发并执行。

换句话说,一个动作实际上是一个动作点所绑定的一个响应,是一个事件过程。

动作的主要功能是用于激活新的设定值。

在带钢跟踪系统中,几乎所有的状态切换、指令发送和设定值更新都是通过对动作点的跟踪来实现的。

当带钢上的某一个特殊的点(如,焊缝等)抵达相应的动作点时,动作点将触发所绑定的动作,执行相关设定值的切换。

例如,改变活套段的张力、减小平整机的辊压力等。

1.3.3焊缝跟踪

1.3.3.1概述

焊缝跟踪是带钢跟踪系统的一个基本功能,用于跟踪监控在其跟踪区域(从焊机到出口剪刀间的机组段)中运行的所有的带钢焊缝。

跟踪区域从焊机开始到出口剪刀结束。

焊缝跟踪将使用来自于焊机的焊接完成信号作为启动信号。

基于特定的脉冲发生器,焊缝跟踪使用由PLC内存单元构造的跟踪计数器纪录焊缝在跟踪区域中的位置信息。

焊缝的建立和标记是通过在带钢的焊接部位铳孔来完成。

对来自于脉冲发生器的位置反馈值进行格式化后所获得的‘步长’是带钢跟踪系统的基础数据。

跟踪计数器是焊缝跟踪最基本的跟踪成员。

由于跟踪计数器知道焊缝在机组中的实际位置,因此,跟踪计数器可以触发并执行一个或多个预先定制的快速动作。

使用焊缝检测器进行的焊缝同步是焊缝跟踪系统的一个基本功能,可以修正因机械测量或带钢滑动等所造成的位置误差,是一种焊缝检测器所触发的系统事件。

为了支持质量数据的记录、统计和管理,焊缝跟踪将为每个机组段(入口段、中央段和出口段等)构造独立的米脉冲。

一般情况下,对于由活套分割的每一个机组段只有一个脉冲发生器是必需的。

基于这些已构造的米脉冲,测量值被记录和标记(时间戳),由基础自动化级的其它控制单元发送到过程计算机。

为了提高带钢跟踪系统的跟踪精度和动态性,根据工艺和控制的需求,整个机组将被合理地分割为若干个具备不同特性的跟踪区;而后,每个跟踪区又将根据各自不同特性再次分成若干个跟踪段。

基于所分割的‘区’和‘段’,焊缝跟踪系统将为每个跟踪区配备独立的跟踪计数器,用于记录带钢焊缝的当前位置,以及焊缝在跟踪段间的移动。

1)主要功能

焊缝跟踪系统的基本功能包括:

Ø基础数据采集

Ø跟踪计数器更新

Ø事件管理

Ø新焊缝的建立

Ø活套的更新

Ø机组段米脉冲生成

焊缝跟踪的功能基础:

Ø焊接完成信号

Ø安装在BR辊或DR辊上的脉冲发生器

Ø用于执行焊缝同步的焊缝探测器

Ø与活套、可变长度段容量(带钢长度)相关的数据

Ø机组段的模型因子

焊缝跟踪系统将交付:

Ø焊缝映像

2)重要术语

●带钢:

每当一卷新的钢卷在入口段焊接完成,表示一个新的带钢进入机组。

●带头:

带钢的头部/起点(焊缝)

●带尾:

带钢的尾部/终点(焊缝)

●带钢点:

带钢上的固定点。

如:

-焊缝。

焊缝的建立和标记是通过在带钢的焊接部位冲孔来完成。

●新的焊缝(带钢)释放:

当已开卷的带钢长度大于某一监测长度(如最小带钢长度),或已开卷的带钢已覆盖了指定的最小段数的跟踪段,“ReleaseaNewStripforthePlant”有效,一个新的焊缝(带钢)方可以被接受。

3)焊缝映像

●焊缝跟踪系统的最终目标是:

利用系统所采集到的基础数据,使用PLC的内存标志位,构造并交付一个跟踪区域内的所有带钢的实时焊缝映像。

俗称位图(Bitmap)。

所谓‘实时’是指,焊缝跟踪系统在其每个循环周期都将重新采集最新的基础数据,构造并交付最新的焊缝映像。

一个基本的焊缝映像的结构如下:

一个焊缝映像实质上是一个由PLC的内存标志位所构造的位串。

其中的每一个0/1代表一个跟踪段的带钢状态,每一个0-〉1或1-〉0的变化均表示一个带钢焊缝。

换言之,每一个0串或1串即代表一条带钢。

带钢跟踪系统将使用安装在BR辊或DR辊上的脉冲发生器采集基础数据,用于跟踪带钢在机组上的移动。

随着带钢的移动,焊缝映像中的内存标志位将作相应的更新调整,以反映机组带钢的实际状况。

4)基础数据

基础数据是指,在一个焊缝跟踪程序的循环周期内,带钢所移动的距离,俗称步长。

在一个焊缝跟踪系统的循环周期内,带钢移动的距离是:

其中:

Length:

每个焊缝跟踪程序的循环周期内带钢所移动的距离

Speed:

带钢速度

例如:

Speed=60m/min

Length=100mm/50ms

●脉冲发生器

带钢跟踪系统将使用安装在BR辊或DR辊上的脉冲发生器采集跟踪系统的所需的基础数据。

带钢跟踪系统所使用的脉冲发生器实际上是一种旋转编码器。

本文档中,所谓脉冲发生器和编码器实际上是同一种概念。

编码器是一个光电智能设备,其反馈值是一个位置反馈值。

在机组运转期间,随着工作辊的转动,所绑定的编码器可以生成连续的脉冲信号。

通过对脉冲进行连续的累积计数,可以描述带钢相对于工作辊的移动距离。

另外,编码器的反馈值是循环的。

即,当编码器的脉冲计数值到达其最大极限(如,FFFF)后,其输出将重新从0开始。

通常,对于BR辊,带钢跟踪系统使用安装在速度辊上的编码器。

对于安装在BR辊和DR辊上的脉冲生成器的脉冲测量精度(分辨率),其经验值分别为±0.1%和±1%。

这些测量误差的产生是由于带钢在辊上出现的不期望的滑动。

在带钢正向牵引辊上存在负滑动,反之,在带钢反向拖曳辊上存在正滑动。

使用安装在速度辊上的编码器可以有效的避免因张力引起的带钢滑动误差。

为了实现精确的带钢跟踪,在机组的重要位置处都安装有焊缝探测器,用于执行必要的焊缝同步。

焊缝同步可以修正编码器的累积误差和带钢在工作辊上所发生的滑动误差。

一般情况下,焊缝探测器将被安装在机组的一些需要精确定位的重要设备之前(如,轧机入口、炉子入口平整机、出口剪刀等),或一些容易发生带钢滑动的设备之后(如活套等)。

每一个跟踪区必须明确指定一个有效的脉冲发生器。

即,在一个跟踪区和相应的脉冲发生器之间,一个明确的链接必须被预定义。

●步长

在实际应用中,带钢跟踪系统引入了步长的概念,用以描述跟踪系统的基础数据。

步长是指,在一个焊缝跟踪程序的循环周期内,带钢所移动的距离。

步长是带钢跟踪系统最基本的数据单元。

带钢跟踪系统将使用安装在BR辊或DR辊上的编码器来计算步长:

其中:

StepLength:

带钢步长

Δ:

一个焊缝跟踪程序的循环周期内编码器反馈值的变化量

Δ=New–Old

New:

当前周期所获得的编码器的位置反馈值。

Old:

上一周期所获得的编码器的位置反馈值。

Li:

脉冲长度。

单位脉冲的长度

脉冲长度是脉冲发生器的特征值,其值必须连续的发送到带钢跟踪系统的CPU。

跟踪段的定义将主要用于实现以下功能:

●HMI画面跟踪监控

基于“段”的概念,带钢跟踪系统可以在HMI监控画面上跟踪监控带钢的移动。

如果在HMI画面上,某一个定义的跟踪段没有被独立地显示,表示带钢跟踪系统忽略了这个跟踪段在HMI监控画面上的显示。

这是一种“段组”的概念。

在某些特殊场合下,这种概念非常有用。

例如,在机组的某个特殊位置,必须执行某一些动作,但又不需要独立的显示。

跟踪区和跟踪段的长度必须被定义。

通常,跟踪区和跟踪段的长度可以通过机械测量获得,也可以以其他的方式获得。

跟踪区和跟踪段的长度定义是以跟踪区为单位独立进行的。

各跟踪段的段长度是从所属跟踪区的起点开始,到这个跟踪段的段尾之间的距离。

这同时意味着,一个跟踪区的起点,既是其第一个跟踪段的起点,也是其最后一个跟踪段的起点;换言之,在一个跟踪区中,所有的跟踪段具有相同的起点。

跟踪区和跟踪段的长度可以是固定的或可变的。

如果在机组运转期间,一个跟踪段中的带钢长度不会发生改变,那么这个跟踪段的段长度是固定的。

例如:

入口段中的带钢长度总是保持不变的。

相反,如果在机组运转期间,一个跟踪段中的带钢长度有连续的变化,那么这个焊缝跟踪段的段长度是可变的。

例如:

入口活套或出口活套,其中的带钢长度是连续变化的(长度依赖于活套的填充率)。

与这些可变长度跟踪段的段长度相关的数据必须连续地发送到跟踪系统的CPU。

在一个跟踪区中,可以定义一些长度可变的跟踪段(非活套段)。

如果可以,这个长度可变的跟踪段应该是相应跟踪区的最后一段。

为了确保动作的准确执行,所有的快速动作都应该定义在这个长度可变的跟踪段之前。

在带钢跟踪系统中,跟踪段是最小的跟踪单元。

在跟踪段的长度定义中必须确保,即使最短的一个钢卷也至少可以覆盖2个以上的跟踪段。

带钢跟踪系统是一个事件触发系统。

带钢跟踪系统的事件主要包括系统的时间中断事件、焊缝探测器的硬件中断事件和基于跟踪计数器的焊缝跨越事件等。

每个跟踪区和跟踪段都有自己独立的焊缝跨越事件。

如,跟踪区的跟踪计数器的增加和删除就是通过跟踪区的焊缝跨越事件来完成的。

跟踪区和跟踪段的焊缝跨越事件包括:

●焊缝进入跟踪区事件。

当焊缝进入当前跟踪区时所需执行的事件。

●焊缝离开跟踪区事件。

当焊缝离开当前跟踪区时所需执行的事件。

●焊缝离开跟踪段事件。

当焊缝离开当前跟踪段时所需执行的事件。

基于跟踪段的物理分割定义,系统为每一个跟踪段都绑定了一个内存变量位(Bit)。

在机组运转期间,根据当前的带钢位置,这些内存变量位将被相应地置位或复位。

由这些内存变量位所组成的位串就是带钢跟踪系统的焊缝映像。

焊缝映像将被传送到物料跟踪。

5)典型的跟踪区

基于跟踪区的两个基本的分割原则,在带钢跟踪系统中,一条自动化机组有如下典型的跟踪区。

基于模型因子(MF)规则的跟踪区:

基于模型因子(MF)规则定义的跟踪区,可以初始化一个固定的带钢长度。

带钢延伸率所导致的变化以模型因子MF(0....<1<1....)表述。

如:

入口段,MF=1

轧机段、炉子段、平整机和破鳞机等,延伸率>1

冷却段,延伸率<1

酸洗段,MF=1

出口段,MF=1

基于‘长度变化’规则的跟踪区:

入口活套段

出口活套段

6)活套段

活套是一个长度可变的特殊机组区域。

包含活套的跟踪区称为活套跟踪区。

一个活套跟踪区不仅仅包括从活套入口开始到活套出口间的‘真的’活套段,其中还可能包括‘真的’活套段之前或之后的部分机组区域。

换言之,一个活套跟踪区往往包括两部分:

可变长度段和固定长度段。

虽然一个活套原理上可以被分割到多个跟踪区,但这种可能性仅仅被用于一些极其特殊的场合。

无论如何,一个完整的活套可以被分割为若干个跟踪段。

对一个活套跟踪区的区和段的长度定义,使用下列的定义:

正数描述可变长度跟踪段的段长度。

这个正数值是这个可变长度跟踪段的段长度占活套容量的百分比。

所有的百分比之和必须=1。

负数描述固定长度跟踪段的段长度。

这个负数的正值表示的是这个固定长度跟踪段的真实的段长度

如,在一个活套跟踪区中包含有4个可变长度段,每一个可变长度跟踪段有25的段长度定义值。

这个25表示每个可变长度跟踪段的段长度分别占活套总容量的25%。

另外,一个固定长度跟踪段有–1000的段长度定义值。

这个–1000表示这个固定长度跟踪段的真实的段长度为1000长度单位。

机组运转期间,活套容量(带钢长度,依赖于活套的填充率)或相关数据必须连续地发送到带钢跟踪系统的CPU。

活套的容量将按所定义的百分比分配到不同的可变长度跟踪段。

7)跟踪计数器

带钢跟踪系统使用跟踪计数器记录焊缝在跟踪区中的位置信息。

跟踪计数器是由PLC内存单元构造的内部计数器。

跟踪计数器以跟踪区为单位进行独立配置,一个跟踪区内的所有跟踪计数器是一个集合。

每一个独立的跟踪区有自己独立的跟踪计数器。

每个跟踪区可以拥有一个或多个跟踪计数器,每个跟踪计数器可以跟踪一个带钢焊缝。

在一个跟踪区内,当前带钢(其焊缝已离开当前的跟踪区,而尾部尚在当前的跟踪区)由第一个跟踪计数器跟踪。

可以得知,如果带钢跟踪系统中,一个跟踪区最多允许有n个跟踪计数器,那么,在任一个跟踪区内最多可以有n-1个焊缝。

换言之,一个跟踪区的区长度总是小于n-1个连续带钢所覆盖的机组长度。

通过控制跟踪计数器的增加和删除,相应的跟踪计数器被使用。

8)同步点和窗口

安装在跟踪区头部的焊缝探测器将仅仅用于对跟踪计数器的同步。

在每一个跟踪区内最多可以定义一个焊缝探测器。

带钢跟踪系统的同步事件由位于跟踪区的同步点触发。

在跟踪同步理论中,带钢跟踪系统引入了同步点和窗口的概念。

所谓的同步点,简单地说,就是焊缝探测器的安装位置。

当焊缝通过同步点时,焊缝探测器将向带钢跟踪系统发送中断信号,触发关联的跟踪同步。

所谓窗口,是指在同步点前后人为定义的一个焊缝检测区域。

只有发生在窗口内的同步触发信号才是有效的同步信号。

借助于窗口的机制,带钢跟踪系统可以过滤掉来自于焊缝检测器的误信号和带钢上存在的伪焊缝。

一个焊缝检测窗口的基本原理如下:

当焊缝进入窗口(W-≤跟踪计数器的计数值≤W+),窗口打开。

仅在窗口已打开的状态下,焊缝探测器所发生的触发信号,才可以被带钢跟踪系统视为有效的同步触发信号,而被接受。

窗口大小(长度)的定义,是一个经验值。

太大或太小的窗口大小定义都是不合适的。

较大的窗口大小定义,可以较大地补偿脉冲发生器的累积误差和带钢在BR辊或DR辊上发生的滑动误差,防止‘真’焊缝的遗失。

但较大的窗口大小定义,不可避免地增加了系统捕获到误信号和伪焊缝的几率。

相反,较小的窗口大小定义,可以降低系统误信号和伪焊缝的捕获几率,但同时也增加了系统对‘真’焊缝的遗失几率。

最佳的焊缝检测窗口大小定义需要在调试过程中,对经验值作有针对性的优化调整。

9)同步原理

当带钢跟踪系统捕获到来自于焊缝探测器的有效的同步触发信号,带钢跟踪系统将依据同步原理进行必要的焊缝同步。

基本的同步原理图如下:

-Length:

实际长度/测量长度。

从跟踪区起点开始到带钢焊缝之间的实际带钢长度,这是一个由跟踪计数器纪录的累积脉冲长度。

-理论长度:

机械定义长度或在调试期间的测量长度。

实际长度(Length)可以通过如下的计算公式获得:

Length=I*Li*CORR*MF

其中:

I=从当前跟踪区的起点到带钢焊缝之间的脉冲数

Li=单位脉冲长度

CORR=跟踪区