QSE基本概念.docx

《QSE基本概念.docx》由会员分享,可在线阅读,更多相关《QSE基本概念.docx(6页珍藏版)》请在冰豆网上搜索。

QSE基本概念

QSE基本概念

1.什么是QSE

-质量系统有效性QualitySystemEfficiency

2.QSE包括哪些内容?

-包括:

7个质量基础和变差减少

3、7个Basic(7个质量基础)的内容是什么?

-质量墙、自检、红箱子、受控下返工、防错(Poka-yoke)、首件合格、快速反应质量控制(QRQC)

4、设立质量墙的目的是什么?

-为了保护客户,防止不合格件流到客户

5、何时设立质量墙?

-临时措施:

收到顾客投诉/顾客强烈要求改进时

-预防措施:

试生产;产品和/或过程没有确认,缺少经验/人员更新等,导致存在产品风险时

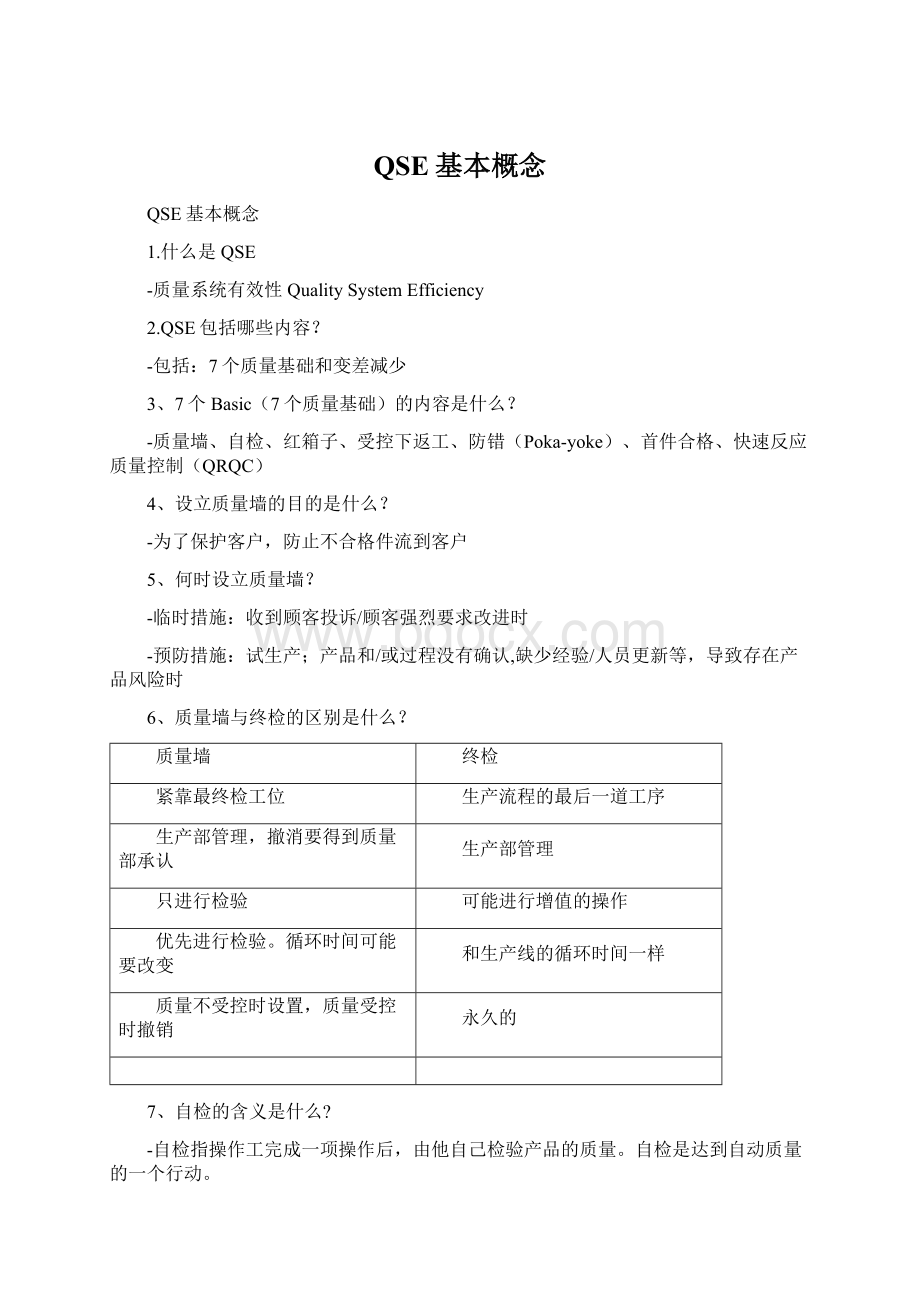

6、质量墙与终检的区别是什么?

质量墙

终检

紧靠最终检工位

生产流程的最后一道工序

生产部管理,撤消要得到质量部承认

生产部管理

只进行检验

可能进行增值的操作

优先进行检验。

循环时间可能要改变

和生产线的循环时间一样

质量不受控时设置,质量受控时撤销

永久的

7、自检的含义是什么?

-自检指操作工完成一项操作后,由他自己检验产品的质量。

自检是达到自动质量的一个行动。

-自检意味着:

1.操作工在完成一项操作后立即检查产品的质量

-自检指导书

-检验路径

2.由操作工判断他生产的零件是否合格

-缺陷样件

-极限样件

3.如果零件不合格,它将被隔离(参考红箱子)。

如果零件合格,则把它传递到下一道工序

4.如果操作工将不合格零件传递出去,那么他将立即被通知到

-及时贴

-质量效率板/自动质量矩阵

5.作为一个预防方法,GAP班长要定期审核操作工的自检:

-标准工作的跟踪

-在GAP内跟踪自检的效率

-质量指标的展示

-质量效率板/自动质量矩阵

8、自检效率的计算公式是什么?

-自检效率=自检发现缺陷数/(自检发现的缺陷数+漏检缺陷数)*100%

9、红箱子的含义是什么?

-红箱子是指一个红色的盒子、挂钩、手推车、资料架等,用来放置在生产的任何阶段产生的不合格品

10、红箱子的作用是什么?

-从合格件中隔离出不合格/可疑品

-在生产线上或工位上使不合格品暴露出来

-使GAP组长很容易地分析不合格品

11、红箱子的要求有哪些?

-颜色是红色

-容量是一个班次的不合格品

-不许盛放垃圾或其他物品

-每班结束前清空

12.不合格品如何隔离与处理?

-红箱子被用于收集所有不合格品,包括外协件、自制件和产成品件。

-红箱子需放在工作位置附近,靠近产品缺陷易被发现的地方,存放在红箱里的每一个零件都要被记录,不合格产品的缺陷部位要用红箭头或不干胶标注,以便容易分析不合格产品。

13、什么是返工?

-对产品来说,返工是一个不正常的、没有附加值的操作过程,返工分成三类,重点是第一类:

1.线外返工

2.线上返工

3.无规则操作

-返工是一种浪费,佛吉亚的目的是限制返工,并查找出其根源。

线外和线上的返工要记录,减少返工是GAPLeader的责任。

14、什么是线外返工?

-当返工需要长时间或从技术方面讲不可能在线上返工时,需要下线返修(如器具表面有洞或座椅没有装配),常见的零件返修是在生产线上的末端。

-返工产品有专门的返工工位,这个位置靠近生产线,它包括所有维修工具和维修方式。

返工比较简单,没有自动化装置。

-GAP组长要掌握所有返工和检验技术,对线外的返工品负责。

一旦有可能,他将负责分析第一件不合格品的缺陷原因,并且进行返工。

当需要时,他能帮助单一工种操作者进行返工,在交接班时,所有的返工品要被完成且被标识和记录。

15、什么是线上返工?

-线上返工适合于被操作者或GAPLeader易于发现的产品,需要时,实施缺陷停止规则。

16、什么是无规则操作

-无规则操作也是一种操作,因为它的低频次和易于变化没有被规定,如清洗灰尘和调整零件。

17、缺陷样件包括哪些?

缺陷样件的作用是什么?

-缺陷样件应该包括了主要的已知的缺陷。

它将提供以下内容:

1.每个缺陷要有一个专用名称,用来保证大家对缺陷的理解是一致的,无论是操作工、经理还是支持部门。

2.对于新员工的培训资料

18、缺陷展示板的要求是什么?

-缺陷展示板必须包括所有典型的缺陷样件。

这些缺陷或者被客户抱怨过,或者是被我们自己确认过(例如通过FMEA或者控制计划)

-所展示的缺陷必须非常明显,它可以是一个不合格零件或者只是含缺陷的一部分。

缺陷处必须要标识,而且要含有缺陷的名称(这个名称必须和不合格品统计表里的名称一致)。

-缺陷展示板必须满足下列条件:

1.必须靠近相应的工位,高度可视

2.不被工作环境所污染(例如灰尘、潮湿)

3.定期评审,若有必要则要更新。

(例如当样件已经旧了或者损坏了)

19、什么是极限样件?

用途是什么?

在何种情况下更新?

-对于不同的缺陷,有不同级别的接受程度。

极限样件就是用来给出一个可接受的极限程度。

-极限样件有两个用途:

1.帮助操作工判断零件是否合格

2.避免检验标准过严或过松

-对于每一个缺陷,我们必须尽可能清楚的展示接受的极限,通过展示一个可接受的极限(用绿色标识)和一个不可接受的极限(用红色标识)

-极限样件在以下情况下更新:

1.在客户抱怨之后(新的样件)

2.当零件的可接受极限改变后

20、Poka-yoke(防差错系统)如何验证?

验证失效时,如何反应?

-开始生产前必须依据Poka-yoke验证规则验证Poka-yoke的有效性。

若验证有效,将PokaYoke标签绿色向外;一旦验证失效,保持红色标示向外,并立即通知GAPLeader或主管。

在防错功能恢复前,必须启用防错系统备份方案。

21、OKFirstPart(首件合格)目的是什么?

包括确认哪些内容?

-目的是:

开始生产前确认生产线有能力生产合格品

-包括:

1.没有HSE问题

2.培训过的操作工

3.最近的质量报警

4.红箱子是空的

5.可用的操作指导书

6.防错系统是有效的

7.过程参数符合

8.首件合格

22、什么是QRQC?

分哪几种?

-快速反应质量控制QuicklyRespondQualityControl

-分为:

LineQRQC(生产线QRQC)---生产主管主导,每日回顾

UAPQRQC(UAPQRQC)---UAP经理主导,UAP3个主要问题,每日回顾

PlantQRQC(工厂QRQC)---工厂经理主导,顾客投诉,24小时内采取遏制措施,每日回顾

23、什么是QRQC的六要素?

-现场

-实物

-真实数据

-快速反应

-逻辑思维

-现场指导

24、减小变差的十步法是什么?

1-定义问题

2-验证检查过程

3-观察过程

4-消除特殊原因

5-验证过程的稳定性

6-识别可能的变异原因

7-识别流入的参数

8-控制流入的参数

9-验证变异的减少

10-关闭过程并使其标准化

25、S/R(安全法规件)评审要点有哪些?

-每个工厂将每年一次被评估

-从有安全法规件风险的工厂和供应商开始

-评审目标得分>90%并且无障碍点

-审核中一旦发现障碍点,需要立即制定纠正措施并在审核中得到认可

-完成障碍点的措施应在60天完成

-项目应在SOP3个月之前得到评估

-审核员来自集团业务部(business)或分区(division)而不是来自工厂或项目

-评审的结果应向业务部和集团质量经理汇报

-行动计划的确认在评审后3个月内完成