拉延模设计.docx

《拉延模设计.docx》由会员分享,可在线阅读,更多相关《拉延模设计.docx(21页珍藏版)》请在冰豆网上搜索。

拉延模设计

拉延模设计

一:

认真阅读图

1.工件分析——拉延深度,形状尺寸

顶杆行程S1应保证压边圈的压料面高于凸模即工件最高点5以上。

限位螺钉行程S2=S1+15~20

2.冲压方向和送料方向

3.数模基准点和模具中心

4.凸模轮廓线和压边圈轮廓线

5.压料面形状

6.拉延筋中心线

7.试冲模板料压料面大小由试冲模板料向外偏移15来定

8.标记销即指示

9.技术条件——材料,料厚,数模基准,冲压设备

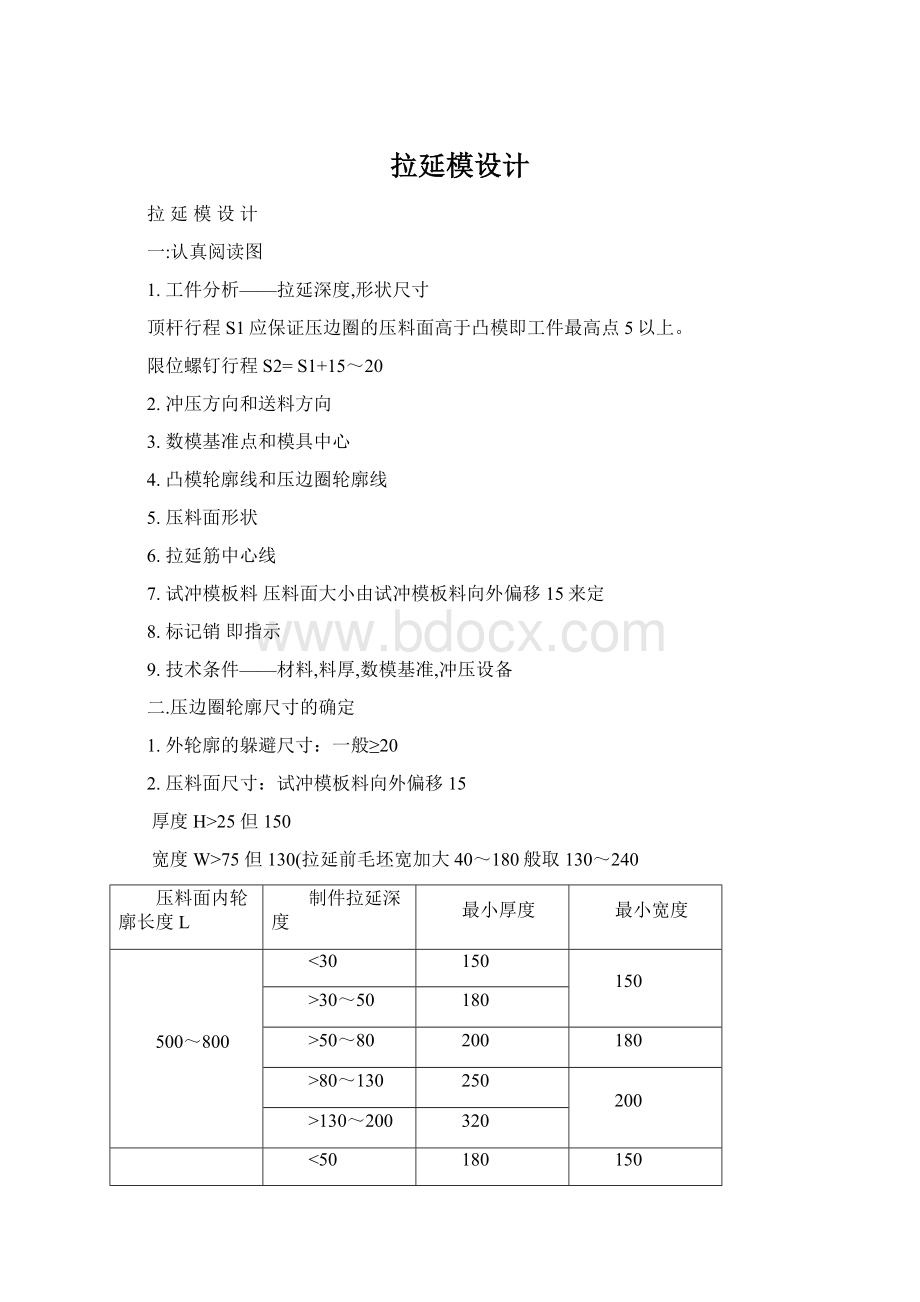

二.压边圈轮廓尺寸的确定

1.外轮廓的躲避尺寸:

一般≥20

2.压料面尺寸:

试冲模板料向外偏移15

厚度H>25但150

宽度W>75但130(拉延前毛坯宽加大40~180般取130~240

压料面内轮廓长度L

制件拉延深度

最小厚度

最小宽度

500~800

<30

150

150

>30~50

180

>50~80

200

180

>80~130

250

200

>130~200

320

>800~1000

<50

180

150

>50~80

200

180

>80~130

250

200

>130~200

320

>200~320

450

320

>1000~1600

<50

200

150

>50~80

250

180

>80~130

300

200

>130~200

400

>200~320

500

320

>1600~2000

<50

300

150

>50~80

400

180

>80~130

450

200

>130~200

500

>200~320

600

320

3.压料面的轮廓尺寸应考虑制件的拉延深度和压床顶杆的布置

4.压边圈外缘面轮廓下降至少15,对轮廓形状变化比较大的压料面外缘形状设计时可以给出简单形状尺寸

5.压边圈平面轮廓但毛坯板料形状复杂时应设计成简单的形状图

6.压边圈前后侧至少设置1~2处60以上观察凸模状态的铸造通孔和排气用铸造通孔

三导向设计

1.气垫顶起时至少应有50导向接触面,大模具可延伸至100

2.模具轮廓尺寸的分类表

模具型号

模具宽度(W)

模具长度(L)

1

小型

600

650~1100

2

600

1100~1600

3

600~850

1600~2000

4

中大型

850~1100

1600~2500

5

1100~1400

1700~2800

6

1400~1800

2000~3600

7

1800~2250

2250~3700

8

>2250

>2250

(1)导向腿设置在模具中部的尺寸规格

用于小型模具

模具型号

A

B

C

D

D1

E

J

K

M

d

1,2

260

135

180

150

100

110

100

50

40

60

50

3

300

155

180

200

100

110

125

50

40

60

50

注:

1.图为单独使用导向腿和导向腿+导柱二者共用形式

2.图中处为设置导柱衬套时使用的尺寸

用于中大型模具

模具型号

B

B`

C

D

D1

E

J

K

M

d

4

450

160

205

100

140

120

100

50

40

70

60

5

700

160

205

100

140

120

100

50

40

70

60

6

1000

185

225

150

180

150

125

60

50

90

80

7

1200

185

225

150

180

150

150

60

50

90

80

8

1500

185

225

200

180

150

150

60

50

90

80

注:

1.图为单独使用导向腿和导向腿+导柱二者共用形式

2.图中处为设置导柱衬套时使用的尺寸

(2)导向腿设置在木角部形式的尺寸规格

模具规格

B

B`

C

D

D1

E

J

K

M

R

d

1

135

195

100

120

110

100

50

40

60

55

50

2

135

195

100

120

110

100

50

40

60

55

50

3

135

195

100

120

110

100

50

40

60

55

50

4

160

205

125

140

120

125

50

40

70

60

60

5

160

205

125

140

120

125

50

40

70

60

60

6

185

225

150

180

140

150

60

50

90

70

80

7

185

225

150

180

140

150

60

50

90

70

80

8

185

225

150

180

140

150

60

50

90

70

80

注:

1.图为单独使用导向腿和导向腿+导柱二者共用形式

2.图中处为设置导柱衬套时使用的尺寸

三.上下模板高度尺寸确定依据

1.制件的拉延深度

2.既要满足压床允许闭合高度的范围又要确保模具的强度

3.模具的装模高度取决于送料线的高度并考虑压边圈的强度(覆盖件模具压料圈厚度要在250以上)确定下模的高度

4.一般在使用机械手的情况下,送料高度应该距压床工作台面1000±70之间,手工操作要在450~600之间

四.凸模,压遍圈,压料面尺寸

类型

L1

L2

C

压料面为平面时

30

50

15以上

压料面为二维曲面时

40

60

参议值30

压料面为三维曲面时

50

60

参议值30~

类型

b1

b2

凸模轮廓线为直线时

10

10

凸模轮廓线变化复杂时

15

15

五.毛坯定位

1.前面定位

毛坯在模具中要设置四个方向的定位,前后和两侧

前后送料时前面定位低于送料线高度30防止干涉

手工送料时毛坯板料会形成一定的弯曲,送料的水平面与定位最高部至少留10的空间,要求定位块前面设置一定长度的斜面

定位块(或销)原则上每侧设置2个,板料毛坯较窄时可以设置1个.两定位块(销)的位置:

距毛坯板料端边1/5处但要大于50.

2.侧面定位

侧面定位高度:

在使用夹钳形式和真空吸盘送料时定位块的最高处与送料线留50的空间.

进侧的定位块需倒角以便于板料推进.

面定位的长度要大于板料的1/2长度

对板料弯曲度比较大的定位要考虑弯曲后的位移量

六出气孔的设置

1.型面上的出气孔对外板制件的凸模取直径Φ4,对内板制件取Φ6

2.在后工序要修掉的废料部分钻直径Φ20~30通气孔2~6个或直接铸出直径Φ60~120通气孔

通气孔设置原则:

凸凹模成型处不设

曲率半径小,材料移动大处不设

外板懂得凹模排气孔面斜度在5‰以下时可以设置排气孔

上模排气孔设置时要加出气管,或在出气孔上方整体家盖板,以防止杂物落入

七拉延标记销

1.单动拉延模原则上设置在凹模上,材料变化小的位置上

2.尽量在制件轮廓以外的拉延凸模的轮廓内设置,不得使制件产生压痕

3.设置在修边和冲孔的废料上

4.位置最好设置在对角方向2处,对角线长度在500以下时可以设置1处

5.设置标记销处必须呈水平面,或较小斜面的法向方向的平面上,起平面必须大于标记销直径;制件上没有平面处工艺补充部分可以设置工艺平台

6.标记的位置必须在图中明确注明

7.切入拉延深度:

0.3

七平衡块设置

1.距压边圈加工面外端至少留30的空间

2.安装平衡块的底板下面必须设置加强筋

3.安装面的最高面不得高于模具压料面高度

4.平衡块基本上设置在下模上

5.单动拉延模为了保持压边圈力的平衡,在托杆附近平衡块的下方设置垫块

6.小型模具设置6个,大型模具设置8个以上,一般400布置一个

八装夹槽

总重尺寸

2000以下

2000~3000

3000~4000

4000以上

6吨以下

4

6

8

设计时决定

6~10吨

6

6~8

8~10

10吨以上

按每1.5吨一个装夹槽的程度决定个数

注:

A为设置装夹槽侧的模具长,上模装夹槽数>下模装夹槽数

九起重装置

1.铸入式吊杆:

强度高,外形小,安全可靠

D

D1

D2

L

a

b

单个起重()

用于模重()

16

30

12

60

10

25

25

25

4

8

20

35

16

80

12

32

30

35

7.5

15

25

45

20

100

40

40

45

10

20

32

55

25

110

15

45

45

50

15

30

40

65

32

130

20

50

60

65

25

50

50

80

42

150

60

75

75

40

80

63

90

55

165

70

90

90

60

120

80

110

70

180

80

100

100

100

200

2.起吊耳:

对于特大型模具侧采用带孔的起吊耳

基本尺寸

B

I

L

X

Y

r

起吊孔直径d

起重棒直径d`

允许载荷

25

24

15

40

50

130

65

105

50

30

35

34

30

60

60

180

70

110

70

40

45

44

50

70

70

210

75

125

85

40

55

54

70

80

80

240

80

125

100

50

64

63

100

85

85

255

85

135

120

50

82

80

150

120

120

360

90

135

140

60

3.螺钉连接式吊杆:

使用于中小型模具

4.专用起吊器

5.起重臂

模具

吊臂尺寸()

底板尺寸(宽X长)

模具重量(t)

D

L

≤800X1500

10

85

90

≤1000X2000

15

100

100

≤1500X3000

20

125

125

≤2000X4000

30

150

150

≤2000X8000

50

200

200

6.起重孔

起重棒尺寸()

D()

L()

可吊重量(按两根计算)

起重棒尺寸()

D()

L()

可吊重量(按两根计算)

Φ12

13

30

0.25

Φ40

41

70

8

Φ15

16

40

0.5

Φ50

51

80

14

Φ20

21

50

1

Φ60

61

100

20

Φ25

26

60

2

Φ80

81

120

30

Φ30

31

4

一○模具定位

1.键定位

2.挡料销式定位

设置在模具后侧二个(一组),距离尽量大。

孔位距冲模中心线标出,其孔中心至基准面的尺寸也要标出。

一一气垫托杆

一二安全挡板

安全挡板高度应保证压边圈在上死点时有15~20的遮盖高度,,距压边圈外轮廓10。

一三运输连接板

1.设置形式

2.连接板使用M16紧固螺钉,可采用铸入螺孔或在铸件上直接加工平面和螺孔。

3.上下模座的螺孔安装面应为同一水平面,并考虑模具翻转不发生碰撞要与外轮廓留5的间隙。

4.连接板的长度按模具存放时的闭和高度设置。

5.设置数量:

当模具总重量≤3吨时设置2个

当模具总重量≥3吨时设置4个

当模具总重量≥23吨时分开运输

6.单动拉延模可将下模的凸模与上模连接。

一四模具加工基准面的设置

1.基准面凸台宽100以上,在长方形方向前侧设置2处,距起重臂凸台150以上设置,两个基准面必须在同一条直线的平面上,并且与模具中心线平行。

2.凸台位置要避开铸件凸出位置,特殊情况结构不能避免时基准面必须确保距凸出部位150以上距离。

一五加工基准孔设置

1.一个构件必须设置3处基准孔,但对于短边尺寸>150的模具,必须设置4个孔,特别对于下模座和拉延凸模.

2.设置加工基准孔的部件:

下模座,上模座,拉延凸模,压边圈,,凹模,顶出器等以及外形面有加工,装配要求的部件。

3.设置数量及设置位置

设置3处前侧和左右侧模具基准线或中心线上

设置4处前后和左右侧模具基准线或中心线上

设置注意事项

不能被其他结构件遮盖

基准孔的加工面尽量是一平面

4.加工基准孔的规格尺寸:

Φ10H7深20

5.加工基准孔相对模具基准线或冲模中心线位置公差要求:

L±0.02

6.加工基准孔距模具基准线的尺寸应取整数值最好是10的整数倍。

一六卸料螺钉

卸料螺钉的长度应保证压边圈在上死点时有15~20的间隙

一七弹簧顶料销单动拉延模一般在压边圈上设计,双动一般在下模设计。

一八。

拉延模具参数选用

(一)凸,凹模间隙的确定

1.对于不用压边圈的拉延,单边间隙2为

2=(1~1.1)X材料厚度上极限

2.用压边圈的拉延,单边间隙2见下表

总拉延次数

1

2

3

4

5

拉延次序

1

1

2

1

2

3

1,2

3

4

1~3

4

5

凸,凹模单边间隙

1~1.1t

1.1t

1~1.05t

1.2t

1.1t

1~1.05t

1.2t

1.1t

1~1.05t

1.2t

1.1t

1~1.05t

3.对于尺寸精度要求很高的拉延件,可采用负间隙拉延,单边间隙2为

2=(0.9~0.95)X材料厚度

4.变薄拉延时,单边间隙相当于该次该次拉延后的壁厚。

(二)方(矩)形件拉延时间隙的确定

方(矩)形件拉延时,最后一次拉延凸凹模之间的间隙,直边部分按上述方法选取,圆角部分尺寸计算见下表。

圆角部分间隙应比直边部分的间隙增大材料厚度的10%,这是因为材料在圆角区会增厚的缘故

情况

计算公式

拉延件要求外形尺寸

凹模圆角半径=拉延件角部圆角半径

凸模圆角半径=

拉延件要求外形尺寸

凸模圆角半径=拉延件角部圆角半径

凹模圆角半径=

注:

表中“单边间隙”数值按直边部分选用间隙值。

(三)拉延凸凹模圆角半径

拉延凸模和凹模的圆角半径大,可降低拉延力,材料变薄小,并可适当减少拉延次数。

1.圆角半径的极限

筒形件底部圆角半径r1≥t,一般取r1≥(3—5)t。

带凸缘筒形件,凸缘与筒壁间圆角半径r2≥2t,一般取r2≥(4—8)t。

方(矩)形件角部内圆角半径r2≥3t。

2.圆角半径的计算

凹模圆角半径

无凸缘筒形件

R凹=0.8X

多次拉延时

R凹(0.6—0.8)R凹1

凸模圆角半径

首次拉延

R凸=(0.7—1.0)R凹

以后各次拉延

R凸(0.6—0.8)R凸1

多次拉延时,凸模和凹模圆角半径随拉延次数的增加而逐步减少。

如拉延件圆角半径不能满足其极限要求时,可在拉延后增加整形工序,使相应圆角半径减少。

2.圆角半径推荐值见下表

拉延凹模圆角半径

材料

材料厚度

≤3

>3~6

>6

钢

(10~6)t

(6~4)t

(4~2)t

铝,黄铜,纯铜

(8~5)t

(5~3)t

(3~1.5)t

连续拉延凹模圆角半径

材料厚度

0.25

0.50

1.0

1.5

无切口拉延

(6~7)

(5~6)

(4~5)

(3~4)

有切口拉延

(5~6)

(4~5)

(3~4)

(2.5~3)

(四).凸模和凹模工作部分尺寸计算

1.末次拉延的凸模和凹模尺寸计算

要求外形尺寸

L凹=(0.75△)

L凸=(0.75△)

要求内形尺寸

l凸=(0.4△)

l凹=(0.4△)

式中L凹,L凸,l凸,l凹——凸模和凹模尺寸

,——拉延件最大和最小尺寸

△——拉延件公差

Z——凸模和凹模间的间隙

δ凹,δ凸——凹模和凸模制造公差

非圆形件拉延凸,凹模制造公差等级

拉延件公差

12

13

14以上

凸,凹模制造公差

8

9

9

圆筒形件拉延模凸模和凹模制造公差

材料厚度

拉延件公称直径

≤10

>10~50

>50~200

>200~500

δ凹

δ凸

δ凹

δ凸

δ凹

δ凸

δ凹

δ凸

0.25

0.015

0.01

0.02

0.01

0.03

0.015

0.03

0.015

0.35

0.02

0.01

0.03

0.02

0.04

0.02

0.04

0.025

0.50

0.03

0.015

0.04

0.03

0.05

0.03

0.05

0.035

0.80

0.04

0.025

0.06

0.035

0.06

0.04

0.06

0.04

1.00

0.045

0.06

0.070

0.04

0.08

0.05

0.08

0.06

1.20

0.055

0.04

0.08

0.05

0.09

0.06

0.10

0.07

1.50

0.065

0.05

0.09

0.06

0.10

0.07

0.12

0.08

2.00

0.080

0.055

0.11

0.07

0.12

0.08

0.14

0.09

2.50

0.095

0.06

0.13

0.085

0.15

0.10

0.17

0.12

3.00

0.15

0.10

0.18

0.12

0.20

0.14

注:

1.表中数值用于未精压的薄钢板;

2.如用于精压钢板,取表中数值的25%;

3.用于有色金属,取表中数值的50%。

2.中间工序拉延件的凸模和凹模尺寸计算

L凹

L凸=()