先进电炉炼短工艺流程可行性实施报告.docx

《先进电炉炼短工艺流程可行性实施报告.docx》由会员分享,可在线阅读,更多相关《先进电炉炼短工艺流程可行性实施报告.docx(16页珍藏版)》请在冰豆网上搜索。

先进电炉炼短工艺流程可行性实施报告

先进电炉炼短工艺流程可行性研究报告

一、节能炼钢工艺

1、概述

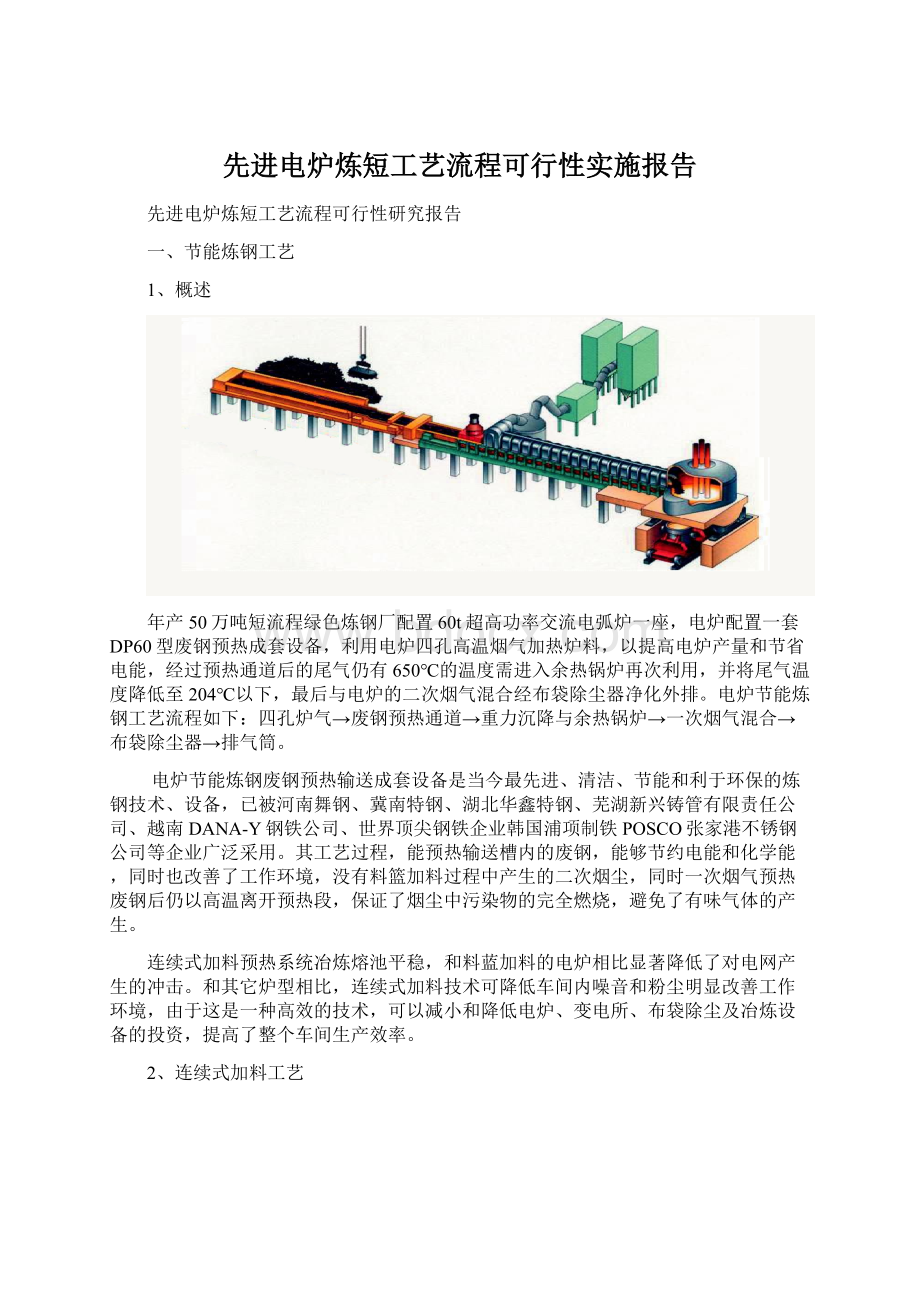

年产50万吨短流程绿色炼钢厂配置60t超高功率交流电弧炉一座,电炉配置一套DP60型废钢预热成套设备,利用电炉四孔高温烟气加热炉料,以提高电炉产量和节省电能,经过预热通道后的尾气仍有650℃的温度需进入余热锅炉再次利用,并将尾气温度降低至204℃以下,最后与电炉的二次烟气混合经布袋除尘器净化外排。

电炉节能炼钢工艺流程如下:

四孔炉气→废钢预热通道→重力沉降与余热锅炉→一次烟气混合→布袋除尘器→排气筒。

电炉节能炼钢废钢预热输送成套设备是当今最先进、清洁、节能和利于环保的炼钢技术、设备,已被河南舞钢、冀南特钢、湖北华鑫特钢、芜湖新兴铸管有限责任公司、越南DANA-Y钢铁公司、世界顶尖钢铁企业韩国浦项制铁POSCO张家港不锈钢公司等企业广泛采用。

其工艺过程,能预热输送槽内的废钢,能够节约电能和化学能,同时也改善了工作环境,没有料篮加料过程中产生的二次烟尘,同时一次烟气预热废钢后仍以高温离开预热段,保证了烟尘中污染物的完全燃烧,避免了有味气体的产生。

连续式加料预热系统冶炼熔池平稳,和料蓝加料的电炉相比显著降低了对电网产生的冲击。

和其它炉型相比,连续式加料技术可降低车间内噪音和粉尘明显改善工作环境,由于这是一种高效的技术,可以减小和降低电炉、变电所、布袋除尘及冶炼设备的投资,提高了整个车间生产效率。

2、连续式加料工艺

连续式加料先进工艺是一种电炉炼钢工艺,通过特殊的在线输送设备达到连续加料,预热炉料而进行冶炼,而烟尘排放量少和噪音较小,改善环境。

特殊的输送设备连续把废钢送到炉内,进入预热段的炉料和电炉烟气逆向相遇,烟气的余热和CO的燃烧热共同连续预热了废钢,预热后的废钢加入电弧炉内冶炼。

连续式加料电弧炉工艺的特点为留在炉内钢水直接熔化废钢。

电能用来加热钢液而不像传统式的顶装料工艺用电弧直接熔化废钢。

由于这独特的冶炼特点,连续式加料电炉冶炼溶池平稳,极大减小了顶装料工艺存在的电压波动和闪烁,交流电炉配连续式加料系统比直流电炉采用顶装料工艺的电压波动小,维护费用也低。

3、冶炼周期缩短10—15分钟;

4、年产量提高10%以上;

5、每吨钢可节电80-100kw.h。

6、电炉采用连续操作,供电曲线平稳,与传统电炉相比所需要的装机容量小20%左右,一般可以降低5%的增容电费。

7、电极消耗减少0.5-0.8%;耐火材料消耗减少5%;

8、电炉熔池连续处于精炼状态,降低了渣中的FeO含量以及扒渣的金属损失,一般提高金属收得率1.5-2%,预计可达到94%的收得率。

9、吨钢烟尘产生量由17kg~20kg降低到11kg;

10、吨钢释放的CO2量减少20—30%;

11、生产现场含尘量小于10mg/M3;

12、二恶英和CO的排放量达到发达国家排放标准。

13、风机功率相应减少30%。

14、充分进行了余热利用:

在输送段上可将废钢预热至450℃以上,后部余热可通过余热锅炉产生蒸汽来发电或采暖,锅炉出来的烟气基本上可以直接进入袋式除尘器进行除尘。

而传统电炉系统烟气则需要经过水冷管道、机力冷却器等设备,要消耗大量能源来进行降温后方可将烟气通到除尘器,而烟气所携带的能量则被完全浪费掉。

15、节省闪烁控制系统(SVC)仅需安装一套控制谐波的电容系统(FC)。

16、电炉连续精炼周期内,噪声低于80分贝以下。

17、电炉以连续熔化、精炼的方式操作,也可得到低的磷、硫含量。

18、炼钢系统主体工艺设备配置

整条短流程生产线中的炼钢部分采用:

废钢预热加料装置—超高功率电炉—钢水炉外精炼—方坯连铸短流程生产工艺,配置了一座60t超高功率交流电弧炉、一座60tLF钢包精炼炉和一台R9米5机5流方坯连铸机。

19、生产规模及产品方案

1)生产规模

炼钢厂每年生产钢水52.08万吨,连铸坯50万吨。

2)铸坯规格

铸坯断面120×120、150×150、220×220mm

定尺长度3、6m

3)生产钢种

生产钢种碳素结构钢和优质碳素结构钢

20、主要工艺设备设计选型

1)电炉容量的选择

根据生产规模,设计选择公称容量60t,平均出钢量65t,变压器容量45MVA+20%的交流电弧炉。

2)炉外精炼装置型式的选择

设计选用LF钢包精炼炉。

钢包精炼炉的主要功能为:

电弧加热、造渣精炼、合金添加及底吹气体搅拌,同时配备喂丝机,必要时对钢水成分进行微调。

3)连铸机机型选择

根据棒线材轧机对坯料规格的要求,设计决定采用一台R9米5机5流全弧形方坯连铸机,铸坯直接热送至轧钢厂。

4)电炉除尘方式选择

电炉烟尘的捕集方式采用屋顶烟罩与半密闭罩结合的型式,即导流式屋顶罩。

配备DP型废钢预热输送成套设备、余热锅炉及布袋除尘器。

5)电炉出渣工艺的选择

出渣方式选择炉前热泼渣工艺,该工艺无需中间翻渣场及设备,基建投资低;无需渣罐及渣罐的维修,生产管理费用低;操作人员少。

6)电炉修炉工艺的选择

为提高生产率,减少修炉对电炉作业率的影响,采用吊换炉壳的修炉方式。

21、电炉车间生产能力计算

1)电炉(60t)主要技术参数

序号

项目

单位

数量

备注

1

炉壳直径

mm

φ5600

2

额定出钢量

T

65

3

留钢量

T

20

4

电极直径

mm

φ500

5

电极分布圆直径

mm

φ1150

6

电极升降速度

m/min

6.0/4.0

7

电炉倾动角度出钢/出渣

(°)

(°)

20/12°

8

炉盖提升行程

mm

400

9

炉盖旋转角

(°)

~70°

10

液压介质

水乙二醇

11

液压工作压力

MPa

12

12

电炉变压器额定容量

MVA

45

13

电炉变压器一次电压

kV

35

14

电炉变压器二次电压

V

700-400

2)连铸机年产量

钢水年产量52.08×104t

钢水至铸坯收得率96%

连铸机年有效作业率74.2%

连铸机年产量52.08×104×96%=50×104

22、主要原材料供应及质量要求

1)炼钢年需要废钢39.55万吨、需要生铁16.95万吨。

2)炼钢年需要各类铁合金约1.03万吨。

3)炼钢生产年需要冶金石灰约2.5万吨,由市场采购供应。

4)炼钢生产年需要电极1750吨,其中电炉用φ500超高功率电极1500吨;钢包炉用φ350电极250吨。

5)炼钢生产年需要耐火材料0.5万吨。

23、主要工艺设备配置技术参数

1)钢包炉主要技术参数

序号

项目

单位

数量

备注

1

钢水额定容量

t

60

2

钢包钢包壳内径

钢包总高度(含包脚)

钢包内衬厚度

熔池直径

自由空间

mm

mm

mm

mm

mm

φ3150

3500

300

φ2400

600

3

钢包炉变压器额定容量

MVA

12.5

4

钢包炉变压器一次电压

kV

35

5

钢包炉变压器二次电压

V

220-135

6

平均升温速度

℃/min

4

7

电极分布圆直径

mm

φ620

8

电极直径

mm

350

9

电极上升下降最大速度(自动)

m/min

6/4

10

电极行程

mm

2100

11

炉盖提升行程

mm

400

12

液压介质

水乙二醇

13

液压工作压力

MPa

12

(2)连铸机主要技术参数

序号

项目名称

单位

数量

备注

1

机型

全弧形连续矫直

2

连铸机台数

台

1

3

连铸机流数

流

5

4

连铸机基本半径

m

R9

5

铸坯断面

mm×mm

150×150、120×120、220×220

6

铸坯定尺

m

3、6

7

连铸机流间距

mm

1350

8

铸机拉速范围

m/min

0.5~4.0

9

结晶器长度

mm

~800

10

结晶器振动频率

次/min

50~400

11

振幅

mm

0~±6

12

引锭杆型式

/

刚性

13

铸坯切割

火焰切割

14

出坯系统

公共出坯辊道、移钢机、集中冷床

3)炼钢车间主厂房各跨间主要参数及起重机配置

序号

跨间名称

主厂房技术参数

起重机吨位及台数

(t×台)

长(m)

宽(m)

轨面标高(m)

面积(m2)

1

废钢配料跨

216

33

12

7128

32/10×2电磁吊

2

电炉跨

216

24

22

5184

150/50×2、80/10×1

3

散状料跨

216

12

22

2592

10×1

4

连铸跨

216

27

15

5832

20/5×2

5

出坯跨

216

24

10

5184

16/5×2

合计

25920

24、工艺流程

1)电炉炼钢工艺流程

2)连铸机工艺流程

二、供电

1、供电方案

新建炼钢以后,全厂用电绝大部分为二级电负荷,仅有电炉、精炼炉和连铸以及吊车等设备用电为一级用电负荷,因此,220KV总降变电所安装一台220/35KV,60MVA主变压器负责向电炉和精炼炉供电,一台35/10KV,10MVA主变压器负责向炼钢和连铸及辅助设施动力用电负荷供电。

炼钢车间电炉和精炼炉35KV由220KV总降变电所35KV直接配电,炼钢车间其它高压用电设备和低压用电设备由车间内10KV配电室供电。

低压配电采取分区域设置马达控制中心进行分区配电。

2、无功补偿与滤波

采用传统的加料方式时,由于电炉冶炼过程无功冲击大,功率因数低,同时产生大量低次谐波电流,需在35KV电炉供电母线装设动态无功补偿装置(SVC),SVC装置使电压波动、电压畸变和流入系统谐波电流限制在电网充许水平以内将冶炼用电功率因数提高到0.92以上。

本方按采用了废钢预热连续加料装置后,SVC装机容量可适当减小。

三、自动化控制系统

新建炼钢工程自动化控制系统是按电炉——精炼炉——连铸机这一生产流程的三电一体化设计原则,包括计算机控制、检验仪表和电气传动等。

该系统拟按一级PLC配置,即基础自动化级。

基础自动化级主要面对生产实际工艺过程的顺序控制、逻辑控制、回路控制和各种工艺参量的监视和报警。

各个工艺环节的主要检测控制信号均送入基础自动化级,显示、报表、控制和报警等均由基础自动化级完成。

原则上不再设置现场仪表盘(个别除外),各个相关控制室均设置MMI操作站。

四、给排水设施

1、用水量及水量平衡

根据各用户对水质、水量、水压的要求,经水量平衡后生产总用水量为3200m3/h,其中:

净环水量2800m3/h

浊环水量300m3/h

车间洒水20m3/h

补充生产新水150m3/h

生产用水循环率为95.0%

生活用水20m3/h

2、设计的给排水系统

1)电炉、连铸净环水系统

主要供电炉、DP、钢包炉、连铸设备等净环水用户,供水量为2800m3/h。

该部分冷却水用后仅水温升高,水质未受污染,由泵加压后循环使用。

为保证循环水水质,该系统设50