中药饮片工艺验证0009大黄.docx

《中药饮片工艺验证0009大黄.docx》由会员分享,可在线阅读,更多相关《中药饮片工艺验证0009大黄.docx(37页珍藏版)》请在冰豆网上搜索。

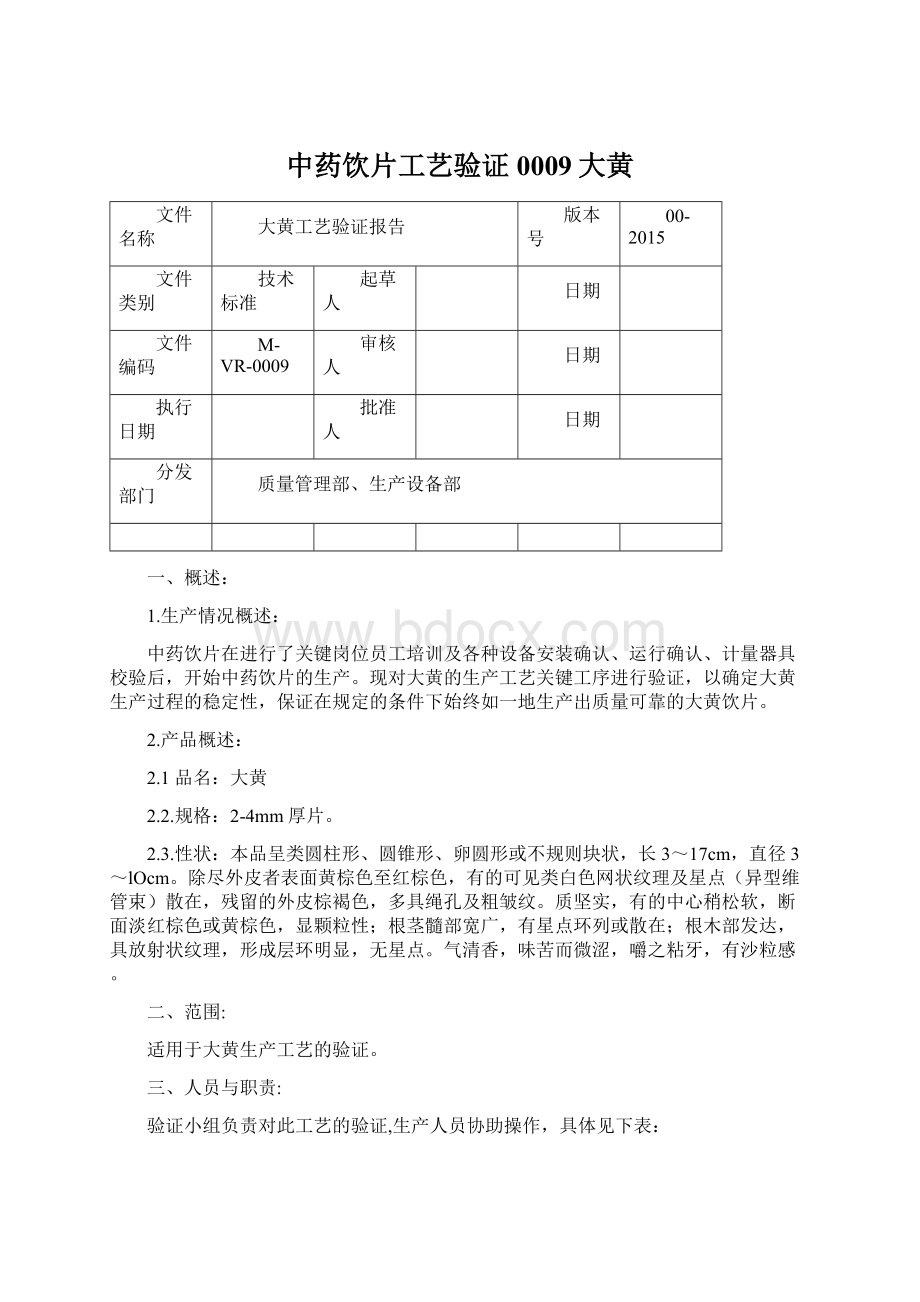

中药饮片工艺验证0009大黄

文件名称

大黄工艺验证报告

版本号

00-2015

文件类别

技术标准

起草人

日期

文件编码

M-VR-0009

审核人

日期

执行日期

批准人

日期

分发部门

质量管理部、生产设备部

一、概述:

1.生产情况概述:

中药饮片在进行了关键岗位员工培训及各种设备安装确认、运行确认、计量器具校验后,开始中药饮片的生产。

现对大黄的生产工艺关键工序进行验证,以确定大黄生产过程的稳定性,保证在规定的条件下始终如一地生产出质量可靠的大黄饮片。

2.产品概述:

2.1品名:

大黄

2.2.规格:

2-4mm厚片。

2.3.性状:

本品呈类圆柱形、圆锥形、卵圆形或不规则块状,长3~17cm,直径3~lOcm。

除尽外皮者表面黄棕色至红棕色,有的可见类白色网状纹理及星点(异型维管束)散在,残留的外皮棕褐色,多具绳孔及粗皱纹。

质坚实,有的中心稍松软,断面淡红棕色或黄棕色,显颗粒性;根茎髓部宽广,有星点环列或散在;根木部发达,具放射状纹理,形成层环明显,无星点。

气清香,味苦而微涩,嚼之粘牙,有沙粒感。

二、范围:

适用于大黄生产工艺的验证。

三、人员与职责:

验证小组负责对此工艺的验证,生产人员协助操作,具体见下表:

姓名

职务

所在部门及职务

验证过程中的职责

梁文峰

组长

总经理

批准验证方案及验证报告

石殿祥

成员

生产设备部经理

落实验证文件起草者,安排验证过程按进度有序进行,审核验证方案、记录是否完整及最终验证结果评价。

李文平

成员

质量部经理

负责验证方案的审核及验证报告评价。

梁宗海

成员

生产设备部

负责起草验证方案,负责验证数据的收集、校对、复核确认工作。

负责整理文件记录的归档工作及最终验证报告。

马富巧

成员

质量部QA

负责验证确认过程中现场检测相关工作。

陈玉芳

成员

质量部QC

负责取样、检验,出具检验报告,确认验证结果。

王建中

成员

生产设备部

负责设备运转正常,辅助完成工艺验证

四、验证依据:

大黄生产工艺规程(Y/M-TS-0016)

五、大黄生产工艺流程:

大黄拣选洗润切厚片干燥酒炙蒸制炒炭筛选包装

六、本次验证内容:

本验证将对大黄的浸泡、润、切、干燥、筛选、包装等关键工序进行验证。

七、验证参加部门:

生产设备部、质量部

八、验证地点:

中药饮片车间、化验室

九、验证时间:

自年月日起连续三批大黄的生产过程进行验证。

十、验证方案:

在生产验证前,检查生产所用物料必须全部符合质量标准,供货单位经过必要的质量审计。

现将验证方案分述如下:

1、确认所用原辅料及其检验情况:

物料编号

物料名称

生产成品批号

投料量(kg)

原料检验结果

报告书编号

2验证步骤

2.1拣选:

2.1.1工艺要求:

品种与指令相符,除去杂质、非药用部位,拣选后杂质含量≤2%。

2.1.2验证要求:

QA在拣选厚药材中在不同部位取样5份进行杂质检查,杂质含量≤2%。

2.1.3生产记录

操作过程

产品批号

拣选前重量(kg)

拣选后重量(kg)

收率(%)

收率平衡

日期

执行《拣选岗位操作规程》,按照《大黄生产工艺规程》要求进行拣选,拣去杂质。

年月日

操作人:

复核人:

QA:

2.1.4拣选验证原始记录

样品编号

样品数量(g)

杂质量(g)

杂质含量(%)

品名:

批号:

生产日期:

年月日

检查人:

复核人:

结论:

日期:

年月日

品名:

批号:

生产日期:

年月日

样品编号

样品数量(g)

杂质量(g)

杂质含量(%)

检查人:

复核人:

结论:

日期:

年月日

品名:

批号:

生产日期:

年月日

样品编号

样品数量(g)

杂质量(g)

杂质含量(%)

检查人:

复核人:

结论:

日期:

年月日

项目结论:

2.2洗润:

2.2.1工艺要求:

大黄表面干净,无泥沙;润透,切开中间无干心。

2.2.2.验证要求:

QA在润制后药材中在不同部位取样5份进行外观检查,大黄要完全润透,切开中间无干心。

2.2.3生产记录

执行《洗药岗位操作规程》《润药岗位操作规程》及《大黄生产工艺规程》,将经过拣选的药材投入洗药机中清洗至表面干净,无泥沙,然后将其放入润药机中润制,将其润透,切开中间无干心

产品批号

清洗效果

润制起

止时间

润制用时

润制效果

润制后重量(kg)

日期

操作人:

复核人:

QA:

2.2.4润药验证原始记录

品名

批号

生产日期

闷润时间

取样量

闷润效果

结论

检查人:

复核人:

结论:

日期:

年月日

2.2.5项目结论:

2.3切制:

2.3.1工艺要求:

切片,切制厚度为2-4mm,不合格不得超过10%。

2.3.2验证要求:

QA在切药过程中根据切制量选取三个时间点(切制开始,切制中段、切制末段)取样1次进行厚度的检查,广金钱草切片厚度为2-4mm,小于2mm及大于4mm不得超过10%。

2.3.2生产记录

执行《切制岗位操作规程》《大黄生产工艺规程》,将润透的大黄用剁刀式切药机切宽丝,切制厚度为5-10mm

产品批号

切药后重量

厚度检查

收率

物料平衡

日期

年月日

年月日

年月日

操作人:

复核人:

QA:

2.3.3切药验证原始记录

品名:

批号:

生产日期:

年月日

取样时间

厚度mm

检查人:

复核人:

结论:

日期:

年月日

品名:

批号:

生产日期:

年月日

取样时间

厚度mm

检查人:

复核人:

结论:

日期:

年月日

品名:

批号:

生产日期:

年月日

取样时间

厚度mm

检查人:

复核人:

结论:

日期:

年月日

2.3.4项目结论

2.4干燥

2.4.1工艺要求:

干燥温度30±10℃,水分不得过14%。

2.4.2验证要求:

QA在干燥过程中,每隔约30分钟于不同部位取样2份进行淑芬检测,直至水分≤14.0%。

2.4.3生产记录

操作过程

产品批号

干燥

温度

干燥起止时间

干燥用时

水分

干燥后重量

收率

收率平衡

日期

执行《干燥岗位操作规程》及大黄生产工艺规程》,将已切制的大黄放入烘箱,30±10℃干燥至水分≤14.0%,放冷,取出

操作人:

复核人:

QA:

2.4.4干燥验证原始记录

品名:

批号:

生产日期:

年月日

干燥起止时间

取样量g

水分%

检测人

复核人

结论:

日期:

品名:

批号:

生产日期:

年月日

干燥起止时间

取样量g

水分%

检测人

复核人

结论:

日期:

品名:

批号:

生产日期:

年月日

干燥起止时间

取样量g

水分%

检测人

复核人

结论:

日期:

2.4.5项目结论:

2.5酒炙:

2.5.1工艺要求:

品种与指令相符,炒干即可。

2.5.2验证要求:

QA在炒炙后药材中在不同位置取样3份进行性状检查,炮炙损耗率≤10%。

2.5.3生产记录

操作过程

产品批号

炒炙前重量

炒炙后重量

收率

物料平衡

日期

执行《炒炙岗位操作规程》及《大黄生产工艺规程》,启动炙药机,将净干燥后的大黄放入炙药机内,进行炒炙。

年月日

年月日

年月日

操作人:

复核人:

QA:

2.5.4验证原始记录

品名:

批号:

生产日期:

年月日

样品编号

样品量g

不合格样品量g

炮炙损耗率%

检查人:

复核人:

结论:

日期:

年月日

品名:

批号:

生产日期:

年月日

样品编号

样品量g

不合格样品量g

炮炙损耗率%

检查人:

复核人:

结论:

日期:

年月日

品名:

批号:

生产日期:

年月日

样品编号

样品量g

不合格样品量g

炮炙损耗率%

检查人:

复核人:

结论:

日期:

年月日

2.5.5项目结论:

2.6蒸制:

2.6.1工艺要求:

大黄表面干净,蒸至内外均呈黑色。

2.6.2.验证要求:

QA在润制后药材中在不同部位取样5份进行外观检查,大黄要完全蒸至内外均呈黑色。

2.6.3生产记录

执行《洗药岗位操作规程》《蒸药岗位操作规程》及《大黄生产工艺规程》,将经过拣选的药材投入洗药机中清洗至表面干净,无泥沙,然后将其放入蒸煮锅中蒸制,将其蒸至黑润。

产品批号

清洗效果

蒸制起

止时间

蒸制用时

蒸制效果

蒸制后重量(kg)

日期

操作人:

复核人:

QA:

2.6.4蒸药验证原始记录

品名

批号

生产日期

闷润时间

取样量

闷润效果

结论

检查人:

复核人:

结论:

日期:

年月日

2.6.5项目结论:

2.7炒炙

2.7.1炒炭:

2.7.1.1工艺要求:

品种与指令相符,本品形如大黄片,表面焦黑色、内部焦褐色。

2.7.1.2验证要求:

QA在炒制后药材中在不同位置取样3份进行性状检查,炮炙损耗率≤10%。

2.7.1.3炒炭记录

操作过程

产品批号

炒制前重量

炒制后重量

损耗率%

物料平衡

日期

执行《炒制岗位操作规程》及《大黄生产工艺规程》,启动炒药机,将净干燥后的大黄放入炒药机内,进行炒制。

年月日

年月日

年月日

操作人:

复核人:

QA:

2.7.1.4炒炭验证原始记录:

品名:

批号:

生产日期:

年月日

样品编号

样品量g

不合格样品量g

炮炙损耗率%

检查人:

复核人:

结论:

日期:

年月日

品名:

批号:

生产日期:

年月日

样品编号

样品量g

不合格样品量g

炮炙损耗率%

检查人:

复核人:

结论:

日期:

年月日

品名:

批号:

生产日期:

年月日

样品编号

样品量g

不合格样品量g

炮炙损耗率%

检查人:

复核人:

结论:

日期:

年月日

2.7.5项目结论:

2.8筛选

2.8.1工艺要求:

品种与指令相符,无药屑、杂质、非要用部分,杂质含量≤2%。

2.8.2验证要求:

QA在筛选后药材中在不同位置取样3份进行杂质检查,杂质含量≤2%。

2.8.3生产记录

操作过程

产品批号

筛选前重量

筛选后重量

收率

物料平衡

日期

执行《筛选岗位操作规程》及《大黄生产工艺规程》,启动筛选机,将净干燥后的大黄放入筛选机网上,除去药屑

年月日

年月日

年月日

操作人:

复核人:

QA:

2.8.4筛选验证原始记录

品名:

批号:

生产日期:

年月日

样品编号

样品量g

杂质量g

杂质含量%

检查人:

复核人:

结论:

日期:

年月日

品名:

批号:

生产日期:

年月日

样品编号

样品量g

杂质量g

杂质含量%

检查人:

复核人:

结论:

日期:

年月日

品名:

批号:

生产日期:

年月日

样品编号

样品量g

杂质量g

杂质含量%

检查人:

复核人:

结论:

日期:

年月日

2.9.5项目结论

2.9内包装

2.9.1工艺要求:

大规格(1000g)的实际装量不得超过标示装量的±1.5%;小规格饮片(10g、15g,18g等)的实际装量不得超过标示装量的±10.0%,封口严密、不透气,外观平整。

2.9.2验证要求:

2.9.2.1大规格:

QA在称量、分装、封口后产品中取样原则抽样规定的样本数进行装量检查,装量差异不得超过标示量的±1.5.封口严密,不透气,外观平整。

2.9.2.2小规格:

QA在称量、分装、封口后产品中按取样原则抽取规定的样本数量进行装量检查,装量不得超过标示量±10.0%,封口严密,平整。

2.9.3包装生产记录

2.9.3.1操作过程:

执行《内包装岗位操作规程》,领取待包装物料和饮片包装袋,按批包装指令进行称量、分装封口,成品请验。

2.9.3.2生产记录

品名:

批号:

生产日期:

年月日

标示装量规格

装量检查情况

封口检查

检查人:

复核人:

结论:

日期:

品名:

批号:

生产日期:

年月日

标示装量规格

装量检查情况

封口检查

检查人:

复核人:

结论:

日期:

品名:

批号:

生产日期:

年月日

标示装量规格

装量检查情况

封口检查

检查人:

复核人:

结论:

日期:

2.9.4大规格内包装验证原始记录

品名

批号

规格

生产日期

样品号

1

2

3

4

5

外观检查

封口检查

重量(g)

装量差异(%)

检查人:

复核人:

结论:

日期:

年月日

品名

批号

规格

生产日期

样品号

1

2

3

4

5

外观检查

封口检查

重量(g)

装量差异(%)

检查人:

复核人:

结论:

日期:

年月日

品名

批号

规格

生产日期

样品号

1

2

3

4

5

外观检查

封口检查

重量(g)

装量差异(%)

检查人:

复核人:

结论:

日期:

年月日

2.10外包装

2.10.1工艺要求:

合格证内容正确,粘贴整齐,合格证物料平衡为100%,装量规格与批包装指令一致,封口严密、平整。

2.10.2验证要求:

QA在贴标后的产品中随机抽取10袋检查合格证内容是否正确,检查粘贴是否整齐,检查合格证物料平衡是否为100%,外包封口是否严密,平整。

2.10.3生产记录

操作过程

产品批号

外包规格

合格证检查情况

封口检查

合格证物料平衡

收率

日期

执行《外包装岗位操作规程》,领取产品合格证,待包装物料和外包材。

装入合格证,按皮包装指令进行装箱、封口。

操作人:

复核人:

QA:

2.10.4外包装验证原始记录

批号

规格

装箱规格

合格证物料平衡

装箱规格检查

装箱外观检查

样品号

1

2

3

4

5

6

7

8

9

合格证

检查

检查人:

复核人:

结论:

日期:

年月日

批号

规格

装箱规格

合格证物料平衡

装箱规格检查

装箱外观检查

样品号

1

2

3

4

5

6

7

8

9

合格证

检查

检查人:

复核人:

结论:

日期:

年月日

批号

规格

装箱规格

合格证物料平衡

装箱规格检查

装箱外观检查

样品号

1

2

3

4

5

6

7

8

9

合格证

检查

检查人:

复核人:

结论:

日期:

年月日

2.11大黄中间产品检验结果

产品批号:

检验项目

标准规定

结论

性状

本品呈类圆柱形、圆锥形、卵圆形或不规则块状,长3~17cm,直径3~lOcm。

除尽外皮者表面黄棕色至红棕色,有的可见类白色网状纹理及星点(异型维管束)散在,残留的外皮棕褐色,多具绳孔及粗皱纹。

质坚实,有的中心稍松软,断面淡红棕色或黄棕色,显颗粒性;根茎髓部宽广,有星点环列或散在;根木部发达,具放射状纹理,形成层环明显,无星点。

气清香,味苦而微涩,嚼之粘牙,有沙粒感。

鉴别

(1)本品横切面:

根木栓层和栓内层大多已除去。

韧皮部筛管群明显;薄壁组织发达。

形成层成环。

木质部射线较密,宽2~4列细胞,内含棕色物;导管非木化,常1至数个相聚,稀疏排列。

薄壁细胞含草酸钙簇晶,并含多数淀粉粒。

根茎髓部宽广,其中常见黏液腔,内有红棕色物;异型维管束散在,形成层成环,木质部位于形成层外方,韧皮部位于形成层内方,射线呈星状射出。

粉末黄棕色。

草酸钙簇晶直径20~160μm,有的至190μm。

具缘纹孔导管、网纹导管、螺纹导管及环纹导管非木化。

淀粉粒甚多,单粒类球形或多角形,直径3~451um,脐点星状;复粒由2~8分粒组成。

(2)取本品粉末少量,进行微量升华,可见菱状针晶或羽状结晶。

(3)取本品粉末0.lg,加甲醇20ml,浸泡1小时,滤过,取滤液5ml,蒸干,残渣加水lOml使溶解,再加盐酸Iml,加热回流30分钟,立即冷却,用乙醚分2次振摇提取,每次20ml,合并乙醚液,蒸干,残渣加三氯甲烷1ml使溶解,作为供试品溶液。

另取大黄对照药材0.lg,同法制成对照药材溶液。

再取大黄酸对照品,加甲醇制成每1ml含1mg的溶液,作为对照品溶液。

照薄层色谱法(附录ⅥB)试验,吸职上述三种溶液各4μl,分别点于同一以羧甲基纤维素钠为黏合剂的硅胶H薄层板上,以石油醚(30~60℃)一甲酸乙酯一甲酸(15:

5:

1)的上层溶液为展开剂,展开,取出,晾干,置紫外光灯(365nm)下检视。

供试品色谱中,在与对照药材色谱相应的位置上,显相同的五个橙黄色荧光主斑点;在与对照品色谱相应的位置上,显相同的橙黄色荧光斑点,置氨蒸气中熏后,斑点变为红色。

检查

土大黄苷取本品粉末0.2g,加甲醇2ml,温浸10分钟,放冷,取上清液10μl,点于滤纸上,以45%乙醇展开,取出,晾干,放置10分钟,置紫外光灯(365nm)下检视,不得显持久的亮紫色荧光。

干燥失重取本品,在105℃干燥6小时,减失重量不得过15.0%

总灰分不得过10.0%

浸出物

不得过25.0%

含量测定

含芦荟大黄素(C15H10O5)、大黄酸(C15H806)、大黄素(C15H1005)、大黄酚(C10H1004)和大黄素甲醚(C16H1205)的总量不得少于1.5%

检验人:

复核人:

结论:

日期:

年月日

产品批号:

检验项目

标准规定

结论

性状

本品呈类圆柱形、圆锥形、卵圆形或不规则块状,长3~17cm,直径3~lOcm。

除尽外皮者表面黄棕色至红棕色,有的可见类白色网状纹理及星点(异型维管束)散在,残留的外皮棕褐