10立万储罐安装施工方案.docx

《10立万储罐安装施工方案.docx》由会员分享,可在线阅读,更多相关《10立万储罐安装施工方案.docx(25页珍藏版)》请在冰豆网上搜索。

10立万储罐安装施工方案

1

工程概况

兰州石化公司500万吨/年常减压蒸馏装置新建10万立方米原油

罐为42/12罐区的第二具大型油罐,在此之前我公司曾于1997年建过

一具10万立方米原油罐,具有一定的施工经验。

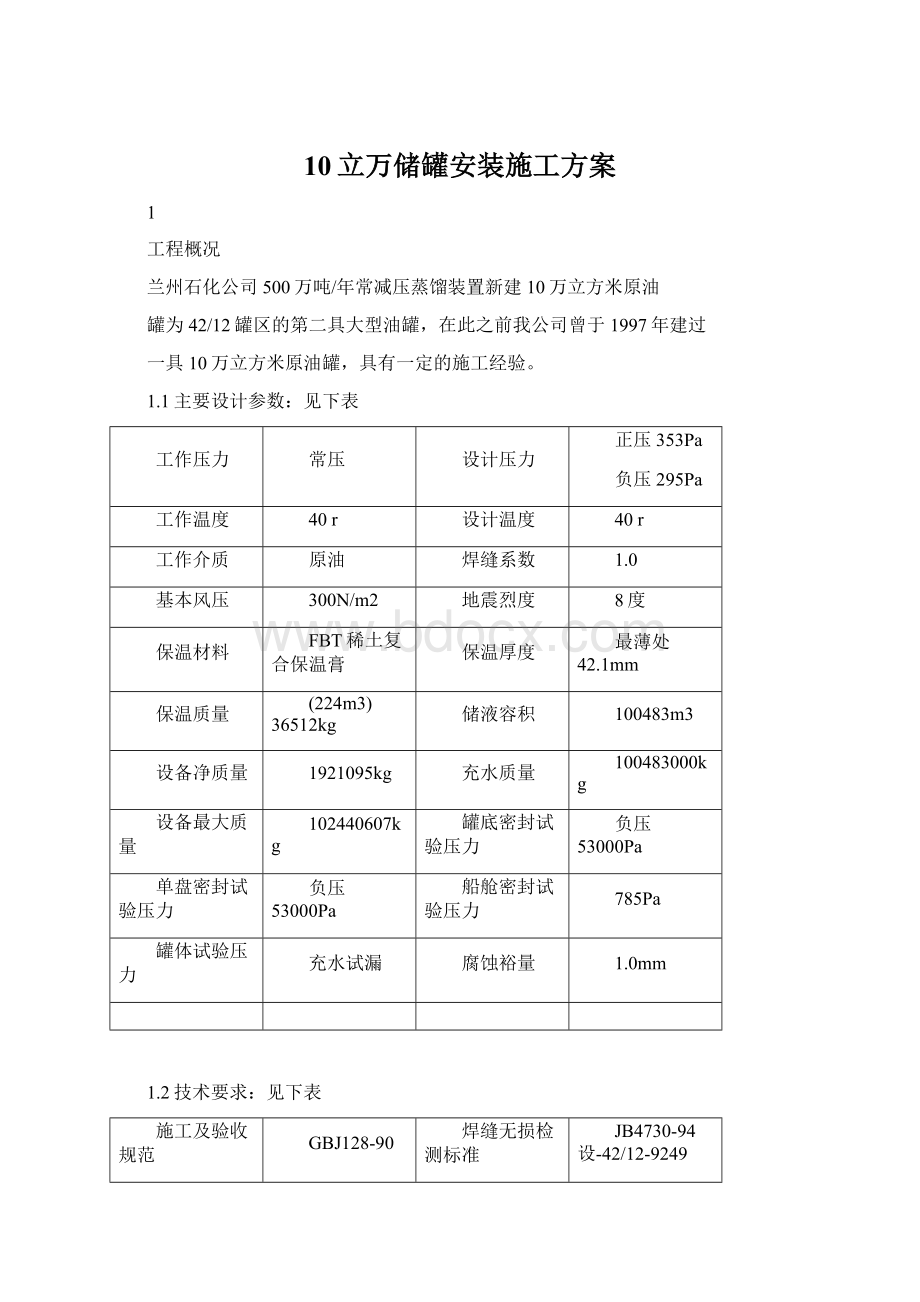

1.1主要设计参数:

见下表

工作压力

常压

设计压力

正压353Pa

负压295Pa

工作温度

40r

设计温度

40r

工作介质

原油

焊缝系数

1.0

基本风压

300N/m2

地震烈度

8度

保温材料

FBT稀土复合保温膏

保温厚度

最薄处42.1mm

保温质量

(224m3)36512kg

储液容积

100483m3

设备净质量

1921095kg

充水质量

100483000kg

设备最大质量

102440607kg

罐底密封试验压力

负压53000Pa

单盘密封试验压力

负压53000Pa

船舱密封试验压力

785Pa

罐体试验压力

充水试漏

腐蚀裕量

1.0mm

1.2技术要求:

见下表

施工及验收规范

GBJ128-90

SYJ4026-90设-42/12-9249

焊缝无损检测标准

JB4730-94设-42/12-9249

焊接规程

JB/T4709-2000

焊缝探伤合格级别

设-42/12-9249

焊缝代号标准

GB324-88

罐底与基础接触面

彻底除锈刷防腐

无图零件切割面粗糙度

Ra50

沥青漆两道

1.3开口说明:

见下表

编号

名称

数量

DNmm

PNMPa

伸出长度

1

量油孔

1

150

0.6

/

2

雷达液位计口

1

200

2.0

/

3

咼液位报警开口

1

200

1.6

300

4

低液位报警开口

1

200

1.6

300

5

热电偶口

1

40

1.6

150

6

双金属温度计口

1

40

1.6

150

7

加热器进口

1

150

1.6

200

81-3

罐壁人孔

3

600

0.6

200

9

蒸汽吹扫入口

1

20

1.6

150

10

蒸汽吹扫出口

1

20

1.6

150

11

进油接合管

1

500

1.6

300

12

均匀出油接合管

1

500

1.6

300

13

均匀采样口

1

80

1.6

150

14

抽罐底油接合管

1

300

1.6

250

15

脱水口

1

150

1.6

200

161-2

单盘浮顶排水管

2

150

1.6

200

17

消防泡沫入口

1

150

1.6

200

18

加热器冷凝出口

1

100

1.6

150

191-2

带放水阀平齐清扫孔

2

578X610

/

/

1.4油罐结构

1.4.1油罐总体尺寸为:

81264X22000X壁厚,总重1921.095吨。

142罐底规格为©81264X12/18,总面积5190m2,总重517.838吨。

由材质为Q235-A、S12mm的137块中幅板及材质为SPV490Q、

S18mm的50块边缘板组成。

1.4.3罐底垫板由100X6X不等长度的垫板和100/200X5X不等长度

的辅助垫板组成,总重15.640吨。

垫板沿©81264mm圆面积上

与罐底板所有对接缝下部布满,100X6的垫板共399块,100/200

X5的小垫板共1262块,总计1661块,材质为Q235-A.F。

1.4.4罐壁共由9圈壁板和1圈顶部角钢圈对接组成,总重817.338吨,

壁板各圈尺寸规格见下表。

编号

每块板长X宽X厚度

(mm)

数量

(张)

材质

总重量

(吨)

展开直径

(mm)

第一圈

12348.6X2480X31

17

SPV490Q

162.301吨

81031

清扫孔

3797.4X2480X34

2

SPV490Q-SR

9.824吨

81034

第二圈

12727.8X2480X27.5

19

SPV490Q

136.347吨

81027.5

第三圈

12727X2480X22.5

20

SPV490Q

111.496吨

81022.5

第四圈

12726.5X2480X19.5

20

SPV490Q

96.626吨

81019.5

第五圈

12725.9X2480X15.5

20

SPV490Q

76.8吨

81015.5

第六圈

12725.3X2480X12

20

SPV490Q

59.456吨

81012

第七圈

12725.3X2340X12

20

SPV355

56..1吨

81012

第八圈

12725.3X2340X12

20

SM400C

56.1吨

81012

第九圈

12725.3X2340X12

20

SM400C

56.1吨

81012

角钢圈

/160X100X12

L=12740.2

20

Q235-A

6.012吨

81058

1.4.5浮顶由中心舱、环舱、单盘板、加强筋,各支柱及集水坑、排

水装置、量油孔、人孔、通气阀、泡沫挡板等组成,总重384.835

吨,环舱外壁尺寸为©80500mm。

(1)单盘板浮船顶板由225块9000X2000X5的钢板组成,浮船边缘

顶板由21块5300X1600X5的钢板组成,总重157.471吨。

单盘

全部由S5mm、材质为Q235-A的板组成,焊缝为搭接,最大直

径为©70160mm。

(2)单盘支柱的立柱共140个,由©108X8/©76X8不同长度套管加

紧固密封件装配而成,总重13.742吨。

以中心为起点均布在5个

圆周上,见下表。

序号

圆周直径(mm)

立柱数量(个)

立柱长度(mm)

1

21300

40

2873

2

31300

34+2

2741

3

41300

28

2700

4

51300

20

2658

5

61300

16

2616

(3)单盘板的加强筋是包括/140X90X10和/125X80X8的5圈角

钢,沿R10800、R15800、R20800、R25800R30800mm半径分

布,另外由192根/125X80X8径向角钢筋沿5圈内径径向均布,

在半径R30800mm上均布L=4430mm的72根,在半径R25800、

R20800mm上各均布L=4840mm的36根,在半径R15800、

R10800mm上各均布24根。

5圈加强筋下料展开长度分别为L1=

67974mm、L2=99408mm、L3=130824mm、L4=162239mm、

L5=193655mm。

(4)中心舱为浮顶最中心处,总重6.264吨。

外圈板规格为4715X450

X6共8张,内圈板S4.5mm,顶板规格为6000X1800X4.5,全

部为搭接。

内外圈之间加焊24根槽钢筋,槽钢尺寸[100X48

X5.3,L=3936mm,中心加焊4根槽钢筋L=1883mm。

中心舱支柱总重5.8吨。

立柱为©89X6共8根,在直径©3000mm

上均布L=2700mm的2根,在直径©11000mm上均布L=2573mm

的6根,套管尺寸©114X&

浮顶环舱结构尺寸为5000X940X450,半径为R40250mm,环

舱内外边缘板S10mm,顶板S4.5mm,底板S6mm,内有圆周

半径分别为R40240、R38640、R36960mm的角钢圈3圈,规格为/125X10,L=5671mm的84根,L=5419mm的84根。

外缘板角

钢筋L=6010mm的42根。

径向角钢筋/63X6,L=1551mm的126

根,L=1631mm的126根,L=1661mm的126根。

隔板S4.5mm

共42块。

(7)

(8)

环舱由84个©89X6的支柱和©114X8的套管加密封紧固装置

组成,总重9.5吨。

立柱高为2918mm或2813mm,DN500的船舱

人孔共44个。

JYFF-100型全天候防火呼吸阀8套;JYLK-150量油孔1套;紧急

排水装置5套;单盘集水坑2套,东西、南北各1套;单盘人孔

DN600共4套;自动通气阀10套。

弹性密封装置是浮顶油罐的关键部件,沿浮顶环舱外壁安装,结构为弹性元件(聚氨脂软泡沫塑料)外包密封胶带(耐油丁

腈橡胶夹锦纶绸),由三种不同规格的压板及螺栓紧固,总重

6.978吨。

(10)转动浮梯为工作人员由罐外到罐顶的必径通道。

转动浮梯

活动范围:

下限距罐底1800mm,上限距罐底20400mm。

浮梯升

降区间为18600mm。

浮梯下限时,下边与罐壁夹角39.62。

,总

重2.786吨。

(11)雷达液位计管由©630X6X1000mm的接管、©325X8X

21500mm的外套管、©219X7X23892mm的波导管相互组合而

成,总重3.391吨。

(12)均匀抽出器由导轨、升降管、集合箱、接管组成,总重量

4.111吨。

集合箱和集合管与罐壁开口(12)(13)相连,导轨与浮顶

底面连接,升降管与导轨移动连接。

(13)加强圈内半径为R40512mm,由沿罐外壁分布的S8mm的

腹板、80个/63X6牛腿支撑三角架组成,每块腹板上开16-0

20的孔,总重12.504吨。

上表面距罐底14500mm,距抗风圈上

表面6500mm。

(14)抗风圈内半径为R40512mm,由沿罐外壁分布的S10mm的

腹板、79个/70X6牛腿支撑三角架、43根槽钢[220X79X9、

3根/125X14加强角钢、41块S8mm的垫板、204根/50X5栏

杆立柱、266米©33.5X3.2扶手等组成,总重32.955吨。

(15)量油管的规格为©426X9X22990mm,材质为10#钢。

上

部与罐顶DN150量油孔相通,下部通过支架与罐内壁焊接,浮

顶环形舱经套管密封装置上下滑动升降,总重2.88吨。

(16)静电导出装置中2根L=29000mm的软铜复绞线TRJ-25mm2,

一端与浮顶转梯下转轨道固定,另一端经过浮梯与罐壁顶相接。

(17)罐顶平台为量油孔、转动浮梯安装使用的平台,由S4mm

铺板、[100X48X5.3的槽钢斜撑、/75X6和/50X5的支撑角

钢等组成,平台面标高为23000mm,总重0.96吨。

(18)仪表操作平台包括标高为18500mm的平台和标高为

3500mm的平台,总重0.588吨。

(19)盘梯由上下两部分组成,中间由小平台连接。

下段直高

11000mm,上段直高10000mm,共有牛腿三角架11组,梯子宽

B=650mm,踏步S4mm共83个,盘梯总重1.753吨。

6编制依据

2.1

设-42/12-9254/1~51油罐施工图

2.2

设-42/12-9249《10万m3原油罐建造技术规定》

2.3

GBJ128-90《立式圆筒形钢制焊接油罐施工及验收规范》

2.4

SYJ4026-88《石油工程建设质量检验评定标准》

7组装技术要求

3.1总的要求

3.1.1

制造本油罐的钢材、配件及其它材料应具有相应的质量合格证,

对进口的钢材、配件以及焊接材料(焊条、焊丝、焊剂)还必

须有商检证。

3.1.2

钢板使用前应确认标记,必须逐张检查表面质量和几何尺寸,

并应符合相应的钢板标准规定和图纸要求。

3.1.3

对进口钢材按《压力容器安全技术监察规程》第25条进行化学

成分和机械性能复验,其结果应符合生产国相应规范和标准的

规定。

3.1.4

对第一、二圈壁板和罐底边缘板在使用前应逐张进行超声波探

伤检测,钢板的超声检测应按JB4730-94的规定,质量等级应不

低于II级。

3.1.5

罐壁第三至六圈的每张壁板周边100mm范围内应进行超声波检

测,质量等级应不低于JB4730-94中规定的II级。

3.1.6

制造单位应对国外进口的SPV490Q和SPV490Q-SR钢板逐张测

厚,每张板不少于9个点,钢板不允许有负偏差。

3.1.7

罐底板、壁板和浮顶在预制前,制造单位必须根据材料的实际

规格尺寸绘制排版图,但第一、二圈壁板必须按图样要求。

3.1.8

罐壁板、罐底板的切割和焊缝的坡口宜采用自动、半自动火焰

切割加工,船舱和单盘等组件所用钢板的切割采用剪切加工。

3.1.9

本油罐在预制、组装和检验过程中所使用的样板规定如下

(1)检查构件曲率的弧形样板,其弦长等于2米;

(2)直线样板采用1米钢板直尺;

(3)测量焊缝角变形的弧形样板,其弦长等于1米。

3.1.10下料后的每块钢板必须按下列要求进行检查

切割后的坡口应放在平台上进行打磨,清除表面的铁锈、油污、氧化皮和硬化层。

焊接坡口表面应平整,不得有裂纹、分层、夹渣等缺陷,形式和尺寸应符合图样要求。

坡口角度允许偏差士2.50;坡口钝边值允许偏差:

纵缝士0.5mm

环缝0/-1mm。

板宽度允许偏差士1.5mm板长度允许偏差士2mm

板直线度偏差:

长边W2mm短边W1mm

板对角线偏差W3mm

3.1.11所有预制件应做好施工记录、标记或填写检查表格。

3.1.12为防止变形,钢板的吊运必须采取防变形措施,如平衡梁等。

3.1.13各工序之间要严格执行三检制度,并办理交接手续,未经检查

确认,严禁进行下道工序施工。

3.2本油罐使用的进口钢材应符合的要求3.2.1钢板的表面质量和钢板的形状、尺寸、重量及允许偏差,应符

合JISG3193的有关规定,且钢板不得进行焊接修补。

322SPV490Q、SPV490Q-SR、SPV355钢板的供货状态、化学成分、

机械性能等指标均应符合JISG3115的有关规定,SM400C钢板的化学成分、机械性能等指标均应符合JISG3106的有关规定,详见说明书。

3.3油罐基础验收

罐底安装前应对基础表面形状及尺寸进行检查,合格后方可进行

油罐的组装,具体要求如下。

3.3.4

基础表面径向平整度用2米直尺检查,间隙不大于10mm。

3.3.5

基础表面应平整光滑,在任意方向上不应有突起的棱角,从罐

中心向周边拉线测量,基础表面局部凹凸度不得大于

25mm。

3.3.6

沥青砂层表面应平整、密实、无突出的隆起、凹陷和贯穿裂纹。

3.3.7

基础环形墙内径允许偏差为士50mm,宽度允许偏差为

0/+50mm。

3.3.8

基础环形墙上表面水平度:

在任意10米弧长内,不超过士

3.5mm,在整个圆周上,从平均的标高计算,不超过士

6mm。

3.3.9

支撑罐壁的环墙基础部分与环墙内侧基础部分之间不应发生沉

降突变。

3310基础水平度(同一圆周上的各个测点,其测量标高与计算标高

之差)应符合规定。

3.3.11方位(0o,90o,180o,270o)标记准确。

3.3.12基础施工记录,材料试验报告,基础检查记录。

3.3.13施工工序交接手续,施工竣工图及设计变更单。

3.4罐底组装技术要求

3.4.1

罐底边缘板直径按放大直径(©81350mm)排版。

3.4.2

罐底组装全部采用对接,底板对口间隙为6~12mm,对口下部应

放垫板,垫板应与两侧底板贴紧,其间隙不得大于1mm。

3.4.3

垫板接口处应增设辅助垫板,垫板对接焊缝应完全焊透,且焊

缝表面应打磨平整。

3.4.4

底板对口错边量不得大于1.5mm。

3.4.5

底板坡口加工好后,底板下表面涂石油沥青防腐漆(距板边

50mm范围不刷)。

3.4.6

中幅板任意相邻焊缝距离及与边缘板对接焊缝的距离不得小于

300mm。

3.4.7

底板焊接完后,其局部凹凸变形深度不应大于变形长度的2%,

且不应大于50mm(沿径向拉线用直尺测量)。

3.4.8

边缘板对接焊缝两侧100mm范围内,进行超声波探伤,按

JB4730-94中II级合格。

3.4.9

边缘板坡口表面进行磁粉探伤,I级合格。

3410边缘板间的对口间隙,内侧为12mm,外侧为8mm,考虑到焊后

收缩,边缘板内侧对口处的垫板与中幅板的垫板的对接焊缝处先不焊接。

3.4.11边缘板与第一圈壁板焊接的角度偏差为900士0.120。

3.4.12边缘板的对接缝应与第一圈壁板的纵缝错开300mm。

3.5.1

3.5浮顶组装技术要求

浮顶的单盘板、船舱的顶板和底板采用搭接焊,船舱的内外侧

板采用对接焊。

3.5.3

船舱外侧壁板与罐壁之间的距离为250mm,允许偏差为士

15mm。

3.5.4

船舱内外侧板的对接接头的错边量不应大于1.5mm。

大于5mm。

度的4/1000,且不大于50mm。

3.5.10一次密封机构的安装,待罐充水到顶部时进行,安装时不得损

3.5.11二次密封机构安装须待一次密封机构安装完毕,经检查合格后

再进行。

3.5.12浮顶支柱安装时,如碰到浮顶或罐底板焊缝时,则应向周向错

开,使焊缝边缘间距不小于50mm。

3.5.13浮顶支柱铅垂的允许偏差不得大于5mm。

3.5.14刮蜡机构安装时,刮蜡板应紧贴罐壁,局部间隙不得大于3mm。

3.5.15量油导向管的铅垂允许偏差不大于23mm。

3.6罐壁组装技术要求

查,I级合格。

为0~1mm。

缝对口错边量不得大于上圈壁板厚的10%,且不得大于2mm。

第一圈壁板的垂直度允许偏差不应大于3mm,其它各圈壁板的

垂直度允许偏差不应大于该圈壁板高度的0.3%。

3.6.9

第一圈壁板1m高处,内表面任意点的半径允许偏差为士32mm,

其它各圈壁板的半径允许偏差士25mm(将圆周等分16等分测

定)。

3.6.10罐壁局部凹凸变形:

当壁板厚度W25mm时,其凹凸变形不应大

于13mm;当板厚>25mm时,其凹凸变形不应大于10mm。

3.6.11罐壁组对焊接后,焊缝的角变形用弦长等于1米的弧形样板检

查,当壁厚S>25mm时角变形不大于6mm;当壁厚1225mm时,角变形不大于8mm;当壁厚SW12mm时,角变形不

大于10mm。

3.6.12壁板滚圆应符合下列要求

(1)壁板滚圆前,两端宜应进行预弯曲,滚圆后立放在平台上,在

壁板水平方向上用弦长为2m的弧形样板检查,间隙不得大于

4mm,垂直方向用1m直尺检查,其间隙不得大于1mm。

(2)滚圆后钢板表面应平整、光滑、压痕深度不得大于0.5mm。

(3)滚圆后的壁板应放置在弧型胎具上存放,以防变形。

3.6.13各圈壁板的纵焊缝应向同一方向错开板长的1/3。

3.6.14每圈壁板长度累计总偏差为士10mm。

3615罐体开孔接管的中心位置偏差不得大于5mm,接管外伸长度的

允许偏差应为士5mm。

3.7加热盘管组装技术要求

3.7.1

3.7.2

加热盘管弯曲圆弧曲率,应按图样要求进行,允许偏差为士

100mm

加热盘管安装时,应避开浮顶支柱、中央排水和消防软管的运

动轨迹。

验,以不渗漏为合格。

8组装施工要求

4.1储罐组装施工对人员的要求

人员的业务水平。

其次在施工人员熟悉图纸的前提下向他们进行技术交底,使其基本掌握施工技术要领,为保证优质、按期完工创造有利条件。

4.2罐底板组装施工4.2.1底板在预制场按排版图下料后运至现场铺设。

4.2.2在验收合格的基础上,按施工图方位经罐中心的十字线准确画

423

4.2.4

4.2.5

4.2.6

4.2.7

4.2.8

4.2.9

出0o,90o,1800,2700四条方位线。

按设-42/12-9254/5修1罐底排版图中各板给料尺寸分片在基础

上划出定位线,此线要求清楚牢固,准确无差错,并做出相应

编号,画线可用等距法弹画。

罐底垫板除辅助板为S5mm外全部为6mm,宽100mm,各条板

下料长度详见罐底垫板图。

在验收合格的基础面上分别铺设罐底垫板,长度不够可以接长

但下部必须放置150X100X5辅助垫板且开单面450坡口,焊满

后打磨平。

因垫板图与罐底板图是相对应设计的,故罐底板各块板的对接

焊缝中心就是罐底板垫板的摆放中心线,组焊顺序应互相配合

进行,并严格控制尺寸误差,保证相对尺寸准确。

边缘板内侧的垫板与中幅板的垫板的对接焊缝外先不焊死,以

此做伸缩缝最后焊接。

罐底垫板焊完后,应保证平整不得有凹凸翘曲变形,并经检查

合格。

按©81350mm直径画出边缘板的外圆线,每距2〜3mm做出明显

油漆标记,在已焊好垫板上划好的标记线再次核对无误后,开

始铺设边缘板(16)(17)板。

4.2.10铺设900〜2700轴线上的并排竖向中幅板

(1)和⑵板(由中心向

两侧铺)。

4211铺设90o〜270□轴线平行的两道对称横向中幅板

(1)及⑶板。

4212铺设紧挨横向中幅板的并排竖向中幅板

(1),沿900〜2700轴线

两侧由中心向两边对称铺设,最后铺设⑷(5)(6)板。

4.2.13铺设900〜2700轴线平行的两道对称横向中幅板

(1)及⑺板。

4.2.14铺设并排竖向中幅板

(1)及(8)(9)(10)(11)(12)(13)板(对称铺

设)。

4.2.15铺设横向中幅板(14)(15)板(对称铺设)。

4.2.16所有罐底板在铺设前都必须按图纸核对下料尺寸并做好编号,

要求字迹工整、大小一致、颜色清楚并与排版图相符。

4.2.17所有罐底板的铺设均以当日焊工实际焊接工作量为准。

4.3浮顶组装施工

单盘板边缘板及各支持角钢沿圆周等分24份,即每份150。

制作单盘板支架96个,其中大支架72个,小支架24个。

各支架总高度尺寸应以施工图中单盘板下表面到罐底板上表面之间距离为准再加高50毫米为支架总高度。

待所有支柱全部插入要求高度并用销子固定好后,再分别在支架根部切除,将支架拿出,注意切割时不能将下部垫板割伤,并将多余部分打磨整齐,最后整个浮盘由232个支柱来支撑。

将支架沿已分好等分的径向方向放好并用角钢或工字钢连接,并测量支架表面是否在同一水平面上,如倾斜需在支架腿下加垫板。

将各支持圈半径尺寸移值到各支架上,并做出明显标记和定位板,以确保组对尺寸。

分别组对各圈支持圈,测量无误后,分别对称组对各圈中径向支撑角钢,各尺寸检查无误后按要求焊接。

(7)

(8)

在组焊好的角钢圈上固定好00、900、1800、2700十字中心线并标记好。

沿90o~270o轴线和0o~180o轴线分别铺设单盘中幅板,然后分别

对称铺设。

第一条板铺设经检查合格后,应先将