关于无损检测提纲的一些解答.docx

《关于无损检测提纲的一些解答.docx》由会员分享,可在线阅读,更多相关《关于无损检测提纲的一些解答.docx(13页珍藏版)》请在冰豆网上搜索。

关于无损检测提纲的一些解答

关于无损检测提纲的一些解答

1、渗透检测的原理与工艺(不同条件下的工艺:

有水和无水,表面裂纹大还是小等等)

工作原理:

零件表面被施涂含有荧光染料或着色染料的渗透液后,在毛细管的作用下,经一定的时间的渗透,渗透液可以渗进表面开口缺陷中;经去除零件表面多余的渗透液和干燥后;再在零件表面施涂吸附介质——显象剂;在毛细管作用下,显象剂将吸附缺陷中的渗透液,使渗透液回渗到显象剂中;在一定的光源下(黑光或白光),缺陷处非渗透液痕迹被显示出来(黄绿色荧光或鲜艳红色),从而探测缺陷的形貌和分布状态。

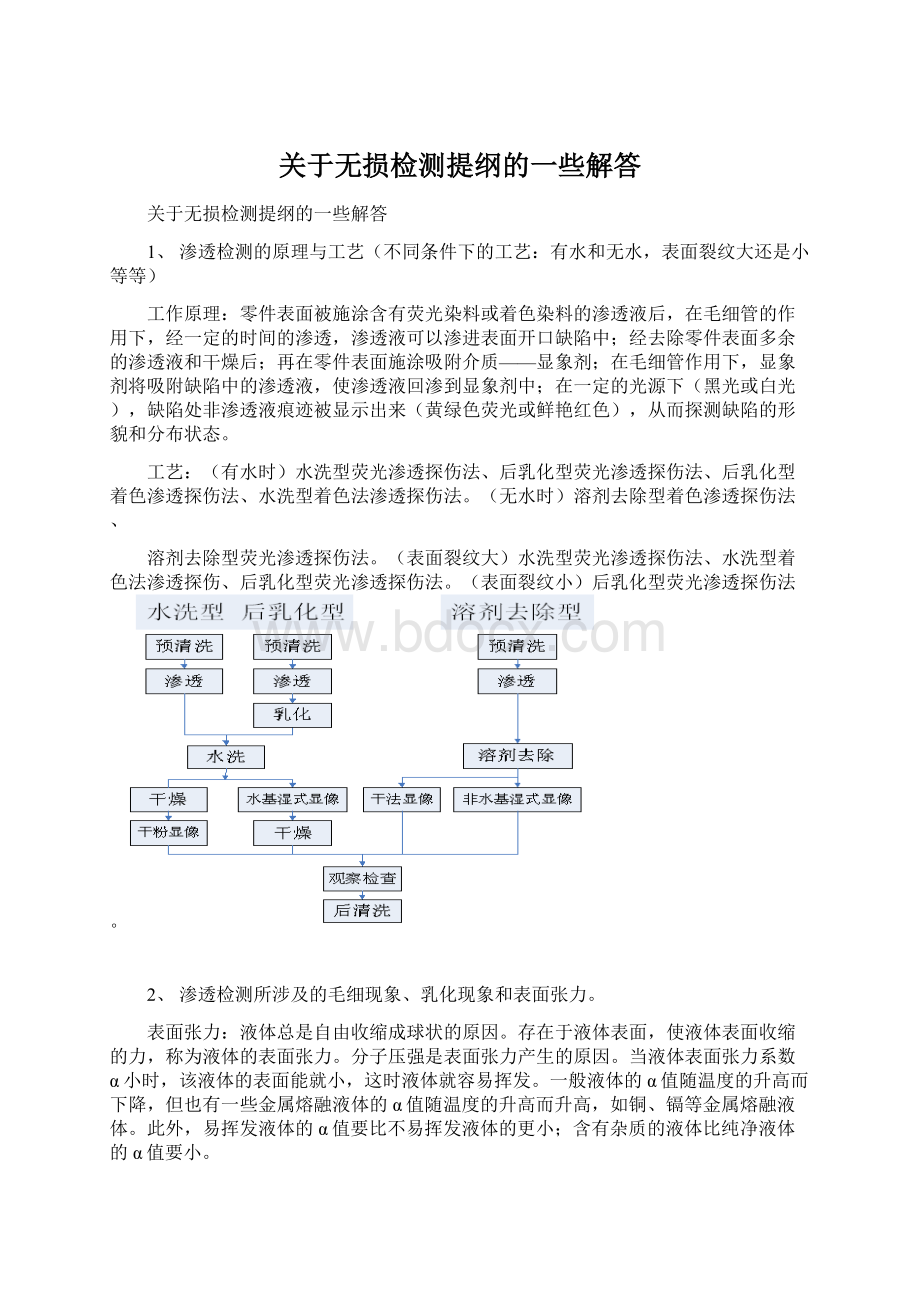

工艺:

(有水时)水洗型荧光渗透探伤法、后乳化型荧光渗透探伤法、后乳化型着色渗透探伤法、水洗型着色法渗透探伤法。

(无水时)溶剂去除型着色渗透探伤法、

溶剂去除型荧光渗透探伤法。

(表面裂纹大)水洗型荧光渗透探伤法、水洗型着色法渗透探伤、后乳化型荧光渗透探伤法。

(表面裂纹小)后乳化型荧光渗透探伤法。

2、渗透检测所涉及的毛细现象、乳化现象和表面张力。

表面张力:

液体总是自由收缩成球状的原因。

存在于液体表面,使液体表面收缩的力,称为液体的表面张力。

分子压强是表面张力产生的原因。

当液体表面张力系数α小时,该液体的表面能就小,这时液体就容易挥发。

一般液体的α值随温度的升高而下降,但也有一些金属熔融液体的α值随温度的升高而升高,如铜、镉等金属熔融液体。

此外,易挥发液体的α值要比不易挥发液体的更小;含有杂质的液体比纯净液体的α值要小。

毛细现象:

润湿液体(如水)在毛细管中呈凹面且上升,不润湿液体(如水银)在毛细管中呈凸面且下降的现象,称为毛细现象。

毛细管现象实际上就是表面张力作用的结果。

渗透过程中,渗透液对受检表面开口缺陷的渗透作用;显象过程中,渗透液从缺陷中回渗到显象剂中形成缺陷显示痕迹等,实质上都是毛细作用。

乳化现象:

由于表面活性剂的作用使本来不能混合到一起的两种液体能够混合在一起的现象称为乳化现象。

具有乳化作用的表面活性剂称为乳化剂。

乳化剂的作用有两个:

一是当乳化剂在油水界面吸附并富集时,改变了界面的性质和状态,降低界面张力,使油滴表面能不因表面积的增加而急剧增加,从而使体系始终保持表面能较低的稳定状态;二是能在分散的液滴表面形成一种具有一定强度的保护膜,阻止液滴因碰撞而又重新聚集,而且当保护膜受损时,自动弥补受损处。

后乳化型渗透剂的去除多采用水包油型(O/W)乳化剂。

3、磁粉检测的原理与工艺(连续法和剩磁法,周向磁化、纵向磁化、复合磁化)

原理:

铁磁性工件在外加磁场作用下被磁化,当工件表面或近表面处存在缺陷时,工件内磁场会发生畸变,在相关表面产生漏磁场,其能吸附施加于工件的磁粉而形成磁痕显示缺陷的存在。

工艺——磁化方法(具体看课件相关介绍)

周向磁化方法:

磁力线为同心圆的磁场称为周向磁场,产生周向磁场的方法称为周向磁化法,周向磁场宜于发现与工件轴平行的纵向缺陷。

(有轴向通电法、直角通电法夹钳通电法中心导体法感应电流法偏置芯棒法触头法环形工件电缆法)

纵向磁化方法:

磁力线相互平行的磁场为纵向磁场,产生纵向磁场的方法称为纵向磁化法。

纵向磁场宜于发现与工件轴向垂直的周向(横向)缺陷。

(有螺管线圈法电缆缠绕法永久磁铁电磁轭整体磁化电磁轭局部磁化)

检验方法

连续法:

外加磁场磁化的同时,施加磁粉或磁悬液到工件的磁粉探伤方法,称为连续法。

适用于所有铁磁材料。

剩磁法:

利用剩磁原理,停止磁化后再将磁悬液施加到工件上进行磁粉探伤的方法,称为剩磁法。

适用于Br和Hc均较高的材料。

流程:

预处理、磁化(施加磁悬液)、检验、退磁、后处理。

4、荧光增强对磁粉检测和渗透检测的光学基础

光的本质:

1.光是一种电磁波,按照电磁波的频率(或波长)的大小排列起来形成电磁波谱。

2.着色渗透检测采用白光(可见光)来观察,其波长范围为400~760nm,可由日光、白炽灯或高压水银灯等得到。

3.荧光渗透检测时,只有借助紫外线照射下进行观察,才能发现显像后缺陷显示的影像。

紫外线的波长比可见光更短,是不可见的,又称为黑光灯。

4.紫外线中波长为320nm~400nm称为UV-A,适用于荧光渗透检测,其中心波长为365nm;

许多物质原来在白光下不发光,在紫外线等外辐射源的作用下能够发光,这种现象称为光致发光。

能产生光致发光现象的物质,称为光致发光物质。

荧光渗透剂中的荧光染料就属于荧光物质,它能吸收紫外线的能量并发出荧光,其波长一般在510~550nm之间。

由于人眼对黄绿角光较敏感,故在荧光渗透检测中常使用能发出波长为550nm左右的黄绿色荧光的荧光物质。

在渗透检测中通常涉及发光强度、光通量、照度等光度学概念。

发光强度是指光源向某方向单位立体角发射的光通量,国际单位为坎德拉(cd)。

光通量是指能引起眼睛视觉强度的辐射通量,单位为流明(lm)。

照度是指被照射的物体在单位面积上所接受的光通量,单位为勒克司(lx)。

对于一定面积的表面,当照射到其表面的光通量越大,表面的照度也越大,当光通量的大小一定时,则被均匀照射的表面积也越大,表面的照度就越小。

在渗透检测时,当被显像剂吸附上来的渗透剂厚度达到一定值时,再增加其厚度,则渗透剂的着色(荧光)强度也不再增大,我们把此时的液层厚度称为渗透剂的临界厚度。

由此可见渗透剂的临界厚度越小,其着色(荧光)强度就越大,缺陷显示也越容易被发现。

显示和围绕这个显示的背景之间的亮度和颜色之差称为对比度。

对比度可用两者间的反射光或发射光的相对量来表示,这个相对量称为对比率。

通常,黑色染料显示与白色显像剂背景之间的对比率为9比1,而红色染料显示与白色显像剂背景之间的对比率只有6比1。

荧光显示与不发荧光的背景之间的对比率却很高,在周围环境存在微弱的白光时,这个对比率值可达300比1,最高可达1000比1。

5、磁粉检测的影响因素

●被测材料:

硬磁材料Hc较高,宜用剩磁法检测。

晶粒大小

含碳量的影响

热处理的影响

合金元素的影响

冷加工的影响

●漏磁场:

外加磁场强度的大小:

H大,B也大。

缺陷方向、形状和位置的影响

缺陷埋藏深度的影响

缺陷深宽比的影响

工件表面覆盖层的影响

工件材料性能和状态的影响

●裂纹性质:

横向裂纹用纵向磁化法,纵向裂纹用周向磁化法,否则测不出。

6、X射线检测的原理

由于物体中存在缺陷的部位对X射线的吸收与其他均匀部分不同,经X射线投照以后,在物体后出射的射线的强度将产生不同的分布,也就是这种出射方向上的射线强度差异可以反映被检物体的内部缺陷。

这就是X射线检测的基本原理。

7、X射线管的结构及其作用

结构上分为阴极、阳极、管壳三部分。

阳极中阳极体作用——支承阳极靶、散热。

阳极靶作用——承受高速电子流的撞击,产生X射线。

阳极罩作用——防止二次电子对灯丝的撞击和二次电子对电子束的影响。

阴极中灯丝:

作用——发射电子阴极头:

作用——对灯丝发射的电子进行聚焦。

X射线管的管壳作用:

维持高真空的环境。

8、X射线和γ射线检测各自的特点

X射线特点:

当带电粒子与原子碰撞(更确切地说是与原子核的库伦场相互作用)发生遽然减速时,由此伴随产生的电磁辐射称为韧致辐射,从X射线的产生机制看,正是属于这种类型的电磁辐射:

大量电子与靶相撞,少量电子经一次撞击就失去全部动能,而大部分电子经过多次制动逐步丧失动能,因此,X射线具有各种波长,波谱呈连续分布。

对于X射线,其穿透力和X光子的能量有关:

能量越大,穿透力越强,习惯说成硬度越高。

γ射线的特点:

γ射线的能量是由放射性同位素种类所决定的。

一种放射性同位素可能放出许多种能量的γ射线,因此其能谱为线状谱,线谱只出现在特定波长的若干点上。

要改变γ射线的能量,只有选择不同种类的放射源。

由于γ射线的波长比X射线更短,所以具有更大的穿透力。

在无损检测中γ射线常被用来对厚度较大和大型整体工件进行射线照相。

9、超声波检测的原理与工艺

原理:

利用超声波在物体中的传播、反射和衰减等物理特性来发现缺陷的一种无损检测方法。

它主要用于检测金属材料和部分非金属材料的内部缺陷。

工艺:

10、超声波检测所涉及的众多概念

物体沿着直线或曲线在某一平衡位置附近作往复周期性的运动,称为机械振动;如果振动都是余弦函数(或正弦函数)性质的,称为谐振动。

描述振动的特征量(物理学描述)

(1)振幅(A)---从平衡位置到振动最大位移之间的距离。

(2)周期(T)---质点完成一次全振动所需要的时间。

(3)频率(f)----质点在单位时间内完成全振动的次数。

超声波的分类(按时间的连续性)

(1)连续波

连续波是指在观察的时间内,超声波是连续不断的。

(2)脉冲波

脉冲波是指在观察时间内,超声波不连续,在目前的工业探伤过程中,我们主要采用脉冲波的形式。

表面波(R)

(1)定义:

质点只在一平面内作椭圆振动,椭圆的长轴垂直于波的传播方向,短轴平行于传播方向。

(2)传播条件:

只在固体介质表面进行传播。

(深度一个波长)

(4)别名:

瑞利波。

(3)实例:

表面波可以用来检测车轮踏面的裂纹、剥离、擦伤等缺陷。

板波

(1)定义:

薄板中各质点的振动方向平行于板面,而垂直于波的传播方向。

(2)传播条件:

只能在薄板中传播。

(3)别名:

板波中最主要的一种是蓝姆波。

(检测薄板)

波长定义:

相邻的两个振动相位相同点间的距离。

常用希腊字母λ表示。

超声波在介质中的传播速度可以表示为:

超声场的特征量

有超声波存在的空间叫做超声场。

1声压----力学量

(1)定义:

在有声波传播的介质中,某一点在某一瞬间所具有的压强与没有声波存在时该点的静压强之差称为声压。

声压通常用符号P表示。

在以上条件下,p=ρcAώ=ρcu(式中ρ为介质密度,c为介质中声速,A为质点振幅,ώ为角频率,u为质点振动速度)。

2声阻抗

(1)定义:

把p/u或ρc称为介质的声阻抗。

(2)声阻抗通常用字母Z表示。

(3)Z的单位为:

(4)声阻抗能直接表示介质的声学性质。

3声强

(1)定义:

在垂直于声波传播方向上,单位面积上在单位时间内所通过的声能量称为声强度,简称声强(或声的能流密度)。

(2)声强通常用字母I表示。

(3)I的单位为:

(4)(式中p为声压,z为介质的声阻抗)

(5)在同一介质中,声强与声压的平方成正比。

4声强、声压、回波高度的分贝表示

(1)声强的分贝表示

超声波的波形

1平面波

(1)波阵面的形状:

无限大平面;

(2)波源的形状:

无限的大平面;

(3)各质点振幅为恒量,

不随距离变化而变化。

即:

声压是恒量

在波的传播过程中,振动相位相同的

点连成的面称为波阵面或者波面。

2球面波

(1)波阵面的形状:

球面;

(2)波源的形状:

点状/球形;

(3)根据球的表面积公式及声压与声强的关系,可以证明:

球面波声压与距离成反比。

3柱面波

(1)波阵面的形状:

同心圆柱面;

(2)波源的形状:

直线/圆柱面;

(3)根据圆柱的表面积公式及声压与声强的关系,可以证明:

柱面波声压与距离的平方根成反比。

超声波的波动特性

1叠加原理

2干涉干涉的条件:

频率相同、振动方向相同、相位相同(或相位差恒定)

3驻波:

两列振幅相同的相干波在同一直线上沿相反方向传播时互相叠加而成的波,称为驻波。

4惠更斯原理:

波阵面上的每个点都可以被看做子波源,向外发射球面波,经过时间Δt以后,这些球面波的包络线就是新的波阵面。

5散射和衍射:

超声波经过介质时,其反射波变得杂乱无章。

散射可以发生在工件表面,也可以是在遇到微小障碍物时发生。

(漫射)衍射(绕射)超声波能够在障碍物边缘改变方向的现象,其本质可以用惠更斯原理进行解释。

超声平面波在界面上垂直入射的行为

1单一界面上的反射和透射

2声压往复透射比

3多层界面的反射和透射

反射定律:

折射定律:

超声探伤仪的分类

•1、按波形特征分类

•

(1)脉冲波超声波探伤仪【主要形式】

•

(2)连续波超声波探伤仪

•(3)调频波超声波探伤仪

•2、按反射体显示方式进行分类:

(1)A型显示

(2)B型显示:

B型显示是一种图像显示.

(3)C型显示:

探头接收信号幅度以光点辉度表示

显示屏上便显示出工件内部缺陷的平面图像,但不能显示缺陷的深度。

•3、按声波通道分类

(1)单通道探伤仪

(2)多通道探伤仪

正压电效应:

某些晶体材料在交变拉应力或压应力作用下,产生交变电场的效应称为压电效应。

逆压电效应:

当晶体材料在交变电场作用下,产生伸缩变形的效应称为逆压电效应。

正压电效和逆压电效应统称压电效应。

探头的结构及各部分的作用:

压电晶片:

发射和接收超声波,实现电--声能互换;

保护膜(直探头):

保护压电晶片不致磨损或损坏;

阻尼块:

紧贴压电晶片,对压电晶片的振动起阻尼作用,使振动尽快停下来,从而使脉冲宽度变小,分辨力提高;还可吸收晶片背面的杂波,提高信噪比;支撑晶片;

透声斜锲(斜探头):

实现波型转换。

电缆线

外壳

试块是按照一定用途设计制作的具有简单几何形状人工反射体的式样。

11、纵波与横波及其相关探头

纵波(L)

(1)定义:

传播方向与质点的运动方向相一致。

(2)传播条件:

可以在任何状态下的弹性介质中传播。

(3)实际例子:

车轴端面进行穿透探伤检查;钢轨探伤中的0°探头都使用的是纵波。

(4)别名:

疏密波、压缩波。

(5)所用探头:

直探头或斜探头

横波(T、S)

(1)定义:

传播方向与质点的运动方向相垂直。

(2)传播条件:

只能在固体介质中传播。

(3)实际例子:

车轴轮座部位探伤检查;钢轨探伤中的37°探头都使用的是横波。

(4)别名:

剪切波、切变波。

(5)所用探头:

横波斜探头

12、临界角

使反射或折射时某一角度达到90°时的入射角称为临界角。

超声波探伤中,用到的临界角有三个。

当入射角<第一临界角时,第二介质中可能存在横波和纵波两种波型。

当第一临界角<入射角<第二临界角时,第二介质中只可能存在横波而无纵波。

第一临界角为使折射纵波的折射角等于90°时的纵波入射角。

13、超声波检测的工艺参数(定位与定量)

所谓的定位与定量就是指缺陷位置与大小。

检测前应根据探测范围来调节扫描速度,以便在规定的范围内发现缺陷并对缺陷定位。

•1.纵波扫描速度调节

•纵波探伤一般按纵波声程来调节扫描速度。

具体做法是:

将纵波探头对准厚度适当的平底面或曲底面,使两次不同的底波分别对准相应的水平刻度值。

•2.表面波扫描速度的调节

表面波检测一般也是按声程调节扫描速度,具体调节方法基本上与纵波相同。

只是表面波不能在同一反射体上形成多次反射。

调节时要利用两个不同的反射体形成的两次反射波分别对准相应的水平刻度值来调节。

•3.横波扫描速度的调节

•如图所示,横波检测时,缺陷位置可由折射角β和声程x来确定,也可由缺陷的水平距离l和深度d来确定。

•

(1)声程调节法

显示屏水平刻度值τ与工件中对应横波声程χ之比表示扫描速度的方法。

•

(2)水平调节法

•水平调节法是指示波屏上水平刻度值τ与反射体的水平距离l成比例,即τ∶l=1∶n。

这时示波屏水平刻度值直接显示反射体的水平投影距离(简称水平距离),多用于薄板工件焊缝横波检测。

•(3)深度调节法:

深度调节法是使示波屏上的水平刻度值τ与反射体深度h成比例,即τ:

h=1:

n,这时示波屏水平刻度值直接显示深度距离。

常用于较厚工件焊缝的横波检测。

•1.纵波探伤时缺陷定位

•

设仪器按1︰n调节的扫描深度,在探伤中发现一缺陷波,在显示屏上该缺陷波的水平刻度值为,则缺陷至探头的距离为

•2.按声程调节扫描速度时:

•a、一次波检测时,如图,缺陷至入射点的声程x=nτf,如果忽略横线孔直径,则缺陷在工件中的水平距离l和深度h为:

b、二次波检测时,如图所示,缺陷至入射点的声程x=nτf,则缺陷在工件中的水平距离l和深度h为

(2)按水平调节扫描速度时

仪器按水平距离1∶n调节横波扫描速度,缺陷波的水平刻度值为τf,采用K值探头检测。

一次波检测时,缺陷在工件中的水平距离l和深度h为:

二次波检测时,缺陷波在工件中的水平距离l和深度h为

(3)按深度调节扫描速度时

仪器按深度1∶n调节横波扫描速度,缺陷波的水平

刻度值为τf,采用K值探头检测。

一次波检测时,缺陷在工件中的水平距离l和深度h为:

二次波检测时,缺陷在工件中的水平距离l和深度h为:

外圆周向探测

•

•内壁周向探测

•

•缺陷定量包括确定缺陷的大小和数量,而缺陷的大小指缺陷的面积和长度。

•常用的定量方法有当量法、底波高度法和测长法三种。

•当量法和底波高度法用于缺陷尺寸小于声束截面的情况,测长法用于缺陷尺寸大于声束截面的情况。

•常用的当量法有当量试块比较法、当量计算法和当量AVG曲线法。

•底波高度法:

底波高度法是利用缺陷波与底波的相对波高来衡量缺陷的相对大小。

•测长法

•当工件中缺陷尺寸大于声束截面时,一般采用测长法来确定缺陷的长度。

•测长法是根据缺陷波高与探头移动距离来确定缺陷的尺寸。

(包括相对灵敏度测长法、绝对灵敏度测长法、端点峰值法)

14、涡流检测的原理、特点、影响因素

原理:

当载有交变电流的检测线圈靠近导电试件(相当于次级线圈)时,由

电磁感应理论可知,与涡流伴生的感应磁场与原磁场叠加,使得检测线圈的复阻抗发生改变。

通过测定检测线圈阻抗的变化,就可以非破坏性地判断出被测试件的物理或工艺性能及有无缺陷等。

特点:

1、对导电材料表面和近表面缺陷的检测灵敏度较高;

2、应用范围广,对影响感生涡流特性的各种物理和工艺因素均能检测;

3、一定条件下,能反映有关裂纹深度的信息;

4、不需用耦合剂,检测时与工件不接触,所以检测速度很快,易于实现管、棒、线材高速、高效的自动化检测;

5、可在高温(耦合剂在高温下会流失)、薄壁管、细线、零件内孔表面等其他检测方法不适用的场合实施检测;

6、涡流检测不仅可以探伤,而且可以揭示工件尺寸变化和材料特性,例如电导率和磁导率的变化,利用这个特点可综合评价容器消除应力热处理的效果,检测材料的质量以及测量尺寸。

7、缺点:

受趋肤效应的限制,很难发现工件深处的缺陷;缺陷的类型、位置、形状不易估计,需辅以其他无损检测的方法来进行缺陷的定位和定性(感应磁场与原磁场叠加,使检测线圈的复阻抗发生改变,不能直接反映缺陷的类型、位置、形状);不能用于绝缘材料的检测;对形状复杂的零件,涡流检测的效率相对较低。

影响因素:

缺陷的形状、尺寸和位置、电导率检测距离和薄板长度、工件的尺寸和形状、工件与检测线圈之间的距离。