各类机床夹具.docx

《各类机床夹具.docx》由会员分享,可在线阅读,更多相关《各类机床夹具.docx(85页珍藏版)》请在冰豆网上搜索。

各类机床夹具

第三章各类机床夹具

3.1车床夹具

在车床上用来加工工件的内、外回转面及端面的夹具称为车床夹具。

车床夹具多数安装在车床主轴上;少数安装在车床的床鞍或床身上,由于后一类夹具应用很少,属机床改装范畴,故本章不作介绍。

除了顶尖、拨盘、三爪自定心卡盘等通用夹具外,安装在车床主轴上的专用夹具通常可分为心轴式、夹头式、卡盘式、角铁式和花盘式等。

3.1.1角铁式车床夹具

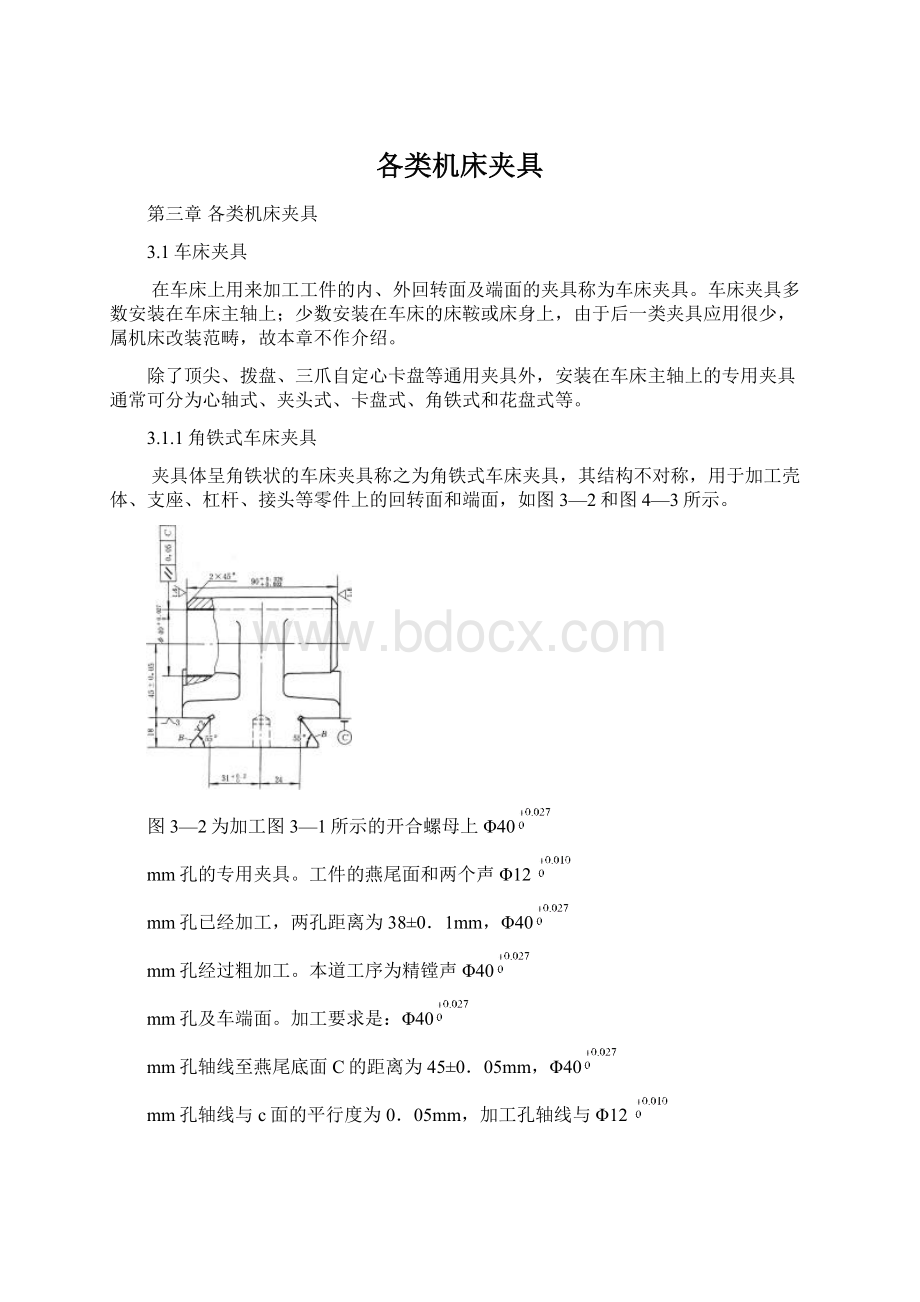

夹具体呈角铁状的车床夹具称之为角铁式车床夹具,其结构不对称,用于加工壳体、支座、杠杆、接头等零件上的回转面和端面,如图3—2和图4—3所示。

图3—2为加工图3—1所示的开合螺母上Φ40

mm孔的专用夹具。

工件的燕尾面和两个声Φ12

mm孔已经加工,两孔距离为38±0.1mm,Φ40

mm孔经过粗加工。

本道工序为精镗声Φ40

mm孔及车端面。

加工要求是:

Φ40

mm孔轴线至燕尾底面C的距离为45±0.05mm,Φ40

mm孔轴线与c面的平行度为0.05mm,加工孔轴线与Φ12

mm孔的距离为8±0.05mm。

为贯彻基准重合原则,工件用燕尾面B和C在固定支承板8及活动支承板10上定位(两板高度相等),限制五个自由度;用声Φ12

mm孔与活动菱形销9配合,限制一个

技术要求:

Φ40

mm的轴线对两B面的对称面积垂直度为0.05

图3-1开合螺母车削工序图

自由度;工件装卸时,可从上方推开活动支承板l0将工件插入,靠弹簧力使工件靠紧固定支承板8,并略推移工件使活动菱形销9弹入定位孔Φ12

mm内。

采用带摆动V形块3的回转式螺旋压板机构夹紧。

用平衡块6来保持夹具的平衡。

图3-2角铁式车床夹具

1、11一螺栓2一压板3~摆动V形块4一过渡盘5一夹具体6~平衡块7一盖板

8一固定支承板9一活动菱形销l0一活动支承板

图3-3所示为车气门顶杆端面的夹具。

由于该工件是以细小的外圆柱面定位,因此很难采用自动定心装置,于是采用半圆孔定位

图3-3车气门顶杆的角铁式车床夹具

元件,夹具体必然设计成角铁状。

为了使夹具平衡,该夹具采用了在一侧钻平衡孔的办法。

1、车床夹具设计要求

(1)车床夹具在机床主轴上的安装方式

车床夹具与机床主轴的配合表面之间必须有一定的同轴度和可靠的连接,其通常的连接方式有以下几种:

1)夹具通过主轴锥孔与机床主轴连接。

当夹具体两端有中心孔时,夹具安装在车床的前后顶尖上。

夹具体带有锥柄时,夹具通过莫氏锥柄直接安装在主轴锥孔中,并用螺栓拉紧,如图3—4a所示。

这种安装方式的安装误差小,定心精度高,适用于小型夹具。

一般D<140mm或D<(2~3)d。

图3—4车床夹具与机床主轴的连接

1一主轴2一过渡盘3一专用夹具4一压块

2)夹具通过过渡盘与机床主轴连接。

径向尺寸较大的夹具,一般用过渡盘安装在主轴的头部,过渡盘与主轴配合处的形状取决于主轴前端的结构。

图3—4b所示的过渡盘,以内孔在主轴前端的定心轴颈上定位(采用H7/h6或H7/js6配合),用螺纹紧固,轴向由过渡盘端面与主轴前端的台阶面接触。

为防止停车和倒车时因惯性作用使两者松开,用压块4将过渡盘压在主轴上。

这种安装方式的安装精度受配合精度的影响。

图3—4c所示的过渡盘,以锥孔和端面在主轴前端的短圆锥面和端面上定位。

安装时,先将过渡盘推入主轴,使其端面与主轴端面之间有0.05~0.1mm间隙,用螺钉均匀拧紧后,产生弹性变形,使端面与锥面全部接触,这种安装方式定心准确,刚性好,但加工精度要求高,常用于CA6140机床。

(2)找正基面的设置

为了保证车床夹具的安装精度,安装时应对夹具的限位表面进行仔细的找正。

若夹具的限位面为与主轴同轴的回转面,则直接用限位表面找正它与主轴的同轴度,如图3—18中液性介质弹性心轴的外圆面。

若限位面偏离回转中心,则应在夹具体上专门制一孔(或外圆)作为找正基面,使该面与机床主轴同轴,同时,它也作为夹具的设计、装配和测量基准,如图3—2中的找正孔K和图3—24中的找正圆B。

为保证加工精度,车床夹具的设计中心(即限位面或找正基面)对主轴回转中心的同轴度应控制在Φ0.01mm之内,限位端面(或找正端面)对主轴回转中心的跳动量也不应大于0.01mm。

(3)定位元件的设置

设置定位元件时应考虑使工件加工表面的轴线与主轴轴线重合。

对于回转体或对称零件,一般采用心轴或定心夹紧式夹具,以保证工件的定位基面、加工表面和主轴三者的轴线重合。

对于壳体、支架、托架等形状复杂的工件,由于被加工表面与工序基准之间有尺寸和相互位置要求,所以各定位元件的限位表面应与机床主轴旋转中心具有正确的尺寸和位置关系。

如图4-2中,菱形销及支承板相对于Φ92H7轴心线的距离分别为45±0.02mm和8土0.02mm。

为了获得定位元件相对于机床主轴轴线的准确位置,有时采用“临床加工”的方法,即限位面的最终加工就在使用该夹具的机床上进行,加工完之后夹具的位置不再变动,避免了很多中间环节对夹具位置精度的影响。

如采用不淬火三爪自定心卡盘的卡爪,装夹工件前,先对卡爪“临床加工”,以提高装夹精度。

(4)夹紧装置的设置

车床夹具的夹紧装置必须安全可靠。

夹紧力必须克服切削力、离心力等外力的作用,且自锁可靠。

对高速切削的车、磨夹具,应进行夹紧力克服切削力和离心力的验算。

若采用螺旋夹紧机构,一般要加弹簧垫圈或使用锁紧螺母。

(5)夹具的平衡

对角铁式、花盘式等结构不对称的车床夹具,设计时应采取平衡措旎,以减少由离心力产生的振动和主轴轴承的磨损。

如图4-2中设置平衡块,或用图4-3加工减重孔的办法。

对低速切削的车床夹具只需进行静平衡验算。

对高速车削的车床夹具需考虑离心力的影响。

(6)夹具的结构要求

1)结构要紧凑,悬伸长度要短。

车床夹具的悬伸长度过大,会加剧主轴轴承的磨损,同时引起振动,影响加工质量。

因此,夹具的悬伸长度L与轮廓直径D之比应控制如下:

直径小于l50ram的夹具,L/D≤2.5;

直径在150~300mm之间的夹具,L/D≤0.9;

直径大于300mm的夹具,L/D≤0.6。

2)车床夹具的夹具体应制成圆形,夹具上(包括工件在内)的各元件不应伸出夹具体的轮廓之外,当夹具上有不规则的突出部分,或有切削液飞溅及切屑缠绕时,应加设防护罩。

3)夹具的结构应便于工件在夹具上安装和测量,切屑能顺利排出或清理。

2、车床夹具的加工误差

工件在车床夹具上加工时,加工误差的大小受工件在夹具上的定位误差△D、夹具误差△J,、夹具在主轴上的安装误差△A和加工方法误差△G的影响。

例如图4-1所示的开合螺母在图4-2所示夹具上加工时,尺寸45土0.05mm的加工误差的影响因素如下所述。

(1)定位误差△D

由于C面既是工序基准,又是定位基准,基准不重合误差如为零。

工件在夹具上定位时,定位基准与限位基准(支承板8、10平面)是重合的,基准位移误差盘也为零,因此,尺寸45±0.05mm的定位误差△D等于零。

(2)夹具误差△J

夹具误差为限位基面(支承板8、10的平面)与止口轴线间的距离误差,即夹具总图上尺寸45+0.02mm的公差0.04mm,以及限位基面相对安装基面D、C的平行度和垂直度误差0.01mm(两者公差兼容)。

(3)夹具的安装误差△A

△A=X1max+X2max

式中X1max——过渡盘与主轴间的最大配合间隙;

X2max——过渡盘与夹具体间的最大配合间隙。

设过渡盘与车床主轴的配合尺寸为Φ92H7/js6,

查表:

Φ92H7为Φ92

mm,Φ92js6为Φ924±0.01lmm,因此

X1max=(0.035+0.Oll)=0.046mm

夹具体与过渡盘止口的配合尺寸为Φ160H7/js6,

查表:

Φ160H7为160

mm,Φ160js6为Φ160±0125mm,因此

X2max=(0.040+0.O125)=0.0525mm

故△A=(0.0462+0.05252)1/2

4.加工方法误差△G

车床夹具的加工方法误差,如车床主轴上安装夹具基准(圆柱面轴线、圆锥面轴线或圆锥孔轴线)与主轴回转轴线间的误差、主轴的径向跳动、车床溜板进给方向与主轴轴线的平行度或垂直度等。

它的大小取决于机床的制造精度、夹具的悬伸长度和离心力的大小等因素。

一般取

△G=δk/3=0.1/3=0.033mm

图3-2夹具的总加工误差为:

精度储备Jc=(0.1-0.088)mm=0.012mm故此方案可取。

3.1.2卡盘式车床夹具

卡盘式车床夹具一般用一个以上的卡爪来夹紧工件,多采用定心夹紧机构,常用于以外圆(或内圆)及端面定位的回转体的加工。

具有定心夹紧机构的卡盘,结构是对称的。

图3-6所示为斜楔一滑块式定心夹紧三爪卡盘,用于加工带轮Φ20H9小孔,要求同轴度为Φ0.05mm。

装夹工件时,将Φ105mm孔套在三个滑块卡爪3上,并以端面紧靠定位套1。

当拉杆向左(通过气压或液压)移动时,斜楔2上的斜槽使三个滑块卡爪3同时等速径向移动,从而使工件定心并夹紧。

与此同时,压块4压缩弹簧销5。

当拉杆反向运动时,在弹簧销5作用下,三个滑块卡爪同时收缩,从而松开工件。

图3-6斜楔~滑块式定心夹紧三爪卡盘

1定位套2斜楔3一滑块卡爪4一压块5弹簧销

斜楔一滑块式定心夹紧机构主要用于工件以未加工或粗加工过的、直径较大的孔定位时的定心夹紧。

当工件的定位孔较长时,可采用两列滑块分别在工件孔的两端涨紧的方式,以保证定位的稳定性。

此例的三个滑动卡爪既是定位元件,又是夹紧元件,故称其为定位一夹紧元件。

能同时趋近或退离工件,使工件的定位基准总能与限位基准重合,即△Y=0,这种有定心和夹紧双重功能的机构,称为定心夹紧机构。

采用这种机构的车床夹具,其结构是对称的。

定心夹紧机构不仅用在车床夹具上,也广泛用于其它夹具。

按定心方式的不同,定心夹紧机构可分为两类。

一类为等速移动的定心夹紧机构,它是利用定心一夹紧元件的等速移动来实现定心夹紧的,如图3-6和图3—7所示;另一类为均匀变形定心夹紧机构,它是利用薄壁弹性元件受力后的弹性变形实现定心夹紧的,如图3—14~图4—18所示。

图3—7为虎钳式定心夹紧两爪卡盘,当用套筒扳手转动螺杆3时,。

受叉形块1的限制,螺杆不能移动,而使两V形块4在夹具体2的T形槽中移动。

由于螺杆的一端是左螺纹,另一端是右螺纹,且螺距相等,所以螺杆转动时,两V形块的移动方向相反,速度相等,从而实现定心夹紧。

图3—7虎钳式定心夹紧两爪卡盘

1一叉形块2一夹具体3一螺杆4一V形块

图3—8为气动杠杆卡盘,用于加工滚轮体零件的圆柱面和端面。

工件在V形块3和支承板8上定位。

当拉杆4左移时,楔块5通过圆柱7、杠杆6使卡爪9夹紧工件;反之,当拉杆4右移时,弹簧2使卡爪9张开,松开工件。

这种单爪卡盘具有不对称结构。

图3-9为铰链式卡盘,此夹具用于加工活塞销孔。

工件以外圆和被加工孔在夹具体1上的半圆定位套5及可卸定位杆销3上定位。

通过铰链压板2夹紧工件后,取下可卸定位杆销3便可对工件进行镗孔加工。

此处铰链压板2可看作卡爪,因此也属于卡盘类车床夹具。

B–B

图3—8气动杠杆卡盘

1一双头螺柱2一弹簧3一V形块4一拉杆5一楔块6一杠杆7一圆柱8一支承板9一卡爪

图3-9铰链式卡盘

1一夹具体2一铰链压板3一可卸定位杆销4一螺母5一半圆定位套

图3-11是镗削图3-10所示衬套上阶梯孔的气动卡盘,工件以Φl00

mm外圆及端面在夹具定位套的内孔和端面上定位。

夹具由卡盘1,回转气缸6和导气接头8三个部分组成。

卡盘以其过渡盘2安装在主轴3前端的轴颈上回转气缸则通过连接盘5安装在主轴末端,活塞7和卡盘1通过拉杆4相连,拉杆4通过浮动盘9带动三个卡爪l0夹紧工件,加工时,卡盘和回转气缸随主轴一起旋转,导气接头不转动.

图4—10衬套镗孔工序图

图3-11衬套镗孔气动卡盘

1一卡盘2一过渡盘3一主轴4一拉杆5一连接盘6一回转气缸7一活塞8一导气接头9一浮动盘l0一卡爪

导气接头的结构如图3—12所示。

支承心轴1右端固定在气缸盖8上,壳体2通过两滚动轴承5和7装配在支承心轴的轴颈上,支承心轴随气缸和轴承内圈一起转动,壳体2则静止不动。

当压缩空气从管接头3输入,经环形槽和孔道b进入气缸右腔时,活塞向左移动并带动钩形压板压紧工件。

此时左腔废气经由孔道a和环形槽从管接头4的管道至配气阀排入大气中。

反之,当配气阀手柄换位时,压缩空气经由管接头4、环形槽和孔道以进入左腔,工件松开,气缸右腔废气便从管接头3经配气阀排出。

回转式气缸必须密封可靠、回转灵活。

导气接头的壳体内孔与心轴之间应有0.007~0.015mm的间隙,以保证导气接头中的运动副获得充分润滑而不因摩擦发热而咬死。

图3—12导气接头的结构

1一支承心轴2一壳体3、4一管接头5、7一滚动轴承6一油孔螺塞8一气缸盖

在夹具上使用气动或液压传动装置,均可显著地提高工效和减轻劳动强度,使传动动作迅速、反应灵敏,易实现自动化控制。

气动夹紧装置有清洁无污染和成本低的优点,但由于压缩空气的工作压力较低,一般为0.4~o.6MPa,因此产生相等夹紧力的气缸直径比液压缸直径大。

在现代机械制造业中,由于机床转速高、切削用量大、要求夹紧力大等因素,使体积小、压力大(油压为2MPa左右)、传动平稳的液压缸(可参看“夹具手册”)在夹具中的应用愈来愈广泛。

图3-13为高速回转液压缸的结构图,回转液压缸l通过螺孔d,固定在车床或磨床主轴的尾部,可随主轴一起转动;液压缸的左端通过两个滚动轴承3、6支承在固定轴承座8上;由换向阀控制压力油通过管接头4或5分别通向液压缸活塞的左端或右端,推动活塞杆9往复移动;活塞杆通过右端的螺孔d与固定在主轴前端上的夹具的拉杆相连,以带动拉杆夹紧或松开工件。

固定轴承座8安装在罩壳2上,罩壳下部还设置两个泄油接头7。

此液压缸所用液压油的许用压力为4MPa;缸径D为160~200mm;拉力为40~70kN;转速为4500~3000r/min。

图3—13高速回转液压缸

1一液压缸2一罩壳3、6一滚动轴承4、5一管接头7一泄油接头

8一固定轴承座9一活塞杆

3.1.3心轴式及夹头式车床夹具

心轴式车床夹具的主要限位元件为轴,常用于以孔作主要定位基准的回转体零件的加工,如套类、盘类零件。

常用的有圆柱心轴和弹性心轴。

夹头式车床夹具的主要限位元件为孔,常用于以外圆作主要定位基准的小型回转体零件的加工,如小轴零件。

常用的有弹性夹头等。

1、弹簧心轴与弹簧夹头

图3—14为手动弹簧心轴,工件以精加工过的内孔在弹性筒夹5和心轴端面上定位。

旋紧螺母4,通过锥体1和锥套3使弹性简夹5向外变形,将工件胀紧。

这种夹紧机构称为均匀变形定心夹紧机构。

由于弹性变形量较小,要求工件定位孔的精度高于IT8,所以定心精度一般可达0.02~0.05mm。

图3—14手动弹簧心轴

1一锥体2一防转销3一锥套4一螺母5一弹性筒夹

图3—15为弹簧夹头,用于加工阶梯轴上声

mm外圆柱面及端面。

如果采用三爪自定心卡盘装夹工件,则很难保证两端圆柱面的同轴度要求。

为此,设计了专用弹簧夹头。

工件以

mm圆柱面及端面C在弹性筒夹2内定位,夹具体以锥柄插入车床主轴的锥孔中。

当拧紧螺母3时,其内锥面迫使筒夹的薄壁部分均匀变形收缩,将工件夹紧。

反转螺母时,筒夹弹性恢复张开,松开工件。

图3-15弹簧夹头

1一夹具体2一弹性筒夹3螺母4一螺钉

弹簧夹头与弹簧心轴上的关键元件是弹性筒夹,弹性筒夹的结构参数及材料、热处理等,均可从“夹具手册”中查到。

2、波纹套弹性心轴

图3—16所示心轴的弹性元件是一个波纹套(又称蛇腹套)。

当波纹套受到轴向压缩后会均匀地径向扩张,将工件定心并夹紧。

其特点是定心精度高,可稳定在0.005~0.0lmm之间,适用于定位孔直径大于20mm、公差等级不低于IT8的工件,如齿轮的精加工及检验工序等。

缺点是变形量小,适用范围受到限制,制造也较困难。

图4—16波纹套弹簧心轴

波纹套的结构尺寸和材料、热处理等,可从“夹具手册”中查到。

3、碟形弹簧片心轴

图3-17a是由碟形弹簧片叠加在一起组成的弹性心轴。

施加轴向力后,弹簧片便径向涨开将工件定心并夹紧。

图3-17b为碟形弹簧片结构图。

为了增加其变形量,开有许多内外交错的径向槽,弹簧片厚度5一般为1~1.25mm,碟形角一般为12。

,用65Mn或30CrMnSi钢片冲压而成,热处理硬度为35~40HRC。

此种心轴定心精度在0.01mm之内。

碟形弹簧片也可在夹头上使用,制成碟形弹簧片夹头。

4.液性介质弹性心轴及夹头

图3-18b为液性介质弹性心轴,图3—18a为液性塑料弹性夹头。

弹性元件为薄壁套5,它的两端与夹具体1为过渡配合,两者间的环形槽与通道内灌满液性塑料(图3-18a)或黄油、全损耗系统用油(图3-18b)。

拧紧加压螺钉2,使柱塞3对密封腔内的介质施加压力,迫使薄壁套产生均匀的径向变形,将工件定心并夹紧。

当反向拧动加压螺钉2时,腔内压力减小,薄壁套依靠自身弹性恢复原始状态而使工件松开。

安装夹具时,定位薄壁套5相对机床主轴的跳动,靠调跳动,靠调整三个螺钉11及三个螺钉12来保证。

图4—18液性介质弹性心轴及夹头

1一夹具体2一加压螺钉3一柱塞4一密封圈5一薄壁套6一止动螺钉7一螺钉

8一端盖9一螺塞10一钢球11、l2一调整螺钉13一过渡盘

液性介质弹性心轴及夹头的定心精度一般为0.01mm,最高可达0.005mm。

由于薄壁套的弹性变形不能过大,一般径向变形量ε=(0.002~0.005)D。

因此,

它只适用于定位孔精度较高的精车、磨削和齿轮加工等精加工工序。

薄壁套的结构尺寸和材料、热处理等,可从“夹具手册”中查到。

“夹具图册”中的图4-5为液性塑料定心夹紧夹头。

3.1.4高效车床夹具

现代化生产朝着高速、高效方向发展,随着数控车床和高速车磨加工技术在机械制造业中的广泛应用,传统的车、磨夹具已不能满足高速度、高效率的生产要求,因此,一些高效的车床夹具逐渐得到推广和使用。

这些夹具无论在结构上还是在装夹方式上,均体现出安装迅速、定位准确的特点,现介绍以下几类。

1、端面驱动夹具

这种夹具是利用拨爪嵌入工件的端面驱动工件旋转的,主要用于数控车床上加工轴。

套类零件。

采用端面驱动夹具不仅可以缩短装夹辅助时间,而且能在一次装夹中完成工件所有外表面的加工,综合加工效率高,能提高工件各表面之间的相互位置精度。

图3—19所示的塑性尖齿拨爪顶针即属于这类夹具,用于以中心孑L定位的轴类工件的车磨加工。

中心顶尖2和圆周均布的几个拨爪l,通过液性塑料可以互相微量浮动,从而保证各尖齿拨爪均匀地顶入工件端面,使工件获得驱动力矩以抵抗切削力。

图3—19塑性尖齿拨爪顶针

1一拨爪2一中心顶尖

2、离心式自动夹头

这种夹具是利用离心力来夹紧工件的。

图3—20所示离一l、5"式自动夹头,用于车削小型轴类零件。

将工件装入弹性夹头6内,开动机床;由于离心作用,三个均布的离心重球3绕销轴7外张,于是离心重球尾角向里压迫压盘8,压盘8又推压弹性夹头6使之夹紧工件。

调节螺钉4用来使工件轴向定位。

每个球柄中间各有一个3mm小孔,用一根小弹簧5绕成一个环形束圈,在停车后配合弹簧2使离心球快速恢复到原来的静止位置上。

图4—20离心式自动夹头

1一夹具体2一弹簧3一离心重球4一调节螺钉5一小弹簧

6一弹性夹头7一销轴8一压盘

离心式夹紧夹具可大大减轻工人的装夹劳动强度,节省装夹辅助时间,但需要足够的夹紧力。

每个重块的离心力F。

(N)可按下式计算

Fp=mRω2≈0.OlmRω2(4—3)

式中m——每个重块的质量(kg);

R——重块的质量重心到回转中心的距离(m);

ω——重块的质量重心对回转中心的角速度(rad/s);

n——主轴转速(r/min)。

根据夹具体结构尺寸可计算出夹紧力。

为使夹具的结构紧凑、尺寸不至于太大,主轴的转速应足够高。

3、不停车夹具

能在机床主轴旋转时装卸工件的车床夹具,称为不停车夹具。

因其夹紧行程较小,故适用于夹紧光料。

图3—21为不停车夹头,固定在机床主轴箱上,锥套2装在车床主轴l内。

顺时针转动手柄ll,小齿轮l0带动齿轮螺母5转动,齿轮螺母5通过轴承向左推动内锥套7,内锥套的锥面迫使弹性夹头8向内收缩,将工件夹紧。

反之,弹性夹头涨开,

图3—21不停车夹头

1一车床主轴2一锥套3一主轴箱4一夹具体5一齿轮螺母6一钢球7一内锥套

8一弹性夹头9一定位柱塞10一小齿轮ll一手柄松开工件。

3.1.5车床夹具设计示例

如图4—22所示,加工液压泵上体的三个阶梯孔,中批生产,试设计所需的车床夹具。

根据工艺规程,在加工阶梯孔之前,工件的顶面与底面、两个声8H7孔和两个声8mm孔均已加工好。

本工序的加工要求有:

三个阶梯孔的距离为25±o.1mm、三孔轴线与底面的垂直度、中间阶梯孔与四小孔的位置度。

后两项未注公差,加工要求较低。

图3—22液压泵上体镗孔工序图

根据加工要求,可设计成如图4—24所示的花盘式车床夹具。

这类夹具的夹具体是一个大圆盘(俗称花盘),在花盘的端面上固定着定位、夹紧元件及其它辅助元件,夹具的结构不对称。

1、定位装置

根据加工要求和基准重合原则,应以底面和两个声8H7孔定位,定位元件采用“一面两销”,定位孔与定位销的主要尺寸如图3—23所示。

图3—23定位孔与定位销的尺寸

1)两定位孔中心距L及两定位销中心距L

=99.36mm

=99.43mm

=99.29mm

所以L=99.36±0.07mm:

取l0=99.36±0.02nm

2)取圆柱销直径为 Φ8g6=

3)查表l-3得菱形销尺寸b=3mm。

4)菱形销的直径

A=(δLd+δld)=(0.14+0.04)=0.09mm

由式(1-13)

=2×0.09×3/8=0.07mm

d2max=D2max–Xmin=8-0.07=7.93mm

菱形销直径的公差取IT6为0.009mm,得菱形销的直径为Φ

mm。

2、夹紧装置

因是中批生产,不必采用复杂的动力装置。

为使夹紧可靠,采用两副移动式螺旋压板5夹压在工件顶面两端,如图3—24所示。

图3-24液压泵上体镗三孔夹具

1~平衡块2一圆柱鸽3--T形螺钉4一菱形销5一螺旋压板6一花盘7一对定销

8一分度滑块9一导向键l0一过渡盘

3、分度装置

液压泵上体三孔呈直线分布,要在一次装夹中加工完毕,需设计直线分度装置。

在图3—24里,花盘6为固定部分,移动部分为分度滑块8。

分度滑块与花盘之间用导向键9连接,用两对T形螺钉3和螺母锁紧。

由于孔距公差为士0.1mm,分度精度不高,用手拉式圆柱对定销7即可。

为了不妨碍工人操作和观察,对定机构不宜轴向布置而应径向安装。

4、夹具在车床主轴上的安装

由于本工序在CA6140车床上进行,过渡盘应以短圆锥面和端面在主轴上定位,用螺钉紧固,有关尺寸可查阅“夹具手册”或附表8。

花盘的止口与过渡盘凸缘的配合为H7/h6。

在花盘的外圆上设置找正圆B。

5、夹具总图上尺寸、公差和技术要求的标注

1)最大外形轮廓尺寸SL:

Φ285mm和长度180mm。

2)影响工件定位精度的尺寸和公SD:

两定位销孔的中心距99.36±0.02mm、圆柱销与工件孔的配合尺寸Φ

及菱形销的直径Φ

m