年产焦炭70万吨焦化厂回收车间硫铵工段的工艺设计剖析.docx

《年产焦炭70万吨焦化厂回收车间硫铵工段的工艺设计剖析.docx》由会员分享,可在线阅读,更多相关《年产焦炭70万吨焦化厂回收车间硫铵工段的工艺设计剖析.docx(32页珍藏版)》请在冰豆网上搜索。

年产焦炭70万吨焦化厂回收车间硫铵工段的工艺设计剖析

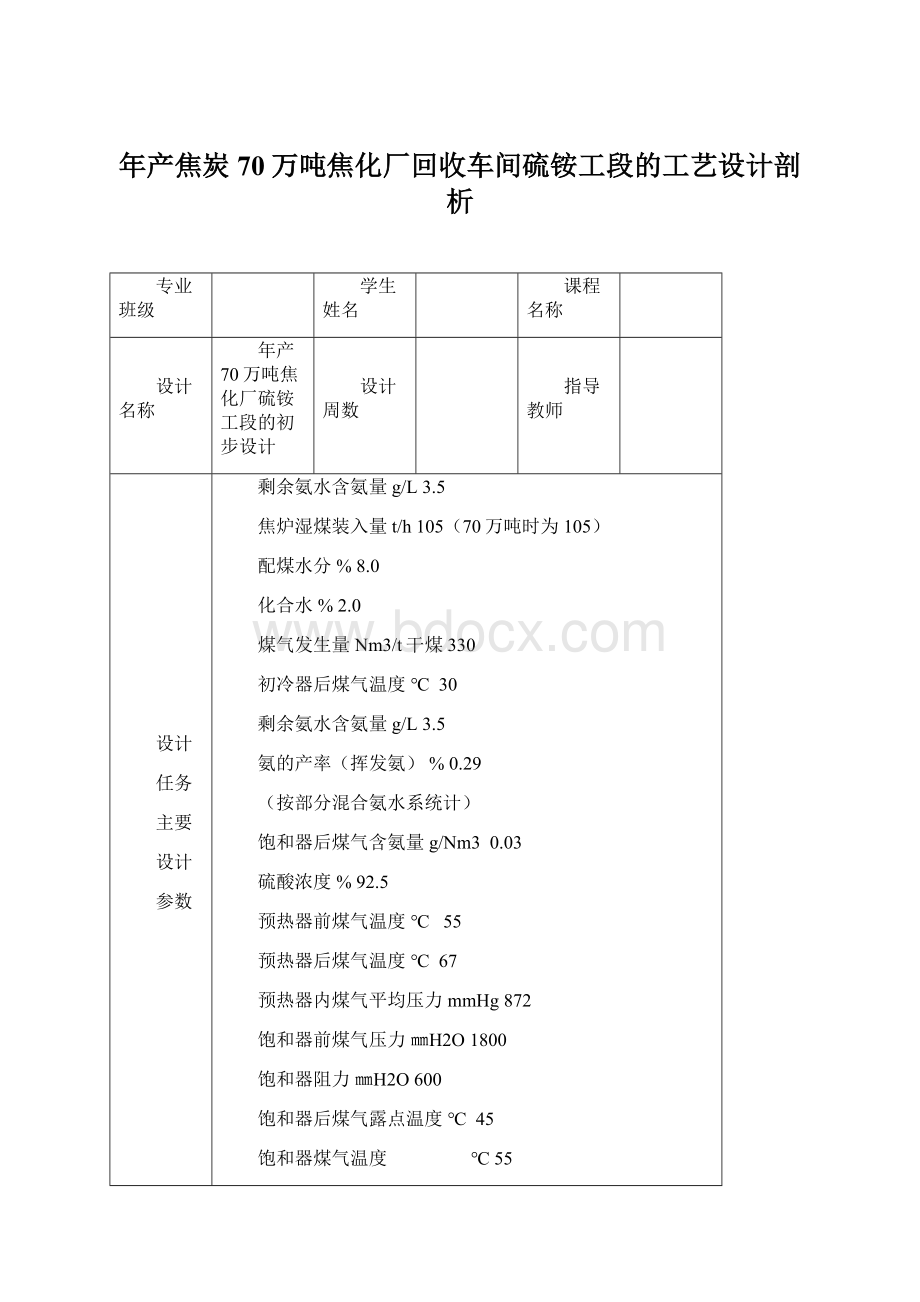

专业班级

学生姓名

课程名称

设计名称

年产70万吨焦化厂硫铵工段的初步设计

设计周数

指导教师

设计

任务

主要

设计

参数

剩余氨水含氨量g/L3.5

焦炉湿煤装入量t/h105(70万吨时为105)

配煤水分%8.0

化合水%2.0

煤气发生量Nm3/t干煤330

初冷器后煤气温度℃30

剩余氨水含氨量g/L3.5

氨的产率(挥发氨)%0.29

(按部分混合氨水系统计)

饱和器后煤气含氨量g/Nm30.03

硫酸浓度%92.5

预热器前煤气温度℃55

预热器后煤气温度℃67

预热器内煤气平均压力mmHg872

饱和器前煤气压力㎜H2O1800

饱和器阻力㎜H2O600

饱和器后煤气露点温度℃45

饱和器煤气温度 ℃55

每天操作时间h/d15

进干燥器的硫铵含水%2

出干燥器的硫铵含水%0.1

进干燥器的硫铵温度℃15

出干燥器的硫铵温度℃68

大气温度℃5

相对湿度%84

出干燥器的空气温度℃70

空气加热器后空气温度℃104

设计内容

设计要求

1.绪论。

其中包括:

煤炭的洁净利用、脱氨简介、硫铵方法概述、硫铵方法的选择标准等。

文献综述包括课题来源、项目名称、本课题研究领域的历史及现状、前沿发展情况分析、已有研究成果及文献清单。

2.化工技术部分。

主要包括:

硫铵工艺的比较与选择、设备的选择、设备的平立面布置、整个工段的平面布置、有关专业要求等。

3.计算部分。

主要包括物料衡算、热量衡算、主要设备的计算等。

4.综合技术部分

5.经济技术部分

6.其它

主要参考

资料

1.煤化工工艺学化学工业出版社1992.5

2.化工原理(上、下册)天津科学出版社1983.11

3.煤气设计手册(中)中国建筑工业出版社1986.12

4.煤炭气化工程机械工业出版社1992.7

5.化工工艺设计手册(上)化学工业出版社1989.12

6.焦化厂化产生产问答冶金工业出版社1992.5

7.贵州化肥厂技术可行性报告贵州省化工设计院编1992.12

8.化工设备机械基础华东化工学院出版社1991.12

9.化工过程设计与经济上海科学技术出版社1989.4

学生提交

归档文件

年产70万吨焦化厂硫铵工段的初步设计课程设计说明书一本

硫铵工段生产工艺流程图一套(手工绘制)2#图纸

主要设备结构图喷淋式饱和器装配图一套(CAD绘制)2#图纸

课程设计任务书

注:

1.课程设计完成后,学生提交的归档文件应按照:

封面—任务书—说明书—图纸的顺序进行装订上交(大张图纸不必装订)

2.可根据实际内容需要续表,但应保持原格式不变。

指导教师签名:

日期:

摘要

本设计为年产焦炭70万吨焦化厂回收车间硫铵工段的工艺设计。

本设计内容包括:

生产原理、工艺流程、计算及设备的选型等。

本设计采用喷淋式饱和器中半直接法来回收煤气中的氨,工艺流程如下:

从冷凝工段来得煤气首先进入煤气预热器,然后进入饱和器,在饱和器内,煤气中的氨与硫酸反应生产硫铵,硫铵经后续操作分离,从饱和器出来的煤气经除酸器后送往粗苯工段。

工艺计算包括饱和器的物料和热量平衡计算,通过计算来确定母液的适宜温度和煤气预热温度。

通过对主要设备如饱和器、除酸器、煤气预热器、沸腾干燥器、蒸氨塔、循环泵、结晶泵等的计算,确定了设备尺寸计算与选型。

设计图纸部分包括主要设备喷淋式饱和器结构的CAD图,手工绘制的硫铵工段工艺流程图。

关键字:

煤气、硫铵回收、物料衡算、热量衡算。

ABSTRACT

InthispaperThisdesignforanannualoutputof700000tonsofcokeplantrecyclingtechnologydesignofammoniumsulphatesectionintheworkshop.Thisdesigncontentincludes:

theproductionprincipleandprocessflow,calculationandequipmentselection,etc.

Thisdesignadoptsthespray-typesaturatorinhalfadirectmethodforrecoveryofammoniagas,theprocessflowisasfollows:

firstcomesfromthecondensationsectioningasintothegaspreheater,andthenenterthesaturator,withinthesaturator,gasammoniareactionwithsulfuricacidproductionintheammoniumsulphate,ammoniumsulphatebysubsequentseparationoperation,outofthesaturatorgasafterdeacidificationdevicetothecrudebenzolsection.

Processcalculationincludingthesaturatormaterialandheatbalancecalculation,throughcalculationtodeterminethesuitabletemperatureandgaspreheatingtemperatureofmotherliquor.Throughtothemainequipmentsuchassaturator,exceptfortheacid,gaspreheater,boilingdryer,steamedammoniatower,circulatingpump,thecalculationofcrystallizationpumps,determinethesizecalculationandselectionofequipment.

DesigndrawingpartincludesthemainequipmentofspraytypesaturatorstructureCADdrawings,hand-paintedthiaminsectionprocessflowdiagram.

Keywords:

gas,thiamin,recycling,materialbalance,heatbalance.

课程设计任务书Ⅰ

摘要....................................................II

ABSTRACT................................................III

一、绪论

1、概述

煤炭作为我国的主要能源之一,由于其储藏量有限,单纯作为燃料不仅浪费很大,而且会造成严重的环境污染,随着现代科技和化学工业的发展对煤炭的利用范围已大大扩展,煤炭的综合利用已被列为我国煤炭行业的三大支柱。

高温炼焦化学工业是煤炭的综合利用中历史最久,工业最完善,技术最成熟,应用最广泛的行业。

由于煤炭的自身组成特殊性,在炼焦同时产生的煤气中,含有多种可供回收利用的成分,其中氨作为生产过程中的有害成分之一,其含量虽少但由于其水溶液具有腐蚀设备和管路,生成的铵盐会引起堵塞,燃烧产生的氮氨化物污染大气,所以有必要将其回收,并加以利用。

硫铵的生产不仅达到了除去煤气中氨的目的,而且硫铵作为化肥应用于农业中可以提高农作物的单位面积产量,对农业的发展起着重要作用。

2、回收氨方法概述

2.1、水洗氨法

是以软水为吸收液回收煤气中的氨,同时使焦炉气得到净化。

回收的氨制成氮肥或进行分解。

这类方法有:

制浓氨水法、间接法、联碱法和氨分解法。

制浓氨水法以软水为吸收液回收焦炉气中的氨,氨水经蒸馏得到浓氨水。

间接法以软水为吸收液回收煤气中的氨,氨再经蒸氨制取硫铵。

联碱法是以焦化厂生产的浓氨水为原料,用氯化铵与碱的联合生产的方法将浓氨水加工成氯化铵。

氨分解法是以软水为吸收液回收煤气中的氨,并在高温和催化剂等作用下将氨分解为氮和氢。

水洗氨法的优点是产品可按市场需要调整,适应性大;缺点是,流程长,设备多,占地面积大。

2.2、硫酸吸氨法

以硫酸为吸收液回收煤气中的氨,同时制成硫酸铵。

硫酸吸氨法回收氨有饱和器法和酸洗塔法。

饱和器法以硫酸为吸收液,在饱和器中吸收煤气中的氨,生成硫酸铵。

酸洗塔法以硫酸为吸收液,在喷淋式酸洗塔中吸收煤气中的氨,再将母液移入蒸发结晶器中浓缩结晶,生产大颗粒结晶硫酸铵。

硫酸吸氨法的优点是工艺流程比较简单;缺点是,所用原料硫酸消耗量大,成本高,生产硫酸铵的经济效益低,设备腐蚀比较严重,漏酸、漏母液不易解决,对环境污染严重,此法逐步被淘汰。

根据我厂情况,本设计将对此法进行计算。

2.3、磷酸吸氨法

以磷酸溶液为吸收液回收煤气中的氨,使煤气净化同时回收的氨制成磷肥的磷酸氢二铵法或是将回收的氨经解吸、精馏制取无水氨的弗萨姆法。

此法目前在国际上被认为是回收氨的最佳方法。

3、硫铵的生产方法

硫铵的生产方法有:

饱和器法和非饱和器法。

饱和器法有分直接法和半直接法。

3.1、直接法

热的煤气从焦炉中出来经过煤气冷凝器冷却再经电捕焦油器清洁净化后进入饱和器,在饱和器内,煤气中的氨同硫酸结合生成硫铵。

直接法由于对电捕焦油器等净化装置要求较高以保硫酸铵产品质量。

因此,在工业上应用比较困难,所以此法在工业上得不到广泛应用,难以推广。

3.2、间接法

煤气中的氨在氨洗塔中用冷水吸收,所得氨水从蒸馏柱进入饱和器同浓硫酸反应制成硫酸铵。

由于这方法需要的设备庞大,投资大,消耗掉大量的蒸汽,耗能大,经济效果也不好。

因此,此法在工业上应用很少,很难推广,特别是在现代化工业生产中应用更少。

3.3、半直接法

由焦炉出来的煤气经过冷却,所得的冷凝氨水通过氨蒸馏柱蒸出氨水并和煤气中的氨共同进入饱和器,穿过母液层和硫酸溶液相互作用生成酸式硫酸铵。

半直接法生产硫酸铵由于生产流程简单,产品成本较低,工艺技术及管理较成熟,因此在工业生产上应用较广,但它也不是十全十美,也有它的缺点,主要有下列几点:

(1)需处理一定量的氨水。

(2)结晶颗粒较小。

(3)煤气通过饱和器阻力较大,因而能量消耗大。

因此半直接法生产硫铵的工业等有待进一步改进,以适应现代工业生产的需要,尽管如此,由于它的生产工艺管理等方面均较直接法和间接法先进,因此工业生产上应用较广。

二、化工技术部分

1、硫铵工段流程简介

自冷鼓工段来的焦炉气,经预热,从饱和器中央煤气管进入,经分配伞穿过母液层鼓泡而出,焦炉气中的氨即被硫酸吸收生成硫酸铵。

焦炉气出饱和器后,入除酸器,分离出所夹带的酸雾后,被送往两苯车间。

饱和器中的硫酸铵呈过饱和状态时就有结晶析出,沉积于饱和器底部,由结晶泵连同一部分母液送至结晶槽,较大颗粒的结晶沉淀下来,放入离心机洗涤,离心分离,最后经沸腾干燥器干燥后,装袋入库即为产品。

结晶澄清的母液及离心机洗涤液一起返回饱和器。

饱和器所需硫酸由硫酸高位槽加入饱和器内。

母液从溢流口溢出,由循环泵打入饱和器循环,以保证器内温度、酸度、粒度均匀。

2、饱和器的物料平衡和热平衡

进行饱和器的物料平衡和热平衡的计算,对分析饱和器的操作及制定硫铵工段的正常操作有重要意义。

水平衡是饱和器物料平衡中最主要的一项,可以决定饱和器内母液的适宜温度。

通过热平衡计算则可以确定饱和器操作过程中是否需要补充热量,从而确定煤气的预热温度。

现计算如下:

其中炼焦按每天出112炉计,平均每小时装湿煤量为102t/h。

原始数据:

焦炉湿煤装入量t/h105

煤气发生量Nm3/t干煤330

初冷器后煤气温度℃30

剩余氨水含氨量g/L3.5

氨的产率(挥发氨)%0.29

(按部分混合氨水系统计)

饱和器后煤气含氨量g/Nm30.03

硫酸浓度%92.5

配煤水分%8.0

化合水分%2.0

预热器前煤气温度℃55

预热器后煤气温度℃60

预热器内煤气平均压力mmHg872

饱和器前煤气压力mmH2O1800

饱和器阻力mmH2O600

饱和器后煤气露点温度℃45

饱和器煤气温度 ℃ 55

每天操作时间h/d15

进干燥器的硫铵含水%2

出干燥器的硫铵含水%0.1

进干燥器的硫铵温度℃15

出干燥器的硫铵温度℃68

大气温度℃5

相对湿度%84

出干燥器的空气温度℃70

空气加热器后空气温度℃104

三、硫铵工段的设备计算及选型

1、饱和器内氨的平衡及硫酸用量的计算:

1.1、煤气发生量1.5×70=105

V=105×(1-8%)×330=31878Nm3/h

式中105——焦炉湿煤装入量(t/h)

8%——配煤水分

330——干煤的煤气发生量(Nm3/t)

1.2、氨产量:

M=105×(1-8%)×0.29%=0.280/h或280㎏/h

式中0.29%——氨的产率(挥发氨)

(按部分混合氨水系统计)

1.3、剩余氨水挥发氨量:

8.4+1.932=10.332

先计算生产剩余氨水量

式中2%——化合水分

35.2/106——30℃时,煤气中饱和水蒸汽含量(g/Nm3)。

31878——煤气发生量(Nm3/h)

剩余氨水中的挥发氨总量:

式中3.5——单位体积剩余氨水含氨量(g/L)

1.4、煤气带入饱和器的氨量:

280-32.24=247.76㎏/h

式中280——单位时间氨总产量(㎏/h)

32.24——剩余氨水中挥发氨总量(㎏/h)

1.5、饱和器后随煤气带走的氨量:

式中31878——煤气发生量(Nm3/h)

0.03——饱和器后煤气含氨量(g/Nm3)

1.6、饱和器内被硫酸吸收的氨量:

247.76-0.96=246.79㎏/h

式中247.76——进饱和器的煤气含氨量(㎏/h)

0.96——出饱和器的煤气含氨量(㎏/h)

1.7、硫铵产量(干重):

式中132——硫铵的摩尔质量(g/mol)

17——氨的摩尔质量(g/mol)

1.8、硫酸(100%)的消耗量:

式中98——硫酸的摩尔质量(g/mol)

2——1mol的硫酸可吸收2mol的氨

17——氨的摩尔质量(g/mol)

100%的硫酸换算成92.5%的硫酸为

1.9、氨的损失率:

式中0.89——出饱和器的煤气含氨量(㎏/h)

230.07——进饱和器的煤气含氨量(㎏/h)

依上述各项列出氨的物料平衡,如下表所示

输入

输出

项目

㎏/h

%

项目

㎏/h

%

煤气带入的氨

247.76

100

硫酸吸收的氨

246.79

99.61

煤气带走的氨

0.89

0.39

合计

247.76

100

合计

247.76

100

2、饱和器内水的平衡及母液温度的确定:

饱和器内的水分主要是煤气和硫酸带来的水分,以及离心机、饱和器和除酸器的洗涤水等。

为了保持饱和器的水平衡,防止母液被稀释,破坏正常操作,这些水分应全部呈蒸汽状态被煤气带走。

2.1、带入饱和器的总水量:

煤气带入的水量:

式中31878——煤气发生量(Nm3/h)

35.2——30℃时,煤气中饱和水蒸汽含量(g/Nm3)。

硫酸带入的水量:

711.34×(1-92.5%)=53.35㎏/h

式中711.34——硫酸消耗量(㎏/h)

92.5%——硫酸浓度

洗涤硫铵的水量:

取硫铵重量的8%,而出离心机的硫铵带相当硫铵量2%的水分,故带入的洗涤水量为:

式中958.13——硫铵产量(㎏/h)

冲洗饱和器和除酸器带入的水量:

饱和器的酸洗和水洗是定期进行的,可取洗水量为平均200㎏/h。

则带入饱和器的总水量为以上四项的总和,即:

1122.11+53.35+57.49+200=1432.95㎏/h

2.2、饱和器出口煤气中的水蒸气分压Pg:

带入饱和器的总水量,均应有煤气带走,则由饱和器出去的每标方煤气应带走的水量为:

或44.95g/Nm3

式中31878——煤气发生量(Nm3/h)

相应的每标方煤气中水汽的体积为:

式中18——水的摩尔质量(g/mol)

则:

1Nm3混合气体中所另外携带的水汽所占的体积百分比为:

取饱和器后煤气表压为1200mmH2O,则绝对压力为:

760+1200/13.6=848mmHg

式中760——1标准大气压的毫米汞柱

13.6——毫米汞柱与毫米水柱的换算系数

则混合气体中水蒸气分压Pg:

Pg=848×5.91%=50.12mmHg

2.3、饱和器内母液适宜温度的确定:

饱和器内母液的适宜温度,可按饱和器内母液的最低温度乘以平衡偏移系数来确定。

饱和器内母液的最低温度,是根据饱和器母液面上的水蒸汽分压PL和母液面上煤气中的水蒸汽分压Pg的大小关系来确定。

母液上面水蒸气分压PL取决于母液温度和母液中游离酸及硫铵的含量,可按下式计算(出自《炼焦化学产品回收与加工》):

PL=P0(1-0.00235υ-0.004s)mmHg

式中P0——在规定温度下水的饱和蒸汽压,mmHg

υ——母液中硫铵的含量,g/100g母液

s——游离酸含量,g/100g母液

当母液中硫铵总含量为46%,可得相应的υ=85.2g/100g母液,s=11.1g/100g母液。

(出自《炼焦化学产品回收与加工》)则

PL=P0(1-0.00235×85.2-0.004×11.1)mmHg=0.755P0

P0与母液温度有关,此最低温度应使PL=Pg,则求得:

查饱和水蒸汽表得其温度为43.3℃,这就是饱和器母液所需的最低温度。

实际上饱和器母液温度应比最低高,因母液内水的蒸发需要蒸发推动力,即△P=PL-Pg。

此外,还由于煤气在饱和器中停留时间短,不可能达到平衡。

所以实际上母液面上的水蒸气分压:

PL=KPg

式中K——平衡偏离系数,其值约为1.3~1.5

当K=1.5时,则PL=1.5Pg=1.5×45.28=67.92mmHg

查饱和水蒸汽表得其温度为52℃,此即饱和器母液的适宜温度,此值是符合生产实际情况的。

实际操作中,吡啶装置不生产时,母液温度为50-55℃,生产时,母液温度为55-60℃。

3、饱和器内的热平衡:

为了确定是否需要向饱和器补充热量和煤气的预热温度,必须对饱和器进行热量平衡计算(假设吡啶未生产)。

输入热量:

3.1、煤气带入的热量Q1:

干煤气带入的热量

31878×0.35t=11157.3tkcal/h

式中29601——煤气发生量(Nm3/h)

0.35——干煤气比热(kcal/m3·℃)

t——煤气预热温度

水汽带入的热量(煤气中的水分):

1122.11×(595+0.438t)=667655.45+491.48tkcal/h

式中1211.11——水煤气中带入的水量(㎏/h)

0.438——水汽比热(kcal/㎏·℃)

595——水在0℃时的蒸发热(kcal/㎏)

t——煤气预热温度(℃)

氨带入的热量:

247.76×0.503t=124.62tkcal/h

式中247.76——进饱和器的煤气含氨量(㎏/h)

0.503——氨的比热(kcal/kg·℃)

t——煤气预热温度(℃)

煤气中的苯族烃、硫化氢及其它组分,在饱和器虽未被吸收,但由于含量少,在饱和器前后引起的热量变化甚微,可忽略不记。

至于吡啶碱类,由于吡啶装置未生产,在饱和器内吸收的极少,也不予考虑。

则煤气带入饱和器的总热量以上3项之和,即:

Q1=11157.3t+(667655.45+491.48t)+124.62t

=667655.45+11773.4tkcal/h

3.2、硫酸带入的热量Q2:

Q2=711.34×0.35×20=4977.98kcal/h

式中711.34——硫酸消耗量(㎏/h)

0.35——浓度为92.5%硫酸的比热(kcal/kg·℃)

20——硫酸的温度(℃)

3.3、洗涤水带入的热量(包括洗涤结晶和冲洗设备的水)Q3:

Q3=(200+57.49)×0.999×60=15434kcal/h

式中200——冲洗设备的平均水量(㎏/h)

57.49——洗涤硫铵结晶的水量(㎏/h)

0.999——60℃水的比热(kcal/kg·℃)

60——洗涤水温度(℃)

3.4、结晶槽回流母液带入的热量Q4:

回流母液温度约低于饱和器内温度9~10℃,可取45℃,回流母液量为硫铵产量的10倍,则

Q4=9258.13×10×0.64×45=275941.44kcal/h

式中958.13——硫铵产量(㎏/h)

0.64——母液的比热(kcal/㎏·℃)

3.5、循环母液带入的热量Q5:

循环母液量取硫铵产量的60倍,其温度约低于饱和器内温度5~7℃,可取为50℃,则

Q5=958.13×60×0.64×50=1839609.6kcal/h

式中958.13——硫铵产量(㎏/h)

0.64——母液的比热(kcal/㎏·℃)

3.6、化学反应热Q6:

中和热q1

2NH3+H2SO4(NH4)2SO4

已知:

NH3的生成热11000kcal/kmol

H2SO4的生成热210800kcal/kmol

(NH4)2SO4的生成热279500kcal/kmol

则中和热为:

q1=958.13-(2×11000+338974.78)=46700kcal/kmol

式中958.13——硫铵的产量(kg/h)

132——硫铵摩尔的质量(kg/kmol)

结晶热q2

硫铵的结晶热为19.7kcal/㎏,则每kmol的结晶热为:

q2=19.7×958.13=18971kcal/kmol

式中958.13——硫铵的质量(kg/h)

4、输出热量:

4.1、饱和器中煤气带出的热量Q1*:

设饱和器后煤气温度为55℃,则

干煤气带出的热量

105×(1-8%)×330×0.35×55=613652kcal/h

式中105——焦炉湿煤装入量(t/