综合实训与职业技能鉴定指导书.docx

《综合实训与职业技能鉴定指导书.docx》由会员分享,可在线阅读,更多相关《综合实训与职业技能鉴定指导书.docx(67页珍藏版)》请在冰豆网上搜索。

综合实训与职业技能鉴定指导书

《数控铣削实训》指导书

年级:

______________________________

专业:

______________________________

指导教师:

__________________________

一、实践类型:

校内实训训练层次:

综合训练、职业技能鉴定

二、实践学时:

140学时

三、实践目标

学生在掌握数控技术编程与加工的基本理论与技能基础上,通过数控加工集中实训,熟练掌握数控加工工艺流程,会使用数控机床对复杂零件进行工艺设计、编程和加工。

并在此过程中,灵活运用识图、金工及加工工艺等基本技能。

四、实践内容

组织教学、分析图纸、确定工艺、测量工件尺寸、分析工件加工情况、卫生。

五、组织形式

校内以课题形式的组织。

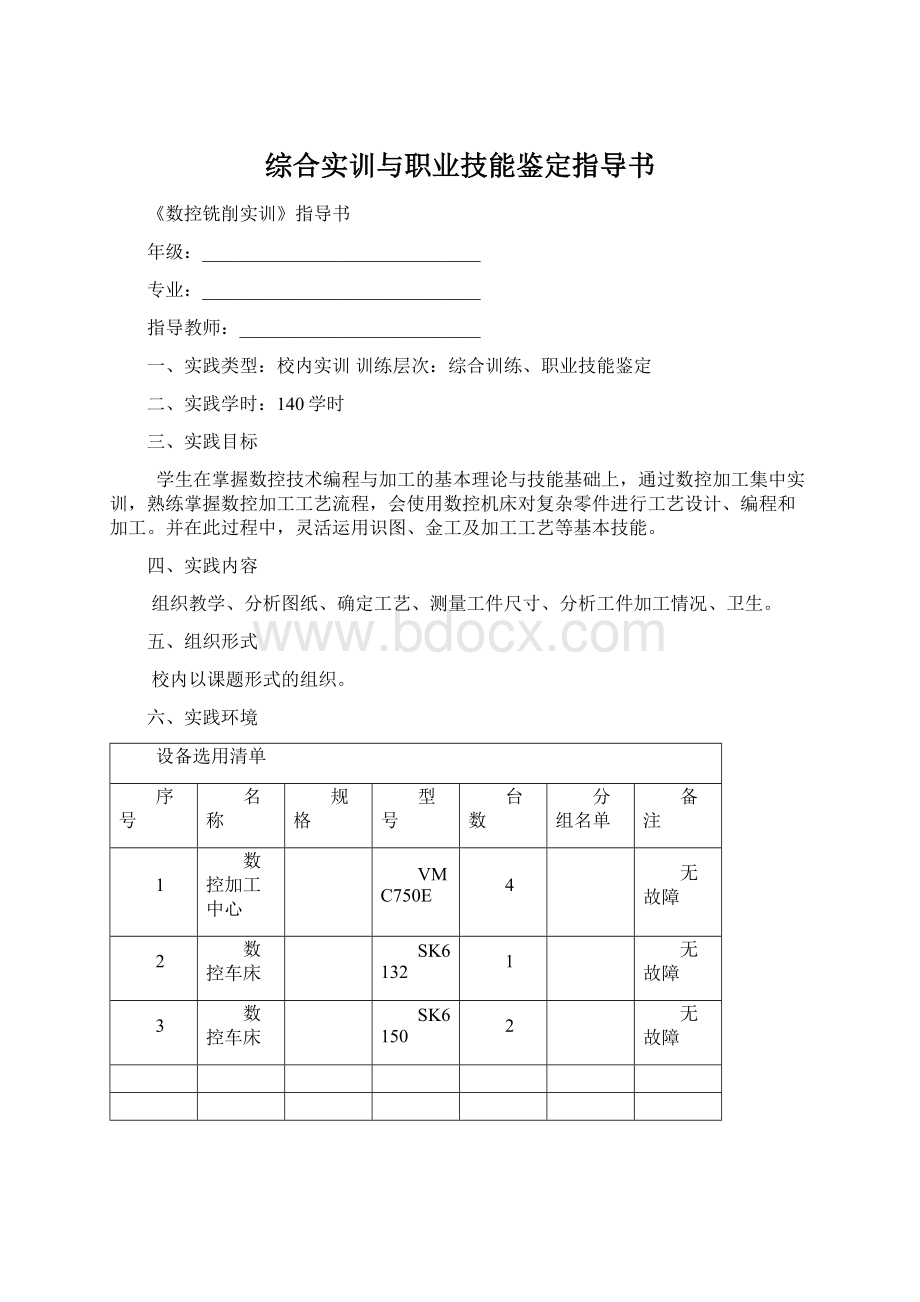

六、实践环境

设备选用清单

序号

名称

规格

型号

台数

分组名单

备注

1

数控加工中心

VMC750E

4

无故障

2

数控车床

SK6132

1

无故障

3

数控车床

SK6150

2

无故障

工、量具准备清单

序号

名称

规格

尺号

数量

备注

1

游标卡尺

0~150mm

1个/组

2

外径千分尺

25~50mm

1个/组

3

0~25mm

1个/组

4

钢板尺

300mm

1个/组

5

内径百分表

18-35mm

2个/组

6

深度游标卡尺

0-150mm

1个/组

7

螺纹量规

M30

2个/组

8

卡盘扳手

1个/组

9

刀架扳手

1个/组

10

弹簧夹头扳手

1个/组

11

弹簧夹头

1个/组

刃具准备清单

序号

名称

规格

材料

数量

备注

1

16立铣刀

高速钢

2

2

10键槽铣刀

高速钢

2

3

外圆车刀

高速钢

1

4

外切断刀

高速钢

1

5

外螺纹刀

高速钢

1

6

12立铣刀

高速钢

2

7

钻头

φ9.8、φ25

高速钢

各1

8

内圆车刀

高速钢

1

9

内切断刀

高速钢

1

10

内螺纹刀

高速钢

1

辅料准备清单

序号

名称

规格

数量

备注

1

切削液

2

棉丝

20斤

3

洗衣粉

4袋

4

锉刀

4把

5

套筒

1个/组

6

活扳手

1个

7

毛刷

1个/组

8

机油

七、实践指导(车)

课题一:

外形加工训练

1.分析图纸

通过图纸分析可以得出:

(1)加工范围:

外圆柱、圆弧、螺纹、切槽加工。

(2)尺寸分析:

尺寸较为严格,需要特别注意φ42

的圆柱加工与SR12±0.03的圆弧加工。

(3)切削用量分析:

由于加工材料表明是铝,所以根据材料特性加工时可采用S:

500-800r/mim,F:

50-100mm/min。

但根据具体情况的变化需随时改变速度。

2.确定加工工艺

分析图纸可知:

本课题需先加工外圆表面(包括φ42

的圆柱、R47圆弧、φ30圆柱、SR12圆弧及倒角),再进行5×2槽加工,最后加工M30×2螺纹加工。

3.课题重点、难点掌握

本课题主要是锻炼同学们对数控机床、操作面板、G71外圆复合循环指令加工外圆时外圆精度的保证方法,G76螺纹复合循环指令加工外螺纹的方法:

方法一:

通过调整G71、G76复合循环程序中关于外圆直径、螺纹参数的数值。

方法二:

通过使用刀偏表中X磨损和Z磨损的修改。

方法三:

程序尺寸及刀偏表中X磨损、Z磨损同时进行修改。

4.对刀

对刀方法依据第一学期学习内容即可。

5.图纸(附件1)

6.配分表(附件2)

7.实训注意事项

1)、必须严格按照数控车间的规章制度进行数控实训、着装要符合要求,

2)每位学生必须坚守岗位,不允许擅自串岗,

3)在实训时必须准时到实训车间进行实训,不允许迟到和早退。

4)在实训期间要保持好数控中心的环境卫生,使用完机床后要清扫现场和擦拭机床。

5)在安装工件毛坯的时候,要注意夹紧毛坯,防止在试切时毛坯松动,导致损坏刀具与安全事故。

6)加工时要时刻注意切削用量的选择和控制,找出最合适的切削参数。

7)在加工时要通过刀补控制零件的尺寸。

8)在效验时,要检查程序的语法错误和走刀点位置是否正确。

9)加工后要去除零件边棱处的毛刺。

附件1:

附件2:

试题编号

数控实训课题

操作时间

240min

姓名

总分

序号

考核项目

考核内容及要求

评分标准

配分

检测结果

得分

备注

1

外径尺寸

φ42

超差0.01扣3分

14

2

长度尺寸

15

超差无分

10

3

10

超差无分

10

4

18.974

超差无分

10

5

圆弧尺寸

R47

超差无分

7

6

SR12±0.03

超差无分

8

7

槽宽

5×2

超差无分

5

8

其它尺寸

C2

超差无分

2

9

Ra1.6

每降一级扣1分

7

10

M30×2

超差无分

12

11

安全文明生产

1、遵守机床安全操作规程。

2、刀具、工具、量具放置规范。

3、设备保养、场地整洁。

酌情扣1-5分

5

12

工艺合理

1、工件定位、夹紧及刀具选择合理。

2、加工顺序及刀具轨迹路线合理。

酌情扣1-5分

5

13

程序编制

1、指令正确,程序完整。

2、数值计算正确、程序编写表现出一定的技巧,简化计算和加工程序。

3、刀具补偿功能运用正确、合理。

4、切削参数、坐标系选择正确、合理。

酌情扣1-5分

5

14

发生重大事故(人身和设备安全事故)、严重违反工艺原则和情节严重的野蛮操作等,由裁判长决定取消其实操资格。

课题二:

钻孔训练

1.确定加工工艺

(1)掌握钻头的安装方法。

(2)掌握钻削的加工方法。

2.课题重点、难点掌握

(1)钻头安装应牢固。

(2)钻削过程中应充分使用切削液。

(3)钻削过程中切削用量应合理。

课题三:

内轮廓加工训练

1.分析图纸

通过图纸分析可以得出:

(1)加工范围:

外圆柱、圆弧加工;钻孔、内圆柱加工。

(2)尺寸分析:

尺寸较为严格,有φ40±0.02、φ64±0.02外圆柱;φ50±0.03、φ30±0.03的内孔加工。

(3)切削用量分析:

由于加工材料表明是铝,所以根据材料特性加工时可采用S:

500-800r/mim,F:

50-100mm/min。

但根据具体情况的变化需随时改变速度。

2.确定加工工艺

方案一:

夹紧毛坯,加工外圆表面(包括φ40±0.02、φ64±0.02、斜台加工、倒角加工),调头夹紧φ40外圆,进行钻孔加工及φ50±0.03、φ30±0.03的内孔加工。

方案二:

夹紧毛坯,进行外表面φ64±0.02及倒角加工,钻孔加工及φ50±0.03、φ30±0.03的内孔加工;加工外圆表面(包括φ40±0.02、斜台加工、倒角加工)。

分析两种方案:

这两种加工方案都可行,但是比较两者后可以发现方案一的加工较为简单,加工后接刀痕迹和夹紧痕迹会小于方案二。

同学们可以选择这两种加工方案加工,也鼓励同学们考虑其他加工方案,通过讨论后验证加工合理性。

3.课题重点、难点掌握

本课题主要是锻炼同学们使用G71内、外复合循环指令加工内孔、外圆精度的保证方法:

方法一:

通过调整G71复合循环程序中关于内、外圆直径的尺寸的保证。

方法二:

通过使用刀偏表中X磨损和Z磨损进行修改。

方法三:

程序尺寸及刀偏表中X磨损、Z磨损同时进行修改。

注意:

在G71指令及使用刀偏表中X磨损和Z磨损在进行修改时X的正负号要根据内、外圆而改变,外圆加工时用正号,内孔加工时用负号。

4.对刀

外圆刀的对刀方法依据第一学期学习内容即可,镗刀的对刀首先用外偏刀车削右端面,钻孔后将镗刀刀尖对准孔内壁进行车削,用精确工具测量孔内径尺寸,将数据输入到相应刀具的刀偏表中即可。

5.图纸(附件1)

6.配分表(附件2)

7.实训注意事项

1)、必须严格按照数控车间的规章制度进行数控实训、着装要符合要求,

2)每位学生必须坚守岗位,不允许擅自串岗,

3)在实训时必须准时到实训车间进行实训,不允许迟到和早退。

4)在实训期间要保持好数控中心的环境卫生,使用完机床后要清扫现场和擦拭机床。

5)在安装工件毛坯的时候,要注意夹紧毛坯,防止在试切时毛坯松动,导致损坏刀具与安全事故。

6)加工时要时刻注意切削用量的选择和控制,找出最合适的切削参数。

7)在加工时要通过刀补控制零件的尺寸。

8)在效验时,要检查程序的语法错误和走刀点位置是否正确。

9)加工后要去除零件边棱处的毛刺。

附件1:

附件2:

试题编号

数控实训课题

操作时间

180min

姓名

总分

序号

考核项目

考核内容及要求

评分标准

配分

检测结果

得分

备注

1

外径尺寸

φ64±0.03

超差0.01扣2分

10

2

φ40±0.03

超差0.01扣2分

10

3

内径尺寸

φ50±0.03

超差0.01扣2分

12

4

φ30±0.03

超差0.01扣2分

12

5

长度尺寸

70±0.1

超差无分

10

6

20±0.01(2处)

超差无分

16

7

其它尺寸

1×45°

超差无分

5

8

Ra1.6

每降一级扣1分

10

9

安全文明生产

1、遵守机床安全操作规程。

2、刀具、工具、量具放置规范。

3、设备保养、场地整洁。

酌情扣1-5分

5

10

工艺合理

1、工件定位、夹紧及刀具选择合理。

2、加工顺序及刀具轨迹路线合理。

酌情扣1-5分

5

11

程序编制

1、指令正确,程序完整。

2、数值计算正确、程序编写表现出一定的技巧,简化计算和加工程序。

3、刀具补偿功能运用正确、合理。

4、切削参数、坐标系选择正确、合理。

酌情扣1-5分

5

12

发生重大事故(人身和设备安全事故)、严重违反工艺原则和情节严重的野蛮操作等,由裁判长决定取消其实操资格。

课题四:

内沟槽加工训练

1.分析图纸

通过图纸分析可以得出:

(1)加工范围:

外圆柱、圆弧加工;钻孔、内圆柱、内槽加工。

(2)尺寸分析:

尺寸较为宽松,有φ50±0.02外圆柱;φ36±0.05、φ30的内孔加工。

(3)切削用量分析:

由于加工材料表明是铝,所以根据材料特性加工时内外圆可采用S:

500-800r/mim,F:

50-100mm/min;槽加工可采用S:

250-300r/mim,F:

25-30mm/min。

但根据具体情况的变化需随时改变速度。

2.确定加工工艺

方案一:

夹紧毛坯,加工外圆表面(包括φ50±0.02、外槽加工、圆角、倒角加工),加工孔、内圆φ25、φ30、及2×4-5槽加工;调头夹紧φ50外圆,加工外圆表面(包括φ50±0.02、外槽加工、圆角、倒角加工),加工孔、内圆φ25、φ30、及2×4-5槽加工。

方案二:

夹紧毛坯,进行外表面φ50±0.02、外槽加工、圆角及倒角加工,钻孔加工内圆φ25、φ30、及2×4-5的槽加工,调头夹紧φ50表面,车削其余φ30、及2×4-5的内槽加工。

分析两种方案:

这两种加工方案都可行,但是比较两者可以发现方案一的加工较为复杂,调头前后需要加工内外表面,但是编程较为简单,调头使用的程序基本相同,只需改变退刀距离即可;方案二加工时也可使用相同程序,加工也比较简单方便,同学可以选择加工方案,提倡同学们自己制定加工方案。

3.课题重点、难点掌握

本课题主要是锻炼同学们进行内槽加工,在加工时需要注意的是内槽加工与外槽加工相似,只是方向相反,外槽加工时进刀是+X,退刀是—X;内槽加工时进刀是—X,退刀是+X。

同学们要掌握好方向,不要由于方向的错误导致安全事故。

4.对刀

切断刀的对刀是在镗刀对好后进行的,首先应使切断刀的切削刃靠近已切削的内圆表面,当有轻微的切削声音即可停止靠近,此时需要将外圆对刀的试切直径的数值输入到刀偏表切刀所对应的试切直径中,其次将切刀的左刀尖靠近工件端面,并在刀偏表切刀所对应的试切长度中输入0,对刀完成。

5.图纸(附件1)

6.配分表(附件2)

7.实训注意事项

1)、必须严格按照数控车间的规章制度进行数控实训、着装要符合要求,

2)每位学生必须坚守岗位,不允许擅自串岗,

3)在实训时必须准时到实训车间进行实训,不允许迟到和早退。

4)在实训期间要保持好数控中心的环境卫生,使用完机床后要清扫现场和擦拭机床。

5)在安装工件毛坯的时候,要注意夹紧毛坯,防止在试切时毛坯松动,导致损坏刀具与安全事故。

6)加工时要时刻注意切削用量的选择和控制,找出最合适的切削参数。

7)在加工时要通过刀补控制零件的尺寸。

8)在效验时,要检查程序的语法错误和走刀点位置是否正确。

9)加工后要去除零件边棱处的毛刺。

:

附件1

附件2:

试题编号

数控实训课题

操作时间

180min

姓名

总分

序号

考核项目

考核内容及要求

评分标准

配分

检测结果

得分

备注

1

外径尺寸

φ50±0.02

超差0.01扣2分

10

2

φ50±0.02

超差0.01扣2分

10

3

内径尺寸

φ36±0.05

超差0.01扣2分

12

4

φ30

超差0.01扣2分

12

5

长度尺寸

50±0.1

超差无分

10

6

18(2处)

超差无分

16

7

其它尺寸

1×45°

超差无分

5

8

R3

超差无分

5

9

Ra1.6

每降一级扣1分

5

10

安全文明生产

1、遵守机床安全操作规程。

2、刀具、工具、量具放置规范。

3、设备保养、场地整洁。

酌情扣1-5分

5

11

工艺合理

1、工件定位、夹紧及刀具选择合理。

2、加工顺序及刀具轨迹路线合理。

酌情扣1-5分

5

12

程序编制

1、指令正确,程序完整。

2、数值计算正确、程序编写表现出一定的技巧,简化计算和加工程序。

3、刀具补偿功能运用正确、合理。

4、切削参数、坐标系选择正确、合理。

酌情扣1-5分

5

13

发生重大事故(人身和设备安全事故)、严重违反工艺原则和情节严重的野蛮操作等,由裁判长决定取消其实操资格。

课题五:

内螺纹加工训练

1.分析图纸

通过图纸分析可以得出:

(1)加工范围:

外圆柱表面φ64±0.02;内圆狐、内槽、内螺纹的综合加工。

(2)尺寸分析:

尺寸较为严格,有φ64±0.0外圆柱;钻孔、内圆、内槽、M30×2的内螺纹加工。

(3)切削用量分析:

由于加工材料表明是铝,所以根据材料特性加工时可采用S:

500-800r/mim,F:

50-100mm/min;螺纹加工S:

500r/mim,F:

2。

但根据具体情况的变化需随时改变速度。

2.确定加工工艺

方案一:

夹紧毛坯,加工外圆表面(包括φ64±0.02、倒角加工),调头夹紧φ64外圆,进行倒角加工、钻孔加工及R10圆弧、φ30.02的内孔加工、5×2的内槽加工及M30×2加工。

方案二:

夹紧毛坯,进行外表面φ64±0.02及倒角加工,钻孔加工及R10圆弧、φ30.02的内孔加工、5×2的内槽加工及M30×2加工。

调头夹紧φ64外圆,进行倒角加工。

分析两种方案:

这两种加工方案都可行,比较来说方案二的方法可以由此加工好内外形工件,所以比较提倡这样的加工,二次加工难保证内外形同轴度,因此同学们可以比较这两种加工方案再加工,也鼓励同学们考虑其他加工方案,通过讨论后验证加工合理性。

3.课题重点、难点掌握

本课题主要是锻炼同学们使用内螺纹刀进行螺纹加工的能力,基本掌握综合加工的工艺。

在车削螺纹前注意直径不应为φ30mm,应为φ30.02mm。

在编写G76、G82指令时要清楚F为螺距,注意R,E的正、负方向。

在加工过程中主轴修调、快速修调和进给修调不能改变。

4.对刀

内螺纹刀的对刀是在外圆刀对好后进行的,首先应使螺纹刀的切削刀尖靠近已切削的内圆表面(此面为内圆表面与端面的交线),此时需要将内圆对刀的试切直径的数值输入到刀偏表螺纹刀所对应的试切直径中,在试切长度中输入0,对刀完成。

注意:

在对螺纹刀时应尽量减小对刀产生的误差。

5.图纸(附件1)

6.配分表(附件2)

7.实训注意事项

1)、必须严格按照数控车间的规章制度进行数控实训、着装要符合要求,

2)每位学生必须坚守岗位,不允许擅自串岗,

3)在实训时必须准时到实训车间进行实训,不允许迟到和早退。

4)在实训期间要保持好数控中心的环境卫生,使用完机床后要清扫现场和擦拭机床。

5)在安装工件毛坯的时候,要注意夹紧毛坯,防止在试切时毛坯松动,导致损坏刀具与安全事故。

6)加工时要时刻注意切削用量的选择和控制,找出最合适的切削参数。

7)在加工时要通过刀补控制零件的尺寸。

8)在效验时,要检查程序的语法错误和走刀点位置是否正确。

9)加工后要去除零件边棱处的毛刺。

附件1:

附件2:

试题编号

数控实训课题

操作时间

180min

姓名

总分

序号

考核项目

考核内容及要求

评分标准

配分

检测结果

得分

备注

1

外径尺寸

φ64±0.02

超差0.01扣3分

15

2

长度尺寸

60±0.1

超差无分

15

3

10±0.1

超差无分

10

4

螺纹尺寸

M30×2

超差0.01扣3分

15

5

螺距

超差无分

5

6

牙型

超差无分

5

7

圆弧尺寸

R10

超差无分

5

8

其它尺寸

1×45°

超差无分

5

9

Ra1.6

每降一级扣1分

10

10

安全文明生产

1、遵守机床安全操作规程。

2、刀具、工具、量具放置规范。

3、设备保养、场地整洁。

酌情扣1-5分

5

11

工艺合理

1、工件定位、夹紧及刀具选择合理。

2、加工顺序及刀具轨迹路线合理。

酌情扣1-5分

5

12

程序编制

1、指令正确,程序完整。

2、数值计算正确、程序编写表现出一定的技巧,简化计算和加工程序。

3、刀具补偿功能运用正确、合理。

4、切削参数、坐标系选择正确、合理。

酌情扣1-5分

5

13

发生重大事故(人身和设备安全事故)、严重违反工艺原则和情节严重的野蛮操作等,由裁判长决定取消其实操资格。

课题六:

综合车削加工练习1

1.分析图纸

通过图纸分析可以得出:

(1)加工范围:

螺纹加工、斜台、φ

mm轴、槽加工;φ20

mm、圆角及倒角加工。

(2)尺寸分析:

尺寸较为严格,有φ

mm轴、φ20

mm孔。

(3)切削用量分析:

由于加工材料表明是钢,所以根据材料特性加工时可采用S:

500-800r/mim,F:

40-80mm/min;螺纹加工S:

500r/mim,F:

2;槽加工S:

200-300/mim,F:

15-30mm/min。

但根据具体情况的变化需随时改变速度。

2.确定加工工艺

分析图纸可制定两套工艺方案,分别是:

方案一:

首先依次加工倒角、长度19mmφ30的外圆柱,长度13mm斜柱,长度15mmφ

的圆柱及底径为φ22mm、槽宽为5mm的直槽,加工M18×2的螺纹;其次调头加工R3圆角,长度21mm、φ20

mm圆柱,加工倒角。

方案二:

首先依次R3圆角,长度21mm、φ20

mm圆柱,加工倒角;其次调头加工倒角、长度13mmφ17.98圆柱,长度13mm斜柱,长度15mm、φ

的圆柱及底径为φ22mm、槽宽为5mm的直槽,加工M18×2的螺纹。

比较两种方案,方案一调头加工时无定位夹紧面。

方案二调头加工时需定位在φ20

mm上夹紧长度21mm,并要求卡盘要与φ

圆柱端面靠平。

综合考虑这种方案可知方案二满足定位夹紧和加工的要求,所以这方案二可以实施。

3.课题重点、难点掌握

本课题主要是锻炼同学们使用外圆刀、切断刀及螺纹刀及内圆刀、切断刀及螺纹刀进行工件综合加工的能力。

此件加工时重点是加工工艺的确定,在制定加工工艺时重点考虑工件调头加工后的定位夹紧位置。

4.对刀

首先按照课题一方法对外圆刀,其次按照课题二对内孔刀,按照课题三对内切断刀和按课题四对内螺纹刀。

5.图纸(附件1)

6.配分表(附件2)

7.实训注意事项

1)、必须严格按照数控车间的规章制度进行数控实训、着装要符合要求,

2)每位学生必须坚守岗位,不允许擅自串岗,

3)在实训时必须准时到实训车间进行实训,不允许迟到和早退。

4)在实训期间要保持好数控中心的环境卫生,使用完机床后要清扫现场和擦拭机床。

5)在安装工件毛坯的时候,要注意夹紧毛坯,防止在试切时毛坯松动,导致损坏刀具与安全事故。

6)加工时要时刻注意切削用量的选择和控制,找出最合适的切削参数。

7)在加工时要通过刀补控制零件的尺寸。

8)在效验时,要检查程序的语法错误和走刀点位置是否正确。

9)加工后要去除零件边棱处的毛刺。

附件1:

附件2

试题编号

数控实训课题

操作时间

200min

姓名

总分

序号

考核项目

考核内容及要求

评分标准

配分

检测结果

得分

备注

1

外圆

φ48外圆

超差0.01减3分

8

2

φ38外圆

超差0.01减2分

8

3

φ30外圆

超差0.01减2分

8

4

内圆

φ25内圆

超差0.01减2分

8

5

φ30内圆

超差0.01减2分

8

6

φ24内圆

超差0.01减4分

10

7

槽宽5

保证基本尺寸

超差0.01减1分

10

8

槽宽6

保证基本尺寸

超出不得分

10