韩国一座新的镍铁冶炼工厂.docx

《韩国一座新的镍铁冶炼工厂.docx》由会员分享,可在线阅读,更多相关《韩国一座新的镍铁冶炼工厂.docx(13页珍藏版)》请在冰豆网上搜索。

韩国一座新的镍铁冶炼工厂

韩国一座新的镍铁冶炼工厂

L.Rodd,N.Voermann,F.StoberandB.Wasmund

S.H.Lee,K.Y.Lim,J.-H.Yoo,S.-J.Roh,andJ.-H.Park

Hatch,2800SpeakmanDr.,Mississauga,Ontario,Canada;lrodd@hatch.ca

SNNC,700Gumhodong,Gwangyang-si,Jeonnam,Korea.

摘要

SNNC(SociétéduNickeldeNouvelleCalédonieetCorée)在2008年的第三季度启动建设了一项新的镍铁冶炼厂,最早于2009年电炉开始生产并达到满负荷设计水平。

这座冶炼厂是根据回转窑结合电炉(RKEF)工艺进行设计的。

工艺设置中包括两台回转窑和一座大型的电炉,这样投资与运行的规模化使得其具有相当的经济性。

SNNC目前运行着世界上最大功率的镍铁生产电炉,它拥有的功率是94MW/120MVA。

该工厂位于韩国Gwangyang,附近有POSCO的炼钢厂,这是POSCO和SMSP、SociétéMinièreduSudPacifique的共有设备。

无论在工程速度、建筑总量和生产逐步加载运行上,在镍铁生产工业中SNNC都达到了一个前所未有的境地。

首先是从工程开始建设到电炉的金属放出仅用了24个月,随后只用了4个月就完成了试车工作并达到了设计的功率水平。

本文主要论述的是电炉以及为了克服完成世界领先规模的镍铁生产企业而面临的技术挑战。

1引言

SNNC公司是韩国Gwangyang的镍铁冶炼企业,和韩国大型炼钢公司POSCO以及位于新喀里多尼亚的SociétéMinièreduSudPacifique(SMSP)矿业公司为共有的企业集团。

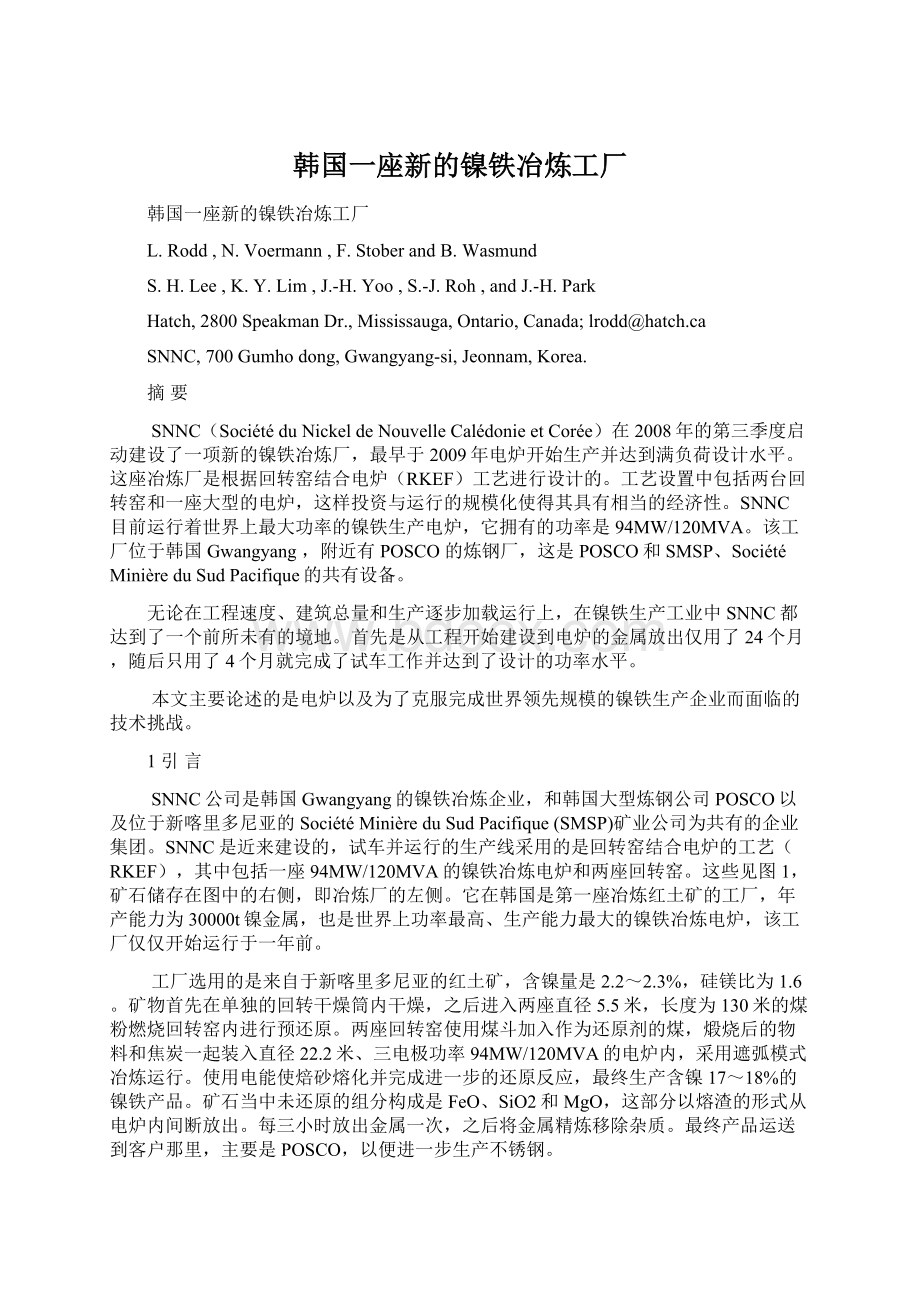

SNNC是近来建设的,试车并运行的生产线采用的是回转窑结合电炉的工艺(RKEF),其中包括一座94MW/120MVA的镍铁冶炼电炉和两座回转窑。

这些见图1,矿石储存在图中的右侧,即冶炼厂的左侧。

它在韩国是第一座冶炼红土矿的工厂,年产能力为30000t镍金属,也是世界上功率最高、生产能力最大的镍铁冶炼电炉,该工厂仅仅开始运行于一年前。

工厂选用的是来自于新喀里多尼亚的红土矿,含镍量是2.2~2.3%,硅镁比为1.6。

矿物首先在单独的回转干燥筒内干燥,之后进入两座直径5.5米,长度为130米的煤粉燃烧回转窑内进行预还原。

两座回转窑使用煤斗加入作为还原剂的煤,煅烧后的物料和焦炭一起装入直径22.2米、三电极功率94MW/120MVA的电炉内,采用遮弧模式冶炼运行。

使用电能使焙砂熔化并完成进一步的还原反应,最终生产含镍17~18%的镍铁产品。

矿石当中未还原的组分构成是FeO、SiO2和MgO,这部分以熔渣的形式从电炉内间断放出。

每三小时放出金属一次,之后将金属精炼移除杂质。

最终产品运送到客户那里,主要是POSCO,以便进一步生产不锈钢。

图1SNNC回转窑结合电炉的镍铁生产线

电炉设计是由Hatch公司完成的,其中主要的技术和关键点是高密度功率和屏蔽电弧的运行方式。

SNNC电炉进入连续电弧冶炼这一区域的这些特性,在镍铁工业中是没有先例的。

电炉设计和运行方面克服了高功率连续性冶炼的挑战,获得了较低的投资和运行成本。

Hatch公司近来已经拥有了较大型镍铁电炉的方案,所以SNNC呈现出的是世界上最大的也是生产能力最大的电炉。

在这里也将论述由SNNC完成的世界规模镍铁生产工业中划时代的项目,整个从项目开始到生产运行的过程仅仅用了28个月。

2电炉简述

SNNC电炉壳体外径为22.2米,高度是7.7米的圆形电炉,由Hatch公司设计,运行功率是94MW。

与电炉规格相比,电炉运行输出功率较高,因此功率密度较高(总功率除以炉床面积)。

因此,电炉的热损失相对于生产率来讲是很小的,使得电炉发挥了很大的功率效应。

产出镍铁品位是18%,电炉的设计生产比例是150t/h的熔渣放出量,21t/h的镍铁金属放出量。

电炉的整体容量能够与年产镍30000t的总量相匹配。

炉床和侧墙基本结构是采用氧化镁和氧化镁基底耐火材料组成,支撑衬里和冷却面也使用了氧化铝耐火材料。

炉体使用了侧墙嵌入式铜管排冷却技术和炉床强制风冷技术,安装在侧墙下部和炉顶。

炉顶是由悬挂耐火材料构成,配备的炉顶钢梁系统作为支撑置放在侧墙上,采用的是强制风冷,具体见图2。

炉顶全部的支撑力作用于侧墙耐火材料上,通过炉顶的自重增加了墙体和炉床耐火材料的夹紧力。

整个炉体配备了27根料管,焙砂通过这些料管进入到熔池中。

输料管的分布和它们的整合形成的供料系统的论述见文章第七部分。

图2电炉的整体构建及外型尺寸剖面

3工艺过程概述

3.1冶金过程

电炉所完成的冶金过程符合如下的还原反应过程:

2NiO+C→2Ni+CO2

(1)

2FeO+C→2Fe+CO2

(2)

SiO2+C→Si+CO2(3)

C+CO2→2CO(4)

为了完成镍铁17~18%的品位,需要将NiO还原成Ni,使足够的FeO还原成Fe,从焙砂到镍铁的工艺过程中,SNNC的金属回收率达到了97%。

如果要达到17~18%的品位,那么电炉就需要在高铁回收率的状态下运行,也就是反应式

(2)的反应过程为主导,而这样金属中的碳、硅含量就会偏高。

在SNNC,由于镍铁当中的碳、硅含量的原因,导致金属液化温度在1300℃,这一结果,明显的低于镍品位含量更高的镍铁液相温度。

熔渣的液相温度在1550℃,这种温度是因为它的硅镁比偏低。

为放出熔渣的需要,熔池的典型运行温度在1600℃,这样使得金属放出温度大约在1500~1550℃。

因此上,在设计中电炉需要调节金属过热温度,过热200℃的金属需要在电炉本身增强冷却区域。

特别重要的是,那些区域受到高速或者说是瞬间变化的金属和熔渣的侵蚀,也就是说,这些区域主要是指金属放出口和熔渣—金属界面的侧墙区域。

设计使用的冷却器和耐火材料调节了高热通量区域,这些将在后面的章节中进行论述。

3.2产生的气体和在自由空间的燃烧

SNNC电炉是通过在自由空间燃烧的方式运行的,还原过程中产生的一氧化碳在自由空间内与配入的空气进行完全燃烧。

配入的空气是通过自由空间的微负压调节的,使用的调速风机使电炉烟气无法泄露,同时为了完成配入空气的调节作用增强自由空间温度也起到了压力调节的作用。

为了最大化地发挥出能源效应,电炉产生的热烟气回收供入矿物干燥系统。

电炉运行中高还原率的另一个重要性质就是所产生的烟气速度较高,特别是在电极周边能源释放的比较集中,这就影响到了进入电炉的物料的分布,同时也需要有配入空气的容积以达到空气入口的最佳化。

这些因素都是通过进料管锁定在电炉顶部,不但限制物料分布比例同时调节开度使空气渗入。

炉顶和供料系统的论述在本文的第八部分。

3.3运行模式

因为较高的还原程度,电炉在设计中面临着浸没电极和屏蔽电弧两种选择方式。

这些运行模式的对比见图3。

在屏蔽电弧模式中,电能传递到电炉中的方式是熔池功率和电弧功率相结合的办法。

屏蔽电弧的运行好处是能够运行在较高的总功率条件下而不增加熔池的功率,因为过剩的熔池功率能够引起较高的熔渣过热和熔渣搅拌状态,使电炉内的耐火材料被侵蚀的程度增加。

形成对比的是,屏蔽电弧模式能够使热量效应直接传递给焙砂,而对比浸没电极的运行状态,也会使金属温度变得最小化,这一点需要着重考虑,因为在很高的金属过热温度下,会导致相对较低的金属品位和较低的金属液化温度。

电炉能量传送系统可以在浸没电极和屏蔽电弧两种模式下运行,变压器二次电压为1100~1500V,电极电流是40~50KA,这些符合电弧与熔池功率比值在0.25~1.5这一范围。

图3电炉的运行模式对比

3.4电能参数和能源供应

设计的电炉功率为94MW,炉床能源密度是270KW/M2,为了运行当中提供更多的灵活性,侧墙冷却系统在设计的过程中设定了在浸没电极模式下运行和较高电极电流条件下,着重考虑了熔池高功率和侧墙热通量较大的问题。

功率供应在22KV、电压400~2300V、33V抽头的3×40MVA变压器安装于SNNC,与电极的连接方式采用Y或角连接。

变压器额定最大电极电流是60KA,允许采用浸没电极和屏蔽电弧两种运行方式。

从变压器到电炉的能量传递处于高电流状态,经由设定的三个水冷铜母线传输。

圆形电极是Soderberg类型,直径为1800mm,滑落夹具采用Hatch公司自主专利技术。

电极处于炉顶上方,使用的电极密封构建包括:

绝热耐火材料、弹簧支撑、盘根式烟气密封等。

4支撑和结构

设计的SNNC电炉基础可以非常容易地进入电炉底部,基础是由排列的加强混凝土基础墩支撑着水泥板构成的,如图2所示。

这种设计最为显著的特点就是在电炉的底部有足够的空间,可以非常方便地进入到下面对热电偶、底部冷却系统或者是炉床结构进行检查维修。

一系列平行的横梁直接作用在水泥墩顶部,同时用碳钢底板进行支撑形成了电炉熔池的基础。

这样的支撑结构是一个综合结构和冷却解决方案的实例。

底部空间被横梁分隔形成各自的区域,也就形成了风冷通道。

侧墙壳体和墙体夹紧系统的设计如图2,这种设计为熔池侧墙和炉床提供了更高的稳定性,也就是耐火材料维持了三维方向上的压紧力,使侧墙降到最小化并且保证了炉床的使用年限。

下部的侧墙钢制壳体这一部分是由较厚的轧制锅炉钢构成的。

下部的壳体较厚给炉床提供了一个水平方向上的压紧力,保证了紧密的贴合程度以防止液相金属的渗入。

Hatch专利墙体夹紧系统见图4,它们在垂直方向上通过垂直方向上的构件,提供了一个类似的炉床膨胀反作用力。

夹紧弹簧和炉顶本身自重相结合,向熔池环梁施加了一个向下的作用力压紧了侧墙耐火材料。

这种夹紧系统在SNNC扮演了一个非常重要的角色,它保证了侧墙耐火砖和铜质冷却系统元件的良好结合,也就维持了良好的侧墙冷却状态,使熔池中的液体沿着水平方向的侵蚀变得最小化。

这一特点的好处是电炉能够适应周期性地热循环,显著地改善了诸如SNNC电炉在较高过热金属存在条件下的运行状态。

图4Hatch专利技术的电炉侧墙夹紧系统

电炉炉顶是悬挂耐火砖构成的,被炉顶钢质构件支撑,其载荷完全被环梁负担,置于电炉耐火材料墙体的顶部。

电炉炉顶的重量也就因此作用于耐火材料侧墙和电炉基础上,这一结构状态在电炉本体上有效地提供了一个三维方向上作用于熔池耐火材料上的夹紧力,确保了砖体和冷却元件的良好接触,也因此使金属和熔渣的渗入变得最小化。

电炉顶部的冷却系统是图2中最显著的部分,之后针对炉床采用了一个相似的冷却系统,并且使用了钢制构件提供了一个强制风冷管线,这就同样也保证了结构的强度和刚性。

5侧墙冷却

附加的炉顶风冷和炉床冷却系统、电炉侧墙冷却系统等一些嵌入式和外露的冷却系统包括:

·在熔渣区域三列植入式铜板冷却器(水冷)

·熔渣和金属界面区域安装有一列Hatch网状铜冷却器(水冷)

·两个熔渣及两个金属放出口安装有水冷系统

·在两侧的金属放出口安装了“Flanker”网状铜质冷却器(水冷)

·在金属区域安装了风翅冷却系统

一般的侧墙冷却构件的剖面见图5。

这种联合式的系统给熔池熔渣区域提供了深度冷却,在熔渣与金属的界面区域内,由于金属、熔渣的交替接触使得侧墙被侵蚀的风险很高,那么就需要大容量的冷却系统。

附加的Flanker网状冷却器安装在两个金属放出阻塞口位置,这样就能够快速地移除产生的热量。

冷却系统中所有的水冷元件都是自体封闭循环的冷却水供应系统提供的水源。

这些都是Hatch公司设计的,这些自体封闭冷却水供应系统保证了一个高品质的冷却水供应,并且提供了可信赖的漏点监测系统。

翅片式风冷组件就像图5中展示的那样,是由铜翅片组成,安装在侧墙壳体较低的位置。

翅片通过管线实现封闭状态,形成强制通风的沟槽。

翅片在侧墙上的设计排布是为了将热量传递的有效区域最大化,通过利用湍流的方式增加整个热量传递系数。

SNNC所有的强制风冷系统包括炉顶、炉床和侧墙等全部通过离心风机驱动,最终排到大气当中。

这种吸入式冷却系统,特别明显的特点就是改善了工作环境中的卫生状况和安全性。

图5侧墙冷却结构组件

墙体下部使用的干燥式冷却系统关键的好处是,与普通的水膜冷却方法相比是壳体不与水直接接触。

这种不含水的冷却方式从设计上来讲,避免了耐火材料的水合、壳体腐蚀以及产生蒸汽爆炸的危险等一系列问题,这些条件是一些使用水膜冷却的镍铁生产厂家公认的问题,而且简化了维修过程。

电炉熔池的耐火材料使用的原则是选择热传导性最佳的材料,同时更要兼顾抗热熔渣和金属侵蚀的能力。

结合较高的热传导性和耐化学侵蚀能力,SNNC电炉在熔池内选用的是油浸镁砖,靠近壳体的冷却区域使用的是氧化铝或者是铬铝质耐火材料,因为在运行过程中这部分区域内易与镁发生水合反应,所以说不参与水合作用的氧化铝或铬铝质耐火材料更为适宜。

结合耐火材料的选择以及冷却系统的设计,图6说明了热能状态。

冷却系统的工作目的是为了保证耐火材料在侧墙冷却器前方具有足够厚度,用来维护电炉中心炉床衬里顶部的冷凝渣层。

冷凝渣层使炉床的工作寿命得以延长,降低了金属渗入炉床耐火材料的风险。

图6展示的热能与炉床轮廓说明了冷却系统是怎样促进这部分高热低镍冷凝渣层形成的。

炉床的另一个特性是在设计中,采用楔形、凸型和凹槽型砖做成炉床底部的曲面工作衬里,从而延长了使用寿命。

图6经计算的炉床和侧墙冷却系统对热能的影响效果

6放出过程和泄放口

由于金属具有很强的过热温度,这样使放出速度加快,就需要在放出口安装能力很大的冷却装置。

熔渣和金属放出口在设计中整合了冷却镶嵌元件增加了放出口的使用寿命。

在熔渣口,铜制水冷镶嵌装置提供了充足的冷却,使冷凝渣层形成,有效地保护了冷却嵌入件和放出口。

随着铜制冷却嵌入件的磨损,需要每隔六个月更换一次。

熔渣放出口的设计是固定不变的,因为金属具有的过热性需要嵌入可以更换的耐火材料,它们的冷却方式是通过临近的铜制水冷器完成的。

金属放出口配备了水温和流量监测的符合热电偶,用来监测这些元件的异常条件和磨损状况。

金属放出口的设计允许在不破坏运行状态下,从电炉外部更换或维修嵌入的耐火材料。

7供料系统和自由空间的条件

7.1供料系统和焙砂传送

SNNC电炉供料和焙砂传送系统满足了自动化和综合排布的需求,能够监测电炉当中焙砂高度的变化并进行调整。

系统的整体性和自动化程度在设计中主要是为了满足172t/h以上的供料量。

由Hatch公司为SNNC设计的供料控制系统的主要能力为:

·电炉用料经由27根分布于电炉上部的供料管完成,为了保证熔池良好的覆盖和焙砂在炉内的堆积,需要频繁地小批次供料。

·利用外部末端的供料管线调节中心区域和周边区域的物料分布,这样也就调节了供料比例与冶炼速率、电能运行参数以及电弧与熔池功率之间的关系。

·通过自动化供料改善炉顶出现的高温。

·为了使电炉供料实现最佳化,允许使用者自定义调节供料批次的数量。

供料管布置

电炉带有耐火材料衬里的27根供料管分别分布在中心区域3根,偏中心区域周边9根,另外15根分布在外部末梢区域,详见图7。

每根电极周围环绕着5根供料管,可以大剂量地迅速供料给电极周边,这是众所周知的为了高功率屏蔽电弧冶炼的需要。

另外一个重要的设计特征是,在电炉的中心布置了3根供料管。

料仓的整合

电炉物料供应料仓为9个,每个料仓对应3根料管。

物料向电炉内的传送通过指令单元和每根料管上的钛质闸板阀调节批次数量。

电炉中心位置的冶炼速度较快,这点可以通过位于中心的三个料仓来极大地满足冶炼运行的需要。

物料传送系统的设计集合考虑了整体和局部的物料需要。

焙砂传送

全部自动化的焙砂传送和供应系统设计这是Hatch公司,两座回转窑配备两辆运料车和两台起重机。

该系统最大的运送能力是225t/h,在生产运行中,带有耐火材料衬里的运输车配备上盖,这样避免了预还原物料的再次氧化同时也使物料热损降到最小化。

焙砂传送系统完全实现了自动化,它设定有自己的送料目录和料仓位置,每一个料仓在工作期间都可以实现指令信息的传递。

图7电炉顶部供料系统

(图中描绘了27根供料管和空气入口,其中5根处于最中心位置的进料管也并合了空气入口功能,这样可以提高空气渗入的总量)

上部自由空间的燃烧

合并高功率、低品位镍铁生产因素来看,需要增强空气渗入到电炉自由空间区域,使其与还原性烟气燃烧确保空间温度。

屏蔽电弧冶炼性质是电极周围还原性气体有很大的体积含量,因此将高功率和高还原性过程相结合,将足够的空气配入自由空间内参与燃烧,也避免了自由空间、特别是电炉中心区域内的局部过热现象。

在系统运行稳定后,测试了在1M2面积内增加空气配入后相应的自由空间抽力减少56mm水柱(相关性见图8)。

图8配入空气开放炉顶等必要条件下

自由空间温度950℃与镍铁品位和电炉功率的关系

因此安装在最中心位置的五根供料管是为了增加空气配入体积,降低自由空间的抽力。

另外还有一少部分独立安装的通风口以配入空气(图7中方块位置)。

8电炉控制系统

安装在SNNC电炉上的控制系统是Hatch公司专门为冶炼电炉设计的、最新的控制系统。

控制系统组件包括监视系统、物料控制系统、电炉功率和电极调价系统。

另一些组件提供了热量极限条件监测,用以帮助电炉的安全运转。

软件的详细论述在以前的文章中已经提到过。

该控制系统在各种冶炼电炉上都已经成功地应用,这些电炉从10MVA~120MVA不等。

SNNC电炉系统中最让人感兴趣的是物料控制系统,这是因为它从回转窑放出物料运送到电炉过程中,包括两台运输料车、一台起重机(另一台备用)、九个料仓和27根送料管已经完全实现了自动化。

这套系统每天连续24小时自动工作的条件下,极少需要操作人员的调整。

物料传送校验电炉内所有位置的数量,维持料层的覆盖在控制系统中是一个关键目标。

物料通过管线上的阀门送入电炉,瞬间通过阀门的料量是不固定的,但是可以测定料仓内存料量。

对于每个阀门的开关周期而言,实际上是利用料仓测定组件完成的装料计量。

因为每批次装料速度有着很大不同,也就是不能使用单一固定的阀门开放时间。

那么在实际运作中就以阀门上一个开放周期通过的料量来改编物料控制程序。

大型电炉包含有数千个如热电偶一样的感应器和料仓放料阀等执行机构。

软件的关键特性是运转在满负荷条件下,即使有一些损坏失灵的感应器和执行机构,这样通过使用备选元件、自定义修改输入值或者是操作者执行手动控制来保证系统的正常运转。

大量的感应器提供了重要的安全性和监测功能。

电炉冷却水温度和流量监测元件提供了漏点、条件异常检测等功能。

这些测量方式和一些另外的可变连续测量方法一起,应用在热损值量化和实时在线热平衡环节中。

金属和熔渣放出口是需要随时监测的,因为它们是电炉生产环节中最为关键的组成部分。

控制系统的硬件扩展了远程监测,便于监测和支持。

经过过去几年通信系统的改进,目前变得更为实用。

9项目时间

项目的时间规划、电炉能源配备直至最终加载试车,SNNC以最快的速度完成了这些工作。

首次金属放出是在2008年10月19日,仅仅用了17个月,从SNNC和Hatch公司签署合同到设计以及最终生产历时两年。

图9SNNC和Hatch人员庆祝活动,时间2009年2月20日

表1电炉建设主要的时间表

日期

事件

对于首次金属放出的时间

2006年5月18日

SNNC建立

2年零5个月前

2006年10月19日

电炉设计合同签订

2年前

2007年5月2日

工厂建筑开始

17个月前

2008年9月18日

电炉能源安装

1个月前

2008年10月4日

首次熔渣放出

15天前

2008年10月19日

首次金属放出

0

2008年11月3日

竣工典礼

15天后

2009年2月17日

满负荷测试三天,>172t/h

4个月之后

2009年10月

达到30000t/年月均水平

12个月之后

10SNNC的今天

随着项目的成功,SNNC维持着稳定的生产状态,现在电炉平均运转功率为80~85MW,焙砂需用量超过了172t/h。

2009年10月SNNC完成了月均生产2302t镍的指标。

11参考

[1]Walker,C.,Kashani-Nejad,S.,Dalvi,A.D.,Voermann,N.,Candy,I.M.andWasmund,B.,“NickelLateriteRotaryKiln–ElectricFurnacePlantoftheFuture”,ProceedingsofCOM2009,Sudbury,Ontario,Canada,August23-26,2009.

[2]Solar,M.Y.,Candy,I.andWasmund,B.“SelectionoftheOptimumNickelGradeforSmeltingNickelLaterites”,CIMBulletin,Vol11,No.1107,2008.

[3]Voermann,N.etal,“DevelopmentsinFurnaceTechnologyforFerro-NickelProduction”,ProceedingsoftheTenthInternationalFerro-AlloysCongress,INFACONX,CapeTown,SouthAfrica,1-4February2004.

[4]McCaffrey,F.P.,Nakatsu,B.,Voermann,N.,Darini,M.andSouthall,S.,“ElectrodeColumn”,U.S.Patent7,075,966,2006.

[5]Hutchinson,K.T.,Donaldson,K.M.,Joiner,K.,Nichols,C.andSarvinisJ.,“Systemforapplyingverticalcompressiveforcetofurnacewalls”,U.S.Patent7,134,397,2006.

[6]Stober,F.,Gerritsen,T.,Janzen,J.andKepes,A.,“DevelopmentsinIntegratedFurnaceControlstoEnhanceFurnaceOperationandCrucibleIntegrityinShielded-ArcLateriteSmelting”,InternationalLateriteNickelSymposium2004,Charlotte,NC,USA,Mar.14–18,2004.

[7]http:

//www.snnc.co.kr/www/bbs/board.php?

bo_table=snnc_news&wr_id=85.

[8]POSCOweeklynewspaper,WeekofNov.5,2009.