通用桥式起重机制造过程检验记录.docx

《通用桥式起重机制造过程检验记录.docx》由会员分享,可在线阅读,更多相关《通用桥式起重机制造过程检验记录.docx(17页珍藏版)》请在冰豆网上搜索。

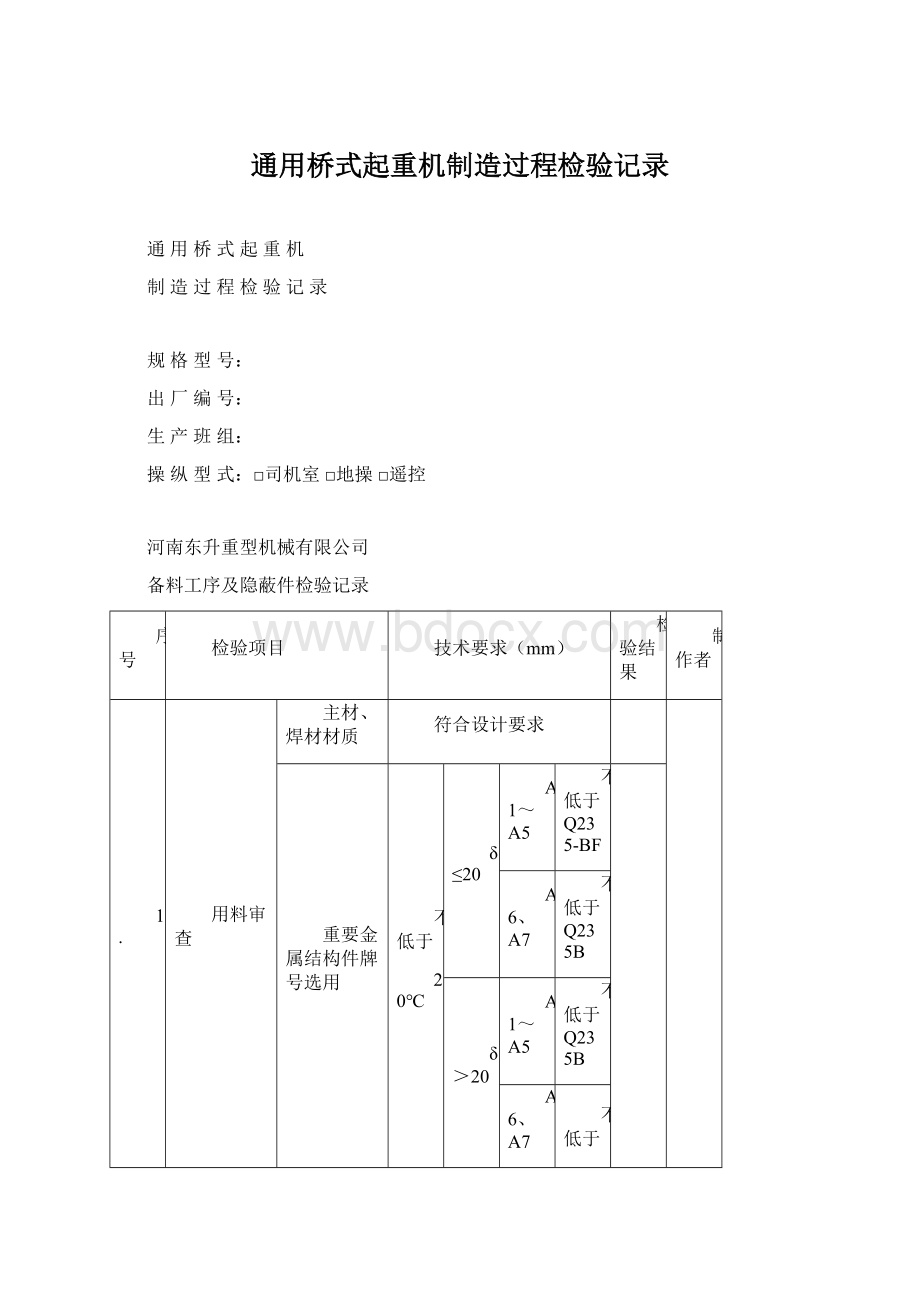

通用桥式起重机制造过程检验记录

通用桥式起重机

制造过程检验记录

规格型号:

出厂编号:

生产班组:

操纵型式:

□司机室□地操□遥控

河南东升重型机械有限公司

备料工序及隐蔽件检验记录

序号

检验项目

技术要求(mm)

检验结果

制作者

1.

用料审查

主材、焊材材质

符合设计要求

重要金属结构件牌号选用

不低于

20℃

δ≤20

A1~A5

不低于Q235-BF

A6、A7

不低于Q235B

δ>20

A1~A5

不低于Q235B

A6、A7

不低于Q235C

低于-20~25℃

δ≤20

不低于Q235D

δ>20

不低于16Mn

8.

材料标记移植

主要受力结构件材料标记移植应准确无误,并且与实际用材相符

9.

材料代用

如存在材料代用,应按规定办理代用手续

1.

焊接质量

外观质量

外观检测,焊缝不得有可见裂纹、孔穴、固体夹杂、未熔合和未焊透、形状缺陷以及上述以外的其他缺陷

2.

无损检测

1、主梁受拉区的对接焊缝应当进行100%射线或者超声检测;

2、按GB/T3323-2005,合格级别为Ⅱ级,或JB/T10559-2006按照1级焊缝合格要求进行评定。

3.

对接焊缝错位

>200,且避开跨中

4.

药皮、飞溅物

清除干净

5.

咬边、漏焊

不得漏焊,局部咬边深度≤0.3

6.

焊疤

清除干净

7.

锤击伤

≤0.5

8.

割伤

补焊磨平

9.

杂物

清除干净

10.

预处理

打磨干净去除底漆70%

11.

涂装防锈底漆

不得有漆流挂等缺陷

检验结论:

经检验合格同意转到下道工序

检验员:

年月日

主梁结构件制造工序检验记录

序号

检验项目

技术要求(mm)

检验结果

制作者

1

下盖板与腹板角焊缝

外观检测,焊缝不得有可见裂纹、孔穴、固体夹杂、未熔合和未焊透、形状缺陷以及上述以外的其他缺陷

2

上拱度F

F=(0.9/1000~1.4/1000)S

(在跨中S/10范围内)

3

主梁旁弯度f

f≤S1/2000(S1:

两端始于第一块大筋板的实测长度)

4

主梁腹板的

局部平面度

主梁腹板不应有严重不平,其局部平面度,在离受压翼缘板H/3以内不大于0.7δ,其余区域不大于1.2δ

5

上翼缘板水平偏斜

c≤B/200

6

上翼缘板平面度

δ≤10≤3

δ>10≤4

7

腹板垂直偏斜

h≤H/200

端梁结构件制造工序检验记录

1

端梁成型尺寸

B×H×W

2

水平弯曲

f=W/2000(只能向内弯)

3

腹板垂直偏斜

≤H/250

4

盖板水平倾斜

≤B/250

5

弯板到上盖板相对差

≤2

6

弯板垂直偏差

≤1.5

7

端梁扭曲

≤3(以弯板水平为准)

8

一组弯板平行差

≤2

9

一组弯板孔距差

±3(相对差3)

10

一组弯板中心线与端梁纵向中心线偏差

≤2

11

基距相对偏差

≤5

检验结论:

经检验合格同意转到下道工序

检验员:

年月日

桥架装配工序检验记录

序号

检验项目

技术要求(mm)

测量结果(mm)

1.

起重机跨度S(m)

S≤10m

±2

主动侧:

被动侧:

S>10m

±[2+0.1×(S-10)]

2.

起重机跨度的相对差|S1-S2|

5

3.

主梁上拱度F

(0.9~1.4)S/1000,且最大上拱度应控制在跨中的S/10内

主动侧:

被动侧:

4.

桥架对角线的相对差

|L1-L2|

5

5.

主梁旁弯度f

f≤S1/2000(S1:

两端始于第一块大筋板的实测长度)

主动侧:

被动侧:

6.

主梁腹板的

局部平面度

主梁腹板不应有严重不平,其局部平面度,在离受压翼缘板H/3以内不大于0.7δ,其余区域不大于1.2δ。

主动侧:

被动侧:

7.

上翼缘板水平偏斜

c≤B/200

主动侧:

被动侧:

8.

腹板垂直偏斜

h≤H/200

主动侧:

被动侧:

9.

小车轨道

小车轨道宜用接头焊为一体的整轨,否则必须满足以下五项

10.

接头高低差

≤1

11.

接头侧向错位

≤1

12.

接头间隙

≤2

13.

正轨、半偏轨箱形梁

轨道接缝应放在筋板上,允差≤15

14.

两端最短一段轨道长度

≥1.5m,并在端部加挡铁

15.

偏轨梁小车轨道中心线对承轨梁腹板中心线的位置偏移

δ≥12,g≤δ/2,

δ<12,g≤6

序号

检验项目

技术要求(mm)

测量结果(mm)

16.

小车轨距

K

极限偏差

正轨半偏轨箱形梁

跨端

±2

跨中

S≤

19.5m

+1~+5

S>

19.5m

+1~+7

其他梁

±3

20.

同一截面上

小车轨道高低差c

K≤2.0m

3

2.0m0.0015K

K>6.6m

10

21.·

小车轨道侧向直线度

每2m

≤1

S≤10m

≤6

S>10m

≤6+0.2(S-10),且最大为10

24.

车轮垂直偏斜tgα

镗孔直接装车轮时,-0.0005≤tgα≤0.0025

主左

主右

被左

被右

用角型轴承箱时,车轮端面外偏,且α≤l/400

主左

主右

被左

被右

32.

车轮水平偏斜

tgφ

镗孔装车轮

机

构

工

作

级

别

M1

≤0.0010

主左

主右

被左

被右

M2~M4

≤0.0008

M5~M7

≤0.0006

33.

用角型轴承箱

M1

L/800

主左

主右

被左

被右

M2~M5

L/1000

M6~M7

L/1200

36.

同一端梁下的

车轮同位差

两轮

≤2

三轮或

以上

≤3,

同一平衡梁上≤1

序号

检验项目

技术要求(mm)

测量结果(mm)

38.

车轮端面圆跳动

车轮直径

≤250

0.1

主左

>250~500

0.12

主右

>500~800

0.15

被左

>800~900

0.2

被右

42.

制动轮径向圆跳动

制动轮直径

≤250

0.1

>250~500

0.12

>500~800

0.15

45.

空运转试验

启动电机,做正、反运转各5min以上运转无异常

制作者:

检验结论:

经检验合格,具备出厂条件

检验员:

日期:

年月日

小车架制造工序检验记录

(图号)

序号

检验项目

技术要求(mm)

检验结果

制作者

1.

小车架梁角焊缝

外观检测,焊缝不得有可见裂纹、孔穴、固体夹杂、未熔合和未焊透、形状缺陷以及上述以外的其他缺陷

2.

小车架弯板处角焊缝

3.

各梁之间的连接焊缝

4.

固定滑轮座焊缝

5.

小车架跨度偏差

≤±2

6.

主动侧与被动侧跨度差

≤4

7.

各梁腹板的垂直偏差

H/200H-腹板高度

8.

梁的扭曲

≤2

9.

上平面的平面度

≤3/m

10.

弯板同位差

≤2

11.

弯板90°偏差

对角尺的间隙≤1.5

12.

对角线差

≤3

检验结论:

经检验合格同意转到下道工序

检验员:

日期:

年月日

小车架装配工序检验记录

(图号)

序号

检验项目

技术要求(mm)

测量结果(mm)

1.

车轮垂直偏斜tgα

镗孔直接装车轮时,-0.0005≤tgα≤0.0025

主左

主右

被左

被右

用角型轴承箱时,车轮端面外偏,且α≤l/400

主左

主右

被左

被右

9.

车轮水平偏斜

tgφ

镗孔装车轮

机构工作级

别

M1

≤0.010

主左

主右

被左

被右

M2~M4

≤0.0008

M5~M7

≤0.0006

12.

用角型轴承箱

M1

l/800

主左

主右

被左

被右

M2~M5

l/1000

M6~M6

l/1200

15.

车轮端面圆跳动

车轮直径

≤250

0.1

主左

>250~500

0.12

主右

>500~800

0.15

被左

>800~900

0.2

被右

19.

制动轮径向圆跳动

制动轮直径

≤250

0.1

>250~500

0.12

>500~800

0.15

22.

空运转试验

开动各机构做正、反运转各5min以上运转无异常

检验结论:

经检验合格,具备出厂条件

检验员:

日期:

年月日

制作者:

油漆检验记录

序号

检测项目

技术要求

检验结果

制作者

1

油漆漆膜厚度

每层漆膜厚度25~35;

漆膜总厚度75~105(GB/T14406―93.4.10.2)

2

漆膜附着力

应符合GB9286―中I级质量要求

3

涂装前钢材表面除锈等级

不低于JB/ZQ4000.10中C级,手工除锈达到

级

4

涂一次性防锈漆

符合工艺要求

5

外露的加工件表面涂青漆

6

第一次面漆

符合工艺要求

7

最后一道面漆

8

油漆外观质量

油漆干燥时间必须符合工艺要求;面漆均匀、光亮、完整和色泽一致,不得有粗糙不平、漏漆、错漆、皱纹、针孔及严重流挂等缺陷。

检验结论:

经检验合格,同意出厂

检验员:

日期:

年月日

起重机电器(气)设备配置检验记录

(图号)

序号

检验项目

技术要求

检验结果

制作者

1.

电线、电缆

符合图纸要求

2.

室内接线

符合图纸,接头牢固,导线两端与其相接的端子上有永久性线号或端子号并且正确,连接端必须用冷压铜端头连接导线。

3.

电缆敷设的弯曲半径

>5dd-电缆直径

4.

护线管及布线

护线管应牢固地固定在桥架上,管口应装有护线嘴,护线管内敷设的导线不得有接头,弯曲半径5-6D,不圆度≤0.1D

5.

电气设备前的通道

一般应大于500mm

6.

操纵件

规格、型号符合图纸,应操作灵活,档位准确,零位手感明显。

7.

起升高度限位器

按GB6067和TSGQ0002-2008的要求设置

8.

超载限制器

9.

超速保护装置

10.

应急断电开关

11.

电气设备选用

所有的电气元件、控制柜应不低于合格品,并满足起重机要求

12.

短路、失压、过压、断错相保护

起重机必须有短路、失压、过压、断错相保护。

13.

门联锁装置

按GB6067的要求设置

14.

大、小车限位器、缓冲器、止挡装置

15.

电控设备中各电路的对地绝缘电阻

一般环境≥0.8MΩ

潮湿环境≥0.4MΩ

16.

照明电源

不超过220V,用隔离变压器从主断路器前获取

检验结论:

经检验合格,同意出厂

检验员:

日期:

年月日

起重机整机检验结论:

经检验合格,同意出厂

检验员:

质检部门(章):

日期:

年月日日期:

年月日