minitab与质量管理.docx

《minitab与质量管理.docx》由会员分享,可在线阅读,更多相关《minitab与质量管理.docx(12页珍藏版)》请在冰豆网上搜索。

minitab与质量管理

质量工程与管理技术课程设计

指导老师:

李晓萍

制作者:

高剑

学号:

1240408210

Minitab在质量管理中的应用

一.课题背景

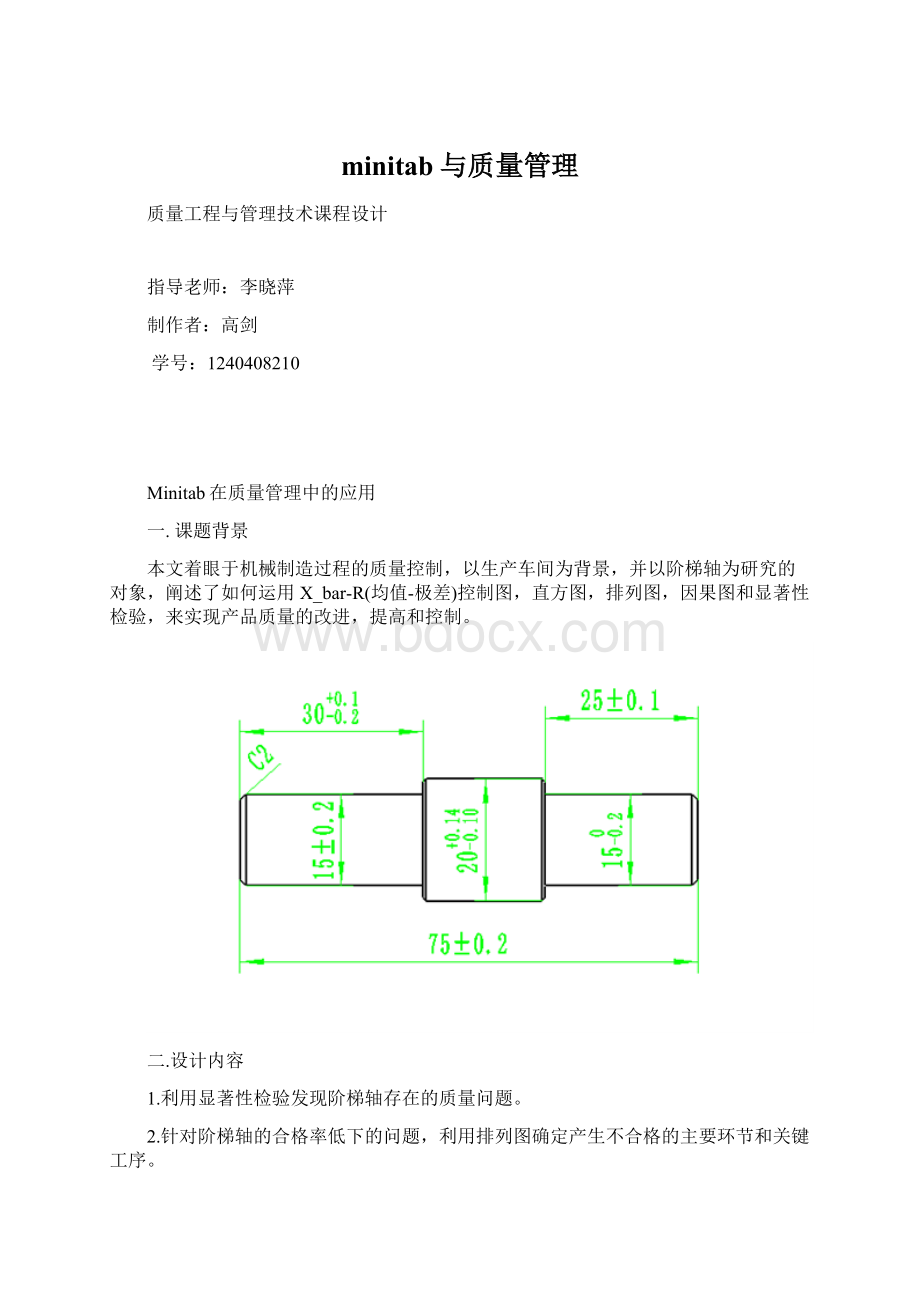

本文着眼于机械制造过程的质量控制,以生产车间为背景,并以阶梯轴为研究的对象,阐述了如何运用X_bar-R(均值-极差)控制图,直方图,排列图,因果图和显著性检验,来实现产品质量的改进,提高和控制。

二.设计内容

1.利用显著性检验发现阶梯轴存在的质量问题。

2.针对阶梯轴的合格率低下的问题,利用排列图确定产生不合格的主要环节和关键工序。

3.利用因果图寻找具体的原因,提出改进的措施。

4.利用直方图对数据的分布进行分析,确定正态总体。

5.利用均值-极差图制定过程的控制计划和控制标准

6.改进前后过程状态分析和过程能力指数的计算与对比

7.利用显著性检验进一步确定产品的质量水平

三.设计过程

1.确定主要问题

为了寻找出现废品的原因,对各加工工序的一次合格率进行测试,以分析哪些加工工序是影响质量的主要原因,哪些加工工序是影响质量的次要原因,这样有利于抓住解决问题的主要环节。

对轴加工工序的一次合格率测试数据见表1(注:

不合格品不流入下一道工序)

表1阶梯轴加工工序的一次合格率测试值

序号

工序名称

测试数

合格品数(根)

合格品(%)

1

粗精车右边外圆

225

215

95.6

2

粗精车左边外圆

225

222

98.6

3

粗车左阶梯

225

162

72

4

粗车左阶梯

225

210

93.3

5

粗车右阶梯

225

217

96.4

6

粗车总长

225

225

100

合格率:

M=95.6%*98.6%*72%*93.3%*96.4%*100%=61.02%

对各个工序共产生的99件不合格品制成不合格品表2,并绘制排到图,见图1。

表2阶梯轴不合格品表

工序名称

不合格品数(根)

累计不合格品数(根)

累计百分比(%)

粗精车外圆表面

63

63

63.63

粗精车左边外圆

3

66

66.67

粗车左阶梯

15

81

81.82

粗精车右边外圆

10

91

91.91

粗车右阶梯

8

99

100

粗车总长

0

99

100

在Minitab的工作表中,把“轴加工工序的一次不合格数据”中的“工序名称”一列,以及“不合格品数”一列键入,作帕累托图。

从上面帕累托图中可以看出,这几道工序中粗精车外圆表面的加工是出现不合格品的最多工序。

可见粗精车外圆是影响最后阶梯轴合格率的A类因素,即主要因素,是改善重点。

2.产品检验发现问题

抽取五组数据,每组五个数据,见下表

A1

A2

A3

A4

A5

1

20.15

20.05

20.01

18.85

19.93

2

20.08

20.01

20.08

18.99

18.95

3

20.06

20.05

19.98

19.89

19.80

4

20.10

20.05

19.65

19.90

18.85

通过检验发现,P<0.05,即拒绝原假设,认为阶梯轴的直径有显著性的差异,要对轴的直径进行改进。

3.因果分析和改进

为了找出影响加工直径20而造成不合格品的原因。

根据5M1E的原理,从人,机,料,法,环,测量等六个方面做出了分析,并用Minitab画出因果图

对上图的诸多要素进行分析,找出下列影响直径的主要原因:

.零件加工工序不合理

加工直径20的应该作为基础尺寸在第一道工序中就加工出来,作为定位基准面,而原始工序是从粗车右边外圆开始,在粗车右侧外圆后,将右侧外圆作为粗基准,在实际加工中有侧外圆的要求要高些,显然加工顺序是有问题的。

正确的加工应该是

粗车外圆到20——以直径20为精基准加工右侧圆柱面——粗车右侧的阶梯长——以直径右侧圆柱面为精基准加工左侧圆柱面——加工左侧阶梯轴——车平面至总长满足要求。

.人员操作不当

本次加工观测中人员都未进行良好的培训,对操作过程不熟悉,操作失误较多。

没有操作的具体方法,出现了漏加工,过度加工,夹歪工件导致报废的。

针对这种情况,该车间应该采取积极的措施,加强培训,制定加工标准。

.切削参数选择不合理。

切削参数是否合理,将直接影响到零件的加工质量,由于工艺文件中未定切削参数,操作参数不合理,出现切削强力切削,刀具快速磨损。

.刀具没有及时更换。

在过程能力图中,实际尺寸相对于标准值普遍偏大。

在寻找原因中发现刀具刀片磨损严重。

所以有几台机器应该更换刀片。

根据因果图的分析,针对主要原因制定对策计划,如下表:

序号

要因项目

目标措施

1

零件加工工序不合理

调整加工工序

2

人员操作不当

加强培训,制定标准作业指导书

3

切削参数选择不合理

合理选用切削参数

4

刀具没有及时更换

定时检查设备,及时更新刀具

4制定过程的控制计划和控制标准

找出主要原因之后,对加工外圆柱面直径的过程进行稳定性分析和工序能力指数计算,在工序在控的条件下,判断工序能力指数是否满足要求,以确定是否需要进行改进。

直径的目标值是20,最大不超过20.14mm,最小不小于19.9mm,从该工序中随机抽取25组数据,每组5个数据,得到如下表3

表3工序中随机样品数据表

序号

X1

X2

X3

X4

X5

平均值

极差

1

20.16

20.12

20.14

20.14

20.12

20.136

0.04

2

20.08

20.1

20.1

20.1

20.12

20.1

0.04

3

20.08

20.12

20.1

20.12

20.14

20.112

0.06

4

20.16

20.12

20.14

20.08

20.1

20.12

0.08

5

20.08

20.1

20.1

20.14

20.12

20.108

0.06

6

20.14

20.12

20.12

20.14

20.12

20.128

0.02

7

20.08

20.1

20.1

20.12

20.14

20.108

0.06

8

20.14

20.12

20.16

20.14

20.12

20.136

0.04

9

20.14

20.12

20.16

20.04

20.1

20.112

0.12

10

20.06

20.06

20.08

20.18

20.1

20.096

0.12

11

20.12

20.14

20.12

20.08

20.12

20.116

0.06

12

20.14

20.12

20.12

20.1

20.12

20.12

0.04

13

20.18

20.1

20.14

20.12

20.14

20.136

0.08

14

20.08

20.12

20.1

20.1

20.1

20.1

0.04

15

20.1

20.12

20.16

20.12

20.12

20.124

0.06

16

20.08

20.12

20.1

20.06

20.08

20.088

0.06

17

20.12

20.14

20.12

20.1

20.1

20.116

0.04

18

20.14

20.12

20.16

20.12

20.1

20.128

0.06

19

20.06

20.06

20.08

20.14

20.12

20.092

0.08

20

20.16

20.12

20.14

20.12

20.16

20.14

0.04

21

20.18

20.1

20.14

20.06

20.08

20.112

0.12

22

20.14

20.12

20.12

20.1

20

20.096

0.14

23

20.04

20.1

20

20.14

20.12

20.08

0.14

24

20.14

20.12

20.16

20.12

20.12

20.132

0.04

25

20.13

20.11

20.12

20.11

20.05

20.104

0.08

.观察数据的分布,确定正态总体

利用表三做直方图如下

通过观察,所取得的这些数据分布正常,即总体正常,这是进行过程控制的前提。

.制作控制图

利用Minitab中的质检工具——控制图,选择统计→控制图→子组的变量控制图→Xbar-R,绘制控制图如图3所示

图3控制工序均值-极差控制图

对上图进行判断,所有点全在上下控制线之间,在会话窗口没有出现异常,判定过程处于稳态。

5改进前后的过程状态和过程能力分析与比较

.改进前过程能力指数

在工序可控条件下,进行过程能力分析。

利用表3的数据用Minitab进行过程能力分析,在Minitab的工作表中,选择统计→质量工具→工序能力分析→正态,得到工序能力分析图,

图4改进前过程能力指数

Cpk=0.29,表明工序能力严重不足,需要采取措施来提高工序能力。

根据以上的分析,质量管理小组提出把工序能力指数提高到1.33以上,尽量提高合格率作为目标。

.改进后过程能力指数

采取以上的改进措施后,重新收集14组数据,见下表4,制作过程能力指数图,见下图5

表4

序号

Y1

Y2

Y3

Y4

Y5

均值

极差

1

20.00

20.02

20.01

19.98

20.02

20.016

0.06

2

19.98

19.98

20.00

19.99

20.02

20.004

0.06

3

19.99

19.98

20.02

19.98

20.01

19.984

0.18

4

20.02

20.00

19.98

20.02

19.98

20.016

0.12

5

20.00

19.98

19.96

20.00

20.01

20.008

0.28

6

20.01

19.98

19.97

20.00

20.02

20.036

0.14

7

20.00

20.00

20.02

19.98

20.00

20.012

0.08

9

19.96

20.04

20.02

19.98

20.01

19.984

0.18

10

20.03

19.98

19.98

20.02

20.02

19.992

0.18

11

20.02

20.00

19.98

19.98

19.98

19.992

0.04

12

20.00

20.04

20.01

20.00

20.04

20.024

0.04

13

19.98

19.98

20.02

19.98

20.02

19.996

0.04

14

20.02

20.06

20.02

19.99

20.00

20.028

0.06

图5改进后的过程能力指数图

改善后,重新收集数据进行工序能力分析,得到过程能力指数为Cpk=1.61,有了显著提高。

5.正态总体均值的显著性检验

最后,对生产出来的产品进行检验。

本例要检验:

Ho:

u=20,由于总体方差未知,采用t检验。

将表4的数据填在工作表上

输出结果说明:

70次的测量样本均值为20.0083,由输出的p值=0.157>0.05,所以接受原假设,得出结论:

改善后外圆面直径等于20,即认为外圆面直径没有显著性差异,达到了改进的目标。

四.附录

一份改进后的加工工序

检查原料是否有缺陷

粗车在精车外圆面使直径至20mm并检查

粗车在精车左外圆面使直径至15mm并检查

粗车使左阶梯至30mm并检查

粗车在精车右外圆面使直径至15mm并检查

粗车使右阶梯至25mm并检查

精车车平端面,在车出倒角

终检

检查原料是否有缺陷

粗车在精车左外圆面使直径至15mm并检查

粗车使左阶梯至30mm并检查

粗车在精车外圆面使直径至20mm并检查

粗车在精车右外圆面使直径至15mm并检查

粗车使右阶梯至25mm并检查

精车车平端面,在车出倒角

终检

改善后

改善前