技术规格书主机31.docx

《技术规格书主机31.docx》由会员分享,可在线阅读,更多相关《技术规格书主机31.docx(20页珍藏版)》请在冰豆网上搜索。

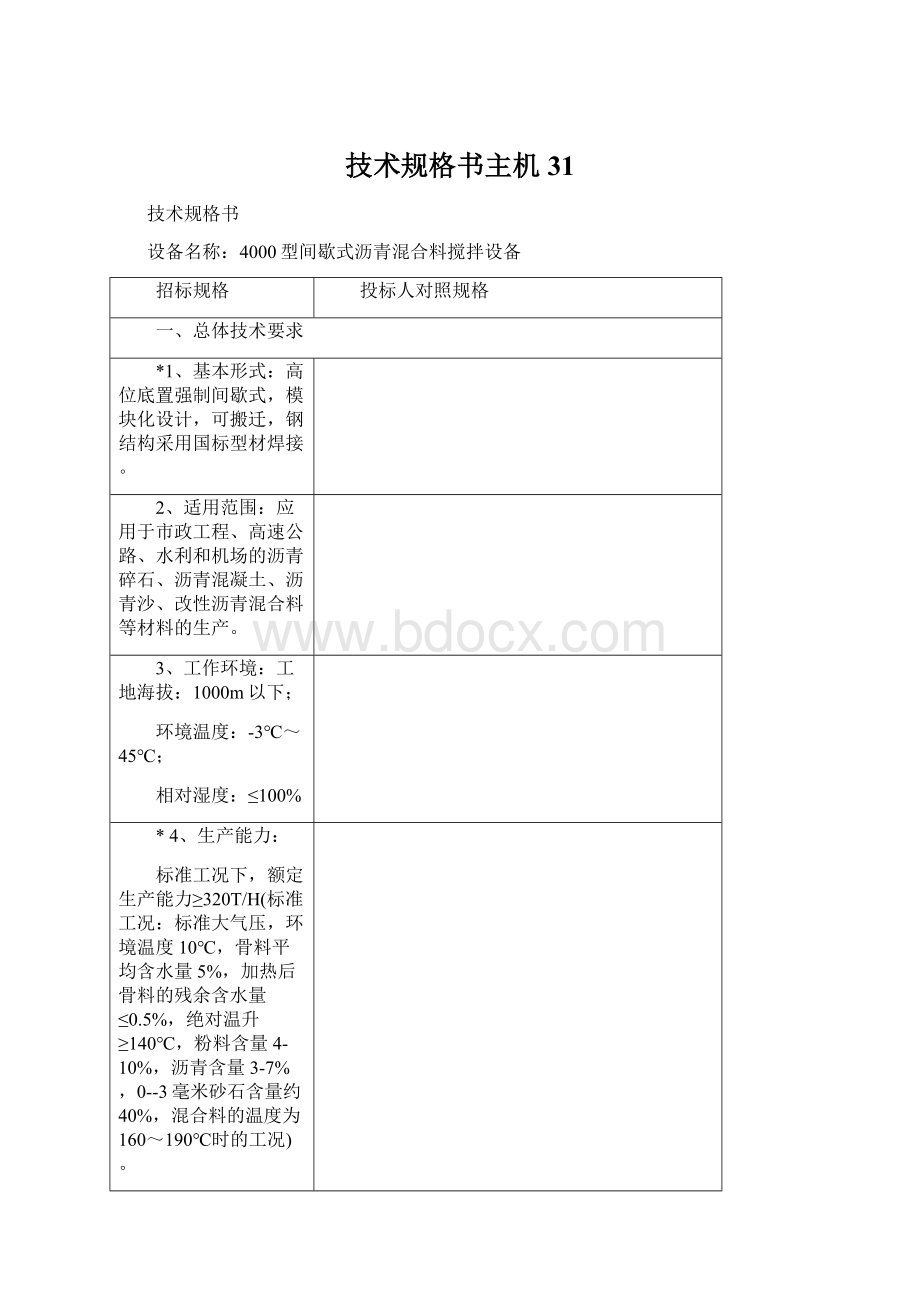

技术规格书主机31

技术规格书

设备名称:

4000型间歇式沥青混合料搅拌设备

招标规格

投标人对照规格

一、总体技术要求

*1、基本形式:

高位底置强制间歇式,模块化设计,可搬迁,钢结构采用国标型材焊接。

2、适用范围:

应用于市政工程、高速公路、水利和机场的沥青碎石、沥青混凝土、沥青沙、改性沥青混合料等材料的生产。

3、工作环境:

工地海拔:

1000m以下;

环境温度:

-3℃~45℃;

相对湿度:

≤100%

*4、生产能力:

标准工况下,额定生产能力≥320T/H(标准工况:

标准大气压,环境温度10℃,骨料平均含水量5%,加热后骨料的残余含水量≤0.5%,绝对温升≥140℃,粉料含量4-10%,沥青含量3-7%,0--3毫米砂石含量约40%,混合料的温度为160~190℃时的工况)。

5、动力要求:

电源动力:

380V/50HZ(三相四线交流电),所有电器配电均应有过载保护和良好接地装置;

6、外观要求:

6.1焊缝牢固、平整、均匀、无缺陷(滚筒需采用自动埋弧焊焊接);

6.2铸件表面整洁,无气孔和疏松缺陷;

6.3结构件、钣金件进行抛丸等表面除锈处理,表面平整、光洁;

6.4喷漆表面光滑,高温部分涂高温漆,设备颜色和客户现有设备颜色一致;

6.5各种管路、线槽布局与敷设应合理、坚固、安全、美观,并符合国家相关安装规范。

7、主要性能参数

7.1本次招标采购设备为沥青混凝土拌和楼带再生设备,供应方设计、生产的设备应根据生产工艺的要求,具有当代先进水平,同时满足本次招标文件的要求,设备性能优良,构造合理,并采用耐磨、抗震、防腐材料,以保证设备在长期运转时性能稳定,并且环保、节能、低排放;投标方对所提供设备的技术资料、设备质量、消耗指标及使用性能负责,对所提供的所有设备及部件的售后服务完全负责;投标方提供的设备必须是成熟的、技术先进的定型产品。

7.2详细环保设施配置要求如下:

7.2.1、主燃烧器和再生燃烧器需为可同时使用柴油、重油、天然气的多用燃烧器,为一体式多功能的国际知名品牌产品;

7.2.2、再生沥青烟气需要处理后外排。

8、产品基本结构:

冷骨料供给系统;烘干和加热系统;除尘系统;热骨料提升系统;筛分系统;热骨料仓;称量系统;搅拌锅;成品料运储系统(底置式成品仓);粉料供给系统;沥青供给系统;气动系统;控制室及中央控制系统;热再生装置。

二、各系统的技术要求

1、冷骨料系统

1.1带封闭雨棚的冷骨料料仓6个,要求上料宽度尺寸≥3.5m,上料口离地高度≤4m,每个冷料仓容量(平仓)大于15m3,边角必须加固,冷料斗一侧带上料敞口,其余三边带防逸料挡板;细料料仓应配置破拱装置,破拱装置的振动间歇时间可在控制室内调整;每个冷骨料料仓均设有防止超大粒径骨料进入料斗的格栅装置及料位开关、无料报警装置,并配有梯子和扶拦等便于使用和清理维护的设施;冷料仓上部需配有检修平台,方便维护;满足50型大型装载机上料;

1.2给料皮带输送机应采用无接口、高强度、高耐磨的环形橡胶皮带,单只给料器最大出料速度≥120t/h,喂料速度能在控制室按设定的范围进行无级调速,带有速比设定装置,调速方式采用变频调速;有断料报警装置,有张紧调节、防溢出、自清扫的功能,安装有皮带跑偏自动校正的侧边挡轮;

1.3集料皮带和上料皮带机应采用无接口、高强度、高耐磨、无接缝的双面橡胶皮带,皮带机输送能力≥450t/h,有张紧调节、防溢出、自清扫的功能,安装有皮带跑偏自动校正的侧边挡轮。

各皮带输送机均装有安全保护拉线开关或紧急停止按钮;

1.4所有皮带输送机的变频器、减速箱、驱动电机及档辊、托辊的内置轴承应采用国际知名品牌;

2、骨料烘干系统

2.1干燥滚筒总成制造须采用先进工艺和质量控制体系;筒体由不锈钢板裹覆,筒体钢板、叶片选用耐磨合金材料(标明产地并提供证明文件),保证受热时不变形;筒内的搅料叶片布局合理、易于更换;干燥筒两端迷宫式密封,带防超大粒径骨料进入装置且有自动负压控制系统、无逸尘;

2.2当骨料含水量为5%,进料温度为10℃,绝对温升140℃时,干燥滚筒的烘干能力应≥320T/H;干燥滚筒应有良好保温性能的保温层,保温层使用材料要求高效、环保;干燥滚筒的驱动方式为摩擦式(滚柱滚圈)驱动,驱动电机和减速机采用国内外知名品牌产品且为一体式,干燥滚筒寿命应≥20000小时。

干燥滚筒的倾角可便于在一定范围内调整,其驱动装置设有保护装置。

筒体内部叶片要求工作寿命在2500小时以上;

2.3燃烧器应为一体式多功能的国际或国内知名品牌产品(标明产地并提供证明文件);燃烧器对骨料的加热温度应能在设定的范围内进行自动控制,其实际测点(在干燥筒热料出口处)温度能反馈至自动控制系统并进行调节,要求在任何状态下,始终自动保持最佳匹配,并以最佳的过量空气系数进行完全燃烧;

2.4燃烧器的调节比不能小于7:

1,能对中国山东地区冷矿料含水率变化较大的情况下有很好的适应能力;

2.5燃烧器为柴油、重油、天然气的多用燃烧器,燃料可用柴油、重油t和天然气,燃烧重油时需有燃油预热(温度自动控制);燃烧天然气时配有天然气减压安全阀组等装置;

2.6燃烧器点火方式为电子点火(燃烧重油时可用液化石油气引燃);燃烧器的控制系统在控制室内可进行远程自动点火和主燃烧器工况监控,并装有故障自动停火、故障自动诊断和故障检查指引、火焰检测及失火报警等装置,并具备意外熄火时燃料自动关闭控制功能;

2.7干燥滚筒出口骨料温度的控制传感器应采用远红外方式非接触式测温仪,工作范围为0~300℃,其控制精度(动态)应≤±5℃,干燥筒负压的控制由电脑系统根据设定自动调节;

3、主楼系统:

*3.1热骨料提升机为链条和斗式提升机,提升斗和链条材料应高强耐磨,耐高温,该机构应设有防逆转装置及链条自动张紧装置,热骨料提升机生产能力≥320t/h,提升机壳体应完全密封防尘,底部轴承完全密封,自动润滑,无需维护;热骨料提升机的输送能力应与搅拌设备的最大生产能力相匹配;

3.2热骨料筛分装置:

3.2.1热骨料筛分装置为国内外知名品牌产品;振动筛为双轴强迫振动,振幅和激振力可调,轴承采用外置式,带防共振系统;振动筛分装置应完全密封防尘,配有负压导管,确保粉尘能回收至除尘系统中,以防止在筛分、称量与搅拌过程中产生的粉尘逸出;

3.2.2振动筛筛网能快速更换,维护方便,并设有溢料通道;振动筛为6层,其筛分能力》320t/h,混仓率≤5%,筛分能力应与搅拌设备的最大生产能力相匹配;振动筛配备能满足AC-13、AC-16、AC-20、AC-25、SMA沥青混凝土级配的各档材料粒径(mm)的筛网,筛网采用耐磨金属材料制成;

3.3热骨料仓:

3.3.1热骨料仓体采用高强度耐磨钢板材料制成,装有抗磨硬钢板衬板和挡料板;热骨料仓为6个,单仓容量应保证设备能连续生产,热骨料仓的总容量应≥70m3;

3.3.2骨料仓气缸为国内外知名品牌产品,骨料称量时下料仓门气缸粗、精称量至少二次开度,且开关适时、关闭紧密以保证计量精度;

3.3.3热骨料仓内应配备耐高温阻旋式料位计(高、低位)和测温装置,主控制室配有数字式温度和料位指示器(或在主机控制系统界面内显示)与其相连接以便监视控制;各骨料仓分隔合理、不能混料,每个料仓均设有溢料口、取样观察口,当储料超限时从溢料口排出,并配有与吸尘风机确保粉尘能回收至除尘系统中,以防止在筛分、称量与搅拌过程中产生的粉尘逸出;

4.4计量系统:

4.4.1计量系统应具有落料差自动补偿、计量误差自动校正及重复计量自动停止功能,所有的称重传感器均为国内外知名品牌产品(标明产地并提供证明文件);

4.4.2骨料采用自动累计计量(6档骨料),最大称重能力≥4000kg,最小读数≤1kg,计量精度±0.5%以内;粉料采用自动累计计量(3档以上粉料),最大称重能力≥450kg,最小读数≤0.1kg,计量精度±0.25%以内;沥青采用单独自动二次计量,最大称重能力≥450kg,最小读数≤0.1kg,计量精度±0.2%以内;

4.4.3沥青计量秤应具备导热油或电加热保温功能,以避免计量秤皮重的变化对称量精度的影响;配备有沥青温度传感器,在主控制室内电脑显示屏上应有沥青温度显示;沥青计量输送泵及喷射泵的流量设计应与搅拌设备的最大生产能力相匹配。

4.5搅拌锅系统:

4.5.1搅拌锅总成制造须采用先进工艺和质量控制体系,双卧轴强制拌和式,额定搅拌能力≥4000kg/锅;

4.5.2搅拌锅拌轴、拌桨(叶)及衬板均应采用合金铸钢或铸铁制成,具有较强的耐高温、抗磨蚀能力;拌桨(叶)及衬板使用寿命≥10万锅,且应设计合理、易于更换;

4.5.3搅拌锅驱动电机和减速机采用国内外知名品牌产品且为一体式,设有过载保护装置;

4.5.4搅拌锅卸料门采用气缸开闭,卸料门关闭时应密封良好、无逸尘;

4.5.5配备专用的成品料小车和平行轨道,成品料小车应与搅拌锅的生产能力有良好的匹配且维修保养方便并设有安全保护装置;小车驱动电机、行程开关等电控元器件均采用国内外知名品牌产品;

4.5.6搅拌锅应配置热再生沥青混合料添加接口;

4.6底置式成品料仓:

4.6.1底置式成品料仓应按防离析原理设计,矩形仓、内分多仓结构,料仓总容量≥100吨,料仓数量≥2个,带有独立的废料仓,可同时满足2种以上规格的沥青成品料分仓储存,并可实现无缝对接扩容,满足多级配生产需求;

4.6.2成品料仓四周(包括仓体和底部锥形体部分)设有保温层,卸料门装有电加热装置,料仓储满料时在12小时内降温应小于成品料入仓温度与当日环境平均温度差值的5%,仓内配有料位上限报警装置,满仓时能及时自动报警;

4.6.3成品料仓卸料门可在控制室内或在地面上进行遥控操作(停电时也能手动卸料),采用气缸开闭,卸料门关闭时应密封良好;卸料门距地面净高度≥3.5m,以确保运输车辆能自由进出;配备运输车辆视觉和听觉引导装置,可由控制室精确指挥运输车辆。

5.粉料供给系统

*5.1粉料供给系统采用密封立式粉料仓,新粉、回收粉和矿粉料仓均应单独设置(其中有一个可采用叠加式结构)。

新粉料仓容积≥50m³,回收粉料仓容积≥50m³;

5.2粉料供给系统采用螺旋输送器输送和回收粉料,各档粉料均能在电脑系统控制下按生产配合比要求自动累计计量;可以调整添加顺序;各粉料仓内应配有连续式料位指示器,在控制室内电脑显示屏上应有各档粉料储量显示,同时配有便于粉料防雨防潮的破拱机构和自动空气流化、吸湿装置。

6、除尘系统:

6.1除尘方式:

采用二级除尘,第一级为重力式或旋风离心式,第二级为布袋式除尘,布袋除尘系统在燃烧重油的情况下仍能有效工作;

6.2高低温保护:

除尘系统具有自动温度控制和布袋高低温保护装置,在微机控制下可进行两级过热温度保护,以保证布袋除尘器处于最佳的工作状态,并能在控制室显示和报警(当除尘系统进气温度低于80℃时,冷料供给系统不能进料或自动停止进料;当除尘系统进气温度超过160℃时,自动熄灭燃烧器的火焰并自动报警);

6.3除尘布袋:

采用杜邦“NOMEX”布袋材质,除尘过滤总面积应能满足以后加装热再生设备使用需求;

6.4除尘效果:

除尘系统工作时,应达到粉尘排放≤50mg/m3,林格曼黑度系数小于一级的指标,其他有利于环保的除尘优势说明;

6.5布袋除尘系统采用高压脉冲或大气反吹布袋式除尘器,能自动吹尘和排尘;除尘箱体内壁进行防腐蚀处理,除尘布袋骨架采用耐腐蚀、耐高温金属材料制成,配新鲜空气阀门,以保证布袋除尘器处于最佳工作状态;

6.6粉尘回收:

第一级粗颗粒粉尘能直接回到热骨料提升机作为骨料再利用,第二级细颗粒粉尘应能送到回收(旧)粉料仓再利用,同时预留配备废粉处理装置接口;回收(旧)粉料的贮存和新矿粉分别各自单独储存、输送和进行计量;细颗粒粉尘回收采用螺旋输送方式;

6.7引风机:

引风机总成为国内外知名品牌产品,标明产地并提供证明文件;电机功率≥160kw,最大排风能力≥100000Em³/H,引风机风门开度采用变频调节方式。

7、沥青贮存加热保温系统:

7.1沥青加热保温系统采用导热油间接加热方式,导热油锅炉必须能够实现自动温度控制并配有压力安全保护装置;

7.2导热油锅炉应符合我国关于锅炉及压力容器制定的质量标准,燃烧功率≥100万大卡/小时,整个系统应节能高效;燃烧器应为国际知名品牌产品(标明产地并提供证明文件),具有自动点火、自动控温及安全防护等功能;

7.3沥青管道系统应包括沥青泵、导热油保温管路和阀门等设施;阀门采用著名品牌;

8、气动系统:

8.1气动系统应包括螺杆空压机、储气罐、供气管路、气缸、阀门及其他气路控制元件等,气缸、螺杆空压机采用国内外知名品牌产品;

8.2储气罐应符合我国关于压力容器制定的质量标准,储气罐容量≥1m3;气缸及气路控制元件均采用国内外知名品牌产品;

9、重油供给系统:

9.1重油供给系统应包括卧式重油罐、供油泵、干燥滚筒燃烧器重油预加热器、输油管路、阀门及连接附件等,重油罐容量为≥50m3,数量1只;重油罐容量为≥20m3,数量1只;罐体设有检查孔、钓钩、液位指示器、温度计管、排污管,并配有梯子和扶拦等便于使用和维护的设施;

9.2重油罐和输送管道均应配有导热油保温装置

10、控制系统:

10.1控制室

10.1.1原生机及再生机的控制台和控制柜均应安装在原生机(4000型沥青搅拌机)控制室内,其布置应符合生产工艺流程和人机工程学要求;配19寸以上液晶显示器,、主机2台,带存储设备和打印机,其他低压电气元件均为国内外知名品牌产品(标明产地并提供证明文件);整机在合适的位置应设有紧急手动控制装置;

10.1.2控制室全封闭,控制柜与控制台分隔设计,面积≥20㎡,具备隔热、隔音、防火、防潮、防锈、防尘功能,要求视野良好、结构坚固、布局合理、密封性好,当设备运行时室内的噪音≤70分贝;室内带冷暖可换气健康型空调和防静电地板并有工作台、座椅等;

10.1.3控制室内应配备在线式不间断电源(UPS)以保证停电时重要数据不丢失并可打印;控制系统所有电机控制电缆及信号电缆应采用耐油、防腐、防晒、防潮等高质量电缆,信号电缆应选用屏蔽电缆,各电缆端子有永久性编号,各电缆应标明走向标记。

10.2操作系统

10.2.1电控操作系统采用世界上最先进的配置,所有电气控制元件必须采用国际知名品牌产品,称量技术先进;采用不少于双系统操作,系统采用总线控制;操作界面和软件扩展性与WINDOS中文操作界面兼容;控制系统具备自动点火、温度控制、计量和产量的显示及故障自动诊断、报警、紧急停止及远程诊断分析功能;

10.2.2生产量、料位、温度、电流参数、计量参数和故障报警信号等必须能显示在控制系统主机屏幕上;

10.2.3控制系统应能储存200种以上用于生产混合料的配方,并具有设备运行中修改配方的功能,同时还必须具有打印生产报表的功能;生产报表必须可以以某种储存界质长久保留,需要时可打印输出,打印的报表中必须包括拌合周期、每批拌合重量、各种骨料的重量、各种粉料添加量、油石比、拌合时间和各控制点温度等;

10.2.4操作控制系统必须设有拌和楼生产管理功能;

10.2.5称重控制系统采用程序控制,应具有计算机彩色显示各种称量参数的设定值和实际值、自动称重、自动飞料误差补偿、当超过规定误差上限时应发出报警信号等功能;

10.2.6燃烧器控制系统采用计算机自动程序控制,应具有自动启动、点火、安全监控、故障自动保护功能;

10.2.7解决与原生机(4000型沥青搅拌机)主机自动化操作系统的兼容性问题,并能够协同工作,导出生产数据、具备生产记录打印功能;

10.2.8具有生产过程数据的监控功能,包括应具备对下述参数进行检测并在工控机显示的功能:

关键部位电机电流检测,热料仓料位检测,粉料储存仓料位检测,冷料仓断料报警装置,热料仓温度检测,干燥筒出口料温检测,烟道温度检测等。

*10.2.9控制系统应具备对设备进行远程故障诊断、报警提示功能。

11.计量系统

*11.1计量精度和能力

11.1.1热骨料计量精度:

≤±0.5%;

11.1.2粉料的计量精度:

≤±0.25%;

11.1.3沥青的计量精度:

≤±0.2%;

11.1.4RAP计量精度:

≤±0.5%;

11.2采用电子称计量,称重传感器应采用国际知名品牌。

12.钢结构系统

12.1整机钢结构件应具有足够的强度和刚度,以保证拆迁、运输不变形;

12.2钢结构件应可拆装,采用镀锌高强螺栓连接;

12.3钢结构件在喷漆前均进行抛丸处理;

12.4钢结构的涂层、涂装厚度应符合有关规定,涂料应采用国内名牌产品。

三.其他技术要求

1.安全保护系统和措施

1.1整套设备对火灾、雷电、人身触电和机械伤害等应有可靠的安全防护装置和措施,尤其是电气系统须有防止电机、电器和元器件因受潮、灰尘或结露等产生不良后果的保护措施;

1.2较高的设备应配备检修平台、栏杆、扶梯/踏梯、把手和防护罩/网等安全装置;

1.3设备运转时各部件均应满足或优于国家颁布的《工业企业噪声卫生标准》,不得出现油、料和粉尘“跑、冒、滴、漏、扬”等现象;

1.4在设备局部故障停机后,设备应具备整机用电安全互控功能;

1.5设备应安装局部紧急停止装置,以便现场巡视人员在现场发现问题或故障时,能在第一时间内让故障部分紧急停止运转;

1.6所有驱动电机有过载、过热等故障保护系统,并在显示屏上有报警警告。

2.随机工具和备件

2.1提供专用、通用工具一套,其费用列入投标价中。

(附清单)

2.2提供备件(易损件)一套,其费用列入投标价中。

(附清单)

3.提供设备的技术文件

3.1设备与主要配套件的使用与维修保养说明书各2套;

3.2设备零部件及易损件图册各2套;

3.3设备与配套件的合格证明书;

3.4设备平面布置图及安装基础图(含电子版),并标明尺寸。

4.供货范围

4.1详细说明设备的供货范围、技术参数。

*4.2列出燃烧器,电气元件,电机,减速箱,轴承,引风机,鼓风机,沥青阀门,螺旋输送机,蝶阀,空压机,气缸,气路控制元件,称重传感器,测温计,布袋材料等主要部件的生产厂家及原产地。