直列四缸发动机曲轴ansys分析.docx

《直列四缸发动机曲轴ansys分析.docx》由会员分享,可在线阅读,更多相关《直列四缸发动机曲轴ansys分析.docx(19页珍藏版)》请在冰豆网上搜索。

直列四缸发动机曲轴ansys分析

有限元分析课程报告

直列四缸发动机曲轴有限元分析

姓名:

学号:

分数:

年月日

1.引言

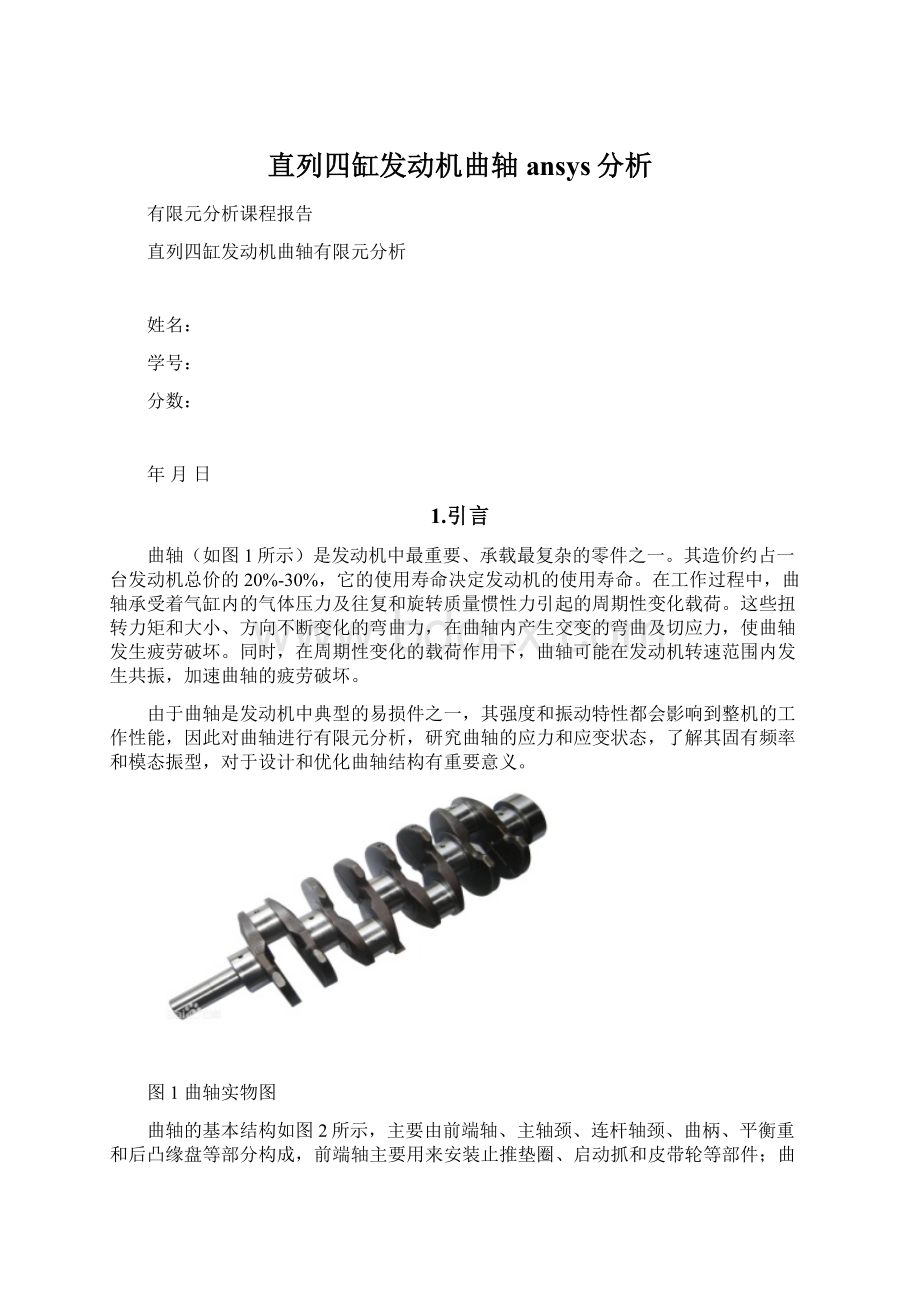

曲轴(如图1所示)是发动机中最重要、承载最复杂的零件之一。

其造价约占一台发动机总价的20%-30%,它的使用寿命决定发动机的使用寿命。

在工作过程中,曲轴承受着气缸内的气体压力及往复和旋转质量惯性力引起的周期性变化载荷。

这些扭转力矩和大小、方向不断变化的弯曲力,在曲轴内产生交变的弯曲及切应力,使曲轴发生疲劳破坏。

同时,在周期性变化的载荷作用下,曲轴可能在发动机转速范围内发生共振,加速曲轴的疲劳破坏。

由于曲轴是发动机中典型的易损件之一,其强度和振动特性都会影响到整机的工作性能,因此对曲轴进行有限元分析,研究曲轴的应力和应变状态,了解其固有频率和模态振型,对于设计和优化曲轴结构有重要意义。

图1曲轴实物图

曲轴的基本结构如图2所示,主要由前端轴、主轴颈、连杆轴颈、曲柄、平衡重和后凸缘盘等部分构成,前端轴主要用来安装止推垫圈、启动抓和皮带轮等部件;曲柄用来连接主轴颈和连杆轴颈;平衡重的作用是平衡曲轴工作时产生的离心惯性力及其力矩;后凸缘盘用来安装飞轮等部件。

123456

图2曲轴基本结构

1-前端轴2-主轴颈3-平衡重4-曲柄5-连杆轴颈6-后凸缘盘

2.曲轴有限元模型的建立

本文所研究曲轴为某直列四缸发动机整体式曲轴,含有5个主轴颈,4个连杆轴颈、曲柄和平衡重。

由于曲轴的具体尺寸参数设计较为复杂,本文不详细叙述。

同时,由于曲轴结构复杂,利用有限元软件进行建模时很难保证与图纸上的曲轴结构完全一致,因此建模时必须简化模型。

为了减少应力集中,曲轴上不同截面的结合处都有半径不同的倒角,如果在建模时考虑这些倒角和油孔,则会使有限元的网格非常密集,大大增加了模型的单元数量且生成的网格形状也不理想,降低了求解精度。

因此,建模时忽略了对分析结果影响较小的特征,如轴颈上的油孔和后凸缘盘上的环槽。

现给出曲轴结构的主要设计尺寸如表1。

表1曲轴结构设计尺寸

设计参数

主轴颈

长度

主轴颈

直径

连杆轴颈长度

连杆轴颈直径

曲柄厚度

平衡重

厚度

尺寸/mm

35

80

40

66

25

22.5

平衡重的二维设计尺寸如图3所示。

图3平衡重设计尺寸

考虑到在ANSYS中直接进行曲轴建模的复杂性,本文通过SolidWorks建立三维几何模型,并与ANSYSWorkbench无缝连接,进行有限元分析。

曲轴三维建模后如图4所示。

图4曲轴三维实体图

本文中曲轴材料为QT-800,其基体组织为珠光体或索氏体,主要用于所受载荷较大、受力复杂的汽车、拖拉机的曲轴、连杆、凸轮轴等等场合。

表2列出了QT-800的材料性能参数。

表2QT-800材料参数

材料

抗拉强度/MPa

抗拉屈服强度/MPa

硬度/HBS

弹性模量/

密度/

泊松比

QT-800

≥800

≥480

245-355

7850

0.3

在workbench中设置曲轴材料参数如图5所示。

图5曲轴材料参数

1.

3.曲轴网格划分

有限元网格划分是将整体模型结构离散化,是数值分析的前提,也是至关重要的一步,它直接影响着后续数值计算分析结果的精确性。

一个良好的网格划分,不但可以保证分析结果的精度,同时也能够大大降低后期处理的计算量。

本文中采用ANSYSWorkbench15.0中自带的Mesh模块对曲轴进行网格划分。

ANSYSWorkbench15.0是一个单独的工具平台,为ANSYS的不同求解器提供相应的网格文件。

自14.0起,Workbench中可以直接划分网格(DirectMeshing)。

直接划分网格最大的优点之一就是能单独地划分几何体的网格,而之前划分网格时只能整个模型同时一起划分,显然,直接控制网格划分具有更大的柔性。

3.1确定物理场和网格划分法

在网格划分之前必须确定物理场的类型,Workbench中提供Mechanical、CFD、Electron-magnetics和Explicit四种物理场类型。

由于本文对曲轴结构进行静力学和模态分析,因此选择Mechanical网格划分法求解静力学结构场。

3.2确定全局网格参数设置

全局网格设置通常用于整体网格划分的部署,包括网格尺寸函数size,边界层函数Inflation,平滑度函数Smooth等等。

现设置全局网格具体参数见表3,如图6所示。

表3全局网格参数

Relevance

Center

Element

Size

Smoothing

Transition

SpanAngle

Center

Coarse

Default

Medium

Fast

Coarse

图6全局网格参数设置界面

3.3确定局部网格参数设置

整个曲轴由5个主轴颈,4个连杆轴颈,4个曲柄和平衡重,1个前端轴和后凸缘盘。

为了整体较好的网格划分结果,需要对整个模型进行分割,不同部分进行不同方法划分网格。

曲轴轴颈部分为一系列规则的圆柱体,采用SweepMethod划分法;曲柄、平衡重、前端轴和后凸缘盘形状较为不规则,采用AutomaticMethod划分法,即在四面体和扫掠型划分之间自动切换,当几何体不规则时,程序自动产生四面体。

由于曲柄、平衡重、后凸缘盘(含螺纹孔)和前端轴(含键槽)形状较为复杂,对这几处采用BodySizing进行局部加密。

整体曲轴网格划分后如图7所示,共包含45121个单元,82631个单元节点。

图7曲轴网格划分

3.4网格质量检查

本文网格质量检查,采用Skewness(偏度)进行度量。

Skewness基于归一化的角误差,适用于所有的面和单元形状,也适用于所有棱柱和棱锥,是最基本的网格质量检查项,其值位于0与1之间,0最好,1最差。

度量等级详见表4。

表4Skewness网格质量度量等级

0-0.25

0.25-0.50

0.50-0.80

0.80-0.95

0.95-0.98

0.98-1.00

极好

很好

好

可接受

坏

不可接受

网格划分后,网格质量如表5所示。

网格划分质量分布如图8所示,整体网格质量较好,小于0.95的单元个数为42775,不可接受单元个数为3,占总体0.07‰,但可以发现网格质量较差处多位于连杆轴颈处,因此后续分析中可能会出现应力奇异现象或者网格加密不收敛。

因此对于此网格划分,需要进一步调整,使其连接处网格质量提高。

表5网格质量

度量方法

最小值

最大值

平均值

标准差

Skewness

0.0016

0.998

0.290

0.175

图8网格质量分布图

3.5调整网格划分

重新确定全局网格参数设置,采用高级尺寸函数(AdvancedSizingFunction),此函数主要控制曲面在曲率较大的地方的网格。

其中ProximityandCurvature函数采用曲率法确定细化边和曲面处的网格大小,同时又控制模型邻近区网格生成,对于窄薄处网格也有较好的划分效果。

更改后全局网格具体参数如图9所示。

图9更改后全局网格参数

由于先前网格划分在轴颈处网格质量较差,于是推测为sweep方法下六面体网格与四面体网格过渡过程中,出现较差质量的网格。

因此,此次采用全四面体网格划分方法,如图10所示,最大单元尺寸为10mm。

图10四面体划分方式

整体曲轴网格划分后如图11所示,共包含82408个单元,125538个单元节点。

图11更改后曲轴网格划分

网格划分质量分布如图12所示,整体网格质量较之前明显改善,且网格质量较差处位于后凸缘盘边缘位置,此处不承受载荷,对后处理结果影响基本可以忽略。

网格划分后,网格质量与前一次划分做比较,如表6所示。

图12更改后网格质量分布图

表6两次网格划分网格质量比较

划分方法

度量方法

最小值

最大值

平均值

标准差

1

Skewness

0.0016

0.998

0.290

0.175

2

Skewness

0.0029

0.691

0.271

0.159

因此采用调整后的方法得到整个曲轴的网格划分。

4.曲轴强度分析

4.1载荷工况

曲轴在工作过程中承受的载荷及边界条件有:

主轴承支撑作用力、输出端反扭矩、平衡块离心力、曲柄和连杆轴颈的离心力、连杆对连杆轴颈的载荷等。

本文中直列四缸发动机点火顺序为1-3-4-2。

当1、2、3、4缸分别点火时活塞和曲轴位置示意如图9、10所示。

图91、4缸点火示意图图102、3缸点火示意图

对于直列四缸发动机,当活塞处于上止点位置时连杆轴颈载荷达到最大值,因此只需考虑各个气缸分别处于压缩终了,活塞在上止点位置时的受力状况即可。

本文中发动机的最大扭矩转速,最大功率。

并以此计算工况。

由发动机动力学计算得,在点火上止点附近,由于爆发压力与活塞和连杆惯性的作用使得连杆轴颈受最大载荷。

按动力学法计算载荷,并假设作用在轴颈上的载荷为分布载荷,且根据有限宽度轴颈油膜压力应力分布规律并忽略油孔处压力峰值突变的影响,采用以沿轴线均匀分布,沿圆周方向120°范围内呈余弦分布的载荷边界条件,如图11所示。

图11连杆轴颈载荷边界条件

4.2载荷及约束边界条件

4.2.1转速条件

在Workbench中StaticStructural中插入项RotationalVelocity,以主轴颈轴线为转轴,转速设为188rad/s(ramped),即,如图12所示。

图12转动条件

4.2.2连杆轴颈载荷

Workbench中自带了BearingLoad项,即轴承载荷。

其径向分量将根据投影面积来分布压力载荷,轴向载荷分量沿着圆周均匀分布。

由动力学计算可知,在点火上止点位置时,由于气体爆炸压力与惯性作用使得作用于连杆轴颈表面,方向沿径向指向转轴的最大载荷为;其他连杆轴颈主要受到连杆惯性力的作用,此时连杆轴颈所受最小载荷为。

对于不同气缸点火,对应有不同的连杆轴颈载荷条件,图13为1缸点火连杆轴颈示意图。

图131缸点火连杆轴颈示意图

4.2.3曲轴扭转载荷

Workbench中可通过力矩/偶载荷(Moment)施加力矩/偶在任意实体表面,如果选择多个表面则力矩/偶将分摊在这些面上。

发动机工作中,由曲轴后端传出扭矩,曲轴必然受到一定的扭转力,作用在曲轴前端轴和后凸缘盘上。

根据公式,因此作用在曲轴上的最大扭矩可以近似为,如图14所示。

图14扭矩载荷

4.2.4支撑约束

Workbench中常用的支撑约束为Cylindrical,即圆柱面约束,可以施加在圆柱表面,并可以指定轴向、径向或者切向自由度的约束状况,但此约束通常仅适用于小变形(线性)分析。

由于曲轴在实际工作中,变形量极小,因此可采用此种约束。

本文所研究曲轴为某直列四缸发动机整体式曲轴,含有5个主轴颈,并通过轴瓦、轴承安装在发动机箱体内,因此5个主轴颈处可施加轴向和径向固定,切向自由的圆柱面约束,如图15所示。

图15主轴颈支撑约束

4.3有限元求解结果分析

对于主应力和主应变,根据力学基础理论,应力张量可以转成只显示法向应力的形式。

这就是三个主应力,即,其值可以被指定,且三个主应力值带有方向。

常用于塑性材料的理论是最大等效应力和最大剪切应力。

本文采用最大等效应力分析。

等效应力Equivalent(von-Mises),也称von-M